一种中压屏蔽栅场效应晶体管的制备方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及晶体管制备技术领域,尤其涉及一种中压屏蔽栅场效应晶体管的制备方法。

背景技术

中压屏蔽栅场效应晶体管(SGT)沟槽内场氧厚度一般要求3000埃以上(器件耐压要求越高,场氧越厚),在制造工艺过程中需要选取相应的方案以防止形成保护环与原胞过渡区域太高的台阶差导致控制栅多晶硅残留问题。目前业界对中压SGT制造工艺中的沟槽刻蚀阻挡层主要采用二氧化硅,在沟槽刻蚀后去除这层二氧化硅后开始热氧化生长以上提到的厚场氧,这样除沟槽侧壁和底部外,有源区(active)硅表面也会生成类似厚度的二氧化硅。沟槽中填入多晶硅后采用化学机械研磨(CMP)把有源区的多晶硅和厚氧研磨掉,消除上述过渡区域的厚氧台阶,放在后续工艺中控制栅多晶硅刻蚀后留下残留导致栅源极之间的漏电,这种方法需要多晶硅研磨设备,工艺成本较高。如果不采用CMP设备而用低成本的干法刻蚀方法刻蚀多晶硅,由于刻蚀对多晶硅和其下面的二氧化硅选择比很高,基本不会刻蚀二氧化硅,后续原胞区内有源区上的厚二氧化硅会通过光刻定义后进行湿法刻蚀去掉,但终端保护环以及与有源区等电位的源极多晶硅范围内的厚二氧化硅无法去除,这样在与原胞的过渡区域会形成厚氧台阶,为消除控制栅多晶硅残留问题需要比较多的过量刻蚀,这样会造成原胞区沟槽内的控制栅多晶硅厚度很薄,控制栅的金属连接通孔很容易刻穿并破坏屏蔽栅(与源极相连)和控制栅两层多晶硅之间的二氧化硅隔离层,带来同样的栅源极漏电风险,另外控制栅过量刻蚀还会造成沟道长度变短,引起大的阈值电压波动。这种工艺与器件版图设计的匹配度要求很高,而且工艺控制难度较大。

发明内容

本发明的目的在于提出一种工艺简单、制备成本低的中压屏蔽栅场效应晶体管的制备方法。

为达到上述目的,本发明提出一种中压屏蔽栅场效应晶体管的制备方法,包括以下步骤:

步骤1:准备衬底;

步骤2:在所述衬底表面的有源区和终端区生成第一层二氧化硅层;

步骤3:在所述第一层二氧化硅层表面生长一层氮化硅层;

步骤4:在所述氮化硅层表面再生成第二层二氧化硅层;

步骤5:在所述有源区和所述终端区之间刻蚀沟槽;

步骤6:在所述衬底的表面进行热氧化场氧生长,使得所述沟槽的侧壁和底部形成厚场氧;

步骤7:向所述沟槽内填充多晶硅,填充后刻蚀所述多晶硅,使得所述多晶硅表面位于所述第二层二氧化硅层和所述氮化硅层之间;

步骤8:利用湿法刻蚀去除位于衬底表面的所述第二层二氧化硅层;

步骤9:继续刻蚀所述多晶硅,使得多晶硅表面与硅表面齐平;

步骤10:将所述衬底的保护环区涂胶保护,对所述衬底的原胞区的多晶硅进行刻蚀,去除部分多晶硅,未刻蚀的多晶硅形成屏蔽栅;

步骤11:对所述衬底去胶后去除所述衬底表面的所述氮化硅层以及所述第一层二氧化硅层;

步骤12:所述保护区涂胶保护,对所述原胞区的沟槽内进行厚场氧部分刻蚀;

步骤13:对所述衬底的原胞区进行热氧化场氧生长,在所述原胞区的沟槽内再生成场氧,使得场氧包裹住所述沟槽内的多晶硅;

步骤14:在所述原胞区的沟槽内填充第二层多晶硅,填充后刻蚀所述多晶硅,使得多晶硅表面与硅表面齐平;

步骤15:沟槽工艺完成后,对所述衬底进行离子注入后实现与金属连线之间的连接,完成晶体管的制备。

进一步的,采用ONO Hardmask实现二氧化硅层生长、氮化硅层生长以及沟槽的刻蚀。

进一步的,在步骤6中,所述厚场氧的厚度为3000埃-7000埃。

进一步的,在步骤10中,去除的部分多晶硅为高度在所述沟槽深度1/10-1/3之间的多晶硅。

进一步的,在步骤12中,采用湿法刻蚀对所述厚场氧进行刻蚀,使得厚场氧的端面低于刻蚀后多晶硅的上端面。

进一步的,在步骤13中,所述场氧的厚度为500-1000埃。

与现有技术相比,本发明的优势之处在于:本发明采用二氧化硅(SiO

本发明无需采用多晶硅研磨设备,成本较低,采用ONO Hardmak为沟槽刻蚀阻挡层方案,后续多晶硅仍可采用普通干法刻蚀。该方法不但可以有效降低工艺成本和难度,而且明显提高与设计的匹配度,更为适合规模化生产。

附图说明

图1为本发明实施例中衬底的结构示意图;

图2为本发明实施例中在衬底表面镀有二氧化硅层和氮化硅层的结构示意图;

图3为本发明实施例中刻蚀沟槽后衬底的结构示意图;

图4为本发明实施例中在沟槽内形成场氧后的结构示意图;

图5为本发明实施例中在沟槽内填充多晶硅的结构示意图;

图6为本发明实施例中对多晶硅进行刻蚀后的结构示意图;

图7为本发明实施例中进一步对多晶硅进行刻蚀以及去除了二氧化硅层后的结构示意图;

图8为本发明实施例中刻蚀厚场氧后的结构示意图;

图9为本发明实施例中屏蔽栅形成后的结构示意图;

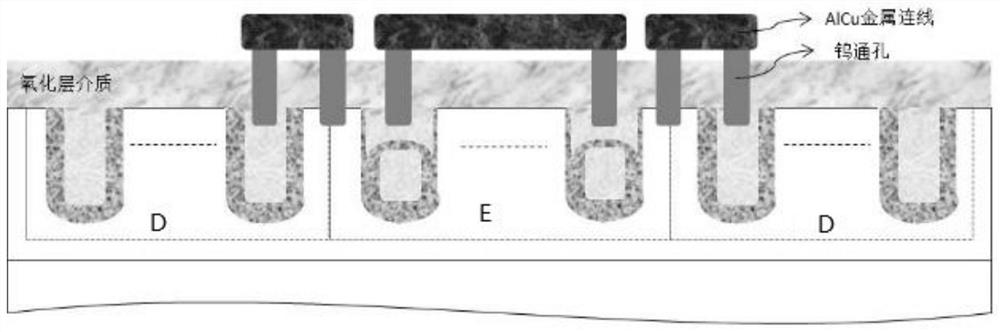

图10为本发明实施例中完成晶体管制备后的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案作进一步地说明。

本发明提出一种中压屏蔽栅场效应晶体管的制备方法,包括以下步骤:

步骤1:准备衬底;如图1所示,底层为N-型砷参杂衬底1,电阻率范围:1mohm.cm~3mohm.cm,位于底层表面的N-型砷外延层2,电阻率范围:150mohm.cm~400mohm.cm,厚度:5um~10um。

步骤2:采用ONO Hardmask在衬底表面的有源区和终端区生成第一层二氧化硅层3,第一层二氧化硅层3厚度为500埃~1000埃;防止沟槽8厚场氧6生长工艺过程中在有源区也生长厚二氧化硅。

步骤3:在第一层二氧化硅层3表面生长一层氮化硅层4;SiN厚度1500埃~2500埃。

步骤4:在氮化硅层4表面再生成第二层二氧化硅层5;作为沟槽8刻蚀时阻挡层,厚度2000埃~5000埃。如图2所示。

步骤5:在有源区和终端区之间刻蚀多个沟槽8;如图3所示,沟槽8的宽度:1um~2um,间距:0.5um~1um,深度:3um~5um。

步骤6:在衬底的表面进行热氧化场氧生长,使得沟槽8的侧壁和底部形成厚场氧6;场氧厚度为3000埃~7000埃。沟槽8侧壁和底部会形成厚氧,而有源区由于SiN覆盖,场氧无法生长,如图4所示。

步骤7:向沟槽8内填充多晶硅7,填充后刻蚀多晶硅7,使得多晶硅7表面位于第二层二氧化硅层5和氮化硅层4之间;防止第二步PETEOS湿法刻蚀时酸液流入沟槽8刻蚀场氧,如图5所示。

步骤8:利用湿法刻蚀去除位于衬底表面的第二层二氧化硅层5;

步骤9:继续刻蚀多晶硅7,使得多晶硅7表面与硅表面齐平;如图6所示。

步骤10:将衬底的保护环区涂胶保护,对衬底的原胞区的多晶硅7进行刻蚀,刻蚀0.5um~1.0um高度的多晶硅7,未刻蚀的多晶硅7形成屏蔽栅;

步骤11:对衬底去胶后去除衬底表面的氮化硅层4以及第一层二氧化硅层3;保护环区与原胞区之间的过渡区没有二氧化硅台阶差,如图7所示。

步骤12:保护区涂胶保护,对原胞区的沟槽8内进行厚场氧6湿法刻蚀,去除多余多晶硅7上表面的厚场氧6,刻蚀后保护环区形貌不变,如图8所示。

步骤13:栅氧工艺采用湿氧生长对衬底的原胞区进行热氧化场氧生长,在原胞区的沟槽8内再生成场氧,使得场氧包裹住沟槽8内的多晶硅7;场氧的厚度为500埃~1000埃。

步骤14:在原胞区的沟槽8内填充第二层多晶硅7,填充后刻蚀多晶硅7,使得多晶硅7表面与硅表面齐平;由于保护环和原胞过渡区域无厚氧台阶差,保护环区和有源区多晶硅7完全刻蚀干净无残留,原胞区刻蚀后多晶硅7表面基本与硅表面齐平,形成控制栅,如图9所示。保护环区形貌不变。

步骤15:沟槽8相关工艺完成后进行常规体区和源区离子注入,后段金属通孔和金属互连,背面减薄和背面金属化工艺,完成整个中压SGT晶体管制作,如图10所示。

在本实施例中,ONO Hardmask表示采用二氧化硅(SiO

如图3所示,有源区为图示的区域A,终端区为图示的区域B。如图7、图8和图9所示,过渡区为图示的区域C。如图7、图8、图9和图10所示,保护环区为图示的区域D,原胞区为图示的区域E。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 一种中压屏蔽栅场效应晶体管的制备方法

- 一种保护屏蔽栅沟槽型场效应晶体管的屏蔽多晶硅侧壁的形成方法