一种膜材及其制作方法、曲面显示面板及曲面显示装置

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及显示技术领域,特别是涉及一种膜材及其制作方法、曲面显示面板及曲面显示装置。

背景技术

随着显示技术的快速发展,显示产品的类型越来越多样化。其中,由于3D(threedimensional,三维)曲面显示面板具有更好的感官体验,并且因柔性曲面屏弯曲可塑性强,其具有更好的立体显示效果等优点,曲面显示面板在市场上有很好的客户认可度,得到越来越多消费者的青睐。

但是,在曲面显示面板的制作过程中,在将膜材与待贴合结构进行贴合时,在弯曲区域处膜材容易与待贴合结构贴合不紧密,出现开胶的现象,从而影响曲面显示面板的性能。

发明内容

本发明提供一种膜材及其制作方法、曲面显示面板及曲面显示装置,以解决现有的膜材与待贴合结构在弯曲区域处容易贴合不紧密,出现开胶的现象的问题。

为了解决上述问题,本发明公开了一种膜材,包括:膜材本体,所述膜材本体具有平面区域和待弯曲区域;

其中,位于所述待弯曲区域的所述膜材本体具有多个凹槽,且所述凹槽的深度小于位于所述平面区域的所述膜材本体的厚度。

可选的,所述膜材还包括遮光层,且所述遮光层至少覆盖位于所述待弯曲区域的所述膜材本体。

可选的,所述膜材本体包括相对设置的第一表面和第二表面,所述遮光层位于所述第一表面或所述第二表面。

可选的,所述遮光层的材料为黑色油墨。

可选的,所述遮光层位于所述第一表面,且位于所述凹槽所在区域处的所述遮光层的厚度大于或等于所述凹槽的深度。

可选的,所述凹槽的深度与位于所述平面区域的所述膜材本体的厚度的比值为0.2至0.8。

为了解决上述问题,本发明还公开了一种膜材的制作方法,包括:

提供一膜材本体;所述膜材本体具有平面区域和待弯曲区域;

对位于所述待弯曲区域的所述膜材本体进行切割,以形成多个凹槽;所述凹槽的深度小于位于所述平面区域的所述膜材本体的厚度。

为了解决上述问题,本发明还公开了一种曲面显示面板,包括上述的膜材。

可选的,所述膜材为盖板;

所述曲面显示面板还包括待贴合面板以及位于所述待贴合面板出光侧的偏光片,且所述盖板通过光学胶与所述偏光片贴合。

为了解决上述问题,本发明还公开了一种曲面显示装置,包括上述的曲面显示面板。

与现有技术相比,本发明包括以下优点:

在本发明实施例中,膜材包括膜材本体,该膜材本体具有平面区域和待弯曲区域,位于待弯曲区域的膜材本体具有多个凹槽,且凹槽的深度小于位于平面区域的膜材本体的厚度。通过对待弯曲区域处的膜材本体进行处理以形成多个凹槽,使得凹槽所在区域处的膜材本体的厚度减薄,从而减小待弯曲区域处的膜材本体的反弹力,因此,后续在将待弯曲区域处的膜材本体弯曲并与待贴合结构贴合时,可使得弯曲区域处的膜材本体与待贴合结构贴合的更紧密,避免出现开胶的现象,从而可提高曲面显示面板的性能。

附图说明

图1示出了本发明实施例的一种膜材的平面结构图;

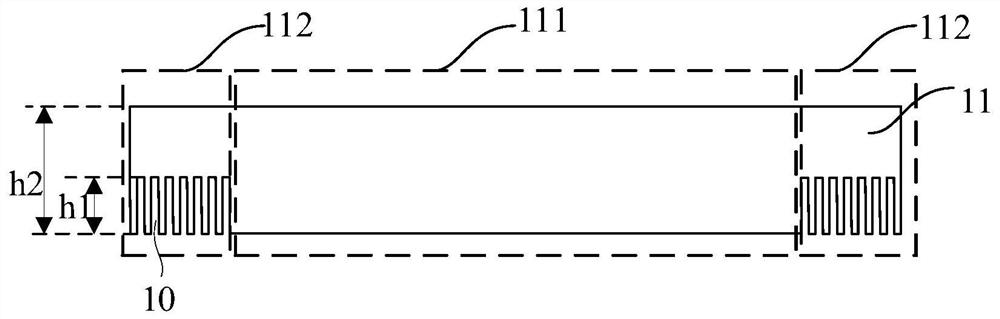

图2示出了图1所示的膜材沿截面A-A’的剖视图;

图3示出了本发明实施例的另一种膜材的剖视图;

图4示出了本发明实施例的再一种膜材的剖视图;

图5示出了本发明实施例中的膜材的反弹力曲线图;

图6示出了本发明实施例的一种膜材的制作方法的流程图;

图7示出了本发明实施例的一种曲面显示面板的结构示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

在相关技术中,曲面显示面板中使用的膜材,其各个位置处的厚度均一致,因此,在将膜材弯曲与待贴合结构贴合时,弯曲区域处的膜材由于力矩小,则导致膜材的反弹力较大,进而导致弯曲区域处膜材容易与待贴合结构贴合不紧密,出现开胶的现象。

因此,本发明实施例通过对待弯曲区域处的膜材本体进行处理以形成多个凹槽,使得凹槽所在区域处的膜材本体的厚度减薄,从而减小待弯曲区域处的膜材本体的反弹力,因此,后续在将待弯曲区域处的膜材本体弯曲并与待贴合结构贴合时,可使得弯曲区域处的膜材本体与待贴合结构贴合的更紧密,避免出现开胶的现象。

实施例一

参照图1,示出了本发明实施例的一种膜材的平面结构图,图2示出了图1所示的膜材沿截面A-A’的剖视图。

本发明实施例提供了一种膜材,包括:膜材本体11,膜材本体11具有平面区域111和待弯曲区域112;其中,位于待弯曲区域112的膜材本体11具有多个凹槽10,且凹槽10的深度h1小于位于平面区域111的膜材本体11的厚度h2。

具体的,本发明实施例提供的膜材应用于曲面显示面板,该膜材包括膜材本体11,膜材本体11具有平面区域111和待弯曲区域112。其中,平面区域111指的是在将膜材本体11与待贴合结构进行贴合时,膜材本体11无需进行弯曲处理的区域,并且,在将平面区域111处的膜材本体11与待贴合结构进行贴合后,在平面区域111处,待贴合结构与膜材本体11接触的表面以及膜材本体11与待贴合结构接触的表面均是平面;待弯曲区域112指的是在将膜材本体11与待贴合结构进行贴合时,膜材本体11需要进行弯曲处理的区域,并且,在将待弯曲区域112处的膜材本体11进行弯曲处理并与待贴合结构进行贴合后,在待弯曲区域112处,待贴合结构与膜材本体11接触的表面以及膜材本体11与待贴合结构接触的表面均是曲面,如待贴合结构与膜材本体11接触的表面以及膜材本体11与待贴合结构接触的表面均是弧面。

在实际产品中,待贴合结构往往是两侧的边缘区域需要设计成曲面,因此,为了更好地将待贴合结构与膜材本体11进行贴合,将待弯曲区域112设置在平面区域111的两侧,即膜材本体11具有两个待弯曲区域112以及位于两个待弯曲区域112之间的平面区域111。

此外,为了更紧密地将膜材本体11与待贴合结构贴合在一起,需要对待弯曲区域112处的膜材本体11进行切割处理,形成多个凹槽10,使得凹槽10所在区域处的膜材本体11的厚度减薄,而待弯曲区域112中的非凹槽所在区域处的膜材本体11的厚度与平面区域111处的膜材本体11的厚度h2相等。

当凹槽10所在区域处的膜材本体11的厚度减薄时,待弯曲区域112处的膜材本体11的反弹力也相应减小,后续将待弯曲区域112处的膜材本体11弯曲并与待贴合结构贴合时,可使得弯曲区域(即待弯曲区域112处的膜材本体11弯曲处理后的区域)处的膜材本体11与待贴合结构贴合的更紧密,避免出现开胶的现象。并且,当膜材本体11与待贴合结构之间没有开胶时,异物也不容易从开胶位置进入曲面显示面板内部,从而可提高曲面显示面板的性能。

在实际产品中,在膜材本体11的厚度方向上,凹槽10未贯穿膜材本体11,即凹槽10的深度h1小于位于平面区域111的膜材本体11的厚度h2;并且,凹槽10沿着待弯曲区域112的第一方向分布,且凹槽10沿着第一方向的长度与待弯曲区域112沿着第一方向的长度相等,第一方向与第二方向垂直,且第一方向和第二方向均平行于膜材本体11所在的平面,而第二方向指的是待弯曲区域112朝向平面区域111的方向。

需要说明的是,待弯曲区域112处的膜材本体11具有的凹槽10的数量,以及相邻两个凹槽10之间的距离,根据待弯曲区域112沿着第二方向上的宽度确定,本发明实施例对此不做限制;另外,各个凹槽10的深度h1可以相等也可以不相等;凹槽10的深度所在的方向也就是膜材本体11的厚度所在的方向,即本发明实施例中的凹槽10朝向膜材本体11的厚度方向。

具体的,凹槽10的深度h1与位于平面区域111的膜材本体11的厚度h2的比值为0.2至0.8,如凹槽10的深度h1与平面区域111处的膜材本体11的厚度h2的比值为0.3、0.5、0.6等。

其中,当膜材为盖板时,位于平面区域111的膜材本体11的厚度h2为50μm至200μm。例如,当位于平面区域111的膜材本体11的厚度h2为100μm时,可将凹槽10的深度h1设置为50μm,此时,凹槽10所在区域处的膜材本体11的厚度也为50μm。

并且,膜材本体11的材料可以为任意一种具有优异的机械性能、抗弯折性能,以及无折痕等特性的柔性材料,关于膜材本体11的具体材料,本发明实施例对此不做限制。

进一步的,如图3和图4所示,膜材还包括遮光层12,且遮光层12至少覆盖位于待弯曲区域112的膜材本体11。

如图3所示,遮光层12仅覆盖待弯曲区域112处的膜材本体11,此时,仅在膜材本体11的待弯曲区域112处设置遮光层12,且遮光层12的面积与待弯曲区域112的面积相等。

如图4所示,遮光层12不仅覆盖待弯曲区域112处的膜材本体11,还会部分覆盖平面区域111处的膜材本体11,此时,是在膜材本体11的待弯曲区域112和部分的平面区域111处均设置遮光层12,遮光层12的面积大于待弯曲区域112的面积。例如,若超出待弯曲区域112且设置在平面区域111内的遮光层12的宽度为d1,而膜材本体11的长度为L1,则遮光层12的面积与待弯曲区域112的面积的差值为d1×L1,而关于设置在平面区域111内的遮光层12的宽度d1的具体大小,需要根据实际产品进行设定,本发明实施例对此不做限制。

通过在膜材中增加遮光层12,且遮光层12至少覆盖位于待弯曲区域112的膜材本体11,因此,可通过遮光层12遮挡待弯曲区域112处的各个凹槽10的切割痕迹,使得用户肉眼看不到该切割痕迹,则提高采用该膜材制作得到的曲面显示面板的外观。

在本发明实施例中,如图3和图4所示,膜材本体11包括相对设置的第一表面113和第二表面114,遮光层12位于第一表面113或第二表面114。

在实际产品中,膜材本体11的第一表面113和第二表面114中的至少一个表面需要与待贴合结构进行贴合,当膜材本体11仅有一个表面需要与待贴合结构进行贴合时,将与待贴合结构贴合的表面称为第一表面113,将不与待贴合结构贴合的表面称为第二表面114,且第一表面113和第二表面114相对设置,此时,凹槽10位于第一表面113所在的一侧;而当膜材本体11有两个表面需要分别与不同的待贴合结构进行贴合时,将背离曲面显示面板的出光侧的表面称为第一表面113,而将朝向曲面显示面板的出光侧的表面称为第二表面114,且第一表面113和第二表面114相对设置,此时,在第一表面113所在的一侧和第二表面114所在的一侧均设置有凹槽10。

如图3所示,遮光层12可以位于膜材本体11的第一表面113,如图4所示,遮光层12也可以位于膜材本体11的第二表面114。

此外,在将待弯曲区域112中的凹槽10所在区域处的膜材本体11的厚度减薄时,可以对第一表面113的膜材本体11进行切割,以形成位于第一表面113所在一侧的凹槽10,也可以既对第一表面113的膜材本体11进行切割又对第二表面114的膜材本体11进行切割,以形成位于第一表面113所在一侧的凹槽10和位于第二表面114所在一侧的凹槽10。

如图2至图4所示,若仅对第一表面113的膜材本体11进行切割,来减薄待弯曲区域112中的凹槽10所在区域处的膜材本体11的厚度,可以使得待弯曲区域112中的凹槽10所在区域处的膜材本体11的第一表面113与平面区域111处的膜材本体11的第一表面113不在同一平面,即待弯曲区域112中的凹槽10所在区域处的膜材本体11的第一表面113与平面区域111处的膜材本体11的第一表面113存在一定的段差,而待弯曲区域112中的非凹槽所在区域处的膜材本体11的第一表面113与平面区域111处的膜材本体11的第一表面113位于同一平面,待弯曲区域112处的膜材本体11的第二表面114与平面区域111处的膜材本体11的第二表面114也位于同一平面。

若既对第一表面113的膜材本体11进行切割又对第二表面114的膜材本体11进行切割,来减薄待弯曲区域112中的凹槽10所在区域处的膜材本体11的厚度,可以使得待弯曲区域112中的凹槽10所在区域处的膜材本体11的第一表面113与平面区域111处的膜材本体11的第一表面113不在同一平面,且待弯曲区域112处的膜材本体11中的凹槽10所在区域的第二表面114与平面区域111处的膜材本体11的第二表面114也不在同一平面,而待弯曲区域112中的非凹槽所在区域处的膜材本体11的第一表面113与平面区域111处的膜材本体11的第一表面113位于同一平面,待弯曲区域112中的非凹槽所在区域处的膜材本体11的第二表面114与平面区域111处的膜材本体11的第二表面114也位于同一平面。

在本发明实施例中,遮光层12的材料为黑色油墨。此外,遮光层12的材料还可以为其他遮光材料,如遮光胶等。

通过采用黑色油墨来制作遮光层12,由于黑色油墨不透光且具有一定粘着性,因此,使得遮光层12不仅可以遮挡待弯曲区域112处的各个凹槽10的切割痕迹,且提高膜材本体11与待贴合结构之间的粘着力,则进一步提高弯曲区域处的膜材本体11与待贴合结构贴合的紧密性。

如图5所示,在对待弯曲区域112处的膜材本体11进行切割,形成多个凹槽10后,使得凹槽10所在区域处的膜材本体11的厚度相较于切割前的膜材本体11的厚度减薄10mm,然后将待弯曲区域112处的膜材本体11弯折,并采用压板对待弯曲区域112处的膜材本体11施加压力,得到图5中51所示的曲线图;将待弯曲区域112中的凹槽10所在区域处的膜材本体11减薄10mm,并在膜材本体11的待弯曲区域112涂覆黑色油墨,接着,将待弯曲区域112处的膜材本体11弯折后,采用压板对待弯曲区域112处的膜材本体11施加压力,得到图5中52所示的曲线图;将现有的膜材本体进行弯折后,采用压板对现有的待弯曲区域处的膜材本体施加压力,得到图5中53所示的曲线图。

在图5中,横坐标表示采用压板对待弯曲区域处的膜材本体施加压力时,压板与膜材本体之间的距离,其单位为mm,纵坐标表示膜材本体的反弹力,其单位为N。

经实验测定,若仅对待弯曲区域112处的膜材本体11进行切割,可使得切割后的膜材本体11的反弹力相对于现有膜材本体的反弹力减少87.16%,若对待弯曲区域112处的膜材本体11进行切割,且切割后的膜材本体11再涂覆黑色油墨,其反弹力相对于现有膜材本体的反弹力减少了23.67%。因此,本发明实施例通过对待弯曲区域112处的膜材本体11进行切割处理,形成多个凹槽10,使得凹槽10所在区域处的膜材本体11的厚度减薄,可明显减少待弯曲区域112处的膜材本体11的反弹力。

在本发明实施例中,如图3所示,遮光层12位于第一表面113,且位于凹槽10所在区域处的遮光层12的厚度h3,大于或等于凹槽10的深度h1。

若仅对第一表面113的膜材本体11进行切割,且遮光层12位于膜材本体11的第一表面113时,若待弯曲区域112中的凹槽10所在区域处的遮光层12的厚度h3等于凹槽10的深度h1,则遮光层12的表面与平面区域111处的膜材本体11的第一表面113位于同一平面。

若仅对第一表面113的膜材本体11进行切割,且遮光层12位于膜材本体11的第一表面113时,若待弯曲区域112中的凹槽10所在区域处的遮光层12的厚度h3大于凹槽10的深度h1,则遮光层12的表面与平面区域111处的膜材本体11的第一表面113不在同一平面。

具体的,当位于待弯曲区域112中的凹槽10所在区域的遮光层12的厚度h3,大于凹槽的深度h1时,厚度h3与凹槽10的深度h1之间的差值小于或等于10μm。

而当遮光层12位于膜材本体11的第二表面114时,遮光层12的厚度h3可以大于凹槽10的深度h1,也可以小于凹槽10的深度h1。

在本发明实施例中,通过对待弯曲区域处的膜材本体进行处理以形成多个凹槽,使得凹槽所在区域处的膜材本体的厚度减薄,从而减小待弯曲区域处的膜材本体的反弹力,因此,后续在将待弯曲区域处的膜材本体弯曲并与待贴合结构贴合时,可使得弯曲区域处的膜材本体与待贴合结构贴合的更紧密,避免出现开胶的现象,从而可提高曲面显示面板的性能。

实施例二

参照图6,示出了本发明实施例的一种膜材的制作方法的流程图,具体可以包括如下步骤:

步骤601,提供一膜材本体;所述膜材本体具有平面区域和待弯曲区域。

在本发明实施例中,首先,提供一膜材本体11,该膜材本体11具有平面区域111和待弯曲区域112,此时,平面区域111和待弯曲区域112处的膜材本体11的厚度一致。

步骤602,对位于所述待弯曲区域的所述膜材本体进行切割,以形成多个凹槽;所述凹槽的深度小于位于所述平面区域的所述膜材本体的厚度。

在本发明实施例中,在得到平面区域111和待弯曲区域112处的膜材本体11的厚度一致的膜材本体11之后,对位于待弯曲区域112的膜材本体11进行切割,形成多个凹槽10,使得待弯曲区域112中的凹槽10所在区域处的膜材本体11的厚度减薄。

具体的,是采用激光切割工艺对待弯曲区域112处的膜材本体11进行切割,切割工艺的可操作性强,能够很好地对待弯曲区域112处的膜材本体11进行减薄处理。

在实际制作过程中,可以仅对第一表面113的膜材本体11进行切割,也可以既对第一表面113的膜材本体11进行切割又对第二表面114的膜材本体11进行切割。

按照上述的制作方法,可制作得到如图1和图2所示的膜材,此时,该膜材仅包括膜材本体11。

在制作得到膜材本体11之后,还可以在膜材本体11的第一表面113或第二表面114上形成遮光层12,且该遮光层12至少覆盖位于待弯曲区域112的膜材本体11。具体的,可采用涂覆工艺或印刷工艺在膜材本体11的第一表面113或第二表面114上形成遮光层12。

在本发明实施例中,通过对待弯曲区域处的膜材本体进行处理以形成多个凹槽,使得凹槽所在区域处的膜材本体的厚度减薄,从而减小待弯曲区域处的膜材本体的反弹力,因此,后续在将待弯曲区域处的膜材本体弯曲并与待贴合结构贴合时,可使得弯曲区域处的膜材本体与待贴合结构贴合的更紧密,避免出现开胶的现象,从而可提高曲面显示面板的性能。

实施例三

参照图7,示出了本发明实施例的一种曲面显示面板的结构示意图。

本发明实施例提供了一种曲面显示面板,其包括上述的膜材。该膜材可以仅包括膜材本体11,也可以既包括膜材本体11又包括遮光层12,且位于待弯曲区域112的膜材本体11具有多个凹槽10,凹槽10的深度h1小于位于平面区域111的膜材本体11的厚度h2。

关于膜材的具体描述可以参照实施例一和实施例二的描述,本发明实施例对此不再赘述。

在本发明实施例中,该膜材为盖板,如图7所示,曲面显示面板还包括待贴合面板20以及位于待贴合面板20出光侧的偏光片30,且盖板通过光学胶40与偏光片30贴合。

当膜材为盖板时,膜材本体11可以盖板本体,与盖板本体贴合的待贴合结构为具有偏光片30的待贴合面板20,且盖板本体和遮光层12通过光学胶40与偏光片30贴合。

在实际产品中,曲面显示面板中的盖板可以为一层,也可为多层。当曲面显示面板中的盖板为多层时,针对每层盖板包括的盖板本体,其位于待弯曲区域112的盖板本体具有多个凹槽10,且每个凹槽10的深度h1均小于位于平面区域111的盖板本体的厚度h2,而在其中任意一层或多层的盖板本体的第一表面或第二表面设置有遮光层12,并且,相邻两层盖板之间均通过光学胶40进行贴合。

具体的,待贴合面板20包括层叠设置的散热层、支撑层、泡棉层、背膜、粘着层、驱动功能层、发光器件层、封装层和触控功能层,且散热层、支撑层、泡棉层、背膜、粘着层、驱动功能层、发光器件层、封装层和触控功能层依次逐渐靠近盖板设置。

驱动功能层实际上是驱动发光器件层中的各个发光器件进行发光的膜层结构,各个膜层结构共同形成像素驱动电路;发光器件层包括层叠设置的阳极层、有机功能层和阴极层,有机功能层可以仅包括发光层,也可以包括空穴注入层、空穴传输层、发光层、电子传输层和电子注入层等膜层。

而散热层用于对曲面显示面板产生的热量进行散热,支撑层、泡棉层和背膜均用于保护驱动功能层和发光器件层等结构,且背膜和驱动功能层通过粘着层粘接在一起。

在实际产品中,本发明实施例的膜材不局限于盖板,其还可以为曲面显示面板中的其他膜材,如偏光片、背膜等。

本发明实施例还提供了一种曲面显示装置,包括上述的曲面显示面板。

此外,曲面显示装置还包括驱动芯片以及TCON(Timer Control Register,时序控制器)等器件。

在实际应用中,曲面显示装置可以为:手机、平板电脑、显示器、笔记本电脑、导航仪等任何具有显示功能的产品或部件。

在本发明实施例中,通过对待弯曲区域处的膜材本体进行处理以形成多个凹槽,使得凹槽所在区域处的膜材本体的厚度减薄,从而减小待弯曲区域处的膜材本体的反弹力,因此,后续在将待弯曲区域处的膜材本体弯曲并与待贴合结构贴合时,可使得弯曲区域处的膜材本体与待贴合结构贴合的更紧密,避免出现开胶的现象,从而可提高曲面显示面板的性能。

对于前述的各方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和模块并不一定是本发明所必须的。

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

以上对本发明所提供的一种膜材及其制作方法、曲面显示面板及曲面显示装置,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种膜材及其制作方法、曲面显示面板及曲面显示装置

- 一种曲面显示面板、显示装置及曲面显示面板的制作方法