一种大流量轴配流伺服阀

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及流体控制技术领域,尤其是涉及一种大流量轴配流伺服阀。

背景技术

18世纪末至19世纪初,欧洲人发明了单级射流管阀原理以及单级单喷嘴挡板阀、单级双喷组挡板阀,第二次世界大战期间,随着新材料的出现,人们发明了螺线管、力矩马达,之后双级电液伺服阀、带反馈的双级电液伺服阀相继问世,20世纪60年代电液伺服阀大多数为具有反馈及力矩马达的两级伺服阀,航空航天和军事领域则出现了高可靠性的多冗余度电液伺服阀。

电液伺服阀种类很多,目前主要有双喷嘴挡板式电液伺服阀、射流伺服阀、直动式电液伺服阀、电反馈电液伺服阀以及动圈式/动铁式/单喷嘴电液伺服阀。喷嘴挡板式电液伺服阀的主要特点表现在:结构简单,制造精密,特性可预知,无死区、无摩擦副,灵敏度高,挡板惯量小、动态响应高;缺点是挡板与喷嘴间距小,抗污染能力差,而射流伺服阀的主要特点表现在:喷口尺寸大,抗污染性能好,容积效率高,失效对中,灵敏度高,分辨力高;缺点是加工难度大,工艺复杂。

电液伺服阀和电液比例阀是液压控制系统的核心元件,其对精度的要求较高,随之带来检测和维护成本的提高,电液伺服阀和电液比例阀的装配涉及众多精密偶件的配合,且各零件在加工过程中存在不可避免的误差,导致装配完成后的电液伺服阀和电液比例阀性能存在一定的不确定性,并且还会出现磨损、泄漏以及流量过小的问题。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种大流量轴配流伺服阀。

本发明的目的可以通过以下技术方案来实现:

一种大流量轴配流伺服阀,包括轴配流阀体定子、冷装配在轴配流阀体定子内的轴配流阀阀套以及可旋转地安装在轴配流阀阀套内的轴配流阀芯转子,所述的轴配流阀体定子由上至下分别通过依次设置的5个定子密封圈分隔为互不连通的四个定子密封区域,所述的轴配流阀芯转子由上至下分别通过依次设置的5个转子密封圈分隔为互不连通且与四个定子密封区域一一对应的四个转子密封区域,所述的轴配流阀体定子由上至下对应的四个密封区域分别开设工作油口A、工作油口B、供油口和回油口,所述的工作油口A和工作油口B分别与外部执行机构连通,供油口和回油口分别与外部油源连通,所述的轴配流阀芯转子上沿轴向开设多个供油通道、多个回油通道以及用以减轻质量增加扭矩的通孔,通过转动轴配流阀芯转子,分别实现供油通道和回油通道分别与工作油口A和工作油口B之间的连续比例连通控制,进而实现外部执行机构的连续不同比例速度控制,使得在设定旋转角度范围内的执行机构维持状态不变。

以轴配流阀体定子轴心与工作油口A的中心的连线方向为0°,并以顺时针为正向,所述的工作油口A与工作油口B的开设角度相距180°,所述的供油口和回油口各设有两个,且其开设角度分别为+90°和-90°。

所述的通孔设有一个,且开设在轴配流阀芯转子中心处,所述的供油通道沿周向在0-180°范围内共开设6个,所述的回油通道沿周向在180°-360°范围内共开设6个,且与供油通道以0°直线为对称轴左右对称设置。

所述的第一转子密封区域具体为第一转子密封圈和第二转子密封圈之间的区域,轴配流阀芯转子的外表面在第一转子密封区域内的第一水平设定位置处沿周向分别依次开设通过未开槽区段分隔的第一沟槽、第二沟槽、第一节流槽、第二节流槽、第三节流槽、第四节流槽、第五节流槽和第六节流槽,所述的第一沟槽和第二沟槽结构相同且对称设置,分别开设在+3°~+17°和-3°~-17°范围内,并且所述的第一沟槽沿顺时针方向的形状渐深渐宽,第二沟槽沿逆时针方向的形状渐深渐宽,用以实现连续比例流通控制,所述的第一节流槽、第二节流槽和第三节流槽分别与对应的3个回油通道连通,所述的第四节流槽、第五节流槽和第六节流槽分别与对应的3个供油通道连通,每个节流槽对应的圆心角范围小于12°,每段未开槽区段在圆周方向弧长及轴向尺寸均大于工作油口A的底径,用以实现转动过程中对工作油口的封堵。

所述的第一定子密封区域具体为第一定子密封圈和第二定子密封圈之间的区域,轴配流阀体定子内表面在第一定子密封区域的第一水平设定位置处沿周向对称开设两条互不连通的长开槽,所述的轴配流阀阀套在第一水平设定位置处沿周向开设与第一沟槽连通的第一孔、与第二沟槽连通的第二孔、并且分别在+45°、+90°和+135°位置处开设的三个第三孔以及分别在-45°、-90°和-135°位置处开设的三个第四孔,所述的第一孔和三个第三孔分别与第一长开槽连通,所述的第二孔和三个第四孔分别与第二长开槽连通。

当该大流量轴配流伺服阀位于0信号时,第一节流槽与第二节流槽和第三节流槽分别与对应的第三孔之间的圆心角为5°,第四节流槽、第五节流槽和第六节流槽分别与对应的第四孔之间的圆心角为5°,并且每个节流槽在导通方向的形状渐深渐大,用以实现连续比例流通控制。

所述的轴配流阀芯转子的第二转子密封区域以及轴配流阀体定子的第二定子密封区域的结构分别对应与第一转子密封区域和第二定子密封区域的结构相同且相距180°。

所述的第三转子密封区域具体为第三转子密封圈和第四转子密封圈之间的区域,轴配流阀芯转子外表面在第三转子密封区域内全周向开槽,两个供油口分别通过轴配流阀阀套上的孔以及全周向开槽与供油通道连通。

所述的第四转子密封区域具体为第四转子密封圈和第五转子密封圈之间的区域,轴配流阀芯转子外表面在第四转子密封区域内全周向开槽,两个回油口分别通过轴配流阀阀套上的孔以及全周向开槽与回油通道连通。

当该大流量轴配流伺服阀位于0信号时,第一沟槽和第二沟槽之间的未开槽区段将工作油口A封堵,当顺时针转动轴配流阀芯转子至右端位时,工作油口A通过第二沟槽分别与第一个供油通道和第二长槽连通,并且其余的供油通道分别通过对应的节流槽与第二长槽连通,进而实现与工作油口A的连通,并且在顺时针转动轴配流阀芯转子至右端位过程中,第二沟槽先于节流槽与第二长槽连通,用以减小泄漏量,与此同时,工作油口B与回油通道连通,同理,当逆时针转动轴配流阀芯转子至左端位时,工作油口A与回油通道连通,工作油口B与供油通道连通。

与现有技术相比,本发明具有以下优点:

一、本发明突破目前常规开关阀设计理念,采用在转子轴上开槽的形式,通过一对供油通道P和回油通道T实现轴配流,并且通过在轴配流阀体定子内采用冷装配安装的方式设置轴配流阀阀套,能够有效的避免由于加工误差和装配误差带来的控制性能影响。

二、本发明通过转子在周向的非全周开槽的结构实现工作油口开关换向有序供油,以此实现对执行机构的逻辑配流控制。

三、由于轴向配流电磁阀的转子和定子之间采用间隙配合,且外部采用推力轴承减少转子的转动阻力矩及大流量通过时所产生的径向作用力。

四、该开关换向阀不论是轴向配流阀处于工作或非工作状态,轴向配流阀转子与定子之间均无机械接触,由此减少了转子与定子之间的机械接触磨损及偏磨隐患,确保轴向配流阀长期有效工作。

五、采用轴向配流结构,实现工作油口与供油/回油通道之间的间隙密封长度,并且配合节流槽、沟槽与阀套上孔的位置配合,进一步的减小泄漏量,进而增大流通能力。

六、在轴配流阀芯转子上开设一个通孔能够有效的减轻转轴质量,并且减少伺服电机驱动扭矩,便于转动控制。

七、本发明通过开设多个与长槽配合连通的沟槽和节流槽,有效的扩大了流通面积和流通量。

附图说明

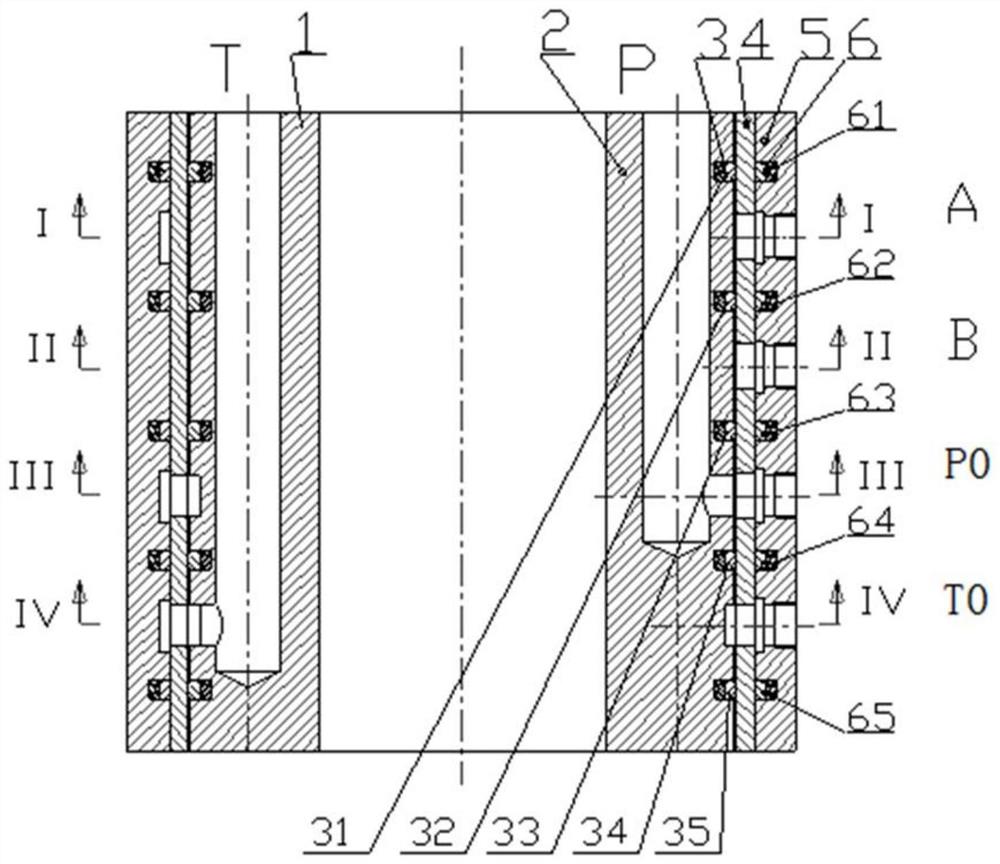

图1为本发明的结构在各个开口对应的主剖面图。

图2为图1中I-I截面的截面图。

图3为图1中II-II截面的截面图。

图4为图1中III-III截面的截面图。

图5为图1中IV-IV截面的截面图。

图中标记说明:

1、大流量轴配流伺服阀,2、轴配流阀芯转子,3、转子密封圈,4、轴配流阀阀套,5、轴配流阀体定子,6、定子密封圈,31、第一转子密封圈,32、第二转子密封圈,33、第三转子密封圈,34、第四转子密封圈,35、第五转子密封圈,61、第一定子密封圈,62、第二定子密封圈,63、第三定子密封圈,64、第四定子密封圈,65、第五定子密封圈,P、供油通道,T、回油通道,A/B、定子工作油口,P0、供油口,T0、回油口,P1、第一供油口,T1、第一回油口,P2、第二供油口,T2、第二回油口。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例

如图1-5所示,本发明提供一种大流量轴配流伺服阀,包括内部的轴配流阀芯转子2、轴配流阀阀套4、外部的轴配流阀体定子5以及对应的转子密封圈3和定子密封圈6,轴配流阀阀套4与轴配流阀体定子5之间为冷装配,并且在轴配流阀转子2的轴中心处开设通孔以减少轴配流阀转子质量。

通过调节轴配流阀芯转子2旋转到不同角度,使得工作油口与供油口、回油口之间的连续比例连通,实现对执行机构动作的连续不同比例速度控制,在特定旋转角度范围内可以让执行机构维持状态不变,具有零件少、加工方便、结构紧凑、简单、调节方便、通流能力大、维护简便及重复性高等优点。

轴配流阀芯转子2由5个转子密封圈3由上至下分割为四个转子密封区域,四个转子密封区域与定子工作油口的连通关系为:

第一转子密封区域具体为由第一转子密封圈31和第二转子密封圈32之间包含的范围,第一转子密封区域与定子的工作油口A在转动控制下连通;

第二转子密封区域具体为由第二转子密封圈32和第三转子密封圈33之间包含的范围,第二转子密封区域与定子的工作油口B在转动控制下连通;

第三转子密封区域具体为由第三转子密封圈33和第四转子密封圈34之间包含的范围,且全周向开槽;

第四转子密封区域具体为由第四转子密封圈34和第五转子密封圈35之间包含的范围,且全周向开槽;

四个转子密封区与转子供油通道P和回油通道T的连通关系为:

第一转子密封区域均与转子的供油通道P和回油通道T连通;第二转子密封区域与转子的供油通道P和回油通道T连通,第三转子密封区域与转子的供油通道P连通,第四转子密封区域只与转子的回油通道T连通;

轴配流阀体定子5由5个定子密封圈6由上至下分割为四个定子密封区域,四个定子密封区域与定子工作油口的连通关系为:

第一定子密封区域具体为由第一定子密封圈61和第二定子密封圈62之间包含的范围,第一定子密封区域内设置工作油口A,并且沿周向开设两条对称的长槽,该长槽在转动过程中用以实现工作油口A与供油通道P和回油通道T之间的导通;

第二定子密封区域具体为由第二定子密封圈62和第三定子密封圈63之间包含的范围,第二定子密封区域内设置工作油口B,并且沿周向开设两条对称的长槽,该长槽在转动过程中用以实现工作油口B与供油通道P和回油通道T之间的导通;

第三定子密封区域具体为由第三定子密封圈63和第四定子密封圈64之间包含的范围;

第四定子密封区域具体为由第四定子密封圈64和第五定子密封圈65之间包含的范围。

如图2所示,在第一水平设定位置(I-I截面)内,以工作油口A的中心线为参照(0°),顺时针方向为正向,在轴配流阀芯转子2表面上在+3°~+17°及-3°~-17°之间开渐深渐宽沟槽,第一沟槽和第二沟槽分别与轴配流阀芯转子2对应的回油通道T相通和供油通道P相通;

在轴配流阀阀套4上从45°开始,每隔45°开圆孔,每侧开三个,且这六个圆孔在轴配流阀转子2所在平面圆内的转动角度最大为17°,在0-180°范围内,以这三个圆孔顺时针5°之后开设渐深渐大的节流槽,且每个节流槽的圆心角最大为12°;节流槽底端分别开孔与轴配流阀转子上的回油通道T和供油通道P相通;八个槽(2个沟槽和6个节流槽)之间共有八段未开槽区段进行分隔,每段未开槽区域圆周方向弧长及轴向尺寸均大于工作油口A的底径;

如图3所示,在第二水平设定位置(II-II截面)内,以工作油口B的中心线为参照(0°),顺时针方向为正向,轴配流阀芯转子2表面上在+3°~+17°及-3°~-17°之间开渐深渐宽沟槽,第三沟槽和第四沟槽对应的回油通道T相通和供油通道P相通;

在轴配流阀阀套4上从45°开始,每隔45°开圆孔,每侧开三个,且这六个圆孔在轴配流阀转子2所在平面圆内的转动角度最大为17°,在0-180°范围内,以这三个圆孔顺时针5°之后开设渐深渐大的节流槽,且每个节流槽的圆心角最大为12°;节流槽底端分别开孔与轴配流阀转子上的回油通道T和供油通道P相通;八个槽(2个沟槽和6个节流槽)之间共有八段未开槽区段进行分隔,每段未开槽区域圆周方向弧长及轴向尺寸均大于工作油口B的底径;

如图4所示,第三密封区域III-III截面内,轴配流阀芯转子2为全周开槽的方式,并与轴配流阀芯转子2中间P通道相通;

如图5所示,第四密封区域IV-IV截面内,轴配流阀芯转子2为全周开槽的方式,并与轴配流阀芯转子2中间T通道相通;

轴配流阀芯转子2轴中间开孔的数量可根据通过流量大小、切换频率以及轴配流阀芯转子2轴尺寸大小需要设计为一组至多组P、T通道。

除第一个供油通道与工作油口A/B之间的重叠量为3%左右,其余的供油通道与第一供油通道之间存在5%左右的重叠量,以减少轴配流伺服阀在0信号时的泄漏流量,第一供油通道与工作油口之间的重叠量构成伺服功能配流阀在0信号时的压力增益。

以如下相关角度为例说明其相关机能相对关系:

该轴配流伺服阀的工作角度为+/-17°;

工作油口A在转子顺时针旋转方向与供油通道P相通,同时工作油口B在顺时针旋转方向与回油通道T相通;

反之,工作油口A在转子逆时针旋转方向与回油通道T相通,同时工作油口A在逆时针旋转方向与供油通道P相通。

- 一种大流量轴配流伺服阀

- 一种大流量轴配流比例伺服阀