一种铬镍合金溅射靶材及其制备方法与应用

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于溅射靶材技术领域,涉及一种铬镍合金溅射靶材,尤其涉及一种铬镍合金溅射靶材及其制备方法与应用。

背景技术

铬镍合金靶材是一种新型的合金靶材,作为一种真空溅镀的良好导体,可以用于电子栅门材料及电子薄膜领域。近年来,国内对高纯度铬镍靶材的需求量大幅增长,然而国内生产的铬镍靶材成分范围窄,密度低,无法满足高端电子行业对于靶材质量的要求,仅仅部分用于低端产品中。目前世界上只有日本、美国等少数发达国家和地区能生产高纯度高密度铬镍靶材,研制开发铬镍靶材生产技术是打破国外垄断,降低微电子行业成本的有力手段。为了使铬镍合金溅射靶材在进行真空溅镀时发挥良好的性能,要求铬镍合金溅射靶材具有较高的致密度,靶材完整无气孔、疏松等内部缺陷,且内部组织结构较为均匀。

当前主流的铬镍合金制造方式为熔炼铸造铬镍锭材后进行热轧,然而含铬量超过56%后,铬镍合金在熔炼时易发生偏析,造成成分不均及轧制开裂等问题,无法加工成符合要求的溅射靶材,因此寻找新的方式制造符合要求的镍铬靶材(铬含量60%-70%)势在必行。

CN 110952064A公开了一种钽硅合金溅射靶材及其制备方法,所述制备方法包括混粉、装模、冷等静压、脱气处理、在1050-1350℃下进行的热等静压和机加工,进而得到致密度99%以上的钽硅合金溅射靶材,但是所述制备方法不仅流程较长、操作繁琐,还具有能耗高的缺点,无法有效降低微电子行业的成本,不适合大规模推广应用。

CN 108754436A公开了一种高纯钽钌合金靶材的真空热压烧结制备方法,所述制备方法包括依次进行的破碎、球磨、混料、模具准备、装模并振实、升温加压、保温、取样、机加工,进而制备得到密度为10.65-13.08g/cm

由此可见,如何提供一种铬镍合金溅射靶材的制备方法,提升靶材产品的致密度与微观结构均匀性,消除内部缺陷,成为了目前本领域技术人员迫切需要解决的问题。

发明内容

本发明的目的在于提供一种铬镍合金溅射靶材及其制备方法与应用,所述制备方法提升了靶材产品的致密度与微观结构均匀性,消除了内部缺陷。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种铬镍合金溅射靶材的制备方法,所述制备方法包括以下步骤:

(1)混合铬粉与镍粉,得到铬镍粉末;

(2)装填并压实步骤(1)所得铬镍粉末,得到铬镍生坯;

(3)将步骤(2)所得铬镍生坯进行850-1200℃的真空热压烧结处理,得到铬镍坯料;

(4)将步骤(3)所得铬镍坯料进行机加工,得到铬镍合金溅射靶材。

本发明中,所述制备方法采用真空热压烧结处理,并严格控制热压烧结的温度为850-1200℃,不仅能够大幅度提高铬镍合金溅射靶材的致密度,达到致密度99%以上和内部组织结构均匀的高要求,还能够降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广应用。

本发明中,所述真空热压烧结处理的温度为850-1200℃,例如可以是850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃或1200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述铬粉占铬镍粉末总质量的60-70%,例如可以是60%、61%、62%、63%、64%、65%、66%、67%、68%、69%或70%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,将铬粉占铬镍粉末总质量的比例控制在60-70%的范围内,不仅保证了铬镍合金溅射靶材的硬度符合行业要求,而且避免了铬镍坯料在热压过程中发生开裂现象。

优选地,步骤(1)所述铬粉的粒径为1-5μm,例如可以是1μm、2μm、3μm、4μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述镍粉的粒径为8-12μm,例如可以是8μm、9μm、10μm、11μm或12μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述混合为加入介质球进行干混。

优选地,所述介质球包括氧化锆球。

本发明中,在混合过程加入氧化锆球不仅可防止掺入其它金属杂质成分,还可保证铬粉与镍粉混合均匀;当混合结束后,将氧化锆球取出即可得到混合均匀的铬镍粉末。

优选地,所述介质球与铬镍粉末的质量比为1:(8-12),例如可以是1:8、1:9、1:10、1:11或1:12,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述混合的时间为22-26h,例如可以是22h、22.5h、23h、23.5h、24h、24.5h、25h、25.5h或26h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(1)所述混合在混粉机中进行。

优选地,步骤(2)所述装填的平面度≤5mm,例如可以是1mm、2mm、3mm、4mm或5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(2)所述装填在石墨模具中进行。

优选地,步骤(2)所述压实的平面度≤0.5mm,例如可以是0.1mm、0.2mm、0.3mm、0.4mm或0.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(2)所述压实采用人工压柱方式。

本发明中,所述装填需保证平面度≤5mm,可有效防止人工压柱过程中出现局部疏松的情况,然后通过人工压柱进行压实并保证平面度≤0.5mm,可达到真空热压烧结处理所需的初始致密度要求,从而保证后续处理得到致密度>99%的铬镍合金溅射靶材。

优选地,步骤(3)所述真空热压烧结处理包括以下步骤:

(A)抽真空至第一绝对压力,升温至第一温度并保温第一时间段;

(B)升温至第二温度并保温第二时间段;

(C)加压至第二绝对压力并保温保压第三时间段;

(D)停止加热并充入保护气体至第三绝对压力;

(E)降温至第三温度,得到铬镍坯料。

本发明中,步骤(3)所述真空热压烧结处理在真空炉中进行。

优选地,步骤(A)所述第一绝对压力为20-40Pa,例如可以是20Pa、22Pa、24Pa、26Pa、28Pa、30Pa、32Pa、34Pa、36Pa、38Pa或40Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述第一温度为850-950℃,例如可以是850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(A)所述第一温度的升温速率为8-12℃/min,例如可以是8℃/min、9℃/min、10℃/min、11℃/min或12℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(A)所述第一温度的升温速率对靶材质量影响显著。当升温速率低于8℃/min时,无法保证靶材产品致密度高于99%;当升温速率高于12℃/min时,较易导致靶坯在热压过程中发生开裂现象。

优选地,步骤(A)所述第一时间段为1.5-2.5h,例如可以是1.5h、1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h或2.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(B)所述第二温度为1000-1200℃,例如可以是1000℃、1020℃、1040℃、1060℃、1080℃、1100℃、1120℃、1140℃、1160℃、1180℃或1200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(A)所述第一温度与步骤(B)所述第二温度介于850-1200℃之间,不仅可以防止温度高于1200℃所导致的晶粒异常长大等问题,还可以防止温度低于850℃所导致的致密度不达标的问题。

优选地,步骤(B)所述第二温度的升温速率为4-6℃/min,例如可以是4℃/min、4.2℃/min、4.4℃/min、4.6℃/min、4.8℃/min、5℃/min、5.2℃/min、5.4℃/min、5.6℃/min、5.8℃/min或6℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(B)所述第二温度的升温速率对靶材质量影响显著。当升温速率低于4℃/min时,无法保证靶材产品致密度高于99%;当升温速率高于7℃/min时,较易导致靶坯在热压过程中发生开裂现象。

优选地,步骤(B)所述第二时间段为0.5-1.5h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h、1h、1.1h、1.2h、1.3h、1.4h或1.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(C)所述第二绝对压力为25-35MPa,例如可以是25MPa、26MPa、27MPa、28MPa、29MPa、30MPa、31MPa、32MPa、33MPa、34MPa或35MPa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(C)所述第二绝对压力对靶材质量影响显著。当第二绝对压力低于25MPa时,无法保证靶材产品致密度高于99%;当第二绝对压力高于35MPa时,较易导致靶坯在热压过程中发生开裂现象。

优选地,步骤(C)所述第二绝对压力的加压速率为0.4-0.6MPa/min,例如可以是0.4MPa/min、0.42MPa/min、0.44MPa/min、0.46MPa/min、0.48MPa/min、0.5MPa/min、0.52MPa/min、0.54MPa/min、0.56MPa/min、0.58MPa/min或0.6MPa/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(C)所述第二绝对压力的加压速率对靶材质量影响显著。当加压速率低于0.4MPa/min时,加压时间过长,不利于节约生产成本;当加压速率高于0.6MPa/min时,较易导致靶坯在热压过程中发生开裂现象。

优选地,步骤(C)所述第三时间段为1.5-2.5h,例如可以是1.5h、1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h或2.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(D)所述保护气体包括氮气、氩气或氦气中的任意一种。

本发明中,步骤(D)在停止加热后关闭抽真空系统,并通入保护气体,使得空气无法进入模具内,从而避免了靶坯在冷却过程中发生氧化现象,提升了靶材产品的质量。

优选地,步骤(D)所述第三绝对压力为0.02-0.04MPa,例如可以是0.02MPa、0.022MPa、0.024MPa、0.026MPa、0.028MPa、0.03MPa、0.032MPa、0.034MPa、0.036MPa、0.038MPa或0.04MPa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,步骤(A)所述第一绝对压力与步骤(D)所述第三绝对压力均为真空炉内的压力,步骤(C)所述第二绝对压力为靶坯所承受的压力。

优选地,步骤(E)所述第三温度为100-200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

步骤(4)所述机加工包括抛光与切割。

本发明中,所述抛光与切割按照客户图纸要求的具体尺寸进行加工,故在此不做特别限定。

作为本发明第一方面优选的技术方案,所述制备方法包括以下步骤:

(1)混合粒径为1-5μm的铬粉与粒径为8-12μm的镍粉,并加入氧化锆球进行22-26h的干混,得到铬镍粉末;所述铬粉占铬镍粉末总质量的60-70%,所述氧化锆球与铬镍粉末的质量比为1:(8-12);

(2)以平面度≤5mm进行装填,并以平面度≤0.5mm进行压实步骤(1)所得铬镍粉末,得到铬镍生坯;

(3)将步骤(2)所得铬镍生坯进行850-1200℃的真空热压烧结处理,得到铬镍坯料;

所述真空热压烧结处理包括以下步骤:

(A)抽真空至20-40Pa,以8-12℃/min的升温速率升温至850-950℃并保温1.5-2.5h;

(B)以4-6℃/min的升温速率升温至1000-1200℃并保温0.5-1.5h;

(C)以0.4-0.6MPa/min的加压速率加压至25-35MPa并保温保压1.5-2.5h;

(D)停止加热并充入氮气、氩气或氦气中的任意一种至0.02-0.04MPa;

(E)降温至100-200℃,得到铬镍坯料;

(4)将步骤(3)所得铬镍坯料进行抛光与切割,得到铬镍合金溅射靶材。

第二方面,本发明提供一种如第一方面所述的制备方法制备得到的铬镍合金溅射靶材。

第三方面,本发明提供一种如第二方面所述的铬镍合金溅射靶材在真空溅镀方面的应用。

相对于现有技术,本发明具有以下有益效果:

本发明提供的制备方法采用真空热压烧结处理,并严格控制热压烧结的温度在850-1200℃范围内,不仅能够大幅度提高铬镍合金溅射靶材的致密度,使得致密度最高可达99.6%,且内部组织结构均匀,还能够降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广应用。

附图说明

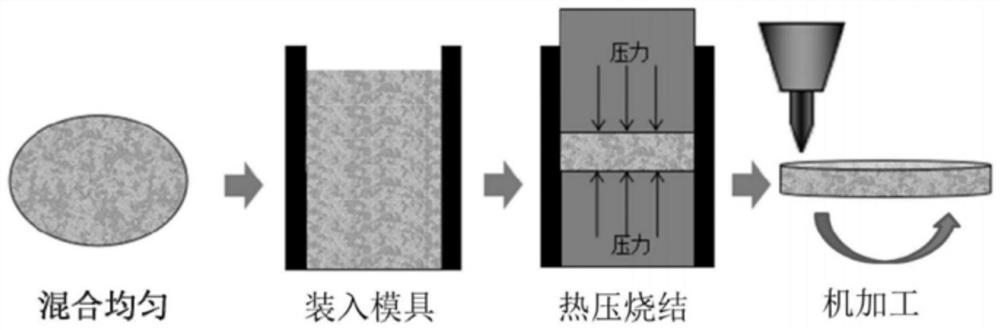

图1是本发明提供的铬镍合金溅射靶材制备方法的流程示意图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种铬镍合金溅射靶材及其制备方法,如图1所示,所述制备方法包括以下步骤:

(1)在混粉机中混合粒径为3μm的铬粉与粒径为10μm的镍粉,并加入氧化锆球进行24h的干混,得到铬镍粉末;所述铬粉占铬镍粉末总质量的65%,所述氧化锆球与铬镍粉末的质量比为1:10;

(2)在石墨模具中以平面度为5mm进行装填,并采用人工压柱方式以平面度为0.5mm进行压实步骤(1)所得铬镍粉末,得到铬镍生坯;

(3)将步骤(2)所得铬镍生坯与石墨模具放入真空炉中进行900-1100℃的真空热压烧结处理,得到铬镍坯料;

所述真空热压烧结处理包括以下步骤:

(A)抽真空至30Pa,以10℃/min的升温速率升温至900℃并保温2h;

(B)以5℃/min的升温速率升温至1100℃并保温1h;

(C)以0.5MPa/min的加压速率加压至30MPa并保温保压2h;

(D)停止加热并充入氩气至0.03MPa;

(E)降温至150℃,得到铬镍坯料;

(4)将步骤(3)所得铬镍坯料进行抛光与切割,得到铬镍合金溅射靶材。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例2

本实施例提供一种铬镍合金溅射靶材及其制备方法,如图1所示,所述制备方法包括以下步骤:

(1)在混粉机中混合粒径为1μm的铬粉与粒径为8μm的镍粉,并加入氧化锆球进行22h的干混,得到铬镍粉末;所述铬粉占铬镍粉末总质量的60%,所述氧化锆球与铬镍粉末的质量比为1:8;

(2)在石墨模具中以平面度为4mm进行装填,并采用人工压柱方式以平面度为0.4mm进行压实步骤(1)所得铬镍粉末,得到铬镍生坯;

(3)将步骤(2)所得铬镍生坯与石墨模具放入真空炉中进行850-1000℃的真空热压烧结处理,得到铬镍坯料;

所述真空热压烧结处理包括以下步骤:

(A)抽真空至20Pa,以8℃/min的升温速率升温至850℃并保温2.5h;

(B)以4℃/min的升温速率升温至1000℃并保温1.5h;

(C)以0.4MPa/min的加压速率加压至25MPa并保温保压2.5h;

(D)停止加热并充入氮气至0.02MPa;

(E)降温至100℃,得到铬镍坯料;

(4)将步骤(3)所得铬镍坯料进行抛光与切割,得到铬镍合金溅射靶材。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例3

本实施例提供一种铬镍合金溅射靶材及其制备方法,如图1所示,所述制备方法包括以下步骤:

(1)在混粉机中混合粒径为5μm的铬粉与粒径为12μm的镍粉,并加入氧化锆球进行26h的干混,得到铬镍粉末;所述铬粉占铬镍粉末总质量的70%,所述氧化锆球与铬镍粉末的质量比为1:12;

(2)在石墨模具中以平面度为3mm进行装填,并采用人工压柱方式以平面度为0.3mm进行压实步骤(1)所得铬镍粉末,得到铬镍生坯;

(3)将步骤(2)所得铬镍生坯与石墨模具放入真空炉中进行950-1200℃的真空热压烧结处理,得到铬镍坯料;

所述真空热压烧结处理包括以下步骤:

(A)抽真空至40Pa,以12℃/min的升温速率升温至950℃并保温1.5h;

(B)以6℃/min的升温速率升温至1200℃并保温0.5h;

(C)以0.6MPa/min的加压速率加压至35MPa并保温保压1.5h;

(D)停止加热并充入氦气至0.04MPa;

(E)降温至200℃,得到铬镍坯料;

(4)将步骤(3)所得铬镍坯料进行抛光与切割,得到铬镍合金溅射靶材。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例4

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(2)的装填平面度改为6mm,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例5

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(2)的压实平面度改为0.6mm,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例6

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(1)铬粉占铬镍粉末总质量改为50%,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例7

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(1)铬粉占铬镍粉末总质量改为80%,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例8

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(A)的升温速率改为6℃/min,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例9

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(A)的升温速率改为14℃/min,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例10

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(B)的升温速率改为3℃/min,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例11

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(B)的升温速率改为7℃/min,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例12

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(C)的加压速率改为0.7MPa/min,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例13

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(C)的压力改为20MPa,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

实施例14

本实施例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(C)的压力改为40MPa,其余条件均与实施例1相同,故在此不做赘述。

本实施例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

对比例1

本对比例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(A)的温度改为800℃,其余条件均与实施例1相同,故在此不做赘述。

本对比例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

对比例2

本对比例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法中除了将步骤(B)的温度改为1300℃,其余条件均与实施例1相同,故在此不做赘述。

本对比例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

对比例3

本对比例提供一种铬镍合金溅射靶材及其制备方法,所述制备方法采用CN102978576A中实施例1公开的制备方法,具体包括以下步骤:

(Ⅰ)真空脱气:

采用-200目,纯度为99.95wt%,氧含量(718ppm)的铬粉和镍粉(要求-200目,纯度大于99.9%,氧含量为690ppm)为原料,铬粉与镍粉的投料重量比为4:1,混合均匀,首先加压5MPa,以保证抽真空过程中粉末不会大量溢出,在真空度保持为10

(Ⅱ)阶段升温升压:

为保证高温烧结过程中,铬材料的流动与粘接有序阶段性进行,热压过程采用多阶段升温加压的方式完成烧结;加压至10MPa,然后以200℃/h的加热速度加热至1100℃,保温1h,保证模具腔体温度分布均匀;最后以100℃/h的加热速度加热至1400℃,保温1h,从1100℃开始,在温度上升的过程中每50℃增加2MPa压力,加热截止温度为1400℃,最终压力为30MPa;

(Ⅲ)保压炉冷:

保持20MPa的压力,停止加热,靶材随炉冷;

(Ⅳ)热锻:

为了保证靶材内部晶粒均匀且晶粒细小,密度分布均匀,对热压后的靶材进行热锻,锻造温度为1200℃,变形率为1%/min;

(Ⅴ)退火:

为了消除热锻过程中靶材内部的残余应力,在400℃下保温3h进行去应力退火;

(Ⅵ)热轧:

针对靶材的形状不同,使用旋转式的热扎方式,热轧温度为1350℃,轧制的道次变形率为10%;

(Ⅶ)退火:

在400℃下保温4h进行去应力退火;

(Ⅷ)机加工获得铬镍合金溅射靶材。

本对比例所得铬镍合金溅射靶材的致密度与内部组织结构均匀性测试结果见表1。

表1

其中,致密度:按照国标GB/T 3850-2015《致密烧结金属材料与硬质合金密度测量方法》中公开的吊篓方法进行测定;内部组织均匀性:首先以目视标样为准,然后经精密加工后,表面清洁,色泽均一,不出现束状或者点状花斑,则表明内部结构均匀未出现偏析现象。

由表1可知,实施例1-3提供的制备方法在装填平面度≤5mm、压实平面度≤0.5mm且热压烧结温度在850-1200℃范围内的条件下,能够大幅度提高铬镍合金溅射靶材的致密度,达到致密度99%以上和内部组织结构均匀的高要求;实施例4的装填平面度与实施例5的压实平面度不达标,均会导致靶材致密度降低;实施例6与实施例7表明铬粉的质量占比对靶材的致密度及抗压程度均会产生明显影响;实施例8-11表明热压过程中的升温速率需保持在合理范围内,否则靶材的致密度或抗压程度降低;实施例12-14表明热压过程中的加压速率与压力范围也需保持在合理范围内,否则靶材的致密度或抗压程度降低;相较于实施例1,对比例1的热压温度低于850℃,导致靶材致密度不达标;对比例2的热压温度高于1200℃,较易导致晶粒异常;对比例3所得铬镍合金溅射靶材虽然也具有99%以上的致密度,但是由于含铬量超过60%,在热锻时极易发生偏析,从而造成成分不均及轧制开裂问题。

由此可见,本发明提供的制备方法采用真空热压烧结处理,并严格控制热压烧结的温度在850-1200℃范围内,不仅能够大幅度提高铬镍合金溅射靶材的致密度,使得致密度最高可达99.6%,且内部组织结构均匀,还能够降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广应用。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种铬镍合金溅射靶材及其制备方法与应用

- 一种钨镍合金溅射靶材及其热压制备方法