一种实现机器人快速抓取袋装物料的输送装置及控制方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于物料输送设备的技术领域。更具体地,本发明涉及一种实现机器人快速抓取袋装物料的输送装置。另外,本发明还涉及该输送装置的控制方法。

背景技术

在现有技术中,针对大型袋装物料输送装置的种类繁多,其结构主要是由单个电机链条带动链轮传动,其缺点是:传动效率低;链条长时间的转动,再加上转速运快,高温发热容易造链条磨损严重;不能在恶劣的环境中长时间工作,如粉尘等;特别是粉尘形成结块对链条的损耗巨大,这种结构后期保养更换链条困难,更换工作量大,无法实现快速维修与更换。另外,现有技术的结构不能够单独瞬时控制电机的启停,袋装物料在输送线上长时间的摩擦,导致破袋、物料掉落,增加粉尘量。

针对上述问题,市场上出现了积放滚筒的技术方案,能够通过袋装物料的本身重力使得积放滚筒停止工作,但仍然会出现以下问题:链条一直转动,无法解决链条磨损问题;同时,积放滚筒容易受外界环境因素影响;工作环境本身噪音大,对操作人员身体健康产生严重影响;加上链条传动的噪音增加,使设备工人无法通过听觉来判读设备运行情况,存在不利于安全生产的隐患。

综上所述,现有技术的缺陷:

1、采用普通三相电机驱动,在频繁启停的恶劣工况下,其使用寿命大大缩短;

2、链条传动方式缺点:传动效率低、磨损严重;保养难、维护成本高;噪音大。

发明内容

本发明提供一种实现机器人快速抓取袋装物料的输送装置,其目的是实现袋装物料的快速自动输送。

为了实现上述目的,本发明采取的技术方案为:

本发明的实现机器人快速抓取袋装物料的输送装置,包括机架、输送辊筒;所述的输送辊筒分为多组,每组输送辊筒各设置一个伺服驱动机构,每组输送辊筒由相应的伺服驱动机构驱动;每组内的相邻的输送辊筒均通过同步带传动机构传动。

各伺服驱动机构均由输送装置中设置的PLC控制。

所述的伺服驱动机构设置伺服电机和平行轴减速机,所述的平行轴减速机通过同步带传动机构与所在组内一个输送辊筒实现传动。

所述的同步带传动机构包括设置在输送辊筒端部的圆弧齿同步带轮及相应的圆弧齿同步带。

每间隔一个输送辊筒的两端上方,设置袋包导向轮,所述的袋包导向轮的轴竖直设置。

在每组输送辊筒的袋装物料停止位置的末端、在输送辊筒的两端设置一对来料检测开关,所述的来料检测开关通过信号线路与PLC连接。

所述的来料检测开关采用对射式光电开关。

在所述的来料检测开关旁,设置为来料检测开关清灰的吹气装置。

所述的输送辊筒的表面包裹有聚氨酯胶层或者焊接细钢丝。

所述的输送辊筒分为三组或四组。

为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的实现机器人快速抓取袋装物料的输送装置的控制方法,其技术方案是:当所述的输送辊筒为三组时,所述的控制方法为:

装车系统启动后,该三组中的伺服驱动机构同时启动;第一包袋装物料经过第一组、第二组输送辊筒输送至第三组输送辊筒,触发第三组输送辊筒的来料检测开关;

PLC接收到来料检测开关的信号后,控制第三组中的伺服驱动机构上的伺服电机延时停止;

当第二包袋装物料经过第一组输送辊筒输送至第二组输送辊筒,触发第二组输送辊筒上的来料检测开关,PLC接收到第二组、第三组输送辊筒中的来料检测开关的信号后,控制第二组中的伺服驱动机构上的伺服电机延时停止;

当第三包袋装物料经过第一组输送辊筒触发第一组输送辊筒上的来料检测开关,PLC接收到第一组、第二组、第三组输送辊筒上的来料检测开关信号后,控制第一组中的伺服驱动机构上的伺服电机延时停止;

上述三包袋装物料输送到位后,PLC发送到位信号给机器人,机器人执行抓取任务;

机器人抓取袋装物料后,将抓取完成信号发送给PLC,PLC控制三台伺服电机同时启动,进入下一个抓取循环。

每个抓取循环的生产节拍时间为5.5s。

本发明采用上述技术方案,实现了袋装物料的快速自动输送,且能适应恶劣的工作环境需求,控制程序简单,且整个系统结构紧凑、占用空间小、适应性强;配合其他设备实现袋装物料输送生产自动化。

附图说明

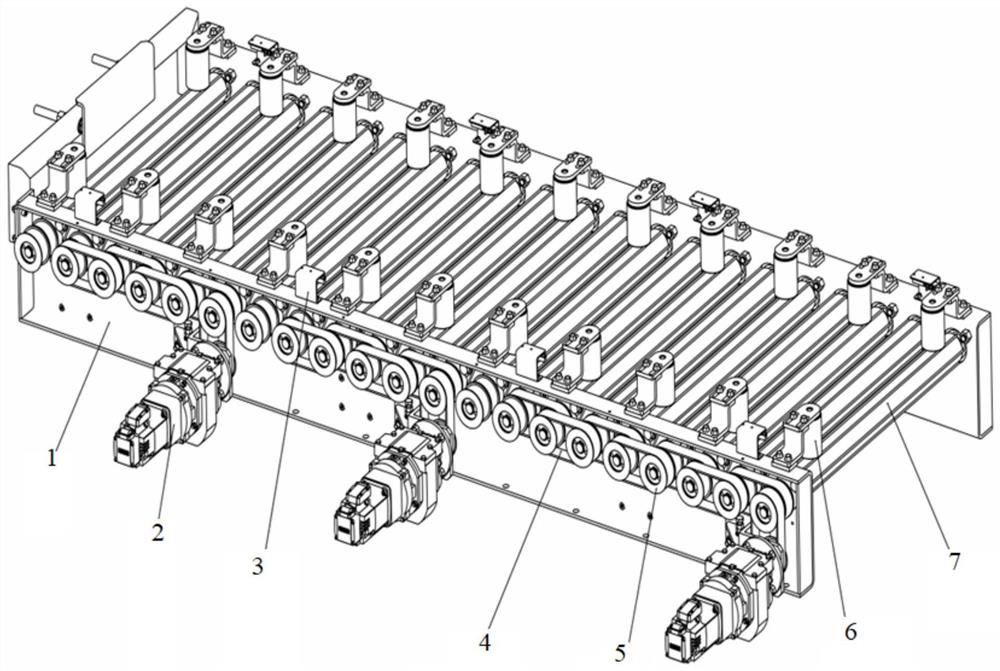

附图所示内容及图中的标记简要说明如下:

图1为本发明的结构示意图。

图中标记为:

1、机架,2、伺服驱动机构,3、来料检测开关,4、圆弧齿同步带,5、圆弧齿同步带轮,6、袋包导向轮,7、输送辊筒。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

如图1所示的本发明的结构,为一种实现机器人快速抓取袋装物料的输送装置,包括机架1、输送辊筒7。

为了解决现有技术存在的问题并克服其缺陷,实现物料的快速自动输送的发明目的,本发明采取的技术方案为:

如图1所示,本发明的实现机器人快速抓取袋装物料的输送装置,所述的输送辊筒7分为多组,每组输送辊筒7各设置一个伺服驱动机构2,每组输送辊筒7由相应的伺服驱动机构2驱动;每组内的相邻的输送辊筒7均通过同步带传动机构传动。

该装置根据机器人单次抓取袋装物料的包数分段驱动控制,一组驱动机构对应一包袋装物料长度。

根据袋装物料数量分段驱动:该输送装置能够根据输送袋装物料自身的长度及数量实现分段输送,每一袋对应一个驱动装置;同一段输送辊筒组之间的辊筒通过圆弧齿同步带连接传递动力,驱动该组内所有输送辊筒。

伺服电机驱动:机器人单次抓取节拍时间为5s,来料平均速度为1.5s/包,三包袋装物料输送到位时间为4.5s,因此第1段的伺服电机在停止后再次启动的间隔时间只有0.5s,普通三相异步电机无法满足生产要求,故选用伺服电机匹配普通平行轴减速机。

各伺服驱动机构2均由输送装置中设置的PLC控制。

本发明实现了袋装物料的快速自动输送,且能适应恶劣的工作环境需求,控制程序简单,且整个系统结构紧凑、占用空间小、适应性强;配合PLC及其他设备实现生产自动化。

所述的伺服驱动机构2设置伺服电机和平行轴减速机,所述的平行轴减速机通过同步带传动机构与所在组内一个输送辊筒7实现传动。

伺服驱动机构2由伺服电机和普通平行轴减速机组成,减速机输出轴安装有同步带轮5;伺服驱动机构2的动力通过竖直方案安装的同步带传递给安装在输送辊筒上的同步带轮5;同时,通过安装在同一输送辊筒上的另一组同步带轮5和同步带4将动力转递至相邻辊筒;以此类推,将该组内的输送辊筒串联起来实现动力传递。

所述的同步带传动机构包括设置在输送辊筒7端部的圆弧齿同步带轮5及相应的圆弧齿同步带4。

每间隔一个输送辊筒7的两端上方,设置袋包导向轮6,所述的袋包导向轮6的轴竖直设置。

导向轮6设置在输送辊筒两端的上方,防止袋装物料跑偏。在该装置输送袋装物料的俩侧,安装了防止袋装物料输送过程中出现跑偏装置,能够有效地防止输送过程中出现跑偏,减少故障发生率和抓手抓破袋装物料。

在每组输送辊筒7的袋装物料停止位置的末端、在输送辊筒7的两端设置一对来料检测开关3,所述的来料检测开关3通过信号线路与PLC连接。在所述的来料检测开关3旁,设置为来料检测开关3清灰的吹气装置。

所述的来料检测开关3采用对射式光电开关。来料检测开关3安装在对应袋装物料停止位置的末端;同时,为防止水泥灰累积在开关表面造成误触发,设置有为光电开关清灰的吹气装置。

在该装置上安装了多组对射式光电开关,对射光电开关的安装距离可根据袋装物料的长度结合现场需求安装,当袋装物料途径该段输送辊筒触发对射光电开关,PLC接收到位信号后控制伺服电机延时停止运转。

所述的输送辊筒7的表面包裹有聚氨酯胶层或者焊接细钢丝。

为了增大输送辊筒7与袋装物料之间的摩擦力,输送辊筒7表面包裹有聚氨酯胶层或者焊接有小圆钢丝。

本发明还采取了防尘、防压保护措施,具体为:该装置中对同步带设有防尘保护装置,采用全封闭式防尘结构,防止粉尘进入,延长使用寿命。

所述的输送辊筒7分为三组或四组。以三组伺服驱动结构为例:

为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的实现机器人快速抓取袋装物料的输送装置的控制方法,其技术方案是:当所述的输送辊筒7为三组时,所述的控制方法为:

装车系统启动后,该三组中的伺服驱动机构2同时启动;第一包袋装物料经过第一组、第二组输送辊筒7输送至第三组输送辊筒7,触发第三组输送辊筒7的来料检测开关3;

PLC接收到来料检测开关3的信号后,控制第三组中的伺服驱动机构2上的伺服电机延时停止;

当第二包袋装物料经过第一组输送辊筒7输送至第二组输送辊筒7,触发第二组输送辊筒7上的来料检测开关3,PLC接收到第二组、第三组输送辊筒7中的来料检测开关3的信号后,控制第二组中的伺服驱动机构2上的伺服电机延时停止;

当第三包袋装物料经过第一组输送辊筒7、触发第一组输送辊筒7上的来料检测开关3,PLC接收到第一组、第二组、第三组输送辊筒7上的来料检测开关3信号后,控制第一组中的伺服驱动机构2上的伺服电机延时停止;

上述三包袋装物料输送到位后,PLC发送到位信号给机器人,机器人执行抓取任务;

机器人抓取袋装物料后,将抓取完成信号发送给PLC,PLC控制三台伺服电机同时启动,进入下一个抓取循环。

每个抓取循环的生产节拍时间为5.5s。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种实现机器人快速抓取袋装物料的输送装置及控制方法

- 一种实现机器人快速抓取袋装物料的输送装置