一种导屏蔽产品一体式制作方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于模切加工技术领域,具体涉及一种一体式导屏蔽产品制作方法。

背景技术

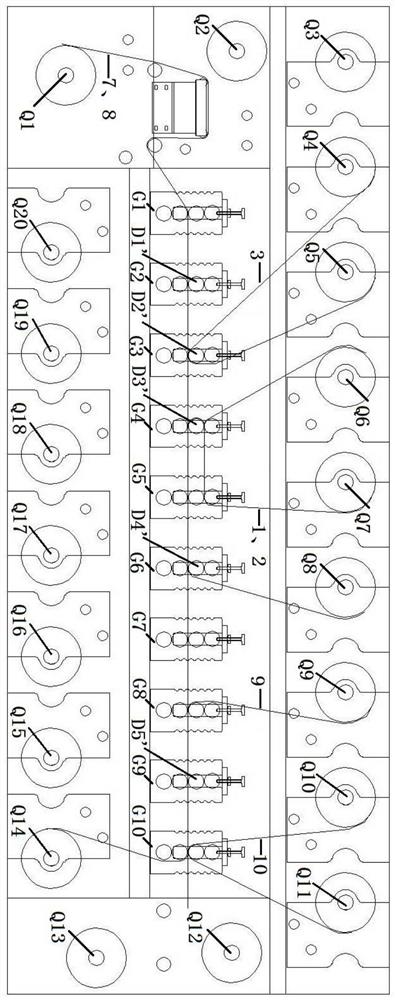

导屏蔽产品(带孔导电布与PET贴合产品)是通过圆刀机模切制作的。参见图1至4,现有的工艺流程为:步骤一、带有第一保护膜2的导电布1从料辊Q1上料,在工位G2处由刀模D1在第一保护膜2上半切做导电布小孔,小孔废料通过第一保护膜2从料辊Q2排出,带孔导电布1进入工位G3;步骤二、料辊Q5放PET3,PET3在料辊Q6放下的第二保护膜4上于工位G4通过刀模D2半切,利用第二保护膜4转帖到带孔导电布1上,PET废料通过料辊Q4收走,第二保护膜4通过料辊Q7收走;步骤三、在抽第二保护膜4的同时,料辊Q8放下第一底膜(包括离型膜5和第三保护膜6),在工位G5通过刀模D3切离型膜5,第一底膜在工位G5转贴到PET3上;步骤四、在工位G8,通过刀模D4切产品整体外形,废料通过料辊Q12收走,产品由料辊Q10收起。

上述工艺的问题在于:在抽第二保护膜4,同时模切第一底膜转贴到PET3上,抽取第二保护膜4这个动作会产生气泡、材料波纹;抽掉第二保护膜4后,刀模标记消失,会影响到最后一步的模切。

发明内容

针对上述背景技术中所指出的问题,本发明提出一种可提高产品质量,降低制造成本的一体式导屏蔽产品制作方法。

本发明所采用的技术方案为:

一种一体式导屏蔽产品制作方法,包括如下步骤:

步骤一、模切第二底膜上层的第五保护膜,所述第二底膜下层为第四保护膜;

步骤二、将PET贴合在第五保护膜上进行模切;

步骤三、在导电布自带的第一保护膜上半切导电布小孔,通过第一保护膜将小孔废料带走,带孔的导电布转贴到PET上;

步骤四、切产品整体外形,去除外框废料;

步骤五、在步骤四的基础上,贴用于包装产品的遮蔽膜,遮蔽膜与除产品外的粘性PET贴合,模切遮蔽膜的外形,遮蔽膜的外形比产品外框设定距离;同时,模切时避开所述第二底膜;对于产品进行竖向成片切断,得到最终成片的成品。

进一步地,若为多模产品,则步骤一中,不切断多模产品中间的分开线;在步骤五中,对多模产品间整体进行切断,并上下修边。

进一步地,步骤五中,切下的遮蔽膜通过带有粘性的PE膜带走。

进一步地,遮蔽膜为厚度为0.01mm的透明PET。

进一步地,步骤五中,所述设定距离为0.5mm。

进一步地,导电布的厚度为0.06mm,第一保护膜的厚度为0.05mm,PET的厚度为0.05mm,第四保护膜的厚度为0.05mm,第五保护膜的厚度为0.075mm。

进一步地,所述导电布为铜箔。

本发明的有益效果在于:

本发明中,不抽一开始的低粘性保护膜(第二底膜),让保护膜就作为产品的底膜,相对于现有技术,其一,可以节省底膜材料(底膜离型膜直接不用了);其二、不抽膜全程模具对位标记都在膜上,可以准确对位,精度大大提高,方便制作人员在制程过程中识别;其三、不抽膜产品整体平整,产品不会因为不平整影响尺寸测量以及尺寸的波动。

附图说明

图1为现有工艺的流程图;

图2为现有工艺中,刀模D1和D2的结构示意图;

图3为现有工艺中,刀模D3和D4的结构示意图;

图4为现有工艺中,刀模D1至D4的模切图;

图5为本发明的工艺流程图;

图6为本发明工艺中,刀模D1'、D2'和D3'的结构示意图;

图7为本发明工艺中,刀模D4'和D5'的结构示意图;

图8为本发明工艺中,刀模D1'至D5'的模切图;

附图标记:1-导电布,2-第一保护膜,3-PET,4-第二保护膜,5-离型膜,6-第三保护膜,7-第四保护膜,8-第五保护膜,9-遮蔽膜,10-PE膜。

具体实施方式

下面结合附图和具体的实施例对本发明的一体式导屏蔽产品制作方法作进一步地详细说明。

如图5至8所示,一种一体式导屏蔽产品制作方法,包括如下步骤:

步骤一、模切第二底膜上层的第五保护膜8,第二底膜下层为第四保护膜7。

步骤二、将PET3贴合在第五保护膜8上进行模切。

步骤三、在导电布1自带的第一保护膜2上半切导电布小孔,通过第一保护膜2将小孔废料带走,带孔的导电布1转贴到PET3上。

步骤四、切产品整体外形,去除外框废料。

步骤五、在步骤四的基础上,贴用于包装产品的遮蔽膜9,遮蔽膜9与除产品外的粘性PET贴合,模切遮蔽膜9的外形,遮蔽膜9的外形比产品外框设定距离。同时,模切时避开第二底膜。对于产品进行竖向成片切断,得到最终成片的成品。

若为多模产品,则步骤一中,不切断多模产品中间的分开线。在步骤五中,对多模产品间整体进行切断,并上下修边。

步骤五中,切下的遮蔽膜9通过带有粘性的PE膜10带走。设定距离为0.5mm。

本实施例中,遮蔽膜9为厚度为0.01mm的透明PET。

导电布1的厚度为0.06mm,第一保护膜2的厚度为0.05mm,PET3的厚度为0.05mm,第四保护膜7的厚度为0.05mm,第五保护膜8的厚度为0.075mm。导电布1为铜箔。

下面以两模产品的制作为例,对本发明作介绍。

参见图5,第二底膜(包括下层的第四保护膜7和上层的第五保护膜8,为低粘性保护膜)通过料辊Q1上料,于工位G2,通过刀模D1'模切第五保护膜8,但不切两模产品中间的分开线。

料辊Q4放下PET3,PET3于工位G3贴合在第二底膜上通过刀模D2'进行模切,PET废料通过料辊Q5回收。

带有第一保护膜2的导电布1自料辊Q7放下,利用导电布1自带的第一保护膜2于工位G4通过刀模D3'半切导电布小孔,第一保护膜2将小孔废料带走并通过料辊Q6排出,带孔的导电布1转贴到PET3上。

在工位G6,通过刀模D4'切产品整体外形,外框废料通过料辊Q8回收。

整体外形切好的产品上再贴用于包装产品的0.01mm厚的透明PET(即遮蔽膜9),与除产品外的粘性PET贴合,遮蔽膜9自料辊Q9放下。于工位G10通过刀模D5'模切0.01mm厚的透明PET的外形(比产品外框0.5mm),同时,模切时注意避开第二底膜(第二底膜可以正常撕离)。刀模D5'增加两模中间整体切断线和上下修边,增加每片切断竖线,产品出来后直接出成品。

切下的遮蔽膜9通过带有粘性的PE膜10带走,PE膜10自料辊Q10放下,将切下的遮蔽膜9收至料辊Q11。

本发明中,用低粘性保护膜作为底膜,产品外露胶部分,用0.01mm厚的透明PET贴合后,不影响手工包装。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术方法范围内,可轻易想到的替换或变换方法,都应该涵盖在本发明的保护范围之内。

- 一种导屏蔽产品一体式制作方法

- 一种一体式导光件、电子产品及共享车辆