一种用于金属雾化的气-气组合雾化装置

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及金属气雾化领域,特别是涉及一种用于金属雾化的气-气组合雾化装置。

背景技术

在气雾化制粉工业中,紧耦合气雾化是最广泛的制粉应用之一,主要是由于紧耦合气雾化流场有独特及其复杂的伞状回流区,有利于熔体的成膜和初始破碎,从而提高雾化效率。但是也由于回流区的的存在,使得已凝固的小型球状金属颗粒与未凝固的大型球状颗粒剧烈碰撞,使得小型球状金属颗粒重熔而附着在大球表面,而形成卫星球;并且也由于复杂的颗粒碰撞,使得粉末颗粒表面不光滑,从而使粉末流动性大大降低。大多数制粉行业,为了降低成本及提高时效性,在雾化室中对金属进行处理时,主要采用非真空雾化,由于高温金属溶液在非真空气雾化情况下,雾化过程中的氧易扩散到金属粉末中,使金属合金粉末氧含量显著增加。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种用于金属雾化的气-气组合雾化装置,能够减少雾化过程中的回流效益及提高冷却速率,从而减少粉末颗粒碰撞和卫星球的产生,同时可减少雾化室中的氧含量,提高金属粉末的质量。

本发明实施例所采用的技术方案是:一种用于金属雾化的气-气组合雾化装置,包括:中心喷嘴,以喷出金属液体;供气装置,以提供不与空气及所述金属液体相反应的气体;一级雾化器,所述一级雾化器呈环状包围所述中心喷嘴设置,所述一级雾化器包括依次连通的一级环状进气装置和一级环状喷管,所述一级环状进气装置与所述供气装置相连通,所述一级环状喷管设置于所述一级环状进气装置内环的底部,且其喷射方向朝向所述中心喷嘴的出口设置,所述一级环状喷管喷出的气体与所述中心喷嘴喷出的金属液体相碰撞,在其碰撞区域的内侧形成伞状回流区;二级雾化器,所述二级雾化器设置于所述一级雾化器的底部,所述二级雾化器包括依次连通的二级进气装置和二级喷管,所述二级进气装置与所述供气装置相连通,所述二级喷管设置于所述二级进气装置内侧的底部,且其喷射方向朝向所述伞状回流区设置。

根据本发明实施例的用于金属雾化的气-气组合雾化装置,至少具有如下有益效果:

1.在金属合金气雾化工艺之前,在紧耦合雾化喷嘴通入不与空气及金属液体相反应的气体,将雾化室中的空气通过二级喷管排出,以减少雾化室中的氧气含量,从而提高金属粉末的性能;

2.通过二级喷管对伞状回流区的冲击,以改变伞状回流区的气体流向,以减少雾化过程中的回流效益及提高冷却速率,从而减少粉末颗粒碰撞和卫星球的产生,从而提高金属粉末的性能;

3.二级喷管在对伞状回流区进行冲击时,部分的气流会随着一级环状喷管的气体对金属液体进行冲击,以提高雾化效率;

4.在现有雾化器的基础上增加二级雾化器,改造更加简单,成本低。

根据本发明的一些实施例,所述一级环状进气装置包括依次连通的一级进气管和一级环状气腔,所述一级环状喷管,所述一级进气管与所述供气装置相连通,所述一级环状喷管设置于所述一级环状气腔内环的底部,且其喷射方向朝向所述中心喷嘴设置。

根据本发明的一些实施例,所述二级雾化器包括依次连通的二级进气装置和二级喷管,所述二级进气装置包括依次连通的二级进气管和二级气腔,所述二级进气管与所述供气装置相连通,所述二级喷管设置于所述二级气腔内侧的底部,且其喷射方向朝向所述伞状回流区设置。

根据本发明的一些实施例,所述一级环状喷管为环状的拉瓦尔喷管,所述拉瓦尔喷管包括收缩段和扩张段,所述收缩段以将喷出的气体加速至音速,所述扩张段以将达到音速的气体加速至超音速。

根据本发明的一些实施例,所述收缩段与所述扩张段之间为喉口,所述喉口直径的范围为0.4mm-1mm。

根据本发明的一些实施例,所述收缩段与竖直方向形成收缩角,所述收缩角的角度范围为3°-7°。

根据本发明的一些实施例,所述扩张段与所述收缩段之间形成扩张角,所述扩张角的角度范围为8°-12°。

根据本发明的一些实施例,所述收缩段之前设有第一稳定段,以稳定所述气体。

根据本发明的一些实施例,所述扩张段之后设有第二稳定段,以稳定所述气体。

根据本发明的一些实施例,所述一级环状喷管的中心线的延长线与所述中心喷嘴的中心线的延长线形成第一夹角α,所述夹角α的范围为20°-45°。

根据本发明的一些实施例,所述二级喷管的中心线的延长线与所述中心喷嘴的中心线的延长线形成第二夹角β,所述第二夹角β的范围为50°-75°。

根据本发明的一些实施例,所述二级喷管为环状喷管,所述环状喷管的喷口直径为6-12mm。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

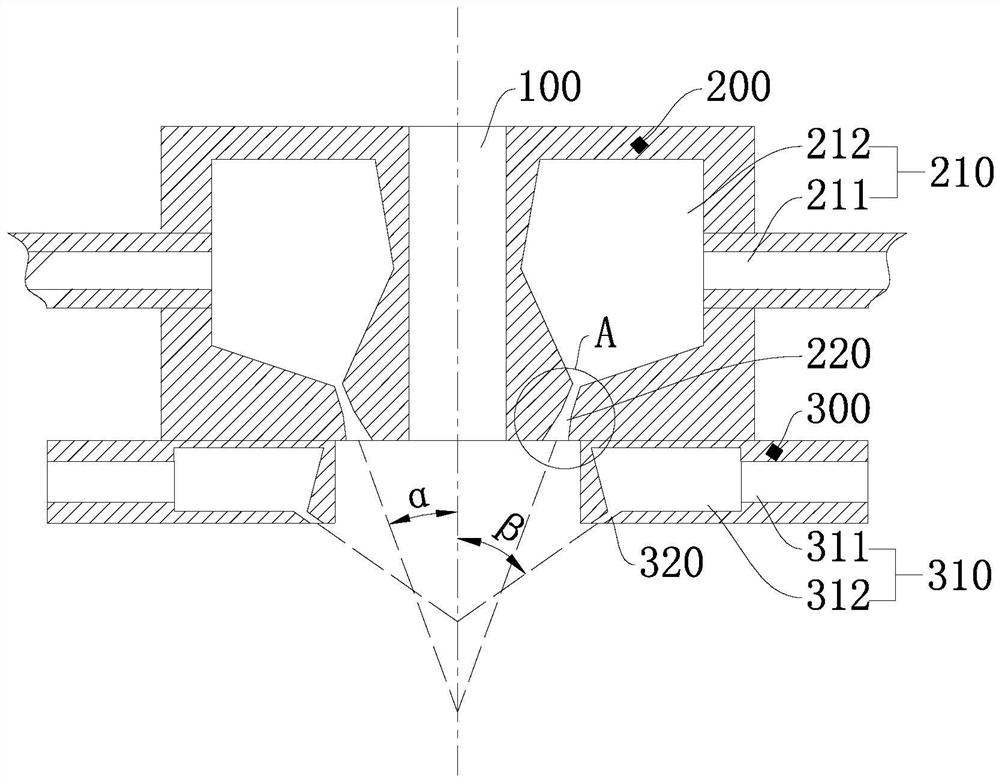

图1为本发明实施例用于金属雾化的气-气组合雾化装置的示意图

图2为本发明实施例用于金属雾化的气-气组合雾化装置的截面示意图;

图3为图2中A部分的放大示意图;

图4是现有雾化装置所得粉末形貌图;

图5是本发明所得粉末形貌图。

附图标记:

100-中心喷嘴;

200-一级雾化器;210-一级进气装置;211-一级进气管;212-一级环状气腔;220-一级环状喷管;221-收缩段;222-扩张段;223-第一稳定段;224-第二稳定段;

300-二级雾化器;310-二级进气装置;311-二级进气管;312-二级气腔;320-二级喷管;

γ-收缩角;δ-扩张角;α-第一夹角;β-第二夹角。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

参照图1与图2,在本发明的一些具体实施例中,一种用于金属雾化的气-气组合雾化装置,包括:

中心喷嘴100,以喷出金属液体;

供气装置,以提供不与空气及金属液体相反应的气体;

一级雾化器200,一级雾化器200呈环状包围中心喷嘴100设置,一级雾化器200包括依次连通的一级环状进气装置210和一级环状喷管220,一级环状进气装置210与供气装置相连通,一级环状喷管220设置于一级环状进气装置210内环的底部,且其喷射方向朝向中心喷嘴100的出口设置,一级环状喷管220喷出的气体与中心喷嘴100喷出的金属液体相碰撞,在其碰撞区域的内侧形成伞状回流区;

二级雾化器300,二级雾化器300设置于一级雾化器200的底部,二级雾化器300包括依次连通的二级进气装置310和二级喷管320,二级进气装置310与供气装置相连通,二级喷管320设置于二级进气装置310内侧的底部,且其喷射方向朝向伞状回流区设置。

具体地,其实施过程如下:

金属粉末的工艺流程,在本实施例中,不与空气及金属液体相反应的气体为氮气,除氮气外还可选用氩气等惰性气体,在金属合金气雾化工艺之前,在紧耦合雾化喷嘴通入氮气,氮气从中心喷嘴100中进入雾化室,并将雾化室中的空气通过二级喷管320排出,在空气排尽之后,再将二级雾化器300与供气装置相连通,并在二级雾化器300中通入气压较低的氮气,并在一级雾化器200中通入指定气压的氮气,使得氮气保持较高的速度从一级环状喷管220中喷出,中心喷嘴100开始落下金属液体,被一级环状喷管220喷出的气体所打散,形成金属粉末。

在金属粉末未加二级雾化器300之前,金属液体在被一级环状喷管220喷出的气体雾化的过程中,其喷出的气体在碰撞区域的附近,会产生回流,在其碰撞区域的内侧形成独有的伞状回流区,在伞状回流区内已凝固的小型球状金属颗粒与未凝固的大型球状颗粒剧烈碰撞,使得小型球状金属颗粒重熔而附着在大球表面,而形成卫星球,同时也由于复杂的颗粒碰撞,使得粉末颗粒表面不光滑,降低了金属粉末的性能。

而在加入二级雾化器300之后,二级雾化器300喷出的气体对准伞状回流区,搅乱了伞状回流区原始的气流,使得伞状回流区无法形成,同时二级雾化器300喷出的部分气体会随着一级环状喷管220的气体对金属液体进行冲击,增加了气体的流量,从而提高了金属雾化的速度,提高了雾化的效率;在现有雾化器的基础上增加二级雾化器300,改造更加简单,成本低。

通过在金属合金气雾化工艺之前,在紧耦合雾化喷嘴通入不与空气及金属液体相反应的气体,将雾化室中的空气通过二级喷管320排出,以减少雾化室中的氧气含量,从而提高金属粉末的性能;通过二级喷管320对伞状回流区的冲击,以改变伞状回流区的气体流向,以减少雾化过程中的回流效益及提高冷却速率,从而减少粉末颗粒碰撞和卫星球的产生,从而提高金属粉末的性能;二级喷管320在对伞状回流区进行冲击时,部分的气流会随着一级环状喷管220的气体对金属液体进行冲击,以提高雾化效率。

参照图1与图2,在本发明的一些具体实施例中,一级环状进气装置210包括依次连通的一级进气管211和一级环状气腔212,一级进气管211与供气装置相连通,一级环状喷管220设置于一级环状气腔212内环的底部,且其喷射方向朝向中心喷嘴设置。

参照图1与图2,在本发明的一些具体实施例中,二级雾化器300包括依次连通的二级进气装置310和二级喷管320,二级进气装置310包括依次连通的二级进气管311和二级气腔312,二级进气管311与供气装置相连通,二级喷管320设置于二级气腔312内侧的底部,且其喷射方向朝向伞状回流区设置。

参照图3,在本发明的一些具体实施例中,一级环状喷管220为环状的拉瓦尔喷管,拉瓦尔喷管包括收缩段221和扩张段222,收缩段221以将喷出的气体加速至音速,扩张段222以将达到音速的气体加速至超音速。

具体地,通过拉瓦尔管将气体进行加速使得一级环状喷管220喷出的气体速度可达到超声速,超声速雾化金属的雾化效率高,粉末粒度细小,粒度分布窄;粉末本身的冷凝速度高,在粉末粒度越小时,粉末的冷凝速度越快,同时超声速的气流,也对粉末有较好的冷凝速度,降低粉末因碰撞、粘黏、变形等导致粉末球形度降低的几率。

在正常工作状态下,气流经过收缩段221时速度为亚音速,经过喉口时,达到音速,进入扩张段222时为超音速,直至出口。根据拉瓦尔管中气流单元体的质量连续性方程微分表达式所示:ρuA=(ρ+dρ)(u+du)(A+dA)为常数,其中ρ为密度,u为流体速度,A为截面面积;再根据气流速度与流道截面积的关系,有公式:其中M为气流马赫数,从公式中可知,当亚音速流动,M<1时,如果du>0,则dA<0;如果du<0,则dA>0。以上则说明亚音速气流沿着拉瓦尔管的流线加速运动的时候,而流体截面积一定是渐渐减小的;当超音速流动,M>1时,如果du>0,则dA>0;如果du<0,则dA<0。以上则说明超音速气流沿着拉瓦尔管的流线加速运动的时候,流体的截面积一定是慢慢增大的,则超音速流动与亚音速流动正好相反。综上,则当喉口处的气流马赫数M=1时效果最好。

参照图3,在本发明的一些具体实施例中,收缩段221与扩张段222之间为喉口,喉口直径的范围为0.4mm-1mm。

参照图3,在本发明的一些具体实施例中,收缩段221与竖直方向形成收缩角γ,收缩角γ的角度范围为3°-7°。

参照图3,在本发明的一些具体实施例中,扩张段222与收缩段221之间形成扩张角δ,扩张角δ的角度范围为8°-12°。

具体地,可以使粉末粒度达到10-20μm。

参照图3,在本发明的一些具体实施例中,收缩段221之前设有第一稳定段223,以稳定气体。拉瓦尔管中的气体在进入阶段会存在较大的紊流,通过第一稳定段223可减小紊流的存在,使喷出的气体的流速更高。

参照图3,在本发明的一些具体实施例中,扩张段222之后设有第二稳定段224,以稳定气体。拉瓦尔管中的气体在喷出阶段也会存在紊流,通过第二稳定段224可减小紊流的存在,使喷出的气体的流速更高。

参照图3,在本发明的一些具体实施例中,一级环状喷管220的中心线的延长线与中心喷嘴100的中心线的延长线形成第一夹角α,第一夹角α的范围为20°-45°。

参照图3,在本发明的一些具体实施例中,二级喷管320的中心线的延长线与中心喷嘴100的中心线的延长线形成第二夹角β,第二夹角β的范围为50°-75°。

参照图3,在本发明的一些具体实施例中,二级喷管320为环状喷管,环状喷管的喷口直径为6-12mm。

现提供本发明与现有雾化装置的对比试验数据:

本例采用FeCoN i合金溶液,以1550℃的温度从雾化装置中喷出,该导流嘴内径为4.8mm,雾化气体为氮气,雾化压力为5.5MPa。

现有雾化装置所得粉末形貌如图4所示;

本发明所得粉末形貌如图5所示;

经对比可知,相对于普通雾化装置的粉末,本发明的雾化装置制得的粉末表面光滑且卫星球大大减少,极大地提高了粉末性能。

当然,本发明并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

- 一种用于金属雾化的气-气组合雾化装置

- 一种采用气固两相雾化制备金属型包覆粉的方法及装置