一种基于2D探测和3D测量的钢板表面质量检测系统

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及表面缺陷检测技术领域,具体涉及一种基于2D探测和3D测量的钢板表面质量检测系统。

背景技术

钢板表面质量检测主要包括以下两种检测方式:

一是以2D检测为主,即通过工业相机捕捉钢板表面图像,然后利用计算机,通过机器视觉图像分析等相关算法,对钢板表面图像进行分析,自动识别缺陷所在位置,达到钢板表面质量检测的目的;

二是以3D检测为主,即利用激光三角测量法,通过工业相机和一字线激光器相配合,捕捉钢板表面有深度缺陷的地方,来达到检测钢板表面质量的目的。

上述两种检测方法各有所长,其中2D检测原理的适应性好,各种缺陷理论上都能识别,但精度不如3D检测;3D检测原理精度高,但只能检测有深度信息的缺陷,适应性没有2D检测好,碰到没有或者深度信息不明显的“麻点”等缺陷则难以检测。

发明内容

为解决上述技术问题,本发明提供装置结构简单、设备成本低的一种基于2D探测和3D测量的钢板表面质量检测系统。

一种基于2D探测和3D测量的钢板表面质量检测系统,包括两个检测组件,两个所述检测组件分别设置在钢板的出炉辊道的上方和下方,且两个所述检测组件以所述出炉辊道上放置的待检测钢板为对称面对称分布,且所述出炉辊道下方的所述检测组件分布在辊道排水沟内,每个所述检测组件分别包括沿所述出炉辊道的输送方向依次分布的一字线激光器、工业相机和照明光源,所述一字线激光器和所述工业相机均分布在所述出炉辊道的任意相邻的两个输送辊之间,所述一字线激光器的发光部和所述工业相机的摄像头均竖直分布并朝向所述出炉辊道,所述一字线激光器发出的激光光线沿所述出炉辊道的宽度方向分布,所述照明光源的发光部朝向所述出炉辊道。

优选地,所述一字线激光器和同侧的所述工业相机分布在同一个所述输送辊的两侧,且所述一字线激光器和同侧的所述工业相机之间的距离为X,所述工业相机与待检测钢板下表面之间的距离为H,所述输送辊的半径为r,相邻两个所述输送辊之间的距离为D,所述工业相机的靶面与竖直面的夹角为α,且

优选地,所述工业相机的探测精度为P,所述工业相机的探测精度的满足以下公式:

其中,X’为所述工业相机单个像素的大小,L为相机到待检测钢板下表面之间的距离,F为相机的焦距。

优选地,所述出炉辊道的宽度为四米,每个所述检测组件分别包括两个所述工业相机,且两个工业相机位于所述出炉辊道的宽度三等分点的上方,且所述工业相机为A65001相机,镜头焦距F为20mm,所述工业相机与待检测钢板同侧表面之间的距离H为1562.5mm。

优选地,每个所述检测组件还包括近红外相机,两个所述近红外相机设置分别设置在所述出炉辊道的上方和下方,两个所述近红外相机与同侧的所述工业相机沿所述出炉辊道的宽度方向间隔分布。

优选地,所述辊道排水沟的内底壁安装有多根竖向分布的立柱,且多根所述立柱沿所述辊道排水沟的宽度方向间隔均匀的分布,多根所述立柱的上端固定安装有支架,两个所述检测组件均安装在所述支架上,所述支架的下端与所述辊道排水沟的内底壁之间具有间隙。

优选地,还包括防护玻璃,所述防护玻璃水平设置在所述辊道排水沟内并安装在所述支架上,且所述防护玻璃分布在所述一字线激光器和所述工业相机的上方。

优选地,还包括升降装置,所述升降装置安装在所述支架上,所述出炉辊道上方的所述检测组件安装在所述升降装置的驱动端上,所述升降装置可驱动所述出炉辊道上方的所述检测组件移动靠近或远离所述出炉辊道。

优选地,还包括两个吹风装置,两个所述吹风装置分别设置在所述出炉辊道的一侧,且两个所述吹风装置的出风口分别朝向所述钢板的上表面和下表面。

优选地,还包括遮光罩,所述遮光罩罩口朝下的设置在所述出炉辊道输送通道的上方,且所述遮光罩的下端靠近所述出炉辊道输送通道,所述出炉辊道上方的所述检测组件分布在所述遮光罩内。

本发明所述钢板表面缺陷检测系统利用设置在所述出炉辊道上方和下方的两个检测组件同时检测钢板的表面质量,从而实现钢板的上表面和下表面质量的同时检测;

本申请的每个所述检测组件分别包括一字线激光器、照明光源和工业相机,兼顾2D探测和3D测量对钢板表面进行质量检测;

且本申请所述钢板表面质量检测系统通过对所述一字线激光器、照明光源和工业相机的选型,简化所述检测组件的组成,调整检测组件与所述出炉辊道之间的距离,以使位于所述出炉辊道下方的所述检测组件可安装在所述辊道排水沟内,无需对厂房进行额外的土建施工,节省安装成本。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

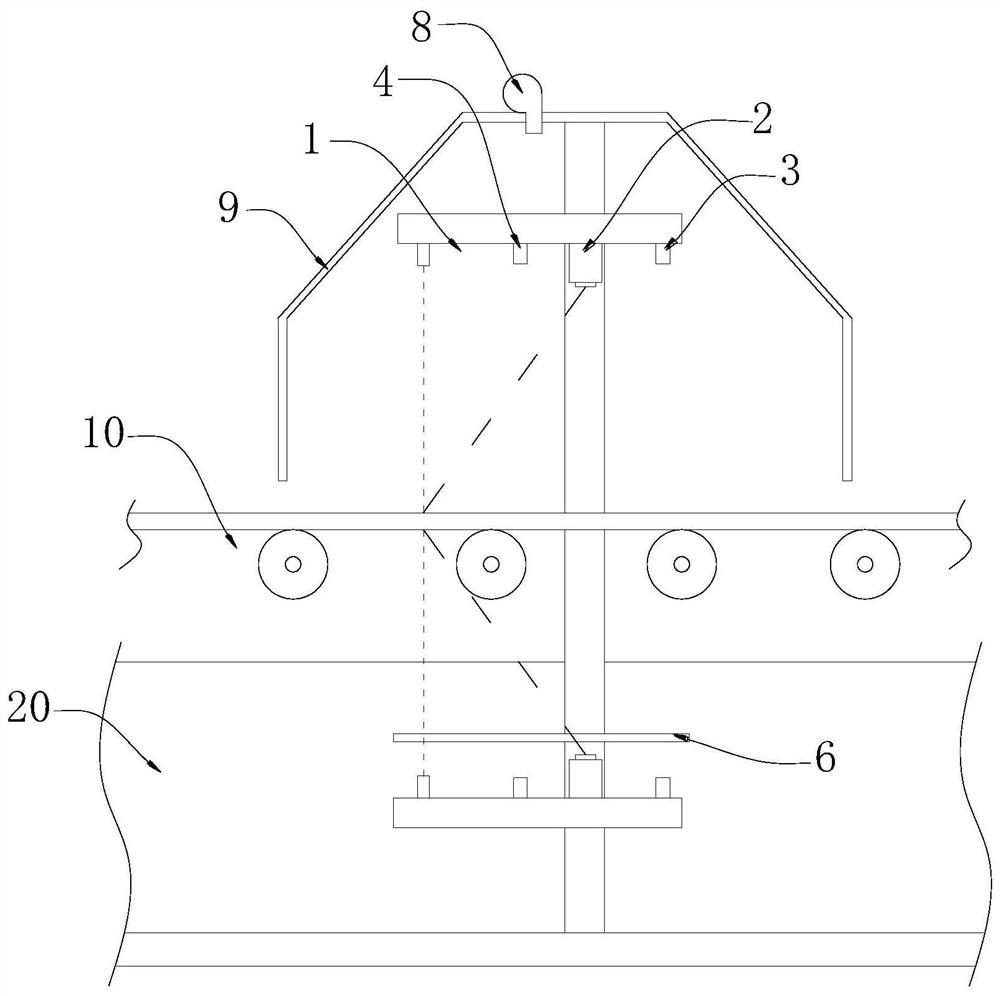

图1为本发明实施例所述基于2D探测和3D测量的钢板表面质量检测系统的主视图;

图2为本发明实施例所述基于2D探测和3D测量的钢板表面质量检测系统的侧视图;

图3为本发明实施例所述工业相机安装高度示意图;

图4为本发明实施例所述工业相机检测精度示意图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

以下结合附图1-4对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

参照图1-2,提出本发明的一实施例,本实施例所述基于2D探测和3D测量的钢板表面质量检测系统包括两个检测组件,两个所述检测组件分别设置在出炉辊道10的上方和下方,且两个所述检测组件以所述出炉辊道10上放置的待检测钢板为对称面对称分布,且所述出炉辊道10下方的所述检测组件分布在辊道排水沟20内,每个所述检测组件分别包括沿所述出炉辊道10的输送方向依次分布的一字线激光器1、照明光源3和工业相机2,所述一字线激光器1和所述工业相机2均分布在所述出炉辊道10的任意相邻的两个输送辊之间,所述一字线激光器1的发光部和所述工业相机2的摄像头均竖直朝向所述出炉辊道10,所述一字线激光器1发出的激光光线沿所述出炉辊道10的宽度方向分布,所述照明光源3的发光部朝向所述出炉辊道10。

本申请的两个所述检测组件分别用以检测获取待检测钢板的上表面和下表面的质量检测,且所述检测组件工业相机2和与其配合使用的一字线激光器1和照明光源3,兼顾2D探测和3D测量,以此达到钢板表面质量检测的目的。

出炉辊道10输送待检测钢板沿其长度方向移动,因此本申请所述工业相机2需要一次性获取钢板宽度方向上的图像。

所述照明光源3设有两个或者两个以上的发光部,且两个或者两个以上的所述发光部沿所述输送装置输送通道的宽度方向间隔分布,保证光照均匀,所述照明光源3的发光部的数量需要根据钢板温度调整,以保证所述照明光源3的光照强度远大于待检测钢板表面辐射呈现的红色;

若钢板温度过高或者环境亮度过高则会影响一字线激光器1照射在钢板表面的效果,所述一字线激光器1的数量也需要根据使用环境、钢板温度进行调整,同时还需要避免所述照明光源3发出的光线与所述一字线激光器1打出的激光线条重合,从而保证所述一字线激光器1打出的一字型激光线在工业相机2采集到的图像中清晰可见。

因现有的出炉辊道10的宽度通常为4000mm,出炉辊道10上输送的待检测钢板的宽度通常为3450mm,为防止板跑偏过于靠近辊道边缘而离开相机视场,保证所述工业相机2可一次性获取钢板宽度方向上的图像,所述工业相机2的视场需要靠近所述出炉辊道10的边缘。

如果使用标准镜头,无法覆盖4米宽的视场范围;要覆盖只能提高相机的架设高度,这又会大大增加机械成本;最关键的是,对于下表面部分,因为大多数厂房的辊道排水沟20的深度不会超过2米,而架设高度在3米以上,所以该种方式仅理论可行,在实际现场施工时需要对工厂土建进行施工,施工成本大,不方便安装。

因此,为保证所述工业相机2能覆盖4米宽的测量视场,需要在出炉辊道10的上方和下方架设多台沿其宽度方向间隔分布的工业相机2,并采用同步器进行同步触发采集图像后进行拼接,本实施例中每个所述检测组件分别包括两个所述工业相机2,且两个工业相机2位于所述出炉辊道10的宽度方向上三等分点的上方。

因钢板表面质量检测最高精度要求为0.25mm,则在宽度方向上工业相机2所需的像素为4000mm/0.25mm=16000像素,则本实施例所述检测组件包括两个分辨率为9344*7000的高分辨率工业相机2,将两个高分辨率工业相机2分别安装在所述出炉辊道10的两个三等分点上,每个所述检测组件获得的图像只需要拼接一个重叠视场区域,拼接难度低;

高分辨率工业相机2使用camera link接口,再通过双路camera link转光纤转换器,将每个所述检测组件的两个所述工业相机2的信号合并成一路光纤信号后传输到远端的计算服务器中进行表面质量分析,保证每个所述检测组件两个所述工业相机2的信号同步性,又能有效克服现场环境的电磁干扰,保证高质量图像信号远距离传输。

因大部分钢厂的辊道排水沟20的深度不超过两米,再考虑到辊道排水沟20内的排水,所述出炉辊道10下方的所述检测组件的安装深度需要小于1.8m,整个辊道的横向宽度一般为4米,则每台相机的视场要达到2米,根据安装高度1800mm,视场大小L=2000mm,靶面尺寸X=29.9mm计算可得F=26.91mm,即镜头焦距至少要小于26.91mm才能覆盖所需视场,成像质量好抗畸变且易买到的镜头焦段有24mm、20mm和18mm三种。

钢厂辊道宽度设计一般为4000mm,钢板宽度一般为3450mm,两台相机每台至少观察3450mm/2=1725mm,考虑到拼接需要重叠,假设重叠系数为1.2倍,则每台相机视场为1725mm*1.2=2070mm。再按照0.25mm每像素精度计算,宽度方向总需像素2070mm/0.25mm=8280像素,小于相机最长边分辨率9344像素,可见单个相机视场左右两边均有余量,即不仅满足拼接重叠区域需求,还能照顾靠近辊道边缘的部分,防止钢板跑偏过于靠近辊道边缘而离开相机视场现象。

A65001相机每个像素大小为3.2μm,8280pixel*3.2*10

如图1所示由于钢板的下表面被辊轮遮挡,分布在所述出炉辊道10下方的所述检测组件只能获取所述辊轮以外的图像,因为所述出炉辊道10下方的所述检测组件的视场区域的大小由两个所述滚轮中间的可视范围确定。

在本实施例中,位于所述出炉辊道10下方的所述工业相机2设置在相邻两个所述辊轮之间,且所述一字线激光器1和所述工业相机2分别位于任意一个所述辊轮的两侧,且所述一字线激光器1和同侧的所述工业相机2之间的距离为X,设置相邻两个所述辊轮之间的距离D为1m,辊轮的半径r为0.2m,所述工业相机2与待检测钢板下表面之间的距离为H,所述工业相机2的靶面与竖直面的夹角为α,即

代入

经计算得到所述一字线激光器1和同侧的所述相近的距离为833mm,α角度约为28°。

根据图4,得到以下公式:

其中,P为被测物深度变化,对应到本系统中,即为能够探测到的钢板缺陷深度;X’为所述工业相机单个像素的大小,L为相机到待检测钢板下表面之间的距离,F为相机的焦距,α为相机靶面与竖直面的夹角,因为X’特别小,而cosα<1,化简为以下公式:

其中P为探测钢板缺陷深度最小值,也可称作精度;且X’=3.2um,D=1562.5mm,F=20mm,α=28°,计算可得:P=0.5325mm,即本系统的精度可达0.5mm。

考虑到所述一字线激光器在1米安装距离线宽最小为0.3mm,安装距离1.5米线宽最小为0.5mm,正好与本申请所述钢板表面质量理论精度匹配。

为方面展示被测物深度变化P、所述工业相机单个像素的大小X’、相机的焦距F和相机到待检测钢板下表面之间的距离L之间的关系,附图3和附图4中的工业相机的靶面处于倾斜的,其不代表工业相机镜头的朝向。

如图所示,以宽度为4m的钢板为例,所述输送装置输送通道的上方设有两个所述工业相机2,且两个所述工业相机2沿所述出炉辊道10的宽度方向间隔分布,以使所述工业相机2完全覆盖待检测的钢板表面,且两个所述工业相机2的视场区域重叠。

优选地,每个所述检测组件分别还包括辅助光源4,两个所述辅助光源4分别设置在所述出炉辊道10的上方和下方,并位于同侧的所述一字线激光器1和所述工业相机2之间,且所述辅助光源4的发光部朝向所述出炉辊道10。

所述辅助光源4和所述照明光源3分别分布在所述工业相机2的两侧,以使辅助光源4和所述照明光源3发出的光线均匀的照射在待检测钢板的表面。

优选地,每个所述检测组件还包括近红外相机5,两个所述近红外相机5设置分别设置在所述出炉辊道10的上方和下方,两个所述近红外相机5与同侧的所述工业相机2沿所述出炉辊道10的宽度方向间隔分布。

高分辨率的工业相机2为了抑制钢板热辐射,需要加装红外滤光片,阻挡过强的红外能量进入相机,干扰感光芯片;而加装了红外滤光片后,通光量也被削弱,因此需要采用辅助光源4进行补光。

进一步的,还包括近红外相机5,所述近红外相机5设置在所述输送装置输送通道的上方,且位于所述一字线激光器1和所述照明光源3之间。

仅用高分辨率相机也能采集到2D图像,但必须软件进行图像预处理,如去噪、图像增强等。

本实施例所述近红外相机5利用钢板的红外辐射能量,近红外相机5的光谱曲线峰值可以扩展到700nm以上,加装近红外相机5后,钢板的2D成像会更加清晰,近红外相机5安装在两个所述工业相机2之间,所述近红外相机5获取待检测钢板表面的2D图像,可增强2D图像的采集效果,有利于后期的图像识别和处理。

优选地,所述辊道排水沟20的内底壁安装有多根竖向分布的立柱21,且多根所述立柱21沿所述辊道排水沟20的宽度方向间隔均匀的分布,多根所述立柱21的上端固定安装有支架,两个所述检测组件均安装在所述支架上,所述支架的下端与所述辊道排水沟20的内底壁之间具有间隙。

因为钢板在轧制过程中会有大量的冷却水,产生的废水要通过排水沟流出现场,本申请所述表面缺陷检测系统不能影响冷却废水的走向。

钢板的轧制现场分为两种,一种现场环境是没有冷却废水的,因为冷却废水在轧制辊轮处已排出,不会流到本申请所述检测系统处,一种现场环境是有大量甚至超量的冷却废水,这种情况在底部镂空处还要加装鸭嘴,保证超量的水能及时排出,不能漫过所述出炉辊道10下方的工业相机2和一字线激光器1的出光面。

优选地,还包括防护玻璃6,所述防护玻璃6水平设置在所述辊道排水沟20内并安装在所述支架上,且所述防护玻璃6分布在所述一字线激光器1和所述工业相机2的上方。

因为钢板下表面在与辊轮接触的过程中会有碰撞、抖动、摩擦,造成钢渣掉落,这些掉落的钢渣温度较高通常在300-500℃。为保证所述出炉辊道10下方的所述工业相机2和所述一字线激光器1正常工作,需要在所述出炉辊道10下方的所述工业相机2和所述一字线激光器1设置所述防护玻璃6,且所述防护玻璃6应在具有高透光性的基础上,具有耐高温、抗酸碱钢化玻璃,强度高抗腐蚀。

基于上述内容,进一步的,还包括升降装置7,所述升降装置7安装在所述支架上,所述出炉辊道10上方的所述检测组件安装在所述升降装置7的驱动端上,所述升降装置7可驱动所述出炉辊道10上方的所述检测组件移动靠近或远离所述出炉辊道10。

因待检测钢板的厚度在10mm-400mm之间,所述钢板表面质量检测系统在对不同厚度的钢板进行钢板表面质量检测时,不同厚度的钢板会影响激光三角测量法的精度。所述升降装置7驱动所述一字线激光器1和所述工业相机2同步升降,以保证所述工业相机2的摄像头以及所述一字线激光器1打出的激光线相对钢板上表面的距离保持不变,保证激光三角测量法精度,从而保证检测精度。

本实施例中,所述升降装置7包括两个丝杠升降机,两个丝杠升降机分别竖向安装在支架上,并位于所述出炉辊道10的两侧,且两个所述丝杠升降机的升降端分别与横梁的两端连接,且所述一字线激光器1和工业相机2均安装在所述横梁上,两个所述丝杠升降机的升降端可同步升降以带动所述一字线激光器1和工业相机2移动靠近或远离所述出炉辊道10的上表面。

每个所述丝杠升降机分别包括电机、丝杆和滑块,两个所述电机设置在所述输送装置输送通道的两侧,且两个所述电机的输出轴竖向分布,两根所述丝杆分别同轴固定安装在两个所述电机的输出轴上,两个所述滑块分别与两个所述丝杆螺纹连接,所述横梁的两端分别与两个所述滑块连接。

两个所述电机分别驱动两根所述丝杆同步转动,以使所述横梁带动所述一字线激光器1和所述工业相机2同步升降。

优选地,还包括两个吹风装置8,两个所述吹风装置8分别设置在所述出炉辊道10的一侧,且两个所述吹风装置8的出风口分别朝向所述钢板的上表面和下表面。

如图所示,钢板温度处于400-700℃,在经过所述一字线激光器1、工业相机2和所述照明光源3时会加热空气,热浪会造成图像扭曲,影响图像采集效果。为消除/减轻热浪带来的影响,两个所述吹风装置8分别向所述钢板的上表面和下表面吹风,以吹散述钢板的上表面和下表面的热浪空气。

如图所示,向所述钢板上表面吹风的所述吹风装置8为风机,所述风机安装在所述支架上端,且其出风口朝下。

向所述钢板下表面吹风的所述吹风装置8也可以是风机,若所述滚刀排水沟内的空间不够,则将钢板下表面吹风的所述风机设置在所述辊道排水沟20外,再利用风管将出风引至所述钢板的下表面。

优选地,还包括遮光罩9,所述遮光罩9罩口朝下的设置在所述出炉辊道10输送通道的上方,且所述遮光罩9的下端靠近所述出炉辊道10输送通道,所述出炉辊道10上方的所述检测组件分布在所述遮光罩9内。

如图所示,所述遮光罩9安装在所述支架上,所述遮光罩9的两端分别向下弯折并延伸至靠近所述输送装置输送通道,以避免杂散光、漫反射光进入工业相机2的视场。

以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

- 一种基于2D探测和3D测量的钢板表面质量检测系统

- 基于嵌入式钢板表面质量检测系统图像采集及预处理方法