一种高强度抗压镀锌板及其加工工艺

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于镀锌板技术领域,具体涉及一种高强度抗压镀锌板及其加工工艺。

背景技术

镀锌板是指表面镀有一层锌的钢板。镀锌是一种经常采用的经济而有效的防锈方法,世界上锌产量的一半左右均用于此种工艺,镀锌板带钢产品主要应用于建筑、轻工、汽车、农牧渔业及商业等行业。其中建筑行业主要用于制造防腐蚀的工业及民用建筑屋面板、屋顶格栅等;轻工行业用其制造家电外壳、民用烟囱、厨房用具等,汽车行业主要用于制造轿车的耐腐蚀部件等。

目前的镀锌板由于板材刚度不够,造成镀锌板自身强度也不足,很容易造成变形等情况,且多块镀锌板采用连接件进行连接时,连接部位不具备防水结构,长期使用时连接部位极易发生锈蚀,降低了镀锌板的使用寿命,同时多块镀锌板进行固定连接时连接强度较低,连接部位极易发生松动,影响镀锌板的正常使用。

发明内容

本发明的目的在于提供一种高强度抗压镀锌板及其加工工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种高强度抗压镀锌板,包括两块镀锌板主体以及连接两块镀锌板主体的连接部件;

所述镀锌板主体的表面构造有多个呈半圆状的凸起,且镀锌板主体的整体呈现波浪状,相邻的两个凸起之间均固定焊接有矩形钢板,所述矩形钢板的一侧对称构造有两块斜向支撑板,两块所述斜向支撑板均倾斜设置,且两块斜向支撑板远离矩形钢板的一端均与凸起的内缘面抵接;

所述连接部件的两侧均居中开设有矩形插槽,两块所述镀锌板主体的两端均固定焊接有对接卡板,所述对接卡板朝向连接部件的一侧插入矩形插槽内,且对接卡板内等距开设有四个固定连接孔,两个所述矩形插槽的内壁顶端和底端均开设有供防水垫粘接设置的凹槽,且矩形插槽的内壁底端对应四个固定连接孔的位置均开设有螺纹圆槽,所述螺纹圆槽内固定安装有第二弹簧,所述连接部件的上端面两侧均等距开设有四个供固定螺栓固定安装的圆孔,四个所述固定螺栓螺旋配合固定连接孔安装,且四个固定螺栓的底端延伸至螺纹圆槽内并与第二弹簧抵接。

优选的,两个所述矩形插槽内均活动设置有挤压板,且两个矩形插槽远离对接卡板的一侧内壁上均固定安装有第一弹簧,所述挤压板的一侧抵接对接卡板,另一侧抵接并挤压第一弹簧。

优选的,所述连接部件的上端面两侧对应固定连接孔的位置均设置有防水套帽,所述防水套帽呈圆形,且防水套帽的下端面均粘接设置有防水胶,所述防水套帽通过防水胶与连接部件的上端面粘接。

优选的,两块所述斜向支撑板朝向矩形钢板的一侧均居中固定焊接有斜向下压板,两块所述斜向下压板均倾斜设置,且两块斜向下压板远离斜向支撑板的一端均与矩形钢板固定焊接。

优选的,两块所述斜向支撑板相向的一侧之间构造呈直角,且斜向支撑板与斜向下压板垂直设置。

优选的,所述对接卡板远离镀锌板主体的一侧居中固定焊接有定位卡块,所述定位卡块远离对接卡板的一侧粘接设置有磁吸垫。

一种高强度抗压镀锌板加工工艺,包括以下步骤:

S1、原料制取阶段:取铁矿,将铁矿进行除杂后投入研磨机中进行研磨粉碎,并取出研磨后的铁矿粉进行过筛,筛出铁矿粉内的杂质后将其投入焚烧炉内进行熔化,投入前先对焚烧炉预热至1500℃,预热完成后将铁矿粉投入焚烧炉内并持续加热至2000℃,保持2000℃直至铁矿粉完全融化;

S2、成型阶段:铁矿粉完全融化后取出,并将铁水投入模具中进行塑形,待铁水自然冷却后,完成塑形,并进行脱模操作;

S3、裁切阶段:将成型后的铁板取出并使用裁切机进行切割,得到镀锌板主体、对接卡板、矩形钢板、斜向支撑板和斜向下压板;

S4、镀锌阶段:将镀锌板主体、对接卡板、矩形钢板、斜向支撑板和斜向下压板浸入熔解的锌槽中,实现镀锌操作;

S5、组装阶段。

优选的,所述S5中,使用折弯机将镀锌完成后的镀锌板主体折弯,使其整体呈现波浪状,使用焊枪将两块倾斜设置的呈直角的斜向支撑板焊接在矩形钢板的中心,并将斜向下压板垂直焊接在斜向支撑板的中心,斜向下压板的另一端焊接在矩形钢板的一侧,之后将矩形钢板的两端与镀锌板主体进行焊接,实现整体的焊接组装。

本发明的技术效果和优点:该高强度抗压镀锌板及其加工工艺,得益于矩形钢板、斜向支撑板和斜向下压板的设置,两块斜向支撑板之间呈直角与矩形钢板焊接,其端部抵接凸起的内缘面,可起到支撑作用,大大提升了镀锌板主体的整体强度,降低了镀锌板主体受力极易发生变形的情况;得益于第二弹簧的设置,转动固定螺栓,使得连接部件和对接卡板固定连接的过程中,固定螺栓不断下移并挤压第二弹簧,第二弹簧形变提供弹力,进而使得固定螺栓与固定连接孔的啮合更加紧密,大大提升了对接卡板与连接部件的连接强度;得益于防水垫的设置,防水垫的设置可减少水分进入矩形插槽内,延缓连接部件和对接卡板连接部位锈蚀的过程,提升了镀锌板主体的使用寿命。

附图说明

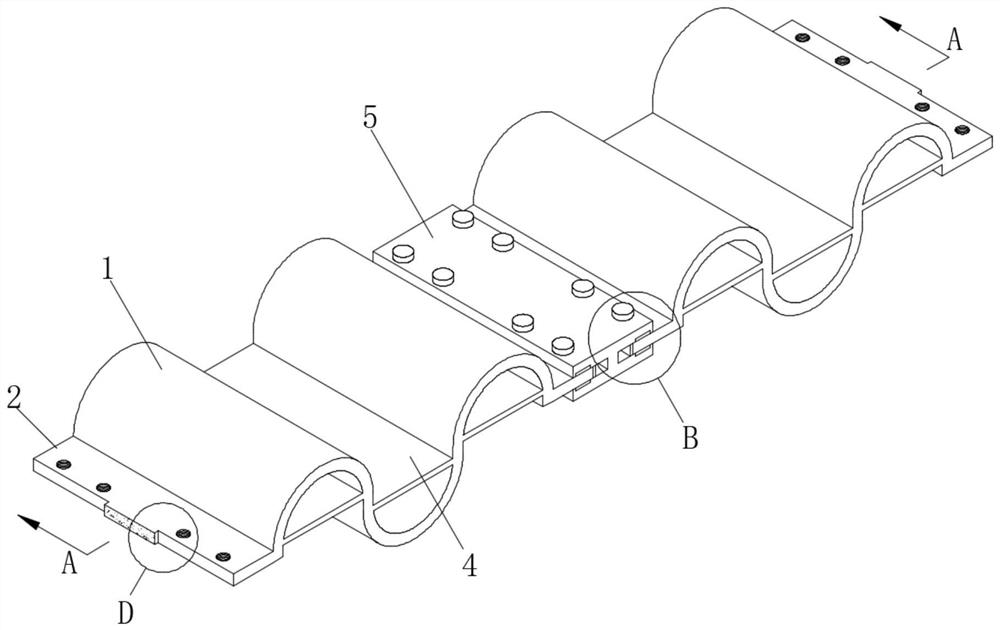

图1为本发明的结构示意图;

图2为本发明图1中A-A处的剖视图;

图3为本发明图1中B处结构的放大示意图;

图4为本发明图2中C处结构的放大示意图;

图5为本发明图1中D处结构的放大示意图。

图中:1镀锌板主体、2对接卡板、201固定连接孔、202定位卡块、3磁吸垫、4矩形钢板、401斜向支撑板、402斜向下压板、5连接部件、501矩形插槽、6防水垫、7挤压板、701第一弹簧、8螺纹圆槽、801第二弹簧、9固定螺栓、901防水套帽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非单独定义指出的方向外,本文涉及的上、下、左、右、前、后、内和外等方向均是以本发明所示的图中的上、下、左、右、前、后、内和外等方向为准,在此一并说明。

本发明提供了如图1-5所示的一种高强度抗压镀锌板,包括两块镀锌板主体1以及连接两块镀锌板主体1的连接部件5;

所述镀锌板主体1的表面构造有多个呈半圆状的凸起,且镀锌板主体1的整体呈现波浪状,相邻的两个凸起之间均固定焊接有矩形钢板4,所述矩形钢板4的一侧对称构造有两块斜向支撑板401,两块所述斜向支撑板401均倾斜设置,且两块斜向支撑板401远离矩形钢板4的一端均与凸起的内缘面抵接,得益于矩形钢板4、斜向支撑板401和斜向下压板402的设置,两块斜向支撑板401之间呈直角与矩形钢板4焊接,其端部抵接凸起的内缘面,可起到支撑作用,大大提升了镀锌板主体1的整体强度,降低了镀锌板主体1受力极易发生变形的情况;

所述连接部件5的两侧均居中开设有矩形插槽501,两块所述镀锌板主体1的两端均固定焊接有对接卡板2,所述对接卡板2朝向连接部件5的一侧插入矩形插槽501内,且对接卡板2内等距开设有四个固定连接孔201,两个所述矩形插槽501的内壁顶端和底端均开设有供防水垫6粘接设置的凹槽,得益于防水垫6的设置,防水垫6的设置可减少水分进入矩形插槽501内,延缓连接部件5和对接卡板2连接部位锈蚀的过程,提升了镀锌板主体1的使用寿命,且矩形插槽501的内壁底端对应四个固定连接孔201的位置均开设有螺纹圆槽8,所述螺纹圆槽8内固定安装有第二弹簧801,所述连接部件5的上端面两侧均等距开设有四个供固定螺栓9固定安装的圆孔,四个所述固定螺栓9螺旋配合固定连接孔201安装,且四个固定螺栓9的底端延伸至螺纹圆槽8内并与第二弹簧801抵接,得益于第二弹簧801的设置,转动固定螺栓9,使得连接部件5和对接卡板2固定连接的过程中,固定螺栓9不断下移并挤压第二弹簧801,第二弹簧801形变提供弹力,进而使得固定螺栓9与固定连接孔201的啮合更加紧密,大大提升了对接卡板2与连接部件5的连接强度。

具体的,两个所述矩形插槽501内均活动设置有挤压板7,且两个矩形插槽501远离对接卡板2的一侧内壁上均固定安装有第一弹簧701,所述挤压板7的一侧抵接对接卡板2,另一侧抵接并挤压第一弹簧701(具体实施时,对接卡板2的一端插入矩形插槽501内的过程中,推动挤压板7移动,挤压板7移动的过程中挤压第一弹簧701,使得第一弹簧701产生形变,第一弹簧701形变产生弹力后使得固定螺栓9与固定连接孔201的啮合更加紧密,提升啮合强度)。

具体的,所述连接部件5的上端面两侧对应固定连接孔201的位置均设置有防水套帽901,所述防水套帽901呈圆形,且防水套帽901的下端面均粘接设置有防水胶,所述防水套帽901通过防水胶与连接部件5的上端面粘接(具体实施时,通过防水胶将防水套帽901粘接在连接部件5上端面对应固定螺栓9的顶部,防止长期使用下固定螺栓9发生锈蚀出现拆卸困难的情况)。

具体的,两块所述斜向支撑板401朝向矩形钢板4的一侧均居中固定焊接有斜向下压板402,两块所述斜向下压板402均倾斜设置,且两块斜向下压板402远离斜向支撑板401的一端均与矩形钢板4固定焊接。

具体的,两块所述斜向支撑板401相向的一侧之间构造呈直角,且斜向支撑板401与斜向下压板402垂直设置。

具体的,所述对接卡板2远离镀锌板主体1的一侧居中固定焊接有定位卡块202,所述定位卡块202远离对接卡板2的一侧粘接设置有磁吸垫3(具体实施时,矩形插槽501的槽壁上开设有适配定位卡块202安装的定位槽,方便连接部件5与对接卡板2的快速定位安装)。

一种高强度抗压镀锌板加工工艺,包括以下步骤:

S1、原料制取阶段:取铁矿,将铁矿进行除杂后投入研磨机中进行研磨粉碎,并取出研磨后的铁矿粉进行过筛,筛出铁矿粉内的杂质后将其投入焚烧炉内进行熔化,投入前先对焚烧炉预热至1500℃,预热完成后将铁矿粉投入焚烧炉内并持续加热至2000℃,保持2000℃直至铁矿粉完全融化;

S2、成型阶段:铁矿粉完全融化后取出,并将铁水投入模具中进行塑形,待铁水自然冷却后,完成塑形,并进行脱模操作;

S3、裁切阶段:将成型后的铁板取出并使用裁切机进行切割,得到镀锌板主体1、对接卡板2、矩形钢板4、斜向支撑板401和斜向下压板402;

S4、镀锌阶段:将镀锌板主体1、对接卡板2、矩形钢板4、斜向支撑板401和斜向下压板402浸入熔解的锌槽中,实现镀锌操作;

S5、组装阶段。

具体的,所述S5中,使用折弯机将镀锌完成后的镀锌板主体1折弯,使其整体呈现波浪状,使用焊枪将两块倾斜设置的呈直角的斜向支撑板401焊接在矩形钢板4的中心,并将斜向下压板402垂直焊接在斜向支撑板401的中心,斜向下压板402的另一端焊接在矩形钢板4的一侧,之后将矩形钢板4的两端与镀锌板主体1进行焊接,实现整体的焊接组装。

工作原理,该高强度抗压镀锌板及其加工工艺,使用时,可将对接卡板2的一端插入矩形插槽501内,并使得挤压板7移动,挤压板7移动的过程中挤压第一弹簧701,使得第一弹簧701产生形变,对接卡板2向矩形插槽501内插入的过程中,圆孔与固定连接孔201对其后,可将固定螺栓9螺旋拧入固定连接孔201内,固定螺栓9不断下移并挤压第二弹簧801,使得第二弹簧801产生形变,第一弹簧701与第二弹簧801形变产生弹力,使得固定螺栓9与固定连接孔201的啮合更加紧密,通过防水胶将防水套帽901粘接在连接部件5上端面对应固定螺栓9的顶部,防止长期使用下固定螺栓9发生锈蚀出现拆卸困难的情况,该高强度抗压镀锌板及其加工工艺,便于提升镀锌板的整体强度,且多块镀锌板组合安装时便于提升连接强度,同时抗水性能大大提升,实用性强。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高强度抗压镀锌板及其加工工艺

- 一种高强度抗压镀锌板