自动上下料系统

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及机械设备领域,特别为一种自动上下料系统。

背景技术

传统数控冲床一般采用单机模式,上下料方式多为手动式,由于板材尺寸大、重量重,需要多人配合操作才可完成,所需的人力较多。因应工厂智能化的发展趋势,钣金车间对自动上下料系统需求意愿强烈,该系统对节省制造成本提升企业优势有很大助益。

发明内容

本发明的目的在于:克服以上缺点提供一种自动上下料系统,该系统通过上料托盘机构和上料机构的配合自动将进出料位置的代加工物料自动上料到工作台进行加工,通过下料机构的夹爪抓取工作台上加工完成的成品物料自动下料并通过下料托盘机构的配合自动送回到进出料位置以备出料,上料和下料可交替动作,不但能节省设备空间,而且能节省人力成本并提升效率。

本发明通过如下技术方案实现:一种自动上下料系统,其特征在于:包括沿Y轴方向依次布设的上下料机架和工作台,所述上下料机架上设有沿X轴方向依次布设的进出料位置和上下料位置,其中上下料位置位于靠近工作台并与工作台在Y轴方向上对应衔接的一侧;所述上下料机架上还设置有用于存放代加工物料并能带动代加工物料在进出料位置和上下料位置之间移动的上料托盘机构和位于上料托盘机构上方的用于放置成品物料并能带动成品物料在进出料位置和上下料位置之间移动的下料托盘机构;所述上下料机架上还设有位于上下料机架和工作台之间的用于吸附上料托盘机构上的代加工物料并带动该代加工物料输送至工作台上的上料机构和位于上下料机架和工作台之间的用于夹持住工作台上的成品物料并带动该成品物料输送至下料托盘机构上的下料机构;

所述上料托盘机构包括两根固定设置在上下料机架上且沿X轴方向延伸的并且沿Y轴方向间隔设置的上料托盘滑轨、设置在两根上料托盘滑轨之间并且Y轴方向的两侧端分别与两根上料托盘滑轨滑动连接的上料托盘、以及用于驱动上料托盘相对两根上料托盘滑轨沿X轴方向往复运动的上料托盘驱动机构;

所述下料托盘机构包括两根固定设置在上下料机架上且分别位于两上料托盘滑轨上方且沿X轴方向延伸的下料托盘滑轨、设置在两根下料托盘滑轨之间并且Y轴方向的两侧端分别与两根下料托盘滑轨滑动连接的下料托盘、以及用于驱动下料托盘相对两根下料托盘滑轨沿X轴方向往复滑动的下料托盘驱动机构;

所述上料机构包括安装在上下料机架的上下料位置旁侧并且沿Y轴方向延伸到工作台的上料滑轨、滑动连接在上料滑轨上的上料支架、用于驱动上料支架相对上料滑轨沿Y轴方向往复滑动的上料驱动机构、固定设置在上料支架上且沿Z轴方向延伸的竖直滑轨、滑动连接在竖直滑轨上的滑动杆、用于驱动滑动杆相对竖直滑轨沿Z轴方向往复滑动的升降气缸、固定设置在滑动杆下端的吸盘固定座以及多个设置在吸盘固定座底部的用于吸附代加工物料的气动吸盘单元;

所述下料机构包括安装在上下料机架的上下料位置旁侧并且沿Y轴方向延伸到工作台的下料滑轨、滑动连接在下料滑轨上的下料支架、用于驱动下料支架相对下料滑轨沿Y轴方向往复滑动的下料驱动机构、以及一个以上安装在下料支架上的且沿X轴方向间隔设置的并且能控制其夹爪上下开合的用来抓取成品物料的夹爪气缸,所述下料支架位于上料支架靠近上下料机架的Y轴一侧。所述上料托盘驱动机构、下料托盘驱动机构、上料驱动机构和下料驱动机构可以是同步带轮组件等。所述的下料滑轨位于下料托盘滑轨的上方以及上料滑轨的下方。

为了避免多片物料被同时吸附,所述自动上下料系统还包括设置在吸盘固定座上的用于避免一次性吸附多张代加工物料的分离装置;

所述分离装置包括分离支架、分离连接杆、分离气缸、以及分离吸盘单元,所述分离支架设置在吸盘固定座的Y轴方向一旁侧且沿X轴方向延伸设置,所述分离连接杆的一端与分离支架固定连接并且另一端通过沿X轴方向延伸的第一铰接轴铰接设置在吸盘固定座的对应Y轴方向一侧的侧壁上,且当所述分离连接杆的数量为两根以上时各分离连接杆沿X轴方向间隔分布设置;所述分离气缸安装在吸盘固定座上,且分离气缸的活塞杆端沿Y轴方向延伸向分离支架,并且该活塞杆端也通过沿X轴方向延伸的第二铰接轴铰接在分离支架靠上一侧的表面上,所述分离吸盘单元的数量为一个以上并且分设在吸盘固定座的底部用于吸附代加工物料;

当上料机构的气动吸盘单元和分离装置的分离吸盘单元均吸附住代加工物料时,所述分离气缸能带动分离支架及其上的分离吸盘单元绕第一铰接轴向上运动,以使得代加工物料上被分离吸盘单元吸附住的边缘部分向上卷曲,从而对多吸附的代加工物料进行分离。所述代加工物料为片状的板材。

为配合分离装置工作,所述自动上下料系统还包括设置在吸盘固定座X轴方向一侧壁下方的用于检测吸附在吸盘固定座下方的代加工物料厚度的厚度检测装置,所述厚度检测装置的信号输出端与分离气缸的驱动控制装置连接用以当厚度检测装置检测到的厚度数据超过设定数据时,驱动分离气缸开启分离工作。

为了便于成品物料下料存放,所述上下料机架在进出料位置还设有位于上料托盘高度位置下方的用于存放成品物料的成品物料放置台,所述自动上下料系统还包括设置在成品物料放置台正上方的并且也位于下料托盘高度位置上方的用于方便将移动到进出料位置的下料托盘上所接收的成品物料推送至成品物料放置台上的挡料机构;

所述挡料机构包括固定设置在上下料机架上的且沿Y轴方向延伸的挡料固定架、平行设置在挡料固定架下方且位于下料托盘上方的挡料杆以及一个以上连接在挡料杆和挡料固定架之间的用于调整挡料杆相对挡料固定架在Z轴方向上的高度位置的调整组件;

每个调整组件均包括调节气缸和导向杆,所述调节气缸竖直安装在挡料固定架上且调节气缸的活塞杆端向下延伸并且与挡料杆相连接,所述导向杆位于调节气缸的旁侧且导向杆的一端与挡料杆固定连接且另一端向上延伸并且活动穿设在挡料固定架的一个通孔中。当下料托盘机构的下料托盘在沿X轴方向移动过程中能带动其上的成品物料与挡料机构的挡料杆相碰触,在相对运动过程中,从而使得成品物料能滑落至成品物料放置台上进行收集。

优选地,所述上料托盘在远离进出料位置的X轴方向一侧设有沿竖直方向向上延伸的用于方便对代加工物料进行存放定位的定位柱。

为了操作安全,所述自动上下料系统还包括与所述自动上下料系统各驱动部件控制连接的用于控制所述自动上下料系统各驱动部件工作的控制模块,在上下料机架进出料位置正对的X轴一旁侧设有沿Y轴方向延伸并且与控制模块相连接的安全检测光栅,当安全检测光栅被触发时向控制模块传输暂停工作信号,所述控制模块根据该停止信号控制所述自动上下料系统各驱动部件暂停下一步动作。所述控制模块分别与上料托盘驱动机构、下料托盘驱动机构、上料驱动机构、升降气缸的驱动机构、气动吸盘单元的驱动机构、下料驱动机构、及夹爪气缸的驱动机构等连接控制各部件的工作。

优选地,在上下料机架的与安全检测光栅相对的X轴方向的另一旁侧和工作台的远离上下料机架的Y轴方向一旁侧设有护栏,并且在上下料机架的与安全检测光栅相对的X轴方向的另一旁侧的护栏上设有与控制模块相连接的安全检测光栅,当安全检测光栅被触发时向控制模块传输停止信号,所述控制模块根据该停止信号控制所述自动上下料系统停止工作。

较之前技术而言,本发明的有益效果为:

1.本发明一种自动上下料系统,该系统通过上料托盘机构和上料机构的配合自动将进出料位置的代加工物料自动上料到工作台进行加工,通过下料机构的夹爪抓取工作台上加工完成的成品物料自动下料并通过下料托盘机构的配合自动送回到进出料位置以备出料,上料和下料可交替动作,不但能节省设备空间,而且能节省人力成本并提升效率。

2.本发明一种自动上下料系统,该系统还安装有厚度检测装置和分离装置,用于检测当前上料的板材的厚度,当厚度检测超出标准要求时,分离装置会对板材进行分离,能有效避免板材间静电吸附而出现一次上料多张板材。

3.本发明一种自动上下料系统,该系统在数控冲床三面通过安全光栅、围栏和安全门进行安全防护。操作面采用光栅,只要有人或物进入该区域,设备自动停止运行,保证安全;上面和右面安装防护围栏,设备运行过程中不允许人员进入。

4.本发明一种自动上下料系统,特别适用于意大利EUROMAC数控冲床,整合了自动上下料系统,该系统采用硬件和软件相结合的机器交互方案,基本不影响原数控冲床生产节拍。

附图说明

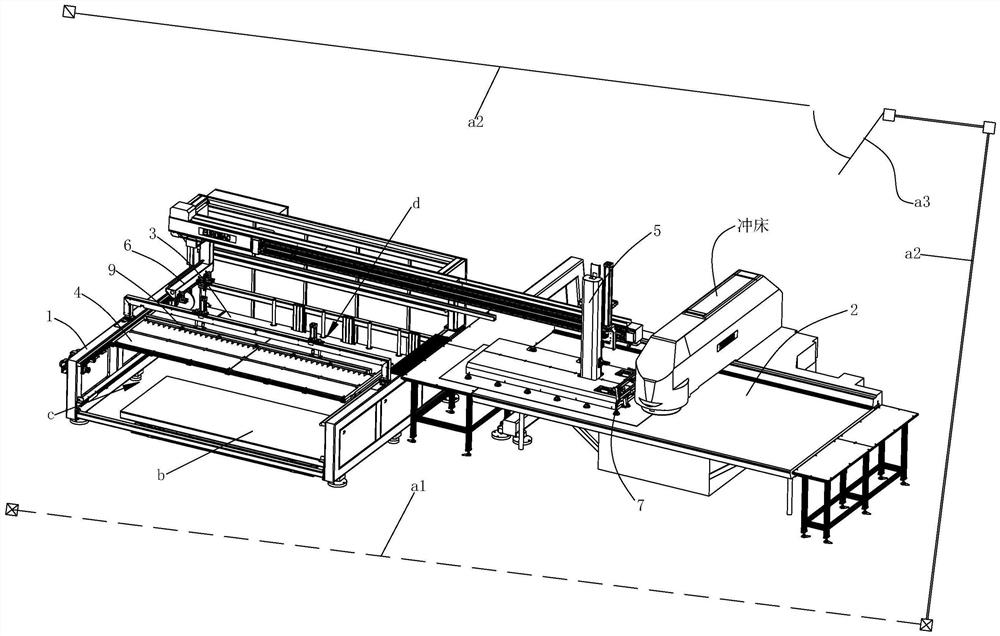

图1为本发明一种自动上下料系统的三维结构示意图;

图2为本发明一种自动上下料系统的部分结构示意图一;

图3为图2中A的放大示意图;

图4为本发明一种自动上下料系统的部分结构示意图二。

标号说明:1-上下料机架、2-工作台、3-上料托盘机构、31-上料托盘滑轨、32-上料托盘、321-定位柱、4-下料托盘机构、41-下料托盘滑轨、42-下料托盘、43-下料托盘驱动机构、5-上料机构、51-上料滑轨、52-上料支架、53-上料驱动机构、55-滑动杆、56-升降气缸、57-吸盘固定座、58-气动吸盘单元、6-下料机构、61-下料滑轨、62-下料支架、64-夹爪气缸、7-分离机构、71-分离支架、72-分离连杆、73-分离气缸、74-分离吸盘单元、75-第一铰接轴、9-挡料机构、91-挡料固定架、92-挡料杆、93-调整组件、931-调节气缸、932-导向杆、a1-安全光栅、a2-护栏、a3-安全门、b-成品物料放置台、c-进出料位置、d-上下料位置。

具体实施方式

下面结合附图说明对本发明做详细说明:

如图1-4所示,本发明一种自动上下料系统,其特征在于:包括沿Y轴方向依次布设的上下料机架1和工作台2,所述上下料机架1上设有沿X轴方向依次布设的进出料位置c和上下料位置d,其中上下料位置d位于靠近工作台2并与工作台2在Y轴方向上对应衔接的一侧;所述上下料机架1上还设置有用于存放代加工物料并能带动代加工物料在进出料位置c和上下料位置d之间移动的上料托盘机构3和位于上料托盘机构3上方的用于放置成品物料并能带动成品物料在进出料位置c和上下料位置d之间移动的下料托盘机构4;所述上下料机架1上还设有位于上下料机架1和工作台2之间的用于吸附上料托盘机构3上的代加工物料并带动该代加工物料输送至工作台2上的上料机构5和位于上下料机架1和工作台2之间的用于夹持住工作台2上的成品物料并带动该成品物料输送至下料托盘机构4上的下料机构6;

所述上料托盘机构3包括两根固定设置在上下料机架1上且沿X轴方向延伸的并且沿Y轴方向间隔设置的上料托盘滑轨31、设置在两根上料托盘滑轨31之间并且Y轴方向的两侧端分别与两根上料托盘滑轨31滑动连接的上料托盘32、以及用于驱动上料托盘32相对两根上料托盘滑轨31沿X轴方向往复运动的上料托盘驱动机构;

所述下料托盘机构4包括两根固定设置在上下料机架1上且分别位于两上料托盘滑轨31上方且沿X轴方向延伸的下料托盘滑轨41、设置在两根下料托盘滑轨41之间并且Y轴方向的两侧端分别与两根下料托盘滑轨41滑动连接的下料托盘42、以及用于驱动下料托盘42相对两根下料托盘滑轨41沿X轴方向往复滑动的下料托盘驱动机构43;

所述上料机构5包括安装在上下料机架1的上下料位置d旁侧并且沿Y轴方向延伸到工作台2的上料滑轨51、滑动连接在上料滑轨51上的上料支架52、用于驱动上料支架52相对上料滑轨51沿Y轴方向往复滑动的上料驱动机构、固定设置在上料支架52上且沿Z轴方向延伸的竖直滑轨、滑动连接在竖直滑轨上的滑动杆55、用于驱动滑动杆55相对竖直滑轨54沿Z轴方向往复滑动的升降气缸56、固定设置在滑动杆55下端的吸盘固定座57以及多个设置在吸盘固定座57底部的用于吸附代加工物料的气动吸盘单元58;

所述下料机构6包括安装在上下料机架1的上下料位置d旁侧并且沿Y轴方向延伸到工作台2的下料滑轨61、滑动连接在下料滑轨61上的下料支架62、用于驱动下料支架62相对下料滑轨61沿Y轴方向往复滑动的下料驱动机构、以及一个以上安装在下料支架62上的且沿X轴方向间隔设置的并且能控制其夹爪上下开合的用来抓取成品物料的夹爪气缸64,所述下料支架62位于上料支架52靠近上下料机架1的Y轴一侧。所述上料托盘驱动机构、下料托盘驱动机构、上料驱动机构和下料驱动机构可以是同步带轮组件等。所述的下料滑轨位于下料托盘滑轨的上方以及上料滑轨的下方。

为了避免多片物料被同时吸附,所述自动上下料系统还包括设置在吸盘固定座57上的用于避免一次性吸附多张代加工物料的分离装置7;

所述分离装置7包括分离支架71、分离连接杆72、分离气缸73、以及分离吸盘单元74,所述分离支架71设置在吸盘固定座57的Y轴方向一旁侧且沿X轴方向延伸设置,所述分离连接杆72的一端与分离支架71固定连接并且另一端通过沿X轴方向延伸的第一铰接轴75铰接设置在吸盘固定座57的对应Y轴方向一侧的侧壁上,且当所述分离连接杆72的数量为两根以上时各分离连接杆72沿X轴方向间隔分布设置;所述分离气缸73安装在吸盘固定座57上,且分离气缸73的活塞杆端沿Y轴方向延伸向分离支架71,并且该活塞杆端也通过沿X轴方向延伸的第二铰接轴铰接在分离支架71靠上一侧的表面上,所述分离吸盘单元74的数量为一个以上并且分设在吸盘固定座56的底部用于吸附代加工物料;

当上料机构5的气动吸盘单元58和分离装置7的分离吸盘单元74均吸附住代加工物料时,所述分离气缸73能带动分离支架71及其上的分离吸盘单元74绕第一铰接轴75向上运动,以使得代加工物料上被分离吸盘单元74吸附住的边缘部分向上卷曲,从而对多吸附的代加工物料进行分离。所述代加工物料为片状的板材。

为配合分离装置工作,所述自动上下料系统还包括设置在吸盘固定座57X轴方向一侧壁下方的用于检测吸附在吸盘固定座57下方的代加工物料厚度的厚度检测装置,所述厚度检测装置的信号输出端与分离气缸73的驱动控制装置连接用以当厚度检测装置检测到的厚度数据超过设定数据时,驱动分离气缸73开启分离工作。

为了便于成品物料下料存放,所述上下料机架1在进出料位置c还设有位于上料托盘32高度位置下方的用于存放成品物料的成品物料放置台b,所述自动上下料系统还包括设置在成品物料放置台b正上方的并且也位于下料托盘42高度位置上方的用于方便将移动到进出料位置c的下料托盘42上所接收的成品物料推送至成品物料放置台b上的挡料机构9;

所述挡料机构9包括固定设置在上下料机架1上的且沿Y轴方向延伸的挡料固定架91、平行设置在挡料固定架91下方且位于下料托盘42上方的挡料杆92以及一个以上连接在挡料杆92和挡料固定架91之间的用于调整挡料杆92相对挡料固定架91在Z轴方向上的高度位置的调整组件93;

每个调整组件93均包括调节气缸931和导向杆932,所述调节气缸931竖直安装在挡料固定架91上且调节气缸931的活塞杆端向下延伸并且与挡料杆92相连接,所述导向杆932位于调节气缸931的旁侧且导向杆932的一端与挡料杆92固定连接且另一端向上延伸并且活动穿设在挡料固定架91的一个通孔中。当下料托盘机构4的下料托盘42在沿X轴方向移动过程中能带动其上的成品物料与挡料机构9的挡料杆92相碰触,在相对运动过程中,从而使得成品物料能滑落至成品物料放置台b上进行收集。

优选地,所述上料托盘32在远离进出料位置c的X轴方向一侧设有沿竖直方向向上延伸的用于方便对代加工物料进行存放定位的定位柱321。

为了操作安全,所述自动上下料系统还包括与所述自动上下料系统各驱动部件控制连接的用于控制所述自动上下料系统各驱动部件工作的控制模块,在上下料机架1进出料位置c正对的X轴一旁侧设有沿Y轴方向延伸并且与控制模块相连接的安全检测光栅a1,当安全检测光栅a1被触发时向控制模块传输暂停工作信号,所述控制模块根据该停止信号控制所述自动上下料系统各驱动部件暂停下一步动作。所述控制模块分别与上料托盘驱动机构、下料托盘驱动机构、上料驱动机构、升降气缸的驱动机构、气动吸盘单元的驱动机构、下料驱动机构、及夹爪气缸的驱动机构等连接控制各部件的工作。

优选地,在上下料机架1的与安全检测光栅a1相对的X轴方向的另一旁侧和工作台2的远离上下料机架1的Y轴方向一旁侧设有护栏a2,并且在上下料机架1的与安全检测光栅a1相对的X轴方向的另一旁侧的护栏a2上设有与控制模块相连接的安全检测光栅a2,当安全检测光栅a3被触发时向控制模块传输停止信号,所述控制模块根据该停止信号控制所述自动上下料系统停止工作。

其工作原理:首先上料托盘机构3的上料托盘32移动至进出料位置c进行等待进料。操作人员通过叉车将板材物料托送至上料托盘32上,上料托盘32复位至上下料位置d停止,随后上料机构5的气动吸盘单元58吸取物料,并将物料移送至待料位置以供冲床进行冲孔操作,操作完成后,下料托盘机构5的下料托盘42移动至上下料位置d,下料机构6的夹爪气缸64夹取住成品物料并拖动物料至下料托盘42上,后下料托盘42沿X轴方向靠近挡料机构9方向移送,随后成品物料碰触到挡料机构9的挡料杆92,在相对运动过程中,成品物料滑落至成品物料放置台b上进行收集。其中上料机构5在上料过程中厚度检测装置先检测板材的厚度若超过设定数据时,驱动分离气缸73开启分离工作,能有效避免板材间静电吸附而出现一次上料多张板材。

尽管本发明采用具体实施例及其替代方式对本发明进行示意和说明,但应当理解,只要不背离本发明的精神范围内的各种变化和修改均可实施。因此,应当理解除了受随附的权利要求及其等同条件的限制外,本发明不受任何意义上的限制。

- 自动上下料装置、台式升降型烧结炉、自动上下料系统

- 取料装置、自动上下料系统及自动上下料方法