一种多口自动进出层层组装机

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种组装机,更具体地说,它涉及一种多口自动进出层层组装机。

背景技术

静电层层自组装技术(静电交替沉积技术):近年来发展的层层自组装技术是一种在固液界面构建薄膜涂层的简便方法,主要以离子间的静电作用作为成膜驱动力。利用这种方法可以控制自组装膜的结构和厚度,并且由于静电相互作用的非特异性,可以轻易地将生物功能大分子、导电聚合物、感光聚合物引入到薄膜中去,形成具有生物功能、导电功能和光活性的薄膜。层层组装适用于微电子、半导体、制版、新能游、生物材料、光学等领域的表面涂覆功能化,可在工况企业、科研、教育等单位作生产、科研、教学之用。

目前实验室进行层层组装样品制作过程费时费力,不方便实验室等研究使用。且采用人工手动制备方法在样品表面成膜时,重复操作的浸涂-洗涤各步骤之间的时间间隔短,需要频繁的取放,费时长,花费人力大,特别是当组装层数较多(大于100层时)人力组装往往不能单次完成,造成间断式组装,致使成膜效果差,膜层不均匀,导致成品质量无法满足要求。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种多口自动进出层层组装机,该层层组装机能够自动进行自动、准确地制备所需的多层膜涂层,降低人力需求,提高工作效率。

为实现上述目的,本发明提供了如下技术方案:一种多口自动进出层层组装机,包括有供烧杯放置的工作台和用于放置基质的安装架以及中央控制端,所述安装架上设置有传输导轨和设置于传输导轨上用于带动基质移动的安装件,所述传输导轨悬设于工作台上方位置处,所述基质可拆卸安装于安装件上,所述安装件上设置有用于驱动基质朝工作台往返移动的升降装置;

所述工作台的上设置有多组用于放置若干烧杯的放置板和用于驱动放置板间歇转动的转动装置,当升降装置驱动基质靠近工作台后基质浸泡于放置板上正对基质的烧杯内,当升降装置驱动基质远离工作台后转动装置驱动放置板转动使另一烧杯正对基质;

所述中央控制端包括有坐标建立模块和控制模块,所述坐标建立模块用于根据传输导轨位置建立坐标系;

所述放置板上设置有重量感应模块和与坐标建立模块通讯连接的坐标定位模块,所述坐标定位模块用于将放置板的中心作为烧杯坐标点映射于坐标系中,所述重量感应模块分别与坐标定位模块和控制模块通讯连接,所述重量感应模块用于感应烧杯是否放置于放置板上,当烧杯平稳放置于放置板上后重量感应模块将初始重量反馈至控制模块然后再控制坐标定位模块启动;

所述控制模块设置有可调的重量阈值,当初始重量下降至小于重量阈值时控制坐标定位模块停止;

所述安装件内设置有与坐标建立模块连接的坐标游动模块,所述坐标游动模块用于将安装件的中心作为基质坐标点映射于坐标系中,所述控制模块用于控制安装件移动至基质坐标点与指定的烧杯坐标点重合位置。

本发明进一步设置为:所述安装件包括有安装壳体、和两个设置于安装壳体上并且分别与传输导轨两侧抵接的驱动轮、和用于控制驱动轮转动的转动电机、以及对驱动轮进行锁定操作的驻车器,所述传输导轨连接有多组进口导轨和出口导轨,所述传输导轨与进口导轨的连接处、以及传输导轨与出口导轨的连接处均设置有用于控制安装件走向的控制部件;

所述转动电机和驻车器以及控制部件分别与控制模块通讯连接设置,所述控制模块用于控制安装件的移动速度并且当安装件停止移动时启动驻车器。

本发明进一步设置为:所述控制部件包括有设置于传输导轨上对安装件起导向作用的变向块和驱动变向块转动的变向电机,所述变向电机与控制模块通讯连接设置,所述控制模块用于控制变向块的位置;

当变向块与传输导轨的输送方向对准时安装件沿传输导轨的输送方向移动;

当变向块与出口导轨的输送方向对准时安装件沿传输导轨向出口导轨的输送方向移动;

当变向块与进口导轨的输送方向对准时安装件沿进口导轨向传输导轨的输送方向移动。

本发明进一步设置为:若干所述安装件上均安装有升降装置,所述升降装置包括有安装于安装壳体上的安装外壳、和供基质安装的安装内块、以及用于驱动安装内块朝工作台方向移动的驱动气缸,所述驱动气缸与控制模块连接。

本发明进一步设置为:所述传输导轨呈螺旋上升形结构或跑道型结构设置。

本发明进一步设置为:当传输导轨呈螺旋上升形结构设置时,所述工作台上设置有与传输导轨适配的螺旋台,所述螺旋台上设置有供放置板平稳安装的安装平台。

本发明进一步设置为:所述放置板上开设有用于放置溶剂烧杯的溶剂槽、和放置第一洗涤剂烧杯的第一槽、以及放置第二洗涤剂烧杯的第二槽。

本发明进一步设置为:所述重量感应模块设置于溶剂槽内。

综上所述,本发明具有以下有益效果:无需人工调试浸泡时间,通过设定好的程序进行连续自主的浸涂、洗涤循环操作,从而制备多层膜,大大减少了人工操作,并且在组装过程中能够实现对每个基质的实时可视可控,通过该层层组装机能够将构筑多层膜的方法向工业生产推进。

除此之外首先通过坐标建立模块和控制模块,根据传输导轨的位置情况,建立三维坐标系,(大致有跑道型传输导轨坐标系、螺旋形传输导轨坐标系),再则,当溶剂烧杯放置于放置板上时,重量感应模块感受到溶剂烧杯的重量信息,则触发坐标定位模块,坐标定位模块将放置板的定位信息反馈至坐标建立模块内,操作者就能在中央控制端上看见具体哪个放置板处于坐标点亮状态,坐标点亮即代表着能够处于工作状态,然后再通过安装件内坐标游动模块在坐标建立模块内建立移动坐标,控制模块通过安装件的坐标信息和放置板的坐标信息即可确定基质和烧杯的详细位置,确保基质移动到位。

该重量感应模块的设计,在基质浸泡过程中,随着溶剂烧杯内的物体逐渐附着于基质上,溶剂烧杯的重量会逐渐降低,为了保证覆膜的有效性,当溶剂低于一定重量时即可代表该烧杯内的溶剂含量已经低于正常值,需要补充,此时取消该放置板的坐标信息,控制模块无法将坐标游动模块的坐标信息与该放置板的烧杯坐标信息相匹配,所以安装件就不会在停留到该放置板上,保证工作效率。

附图说明

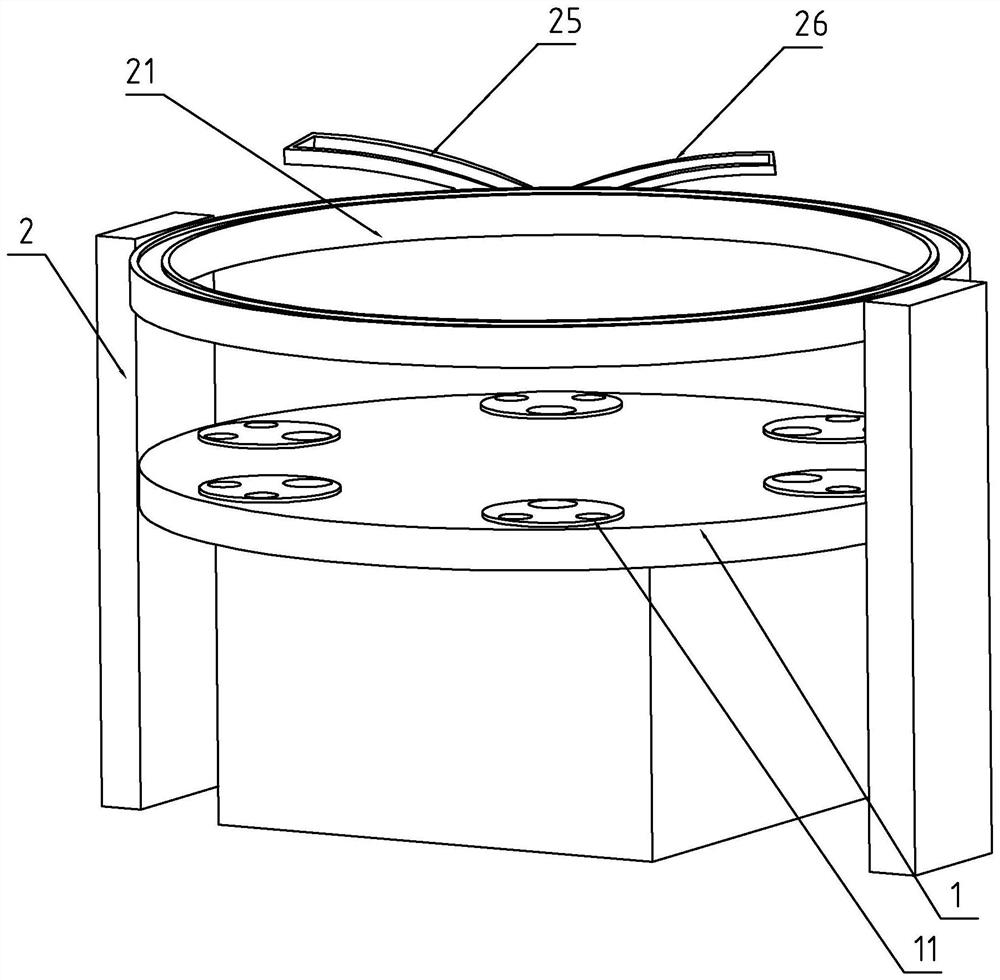

图1为图1为跑道型层层组装机的立体结构示意图;

图2为螺旋型层层组装机的正视结构示意图;

图3为传输链部分结构示意图;

图4为层层组装机的系统配置图;

图5为中央控制端的控制示意图;

图6为部分安装件与升降装置的剖视图。

附图标记:1、工作台;11、放置板;12、转动装置;13、重量感应模块;14、坐标定位模块;15、螺旋台;2、安装架;21、传输导轨;22、安装件;221、坐标游动模块;222、转动电机;223、驻车器;23、升降装置;231、安装外壳;232、安装内块;233、驱动气缸;24、控制部件;241、变向块;242、变向电机;25、进口导轨;26、出口导轨;3、中央控制端;31、坐标建立模块;32、控制模块;4、基质。

具体实施方式

下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

参照图1至图6所示,为实现上述目的,本发明提供了如下技术方案:一种多口自动进出层层组装机,包括有供烧杯放置的工作台1和用于放置基质4的安装架2以及中央控制端3,安装架2上设置有传输导轨21和设置于传输导轨21上用于带动基质4移动的安装件22,传输导轨21悬设于工作台1上方位置处,基质4可拆卸安装于安装件22上,安装件22上设置有用于驱动基质4朝工作台1往返移动的升降装置23;

工作台1的上设置有多组用于放置若干烧杯的放置板11和用于驱动放置板11间歇转动的转动装置12,当升降装置23驱动基质4靠近工作台1后基质4浸泡于放置板11上正对基质4的烧杯内,当升降装置23驱动基质4远离工作台1后转动装置12驱动放置板11转动使另一烧杯正对基质4;

中央控制端3包括有坐标建立模块31和控制模块32,坐标建立模块31用于根据传输导轨21位置建立坐标系;

放置板11上设置有重量感应模块13和与坐标建立模块31通讯连接的坐标定位模块14,坐标定位模块14用于将放置板11的中心作为烧杯坐标点映射于坐标系中,重量感应模块13分别与坐标定位模块14和控制模块32通讯连接,重量感应模块13用于感应烧杯是否放置于放置板11上,当烧杯平稳放置于放置板11上后重量感应模块13将初始重量反馈至控制模块32然后再控制坐标定位模块14启动;

控制模块32设置有可调的重量阈值,当初始重量下降至小于重量阈值时控制坐标定位模块14停止;

安装件22内设置有与坐标建立模块31连接的坐标游动模块221,坐标游动模块221用于将安装件22的中心作为基质4坐标点映射于坐标系中,控制模块32用于控制安装件22移动至基质4坐标点与指定的烧杯坐标点重合位置。

本发明设计:通过将盛有溶剂的烧杯和盛有洗涤剂的烧杯放置于放置板11上,首先使得溶剂的烧杯处于待工作位置处,然后将基质4安装于安装件22上,将安装件22安装于传输导轨21上完成准备工作。

开始制膜操作,1、通过中央控制端3启动层层组装机,传输导轨21带动基质4进行移动,当基质4移动到含有溶剂的烧杯的上方位置时;2、传输导轨21停止,然后升降装置23启动使得基质4朝烧杯移动直至完全浸泡于含有溶剂的烧杯内;3、静置一段时间后,升降装置23带动基质4回位,转动装置12驱动放置板11转动,使得含有洗涤剂的烧杯处于基质4的正下方;4、升降装置23再次启动使得基质4朝烧杯移动直至完全浸泡于含有洗涤剂的烧杯内,进行清洗操作,直至清洗赶紧;(在同一放置板11上设置多个含有洗涤剂的烧杯,从而达到有效清洗的作用)5、升降装置23再次带动基质4回位,启动传输导轨21(可以设置多组放置板11和转动装置12,从而达到多层覆膜的作用)。

制膜过程可以通过中央控制端,实时可视位置,可控步骤(每一个安装件都是独立的,每个安装件互不干涉,中央控制端实时反馈每个安装件的位置信息,移动行程信息,从而了解每个基质的制膜进度,并通过中央控制端形象的反馈给用户。

组装效率方面由于每个安装件互不干涉,区别于现有技术中的同升同降,从而在效率方面得到了保障。

该设计的好处在于,无需人工调试浸泡时间,通过设定好的程序进行连续自主的浸涂、洗涤循环操作,从而制备多层膜,大大减少了人工操作,并且在组装过程中能够实现对每个基质的实时可视可控,通过该层层组装机能够将构筑多层膜的方法向工业生产推进。

除此之外首先通过坐标建立模块31和控制模块32,根据传输导轨21的位置情况,建立三维坐标系,(大致有跑道型传输导轨21坐标系、螺旋形传输导轨21坐标系),再则,当溶剂烧杯放置于放置板11上时,重量感应模块13感受到溶剂烧杯的重量信息,则触发坐标定位模块14,坐标定位模块14将放置板11的定位信息反馈至坐标建立模块31内,操作者就能在中央控制端3上看见具体哪个放置板11处于坐标点亮状态,坐标点亮即代表着能够处于工作状态,然后再通过安装件22内坐标游动模块221在坐标建立模块31内建立移动坐标,控制模块32通过安装件22的坐标信息和放置板11的坐标信息即可确定基质4和烧杯的详细位置,确保基质4移动到位。

该重量感应模块13的设计,在基质4浸泡过程中,随着溶剂烧杯内的物体逐渐附着于基质4上,溶剂烧杯的重量会逐渐降低,为了保证覆膜的有效性,当溶剂低于一定重量时即可代表该烧杯内的溶剂含量已经低于正常值,需要补充,此时取消该放置板11的坐标信息,控制模块32无法将坐标游动模块221的坐标信息与该放置板11的烧杯坐标信息相匹配,所以安装件22就不会在停留到该放置板11上,保证工作效率。

工作台1上设置有若干组放置板11和转动装置12,若干组放置板11和转动装置12沿传输导轨21传输方向排列设置。

传输导轨21呈螺旋上升型结构或跑道型结构设置。跑道型结构设置,设计简单方便实现,能够进行循环操作;

螺旋上升型结构具有节省空间的效果。

安装件22包括有安装壳体、和两个设置于安装壳体上并且分别与传输导轨21两侧抵接的驱动轮、和用于控制驱动轮转动的转动电机222、以及对驱动轮进行锁定操作的驻车器223,传输导轨21连接有多组进口导轨25和出口导轨26,传输导轨21与进口导轨25的连接处、以及传输导轨21与出口导轨26的连接处均设置有用于控制安装件22走向的控制部件24;

转动电机222和驻车器223以及控制部件24分别与控制模块32通讯连接设置,控制模块32用于控制安装件22的移动速度并且当安装件22停止移动时启动驻车器223。驻车器223的设计是保证在升降装置23启动过程中安装件22不会发生移动。

上述中的安装件22为一优选实施例,安装件22为一小车构造,每一安装件22具有驱动自身移动的转动电机222,所以该设计的好处在于每一安装件22、每一基质4之间不存在相互干扰的情况,再加上传输导轨21上设置有多组出口链和进口链以及控制部件24,可以根据不同的覆膜需求制定不同的覆膜路线,以及选定不同的覆膜时间,实现高效、高选择率的操作。

除此之外,基质的安装位置大致能够分为两种:1、安装壳体安装于传输导轨的上方,传输导轨中部设置有供基质(安装绳或安装棍)穿过的通道;2、安装壳体上设置有安装部,安装部位于传输导轨外圈的外部,由此工作台上的放置板需要与安装部对应。所述两种设计主要是能够实现基质位于传输导轨的下方、安装件位于传输导轨的上方时依旧能够实现移动、转向。

在同一工序中,在工作台1上放上多组试剂,通过安装件22与不同的进出口配合,制造出多种不同覆膜的设计,通过中央控制端3制定安装件22自身停留位置、停留时间即可达到上述效果。

控制部件24包括有设置于传输导轨21上对安装件22起导向作用的变向块241和驱动变向块241转动的变向电机242,变向电机242与控制模块32通讯连接设置,控制模块32用于控制变向块241的位置;

当变向块241与传输导轨21的输送方向对准时安装件22沿传输导轨21的输送方向移动;

当变向块241与出口导轨26的输送方向对准时安装件22沿传输导轨21向出口导轨26的输送方向移动;

当变向块241与进口导轨25的输送方向对准时安装件22沿进口导轨25向传输导轨21的输送方向移动。

该变向块241和变向电机242的设计,变向电机242受控制模块32控制,当变向块241没有转动时,安装件22只能在传输导轨21上移动,当安装件22需要向传输导轨21外移动时,通过变向电机242使得出口链和传输导轨21连接处的变向块241发生转动,此时安装件22移动到该处时会沿着变向块241的方向向出口链方向移动;

当需要新的安装件22进入传输导轨21内时,通过变向电机242使得进口链和传输导轨21连接处的变向块241发生转动,此时进口链上的安装件22能够沿着变向块241向传输导轨21内移动。具有控制方便、失误率低的好处。

若干安装件22上均安装有升降装置23,升降装置23包括有安装于安装壳体上的安装外壳231、和供基质4安装的安装内块232、以及用于驱动安装内块232朝工作台1方向移动的驱动气缸233,驱动气缸233与控制模块32连接。该升降装置23的好处,通过控制模块32控制驱动气缸233,实现基质4的自由移动。

传输导轨21呈螺旋上升形结构或跑道型结构设置。

当传输导轨21呈螺旋上升形结构设置时,工作台1上设置有与传输导轨21适配的螺旋台15,螺旋台15上设置有供放置板11平稳安装的安装平台。该安装平台与水平面平行设置,当放置板11设置于安装平台上时,依旧能够保证烧杯的平稳放置。

螺旋上升形的传输导轨21所占用的平面空间较小,适合小厂房使用。

放置板11上开设有用于放置溶剂烧杯的溶剂槽、和放置第一洗涤剂烧杯的第一槽、以及放置第二洗涤剂烧杯的第二槽。三个烧杯槽可以设计成一大两小,具有明显的视觉效果,能够直接将大槽用于放置试剂、小槽用于放置洗涤剂,方便使用。

重量感应模块13设置于溶剂槽内。该重量感应模块13的设计,在基质4浸泡过程中,随着溶剂烧杯内的物体逐渐附着于基质4上,溶剂烧杯的重量会逐渐降低,为了保证覆膜的有效性,当溶剂低于一定重量时即可代表该烧杯内的溶剂含量已经低于正常值,需要补充,此时取消该放置板11的坐标信息,控制模块32无法将坐标游动模块221的坐标信息与该放置板11的烧杯坐标信息相匹配,所以安装件22就不会在停留到该放置板11上,保证工作效率。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种多口自动进出层层组装机

- 一种自动化层层组装机