一种Type-C电连接器公端自动点焊机

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及电连接器组装技术领域,尤其是一种Type-C电连接器公端自动点焊机。

背景技术

USB,是英文Universal Serial BUS通用串行总线的缩写,而其中文简称为“通串线”,是一个外部总线标准,用于规范电脑与外部设备的连接和通讯,是应用在PC领域的接口技术。USB是在1994年底由英特尔、康柏、IBM、Microsoft等多家公司联合提出。USB不但传输速度快,使用起来十分方便。USB接口还具有支持设备的即插即用和热插拔功能,连接灵活,独立供电等优点,可以连接鼠标、键盘、打印机、扫描仪、摄像头、闪存盘、MP3机、手机、数码相机、移动硬盘、外置光软驱、USB网卡、ADSL Modem、Cable Modem等,几乎所有的外部设备都设置有USB接口,使用十分之广泛。

USB Type-C电连接器公端是USB接口的一种连接界面,不分正反两面均可插入,和其它界面一样支持USB标准的充电、数据传输、显示输出等功能。USB Type-C主要面向更轻薄、更纤细的设备,增强可用性,并为未来USB版本的性能增强铺好路。

USB Type-C电连接器公端主要由公端金属前壳和公端金属后壳相互插配、且点焊而成。以往,公端金属前壳和公端金属后壳的插配、点焊工作均采用人工方式来完成。首先,工人在组装工位完成公端金属前壳和公端金属后壳的插配,而后作为一个整体流转至焊接工位,借由激光点焊机完成公端金属前壳和公端金属后壳的焊接固定,最后流入到包装入盒工位。由上叙述可知,常规车间生产线存在有以下问题:1)生产线由多个工位依序连接排列而成,延伸较长,具有占用较大的生产场地;2)每个工位均需配套有生产工人,导致人力资源成本极高;3)当公端金属前壳和公端金属后壳被插配完成,流转至焊接工位的进程中,因受到振动力的作用公端金属前壳极易相对于公端金属后壳发生位置窜动现象,最后导致电连接器公端焊后尺寸不合格;4)公端金属前壳和公端金属后壳的体型较小,不利于工人件握持,使得人工装配操作执行起来十分不易,从而导致装配效率极为低下;再者,对工人的熟练度以及责任心要求比较高,即便如此,在组装操作的进程中必不可免地还会存有插配未到位现象;5)在目前成型工艺中,采用单面焊接的方式以实现公端金属前壳和公端金属后壳的固定(即在电连接器公端的正面成型出有一系列焊点),然而,公端金属前壳和公端金属后壳之间的连接强度较弱。在电连接器公端的实际应用进程中,电连接器公端极易因受到激振力作用而发生焊点开裂的现象,进而中断信号传输进程的正常执行。因而,亟待技术人员解决上述问题。

发明内容

故,本发明设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该Type-C电连接器公端自动点焊机的出现。

为了解决上述技术问题,本发明涉及了一种Type-C电连接器公端自动点焊机,Type-C电连接器公端包括有料带、公端金属前壳以及公端金属后壳。公端金属前壳直接成型于料带上,其沿着料带的长度方向等间距排布。公端金属后壳的数量和公端金属前壳的数量相一致,且可一一相对应地与公端金属前壳进行插配。Type-C电连接器公端自动点焊机包括公端金属前壳料带放料机构、公端金属后壳上料机构、插配系统、第一焊接系统、翻面机构、第二焊接系统以及公端金属壳料带收料机构。其中,公端金属前壳料带放料机构、公端金属后壳上料机构均与插配系统直接相对接,以分别向着插配系统成对地供应公端金属前壳、公端金属后壳。插配系统包括有第一输料线、第二输料线、搬料单元以及推料单元。第一输料线用来输送公端金属前壳,且在其上开设有供公端金属前壳流通用的前置流通通道。在第一输料线还开设有与前置流通通道相贯通的置放凹槽,以用来置入待插配的公端金属后壳。第二输料线平行地布置于第一输料线的正后方,以用来输送公端金属后壳,且在其上开设有供公端金属后壳流通用的后置流通通道。在第二输料线还开设有与后置流通通道相贯通的取料避让缺口。搬料单元同时横跨第一输料线和第二输料线,以将公端金属后壳经由取料避让缺口转移至置放凹槽内;推料单元布置于第一输料线的正后方,且与置放凹槽相对位。当公端金属后壳被放置于置放凹槽内,且公端金属前壳相对于置放凹槽停靠到位后,推料单元发生动作以推动公端金属后壳相向于公端金属前壳进行平移运动,直至完成所述Type-C电连接器公端的插配操作。第一焊接系统布置于插配系统的下游,其包括有第三输料线以及第一激光点焊机。第三输料线用来输送已插配完成的Type-C电连接器公端。第一激光点焊机布置于第三输料线的正上方,以完成对Type-C电连接器公端正面的焊接操作。翻面机构布置于第一焊接系统的下游,以对经过一次焊接操作的Type-C电连接器公端进行180°翻面。第二焊接系统布置于翻面机构的下游,其包括有第四输料线以及第二激光点焊机。第四输料线用来输送已完成单面焊接的Type-C电连接器公端。第二激光点焊机布置于第四输料线的正上方,以完成对Type-C电连接器公端背面的焊接操作。公端金属壳料带收料机构布置于第二焊接系统的下游,以用来收纳已焊接成型的Type-C电连接器公端。

作为本发明技术方案的进一步改进,翻面机构包括有挡料杆单元。挡料杆单元布置于第三输料线和第四输料线之间,且其由多个走向与Type-C电连接器公端的送料方向相垂直的、沿着上下方向线性阵列的挡料杆构成。已经过正面焊接的Type-C电连接器公端依序盘绕于挡料杆上;在第四输送线的继续拖动进程中,Type-C电连接器公端在挡料杆反作用力的驱使下逐步地扭转180°。

通过采用上述技术方案进行设置,至少取得了以下有益技术效果:

1)Type-C电连接器公端自动点焊机同时将公端金属前壳上料功能、公端金属后壳上料功能、插配功能、焊接功能、翻面功能以及收料功能集合为一体,实现了Type-C电连接器公端的自动化上料、插配、焊接以及收卷操作,从而大大地提高了制造效率,且相较于传统的流水线成型方式其所需占据的车间场地更少,用工需求亦得到有效压缩;

2)在正式执行插配操作前,公端金属前壳经由第一输料线进行输送,且正对应于置放凹槽进行停位;而公端金属后壳经由第二输料线进行输送,直至平移至与取料避让缺口正对位;当公端金属前壳在前置流通通道内停位完成后,借由搬料单元将公端金属后壳经由取料避让缺口转移至置放凹槽内,即实现了公端金属后壳相对于公端金属前壳的精准对位操作;随后,推料单元发生动作以推动公端金属后壳相向于公端金属前壳进行平移运动,直至完成公端金属后壳在公端金属前壳内的插配操作,如此一来,即有效地确保了电连接器公端的插配质量,杜绝了错插或因插配力不恰当所导致的插配不到位或过插问题的出现;

3)在目前成型工艺中,采用双面焊接的方式以实现公端金属前壳和公端金属后壳的固定(即在电连接器公端的正面以及背面均成型出有一系列焊点),确保公端金属前壳和公端金属后壳之间具有较强的连接强度,避免电连接器公端后续实际应用进程中其极易因受到激振力作用而发生焊点开裂的现象。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明中Type-C电连接器公端的结构示意图(同时示出了预插配状态和插配完毕状态)。

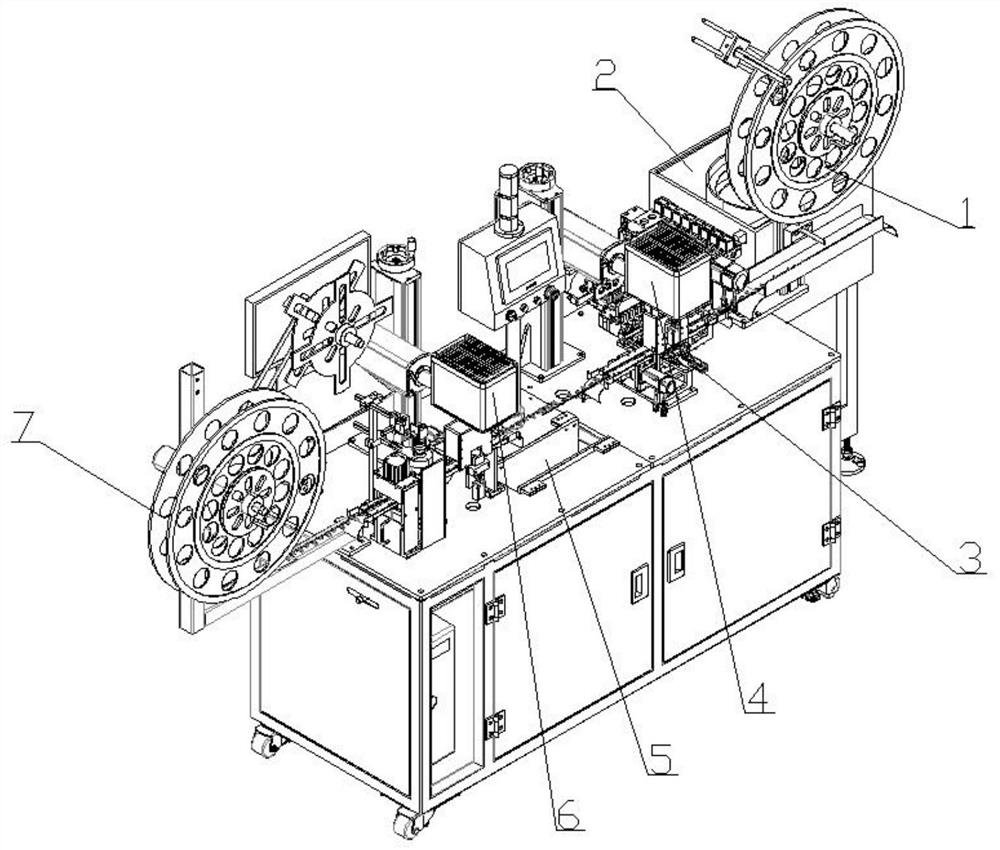

图2是本发明中Type-C电连接器公端自动点焊机一种视角的立体示意图。

图3是本发明中Type-C电连接器公端自动点焊机另一种视角的立体示意图。

图4是本发明Type-C电连接器公端自动点焊机中公端金属前壳料带放料机构的立体示意图。

图5是本发明Type-C电连接器公端自动点焊机中公端金属后壳上料机构的立体示意图。

图6是本发明Type-C电连接器公端自动点焊机中插配系统的立体示意图。

图7是本发明插配系统中第一输料线的立体示意图。

图8是图7的I局部放大图。

图9是本发明插配系统中第二输料线的立体示意图。

图10是图9的II局部放大图。

图11是本发明插配系统中搬料单元的立体示意图。

图12是本发明插配系统中推料单元的立体示意图。

图13是本发明Type-C电连接器公端自动点焊机中第一焊接系统的立体示意图。

图14是本发明Type-C电连接器公端自动点焊机中翻面机构的立体示意图。

图15是本发明Type-C电连接器公端自动点焊机中第二焊接系统的立体示意图。

图16是本发明Type-C电连接器公端自动点焊机中公端金属壳料带收料机构的立体示意图。

1-公端金属前壳料带放料机构;2-公端金属后壳上料机构;3-插配系统;31-第一输料线;311-前置流通通道;312-置放凹槽;32-第二输料线;321-后置流通通道;322-取料避让缺口;33-搬料单元;34-推料单元;4-第一焊接系统;41-第三输料线;42-第一激光点焊机;5-翻面机构;51-挡料杆单元;511-挡料杆;6-第二焊接系统;61-第四输料线;62-第二激光点焊机;7-公端金属壳料带收料机构。

具体实施方式

为了便于本领域技术人员充分理解本发明所公开的技术方案,在对Type-C电连接器公端自动点焊机进行详细叙述前,首先对Type-C电连接器公端的结构作一个大概描述,具体如下:如图1中所示,Type-C电连接器公端包括有料带、公端金属前壳以及公端金属后壳。公端金属前壳直接成型于料带上,其沿着料带的长度方向等间距排布。公端金属后壳的数量和公端金属前壳的数量相一致,且可一一相对应地与公端金属前壳进行插配。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

为了便于本领域技术人员充分理解本发明所公开的技术方案,下面结合具体实施例,对本发明的内容做进一步的详细说明,图2、图3分别示出了本发明中Type-C电连接器公端自动点焊机两种不同视角的立体示意图,可知,其主要由公端金属前壳料带放料机构1、公端金属后壳上料机构2、插配系统3、第一焊接系统4、翻面机构5、第二焊接系统6以及公端金属壳料带收料机构7等几部分构成。其中,插配系统3、第一焊接系统4、翻面机构5、第二焊接系统6以及公端金属壳料带收料机构7依序地布置于公端金属前壳料带放料机构1的下游,而公端金属后壳上料机构2与公端金属前壳料带放料机构1相并排而置,以供应公端金属后壳。公端金属前壳料带放料机构1、公端金属后壳上料机构2均与插配系统3直接相对接,以分别向着其成对地供应公端金属前壳、公端金属后壳。

如图4-16中所示,插配系统3优选包括有第一输料线31、第二输料线32、搬料单元33以及推料单元34。第一输料线用来31输送公端金属前壳,且在其上开设有供公端金属前壳流通用的前置流通通道311。在第一输料线31还开设有与上述前置流通通道311相贯通的置放凹槽312,以用来置入待插配的公端金属后壳。第二输料线32平行地布置于第一输料线31的正后方,以用来输送公端金属后壳,且在其上开设有供公端金属后壳流通用的后置流通通道321。在第二输料线32还开设有与上述后置流通通道321相贯通的取料避让缺口322。搬料单元33同时横跨第一输料线31和第二输料线32,以将公端金属后壳经由取料避让缺口322转移至置放凹槽312内。推料单元34布置于第一输料线31的正后方,且与置放凹槽312相对位。当公端金属后壳被放置于置放凹槽312内,且公端金属前壳相对于置放凹槽312停靠到位后,推料单元34发生动作以推动公端金属后壳相向于公端金属前壳进行平移运动,直至完成Type-C电连接器公端的插配操作。第一焊接系统4布置于插配系统3的下游,其包括有第三输料线41以及第一激光点焊机42。第三输料线41用来输送已插配完成的Type-C电连接器公端。第一激光点焊机42布置于第三输料线41的正上方,以完成对Type-C电连接器公端正面的焊接操作。翻面机构5布置于第一焊接系统4的下游,以对经过一次焊接操作的Type-C电连接器公端进行180°翻面。第二焊接系统6布置于翻面机构5的下游,其包括有第四输料线61以及第二激光点焊机62。第四输料线61用来输送已完成单面焊接的Type-C电连接器公端。第二激光点焊机62布置于第四输料线61的正上方,以完成对Type-C电连接器公端背面的焊接操作。公端金属壳料带收料机构7布置于第二焊接系统6的下游,以用来收纳已焊接成型的Type-C电连接器公端。

另外,出于进一步简化设计结构,降低所占用场地的面积方面考虑,第三输料线41和第二输送线32共用同一条输送线(由图2中还可以看出)。

在实际应用进程中,Type-C电连接器公端自动点焊机的工作流程大致如下:

A、借由公端金属前壳料带放料机构1、公端金属后壳上料机构2分别向着插配系统3供应公端金属前壳、公端金属后壳;公端金属前壳、公端金属后壳分别在前置流通通道311、后置流通通道321进行持续地流动;

B、在沿着前置流通通道311流通的进程中,当需执行插配操作前,公端金属前壳正对应于置放凹槽312进行停位;而公端金属后壳经由第二输料线32进行输送,直至平移至与取料避让缺口322正对位;

C、当公端金属前壳在前置流通通道311内停位完成后,借由搬料单元33将公端金属后壳经由取料避让缺口322转移至置放凹槽312内,即实现了公端金属后壳相对于公端金属前壳的精准对位操作;

D、推料单元34发生动作以推动公端金属后壳相向于公端金属前壳进行平移运动,直至完成公端金属后壳在公端金属前壳内的插配操作;

E、插配完成的电连接器公端被输送至第一焊接系统4,以执行正面焊接;

F、单面焊接后的电连接器公端经由翻面机构5翻转180°,以使得其背面朝上;

G、完成正面焊接的电连接器公端被输送至第二焊接系统6,以执行背面焊接;

H、成型后的电连接器公端被向着下游继续输送,借由公端金属壳料带收料机构7进行最终收卷。

通过采用上述技术方案进行设置,至少取得了以下有益技术效果:

1)Type-C电连接器公端自动点焊机同时将公端金属前壳上料功能、公端金属后壳上料功能、插配功能、焊接功能、翻面功能以及收料功能集合为一体,实现了Type-C电连接器公端的自动化上料、插配、焊接以及收卷操作,从而大大地提高了制造效率,且相较于传统的流水线成型方式其所需占据的车间场地更少,用工需求亦得到有效压缩;

2)在正式执行插配操作前,公端金属前壳经由第一输料线31进行输送,且正对应于置放凹槽312进行停位;而公端金属后壳经由第二输料线32进行输送,直至平移至与取料避让缺口322正对位;当公端金属前壳在前置流通通道311内停位完成后,借由搬料单元33将公端金属后壳经由取料避让缺口322转移至置放凹槽312内,即实现了公端金属后壳相对于公端金属前壳的精准对位操作;随后,推料单元34发生动作以推动公端金属后壳相向于公端金属前壳进行平移运动,直至完成公端金属后壳在公端金属前壳内的插配操作,如此一来,即有效地确保了电连接器公端的插配质量,杜绝了错插或因插配力不恰当所导致的插配不到位或过插问题的出现;

3)在目前成型工艺中,采用双面焊接的方式以实现公端金属前壳和公端金属后壳的固定(即在电连接器公端的正面以及背面均成型出有一系列焊点),确保公端金属前壳和公端金属后壳之间具有较强的连接强度,避免电连接器公端后续实际应用进程中其极易因受到激振力作用而发生焊点开裂的现象。

已知,翻面机构5可以采取多种设计结构以实现对电连接器公端的翻面操作,不过在此推荐一种设计结构简单,利于实施,利于进行后期维护的实施方案,具体如下:如图14中所示,翻面机构5优选为挡料杆单元51。挡料杆单元51布置于第三输料线41和第四输料线61之间,且其由多个走向与Type-C电连接器公端的送料方向相垂直的、沿着上下方向线性阵列的挡料杆511构成。已经过正面焊接的Type-C电连接器公端依序盘绕于挡料杆511上;在第四输送线61的继续拖动进程中,Type-C电连接器公端在挡料杆511反作用力的驱使下逐步地扭转180°。在预执行电连接器公端的翻面操作前,仅需将其依序盘绕于挡料杆511上(出于避免在电连接器公端上出现明显折痕方面考虑,螺旋角宜控制在30°以内),而后,在第四输料线61对电连接器公端进行拖拉的进程中即实现了自动翻面,而翻面机构全过程无需动力进行驱动。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种Type-C电连接器公端自动点焊机

- 一种适用于Type-C电连接器公端的焊接系统