一种转接式混合箱测试系统

文献发布时间:2023-06-19 11:16:08

技术领域

本申请涉及检验测试领域,尤其涉及一种转接式混合箱测试系统。

背景技术

电子产品、设备等智能设备的普及,使得市场竞争尤为激烈,对电子产品出货时效性要求特别强。同时,用户对电子消费品的质量要求也逐渐提高。这两大因素使生产企业在对电子消费品的出货速度和组装良率有了更高的要求。因此,需要提高对电子产品的出货良率和缩短出货时间。进而对自动化测试设备有了新的要求。

在检验测试领域,随着光电传输产品结构越来越小,PCBA外形尺寸也要求越来越小,尺寸精度越高,PCBA上的测试点的尺寸和间距值也要求越来越小,测试点尺寸公差也要求越来高,对测试探针的要求要求越来越高,这样加大了PCBA测试成本,在其PCBA生产测试过程中经常会发生测错和误测情况,造成生产浪费,对于PCBA正反面都有焊盘的测试要求更是增加了生产的难度和成本。

发明内容

本申请的目的是为了解决现有的焊盘测试效率低的问题。

本申请的上述技术目的是通过以下技术方案得以实现的:一种转接式混合箱测试系统,其中,包括用于放置待测试器件的载板模组,与所述载板模组连接,用于转接信号的探针模组,所述载板模组和探针模组设于面板模组上,所述面板模组上还设有与所述探针模组连接的混合箱板模组,所述混合箱板模组与探针模组连接,对载板模组上的待测试器件做电子性能测试。

本申请上述方案,通过在面板模组上安装载板模组,放置待测试器件,通过安装混合箱模组输出测试信号,通过安装探针模组转接测试信号,来配合实现测试信号的转接,能够适用于多种焊盘测试,提高测试效率。

进一步的,所述的转接式混合箱测试系统,其中,所述载板模组包括载板,所述载板上设有用于安装待测试器件的载具,在所述载具周围设有导引柱,对待测试器件进行导向,在载板的两端设有1个或多个的针板导轴以及1个或多个的导套,与探针模组配合连接,所述载板模组还包括传感器,所述传感器设于传感器安装位上,用于检测待测试器件是否平整。

本申请上述方案,通过载具12安装待测试器件,通过导引柱对安装待测试器件进行导向,并且,通过设置传感器,对待测试器件是否水平进行检测,还设置有与探针模组配合的针板导轴以及导套,方便与探针模组连接,保证测试精度。

进一步的,所述的转接式混合箱测试系统,其中,所述探针模组包括上针板、下针板,所述上针板和下针板之间设有针板安装板,所述上针板和下针板分别与所述针板安装板连接,所述下针板通过一无线板定位销与针板安装板定位安装,所述下针板上设有用于与混合箱板模组连接的转接WIB板,所述转接WIB板通过所述无线板定位,透过下针板安装在所述针板安装位上,所述上针板和下针板的针孔内安装有探针,通过护针板卡住探针在针孔内,所述针板安装板上设有与所述针板导轴对应连接的直线轴承,并对所述载板进行导向,所述针板安装位上还设有导轴与所述载板的导套定位连接。

本申请上述方案,所述探针模组与载板模组连接,对测试信号进行转接,包括上下针板以及针板安装板,下针板设有转接WIB板,用于转接测试信号,通过无线板进行定位,在上下针板的针孔中安装有探针,通过护针板卡住,同样的,与载板模组对应设置导轴与载板的导套定位连接,方便安装。

进一步的,所述的转接式混合箱测试系统,其中,所述面板模组包括底板,所述底板上对称设有第一进出气缸和第二进出气缸,所述第一进出气缸和第二进出气缸通过气缸前座和气缸后座安装于底板上。

本申请上述方案,所述面板模组包括底板,上述各模组均设于底板上,所述面板模组主要用来安装各组件,其中,包括第一进出气缸和第二进出气缸,对载板模组和探针模组的移动提供动力。

进一步的,所述的转接式混合箱测试系统,其中,还包括进出模组,所述进出模组包括用于与探针模组连接的测试板安装板,所述测试板安装板两侧设有导轨座,所述导轨座之间位于测试板安装板的一侧设有模组横杆,在导轨座上设有第一导轨,所述第一导轨下方设有第一滑块,所述第一滑块与所述底板连接,所述测试板安装板可通过第一滑块在所述底板上滑动,所述导轨座上还设有限位块,对测试板安装板与底板之间相对位置进行限位,所述第一进出气缸和第二进出气缸通过气缸连接件与所述进出模组连接。

本申请上述方案,通过设置进出模组,通过进出模组带动探针模组以及载板模组与底板相对移动,方便进行待测试器件的更换。

进一步的,所述的转接式混合箱测试系统,其中,还包括下压模组,所述下压模组包括压板以及与载板模组连接的上模安装板,所述压板与所述上模安装板之间设有垫板,所述上模安装板上设有载板限位柱以及载板上导轴,通过所述载板限位柱对下压模组与载板的待测试器件之间限位,通过载板上导轴来对上模安装板和载板安装导向。

本申请上述方案,通过设置下压模组对探针模组和载板模组进行限位,提高测试精度。

进一步的,所述的转接式混合箱测试系统,其中,还包括气缸模组,所述气缸模组包括气缸、气缸安装板以及气缸立板,所述气缸通过气缸安装板固定在气缸立板上,所述气缸立板与底板固定设置,所述气缸上方设有气缸压板,气缸压板通过等高螺丝与气缸的推杆连接,所述气缸立板上还设有第二导轨,所述第二导轨上设有第二滑块,所述第二滑块与气缸压板通过滑块座连接,所述下压模组包括旋转块,所述气缸压板上设有旋转座以及旋转轴,所述旋转轴与旋转块连接,通过旋转轴带动所述下压模组翻转,所述气缸立板上还设有防压块,所述防压块设于防压块座上,对下压模组进行限位。

本申请上述方案,通过设置气缸模组,带动下压模组移动,配合前述组件,实现待测试器件的上下料。

进一步的,所述的转接式混合箱测试系统,其中,还包括电控箱模组,所述电控箱模组设于所述底板上,与所述混合箱板模组连接,包括多个电控元器件,输出电控信号,所述面板模组上设有钣金支撑块,用于支撑所述电控箱模组。

本申请上述方案,通过设置电控箱模组,对整个系统进行供电以及控制。

进一步的,所述的转接式混合箱测试系统,其中,所述面板模组还包括设于底板上的光电传感器组件,用于感应进出模组与底板的相对位置。

本申请上述方案,通过设置光电传感器组件,来对进出模组位置进行感应,方便控制进出模组。

进一步的,所述的转接式混合箱测试系统,其中,所述面板模组上还设有电磁铁座,安装于底板上,电磁铁座上设有电磁铁,在所述进出模组对应位置设有电磁铁吸块,上电后所述电磁铁吸附所述电磁铁吸块。

本申请上述方案,通过设置电磁铁座以及电磁铁,对进出模组进行吸附,避免用户误操作,损坏元器件。

综上所述,本申请公开了一种转接式混合箱测试系统,其中,包括用于放置待测试器件的载板模组,与所述载板模组连接,用于转接信号的探针模组,所述载板模组和探针模组设于面板模组上,所述面板模组上还设有与所述探针模组连接的混合箱板模组,所述混合箱板模组与探针模组连接,对载板模组上的待测试器件做电子性能测试,本申请所述方案,能够实现电子性能测试的转接,提高焊盘测试效率。

附图说明

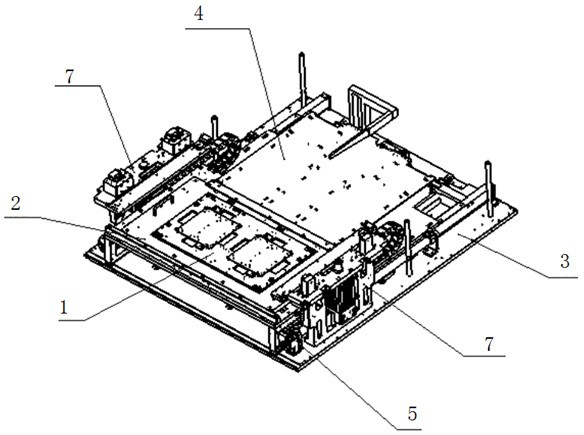

图1是本申请所述转接式混合箱测试系统的结构示意图。

图2是本申请所述转接式混合箱测试系统的较佳实施例,载板模组的结构示意图。

图3是本申请所述转接式混合箱测试系统的较佳实施例,探针模组的结构示意图。

图4是本申请所述转接式混合箱测试系统的较佳实施例,面板模组的结构示意图。

图5是本申请所述转接式混合箱测试系统的较佳实施例,进出模组的结构示意图。

图6是本申请所述转接式混合箱测试系统的较佳实施例,下压模组的结构示意图。

图7是本申请所述转接式混合箱测试系统的较佳实施例,气缸模组的结构示意图。

图8是本申请所述转接式混合箱测试系统的较佳实施例,探针模组与载板模组组装后示意图。

图9是本申请所述转接式混合箱测试系统的较佳实施例,系统各个模组组装后的示意图。

图10是本申请所述转接式混合箱测试系统的较佳实施例,系统位于壳体内的示意图。

附图标记:1、载板模组;11、载板;12、载具;13、导引柱;14、针板导轴;15、导套;16、传感器;2探针模组;21、上针板;22、下针板;23针板安装板;24无线板定位销;25、WIB板:26、护针板;27、直线轴承;28、导轴;3面板模组;31、底板;32、第一进出气缸;33、第二进出气缸;34、气缸前座;35、气缸后座;36、气缸连接件;37、钣金支撑块;38、光电传感器组件;39、电磁铁座;310、电磁铁;4、混合箱板模组;5、进出模组;51、测试板安装板;52、导轨座;53、模组横杆;54、第一导轨;55、第一滑块;56、限位块;6、下压模组;61、压板;62、上模安装板;63、垫板;64、载板限位柱;65、载板上导轴;66、旋转块;7、气缸模组;71、气缸;72、气缸安装板;73、气缸立板;74、气缸压板;741、旋转座;742、旋转轴;75、气缸等高螺丝;76、第二导轨;77、滑块座;78、防压块;79、防压块座;8、电控箱模组。

具体实施方式

以下结合附图对本申请作进一步详细说明。

本申请公开了一种转接式混合箱测试系统,基于与针板探针相连转接WIB板25,与MIX BOX连接器转接来实现一系列电子测试项,所述系统具体的包括探针模组2、载板模组1、进出模组5、面板模组3、左右气缸模组7、下压模组6、混合箱板模组4、电控箱模组8等组成。

本申请较佳实施例,参阅图2,图2为载板模组1的结构示意图,在具体实施时,人工将待测试器件放入载具12上并通过板边导引柱13导向,通过待测试器件定位销定位,防呆销钉防呆,通过传感器16感应待测试器件是否放水平,通过针板导轴14与探针模组2上的直线轴承27导向,通过导轴28与导套15精确定位;(本申请中,具体实施时,有些相同名称的部件表示实现相同的功能)

图3所示为探针模组2示意图,转接WIB板25、下针板22、针板安装板23和上针板21通过无线板定位销24定位并都固定在针板安装板23上,探针通过上下针板22的针孔装置在针孔内,用护针板26卡柱探针在针孔内,通过设置把手方便探针模组2拆装;

图4所示为面板模组3的结构示意图,第一进出气缸32和第二进出气缸33(以下描述为左右进出气缸)通过气缸前座34、气缸后座35安装在底板31上,左右进出气缸通过气缸连接件36与进出模组5相连接,钣金支撑块37安装在底板31上,支撑后电控箱模组8,安装在底板31上缓冲器座通过调节缓冲器和螺丝的距离来调节进出模组5进去的位置,电磁铁310安装在电磁铁座39上并固定在底板31上,电磁铁310上电后电磁铁310与电磁铁吸块吸紧,防止操作员误操作导致夹具测试异常,2组光电传感器组件38分别安装在底板31上,感应定位进出模组5进出位置;

图5所示为进出模组5的结构示意图,第一滑块55安装在底板31上固定,第一导轨54安装在左右进出导轨座52,左右进出导轨座52与底板31相连,进出模组5横杆将左右进出导轨座52连接,电磁铁吸块在进出模组横杆53上浮动,小拖链分别安装在左右进出导轨座52和气缸立板73上,下压模组6上的线通过小拖链引到进出模组5底部,限位块56安装在左右进出导轨座52上,通过限位块56的安装位置来限位进出模组5出来的位置;

图6所示为下压模组6的结构示意图,压板61通过旋转块66与气缸模组7上的旋转座741连接,通过螺丝固定在气缸压板74上,垫板63固定在压板61上,上模安装板62通过等高螺丝和弹簧在垫板63上浮动,上模安装板62上分别装有弹力压棒、压棒、优力胶,用来压待测试器件,载板限位柱64安装在上模安装板62,用来下压模组6下压时限位防止过压导致待测试器件损坏,载板上导轴65安装在上模安装板62上,用来上模与下载板上导套15导向定位作用;

图7所示为气缸模组7的结构示意图,气缸立板73固定在底板31上,气缸71通过气缸安装板72固定在气缸立板73上,气缸压板74通过气缸等高螺丝75与气缸71推杆连接,第二导轨76安装在气缸立板73上,滑块通过滑块座77与气缸压板74连接,使得气缸71动作时,气缸压板74能平稳的上下运动,旋转座741固定在气缸压板74上,通过旋转轴742使得下压模组6能翻开旋转,防压块78通过防压块座79安装在气缸立板73上,进出模组5推进夹具时通过进出推块200推动防压顶杆轴,使得防压块78后推,此时下压模组6方能完成下压动作,进出模组5拉出去后,防压块78复位,此时下压模组6下压时,防压块78会顶住滑轨固定座,下压模组6无法完成下压动作;

图8所示部分组装示意图,较佳实施例,探针模组2设于针模面板100上,针模面板100安装在左右进出导轨座52上,针模面板100侧面安装进出推块200,混合箱板300通过测试板定位销钉与转接WIB板25上的连接器连接,并通过测试板压板400将混合箱板300压紧固定,后端通过测试板安装板51和六角铜柱支撑混合箱板300;通过上述步骤完成了整个系统的组装,组装完成后的系统示意图如图9所示,上述各个模组组装完成后,可放置在一个密闭壳体内,参阅图10,在壳体外设有把手,所述把手与探针模组2连接,在需要更换待测试器件时,通过把手拉出,可以进行待测试器件更换,更换后,探针模组2插入壳体内,通过转接WIB板25与混合箱板300连接,实现待测试器件的电子性能测试。

本申请较佳实施例,具体实施时,所述探针模组2包括针板安装板23、上针板21、护针板26、下针板22、转接WIB板25、销钉、导轴28、直线轴承27、探针、无线板定位销24等;所述的针板安装板23为上、下针板22、转接WIB板25、护针板26的中间固定板,所述的上针板21通过所述的无线板定位销24定位安装在所述的针板安装板23上,所述的护针板26通过所述的销钉定位、透过上针板21安装在针板安装板23上,所述的下针板22通过所述的无线板定位销24定位安装在所述的针板安装板23上,所述的转接WIB板25通过所述的无线板定位销24定位、透过下针板22安装在所述的针板安装板23上,所述的导轴28精确的安装在所述的针板安装板23上所设的导轴安装孔上,所述的直线轴承27安装在所述的针板安装板23上所设的直线轴承27安装孔上,所述的探针安装在所述的护针板26、上针板21、针板安装板23、下针板22的针孔中,以此起到精密定位到所述的转接WIB板25上和所述的载板模组1上的待测试器件上;

进一步的,所述的载板模组1包括载板11、导套15、针板导轴14、定位销等;所述的载板11通过所述的针板导轴14与所述的直线轴承27导向,且通过所述的导套15与所述的导轴与所述的上针板21定位,所述的导套15精确的安装在所述的载板11上所设的导套安装孔上,所述的针板导轴14安装在所述的载板11上所设的针板导轴14安装孔上,所述载板11上设有待测试器件安装位,所述的待测试器件通过所述定位销安装在所述的载板11上的待测试器件安装位上,所述的载板11上所设的导套15与所述的上针板21所设的导轴28定位,并通过所述载板11上所设的定位销与待测试器件精确定位,以此起到精密定位待测试器件并稳定测试的作用;

进一步的,所述的进出模组5包括左右进出导轨座52、第一导轨54、限位块56、进出后限位块、进出止位块、进出感应块、针模面板100、销钉、防下压推块、小拖链、拖链安装板、进出模组横杆53、弹簧、等高螺丝、电磁铁吸块等。所述的第一导轨54安装在所述的左右进出导轨座52上,所述的限位块56安装在所述的左右进出导轨座52上,起到进出模组5限位的作用,所述的进出后限位块安装在左右进出导轨座52上,所述的进出止位块安装在左右进出导轨座52上,所述的进出感应块安装在所述的左右进出导轨座52上,所述的针模面板100安装在所述的左右进出第一导轨54上,所述的销钉安装在所述的针模面板100上所设的销钉孔上,所述的针模面板100与所述的探针模组2上针板21上所设的定位销孔精确定位,通过螺丝固定在所述的针模面板100上,所述的防下压推块安装在所述的左右进出导轨座52侧面上,所述的小拖链通过拖链安装板安装在所述的左右进出导轨座52上,所述的进出模组横杆53安装在所述的左右进出导轨座52上,所述的电磁铁吸块通过所述的进出模组横杆53上所设的弹簧孔、等高螺丝孔与所述的弹簧和等高螺丝连接,使所述电磁铁吸块在所述的进出模组横杆53上浮动。

进一步的,所述的面板模组3包括底板31、2组进出气缸、2组进出气缸安装座、2组进出缓冲器、2组定位珠、电磁铁310、电磁铁安装座、缓冲器座、进出安全锁、钣金支撑座等。所述的进出气缸安装在所述的进出气缸安装座上,所述的进出气缸安装座安装在所述的底板31上,所述的缓冲器(出)、定位珠安装在所述的气缸安装座上,所述的电磁铁310安装在所述的电磁铁安装座上,所述的电磁铁安装座安装在所述的底板31上,所述的缓冲器(进)安装在缓冲器座上,所述的缓冲器座安装在所述的底板31上,所述的进出安装锁安装在所述的底板31上,保护夹具在运输周转过程中,进出模组5锁死固定不被拉出来,所述的钣金支撑座安装在所述的底板31上,所述的钣金支撑座支撑上方电控箱模组8变形。

进一步的,所述的左右气缸模组7。所述的左右气缸模组7包括气缸立板73、下压气缸、气缸安装板72、第二导轨76、滑块座77、气缸压板74、气缸等高螺丝75、左右旋转座741、旋转轴742、销钉等。所述的气缸立板73通过销钉定位安装在所述的底板31上,所述的下压气缸安装在所述的气缸安装板72上,所述的气缸安装板72安装在所述的气缸立板73上,所述的第二导轨76安装在所述的气缸立板73上,所述的滑块座77安装在导轨滑块上,并所述的滑块座77上所设的销钉与所述的气缸压板74上的销钉孔定位,固定在所述的气缸压板74上,所述的气缸压板74通过所述的气缸等高螺丝与所述的下压气缸拉头固定,所述的左右旋转座741通过销钉定位安装在所述的气缸压板74上,所述的旋转轴742安装在所述的旋转座741上。

进一步的,所述的下压模组6包括压板61、旋转块66、加强条、把手、垫板63、上模安装板62、弹簧、等高螺丝、压棒、弹力压棒、优力胶压板、载板限位柱64、载板上导轴65等。所述的压板61安装在左右气缸压板74上,所述的旋转块66通过定位销钉安装在所述的压板61上,并通过与所述的旋转座741上的旋转轴742相连,起到下压模组6旋转翻转的作用,所述的加强条安装在所述的压板61上,起到加强筋的作用,所述的把手安装在所述的上压板61上,所述的垫板63安装在所述的压板61上,所述的上模安装板62所述的垫板63上所设的弹簧孔、等高螺丝孔与所述的弹簧与等高螺丝连接,使所述上模安装板62在所述垫板63上浮动,所述的压棒和弹力压棒安装在所述的上模安装板62上,所述的优力胶压板透过所述的压棒和弹力压棒安装在所述的上模安装板62上,所述的载板限位柱64安装在所述的上模安装板62上,所述的载板上导轴65精密的安装在所述的上模安装板62上,并下压时所述的载板上导轴65精确的与所述的载板模组1上所述的导套15定位,以此所述的压棒和优力胶压块起到精密的待测试器件压合定位。

进一步的,所述的混合箱板模组4包括混合箱板、混合箱板安装板、六角铜柱、混合箱板压板、混合箱板支撑板、混合箱板定位销、散热风扇等。所述的混合箱板与所述的转接WIB板25上所设的连接器对接,并通过所述的六角铜柱安装在所述的混合箱板安装板上,所述的混合箱板安装板安装在所述的左右进出导轨座52上,所述的混合箱板压板安装在所述的下针板22上,以保护和压紧所述的混合箱板与所述的转接WIB板25上的连接器,

所述的混合箱板支撑板安装在所述的转接WIB板25下,起到支撑所述的转接WIB板25并防止扣连接器时受力变形,所述的散热风扇安装在所述的混合箱板安装板,以给混合箱板散热。

本申请所述系统由两大重要组成部分。一个是基于针载板一起进出的探针测试转接的组成部分。一个是基于与针板探针相连转接WIB板25,与混合箱连接器转接来实现的一系列电子测试项。本申请所述方案,Pad点(焊盘)之间的Pitch值(间距)越小,PAD点(焊盘)越小,选用的探针越小,设计探针模组2与载板待测试器件一起运动,并且载板浮动探针始终都在载板的针孔内,来满足探针精确的扎到PAD点内。本申请上述方案,夹具整体空间比较大,夹具整机集混合箱于一体,整机大小900*820*320mm;夹具在动作、进出时,探针模组2随进出模组5一起运动;在结构正常运转的条件下实现混合箱内置,并混合箱与进出模组5一起进出动作;探针测试可实现PAD点(焊盘)0.4mm,Pitch值(间距)0.8mm的测试精度;实现了WIB上3个400PIN的连接器与混合箱上3个400PIN连接器直接对插转接,实现电子的一系列测试项;

本申请中,运动控制部分,使用气缸,电磁阀,线性执行机构来控制机构的进出、上下运动。通过感应传感器16、缓冲器、气缸调速阀来控制机构运动的位置和速度。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种转接式混合箱测试系统

- 一种发动机数据采集转接箱、测试布置台架及测试系统