一种机载用膜片式活门结构

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于空气分离制备氧氮设计技术,涉及对一种机载用膜片式活门结构的改进。

背景技术

飞机上空气分离制备氧氮设计技术中采用的原理为变压吸附原理分离氧气和氮气,采用硅酸盐分子筛吸附空气中氮气分离出氧气,提供给飞行员呼吸,用于防护救生;采用碳分子筛吸附空气中氧气分离出氮气供给燃油箱,用于飞机防火防爆,吸附原理中不论采用哪种吸附剂,都需要采用气动控制的膜片式活门结构,目前,一种机载用膜片式活门结构参见图1、2,它由活门底座1、活门上盖2、硅胶膜片3和锥形弹簧4组成;由活门底座1和活门上盖2对合组成活门壳体,活门底座1的上表面为对合面,在活门底座1的非对合面上有进气口1d和出气口1a,在活门底座1的上表面中心有一个圆环形的台阶凹槽1b,台阶凹槽1b的中心形成带有中心孔的活门座1c,活门座1c的中心孔通过活门底座1内部的通路与出气口1a连通,活门座1c的上端面低于活门底座1的上表面并高于台阶凹槽1b的槽底,在台阶凹槽1b的槽底上有一个与进气口1d连通的进气孔1e;活门上盖2的下表面为对合面,在活门上盖2下表面的中心有一个圆形凹槽2d,在圆形凹槽2d的槽底中心有一个下凹的圆形弹簧座2c,在弹簧座2c的中心有一个贯通活门上盖2上表面的控制孔2b,在活门上盖2的下表面上、圆形凹槽2d的端口周围有一个环形凸台2a,当活门底座1和活门上盖2对合后,环形凸台2a插入活门底座1台阶凹槽1b邻接活门底座1上表面的、直径大的上段孔1f内并保持间隙配合,通过螺钉将活门底座1和活门上盖2连接为整体;硅胶膜片3是周边部分带有圆环形凸起、中心部分带有硬芯的硅胶圆片,圆环形凸起的截面形状为倒U字形,硅胶膜片3位于活门底座1的台阶凹槽1b与活门上盖2的圆形凹槽2d共同构成的活门腔内,硅胶膜片3的边缘被夹在活门底座1的台阶凹槽1b的台阶端面和活门上盖2环形凸台2a的下端面之间,硅胶膜片3上部的活门腔体构成控制腔,硅胶膜片3下部的活门腔体构成进气腔,锥形弹簧4位于控制腔内,锥形弹簧4大直径的上端位于弹簧座2c内,锥形弹簧4小直径的下端顶住硅胶膜片3上表面的中心部分,硅胶膜片3的下表面与活门座1c的上端口贴合。其工作原理是:当控制孔进入气体,控制腔充满气体,硅胶膜片上表面受压,克服进气腔内气体对硅胶膜片压力,硅胶膜片中心部分带有硬芯的橡胶圆片压紧活门座,进气腔气体停止流入出气腔向外输出,此时,由于控制腔充满气体,硅胶膜片圆环形凸起的截面形状为倒U字形部位受压变形过大,进入进气腔环形槽,易破损;当控制孔放出气体,控制腔泄压,硅胶膜片上表面不受压,硅胶膜片中心部分带有硬芯的橡胶圆片向上脱开活门座,进气腔气体开始流入出气腔向外输出,此时,由于控制腔泄压,硅胶膜片圆环形凸起的截面形状为倒U字形部位随硅胶圆片向上运动,硅胶膜片向上,空间受限,硅胶膜片圆环形凸起的截面形状为倒U字形部位受上方实体挤压,扭出变形,造成硅胶膜片圆环形凸起部分易损。其缺点是:硅胶膜片在两种工作状态易损,控制腔冲压状态,硅胶膜片圆环形凸起的截面形状为倒U字形部位进入进气腔环形槽内,扭出变形,造成硅胶膜片圆环形凸起部分易损;控制腔泄压状态,硅胶膜片圆环形凸起的截面形状为倒U字形部位向上受上方实体挤压,扭出变形,造成硅胶膜片圆环形凸起部分易损。

发明内容

本发明的目的是:提出一种机载用膜片式活门结构,增加支撑环,限制硅胶膜片圆环形凸起的截面形状为倒U字形部位进入进气腔环形槽,增加硅胶膜片上方空间,避免硅胶膜片圆环形凸起的截面形状为倒U字形部位受上方实体挤压,以提高硅胶膜片使用寿命。

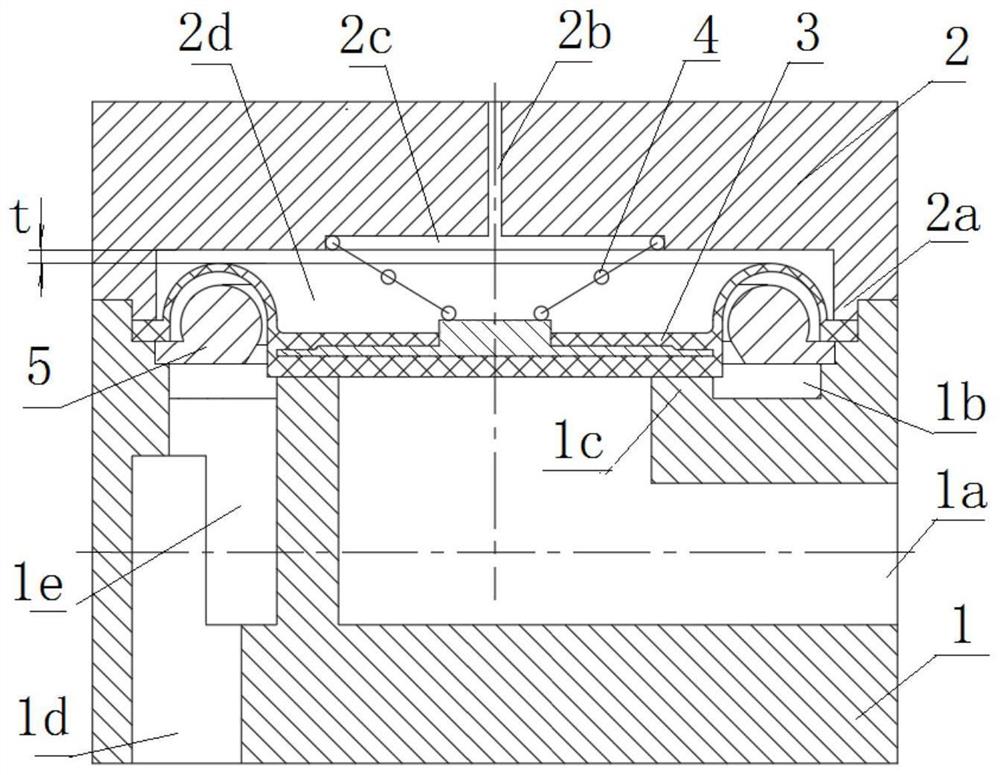

本发明的技术方案是:一种机载用膜片式活门结构,包括活门底座1、活门上盖2、硅胶膜片3和锥形弹簧4;由活门底座1和活门上盖2对合组成活门壳体,活门底座1的上表面为对合面,在活门底座1的非对合面上有进气口1d和出气口1a,在活门底座1的上表面中心有一个圆环形的台阶凹槽1b,台阶凹槽1b的中心形成带有中心孔的活门座1c,活门座1c的中心孔通过活门底座1内部的通路与出气口1a连通,活门座1c的上端面低于活门底座1的上表面并高于台阶凹槽1b的槽底,在台阶凹槽1b的槽底上有一个与进气口1d连通的进气孔1e;活门上盖2的下表面为对合面,在活门上盖2下表面的中心有一个圆形凹槽2d,在圆形凹槽2d的槽底中心有一个下凹的圆形弹簧座2c,在弹簧座2c的中心有一个贯通活门上盖2上表面的控制孔2b,在活门上盖2的下表面上、圆形凹槽2d的端口周围有一个环形凸台2a,当活门底座1和活门上盖2对合后,环形凸台2a插入活门底座1台阶凹槽1b邻接活门底座1上表面的、直径大的上段孔1f内并保持间隙配合,通过螺钉将活门底座1和活门上盖2连接为整体;硅胶膜片3是周边部分带有圆环形凸起、中心部分带有硬芯的硅胶圆片,圆环形凸起的截面形状为倒U字形,硅胶膜片3位于活门底座1的台阶凹槽1b与活门上盖2的圆形凹槽2d共同构成的活门腔内,硅胶膜片3的边缘被夹在活门底座1的台阶凹槽1b的台阶端面和活门上盖2环形凸台2a的下端面之间,硅胶膜片3上部的活门腔体构成控制腔,硅胶膜片3下部的活门腔体构成进气腔,锥形弹簧4位于控制腔内,锥形弹簧4大直径的上端位于弹簧座2c内,锥形弹簧4小直径的下端顶住硅胶膜片3上表面的中心部分,硅胶膜片3的下表面与活门座1c的上端口贴合;其特征在于:所说的台阶凹槽1b是一个两级台阶槽,它由三段孔组成,上段孔1f的直径最大,中段孔1h的直径次之,下段孔的直径最小,上段孔1f和中段孔1h之间是第一台阶端面,中段孔1h和下段孔之间是第二台阶端面,活门上盖2的环形凸台2a插入活门底座1台阶凹槽1b的上段孔1f内,硅胶膜片3的边缘被夹在活门底座1的台阶凹槽1b的第一台阶端面和活门上盖2环形凸台2a的下端面之间;在台阶凹槽1b的中段孔1h内安装有一个支撑环5,支撑环5为上面的圆形截面的上环5b的下部与下面的矩形截面的下环5a的上表面相贯连接形成的构件,下环5a的外径大于上环5b的外径,下环5a的外径与台阶凹槽1b的中段孔1h过盈配合,支撑环5的上环5b位于硅胶膜片3圆环形凸起的内腔中,支撑环5的外表面和硅胶膜片3圆环形凸起的内腔表面之间的间隙δ=2.5mm~3.5mm,硅胶膜片3圆环形凸起的上表面到活门上盖2圆形凹槽2d槽底的距离t=2.5mm~3.5mm。

本发明的优点是:提出了一种机载用膜片式活门结构,增加了支撑环,限制了硅胶膜片圆环形凸起的截面形状为倒U字形部位进入进气腔环形槽,增加了硅胶膜片上方空间,避免了硅胶膜片圆环形凸起的截面形状为倒U字形部位受上方实体挤压,提高了硅胶膜片使用寿命。

附图说明

图1是目前的一种机载用膜片式活门结构示意图。

图2是图1中活门底座1的结构示意图。

图3是本发明的结构示意图。

图4是本发明中活门底座1的结构示意图。

图5是本发明中支撑环5的结构示意图。

具体实施方式

下面对本发明做进一步详细说明。参见图3、4,一种机载用膜片式活门结构,包括活门底座1、活门上盖2、硅胶膜片3和锥形弹簧4;由活门底座1和活门上盖2对合组成活门壳体,活门底座1的上表面为对合面,在活门底座1的非对合面上有进气口1d和出气口1a,在活门底座1的上表面中心有一个圆环形的台阶凹槽1b,台阶凹槽1b的中心形成带有中心孔的活门座1c,活门座1c的中心孔通过活门底座1内部的通路与出气口1a连通,活门座1c的上端面低于活门底座1的上表面并高于台阶凹槽1b的槽底,在台阶凹槽1b的槽底上有一个与进气口1d连通的进气孔1e;活门上盖2的下表面为对合面,在活门上盖2下表面的中心有一个圆形凹槽2d,在圆形凹槽2d的槽底中心有一个下凹的圆形弹簧座2c,在弹簧座2c的中心有一个贯通活门上盖2上表面的控制孔2b,在活门上盖2的下表面上、圆形凹槽2d的端口周围有一个环形凸台2a,当活门底座1和活门上盖2对合后,环形凸台2a插入活门底座1台阶凹槽1b邻接活门底座1上表面的、直径大的上段孔1f内并保持间隙配合,通过螺钉将活门底座1和活门上盖2连接为整体;硅胶膜片3是周边部分带有圆环形凸起、中心部分带有硬芯的硅胶圆片,圆环形凸起的截面形状为倒U字形,硅胶膜片3位于活门底座1的台阶凹槽1b与活门上盖2的圆形凹槽2d共同构成的活门腔内,硅胶膜片3的边缘被夹在活门底座1的台阶凹槽1b的台阶端面和活门上盖2环形凸台2a的下端面之间,硅胶膜片3上部的活门腔体构成控制腔,硅胶膜片3下部的活门腔体构成进气腔,锥形弹簧4位于控制腔内,锥形弹簧4大直径的上端位于弹簧座2c内,锥形弹簧4小直径的下端顶住硅胶膜片3上表面的中心部分,硅胶膜片3的下表面与活门座1c的上端口贴合;其特征在于:所说的台阶凹槽1b是一个两级台阶槽,它由三段孔组成,上段孔1f的直径最大,中段孔1h的直径次之,下段孔的直径最小,上段孔1f和中段孔1h之间是第一台阶端面,中段孔1h和下段孔之间是第二台阶端面,活门上盖2的环形凸台2a插入活门底座1台阶凹槽1b的上段孔1f内,硅胶膜片3的边缘被夹在活门底座1的台阶凹槽1b的第一台阶端面和活门上盖2环形凸台2a的下端面之间;参见图5,在台阶凹槽1b的中段孔1h内安装有一个支撑环5,支撑环5为上面的圆形截面的上环5b的下部与下面的矩形截面的下环5a的上表面相贯连接形成的构件,下环5a的外径大于上环5b的外径,下环5a的外径与台阶凹槽1b的中段孔1h过盈配合,支撑环5的上环5b位于硅胶膜片3圆环形凸起的内腔中,支撑环5的外表面和硅胶膜片3圆环形凸起的内腔表面之间的间隙δ=2.5mm~3.5mm,硅胶膜片3圆环形凸起的上表面到活门上盖2圆形凹槽2d槽底的距离t=2.5mm~3.5mm。

本发明的工作原理是:硅胶膜片向下运动时,设置支撑环,避免硅胶膜片圆环形凸起的截面形状为倒U字形部位进入进气腔环形槽,受损;硅胶膜片向上运动时,增加硅胶膜片上方空间,避免硅胶膜片圆环形凸起的截面形状为倒U字形部位受上方实体挤压受损。

下面给出本发明3个实施例的主要参数,单位mm。

- 一种机载用膜片式活门结构

- 一种集调压活门和安全活门为一体的活门结构