一种深紫外高透过石英晶体制造方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及涉及人工晶体技术领域,更具体的说是涉及一种深紫外高透过石英晶体制造方法。

背景技术

石英晶体(俗称水晶)具有透光范围宽(170nm-2500nm)、光学均匀性好、透过率高等优点,是用于制作通光窗口、光学波片、旋光片等光学元件,广泛应用于高分摄像、光学仪器和光纤通讯等领域。是应用广泛的光学材料之一。

随着深紫外光源的发展,193nm准分子激光光源已被广泛应用于当前最为先进的光刻系统、眼科手术等多种领域之中。紫外石英材料作为目前少数能够应用于深紫外的光学材料之一,因其极低的光学损耗、极高的损伤阈值被广泛应用于193nm波长,其中,石英晶体材料以在高功率条件下不产生荧光受到关注。

晶体结晶过程是排杂的过程,人造石英晶体SiO

然而,石英晶体生长处于高温高压密闭环境,生长周期长且过程不可见,籽晶缺陷、原料纯度、设备污染、对流不稳定等因素导致晶体内部存在微小缺陷、增加光损耗。对于可见光至红外波段,亚微米级的包裹体和间隙离子引起的晶格畸变对光损耗造成的影响较弱(如IEC60758:2016规定:OPT I 级光学石英晶体允许存在10~100μm不高于10个/100cm

因此,如何提供一种深紫外高透过石英晶体制造方法是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种深紫外高透过石英晶体制造方法。从应用需求出发,通过同晶向培育思维模式,开发新的石英晶体生长工艺,得到可应用的深紫外高透过石英晶体材料。具体的,使用与晶体应用同晶向籽晶生长,水平悬挂向下单向结晶方式,填装经过高温煅烧的高纯石英块状原料和 KOH+NaOH等成分的矿化剂,结晶初期多次晶格匹配工艺,控制既定速率稳定生长,制成满足深紫外光学系统使用要求的人造石英晶体材料。

为了实现上述目的,本发明采用如下技术方案:

一种深紫外高透过石英晶体制造方法,包括以下步骤:

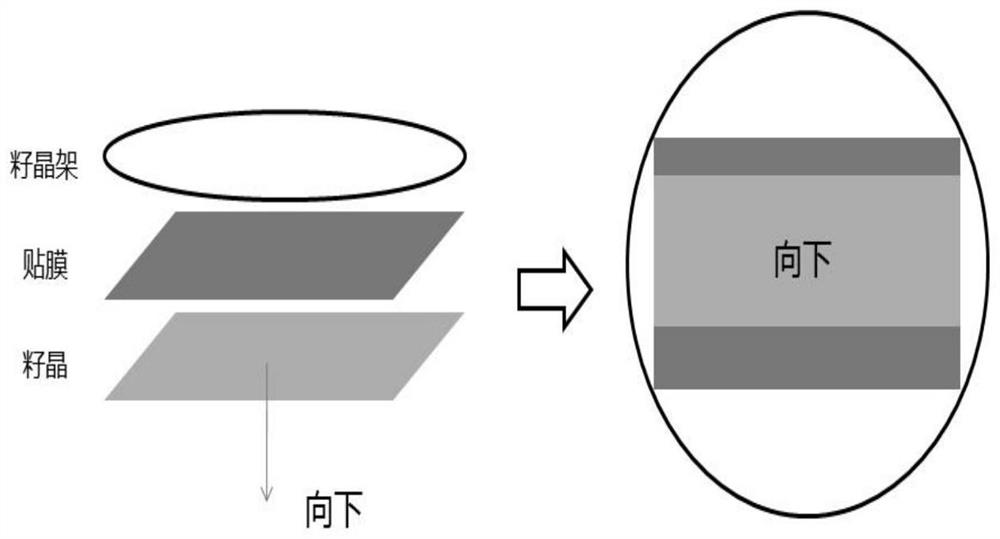

1)挑选无条纹石英晶体籽晶腐蚀后,水平悬挂固定在晶体生长架上,籽晶上表面贴膜遮挡;

2)将经提纯的石英晶体或纯度不低于99.995%石英玻璃块料破碎处理,经过水洗、酸洗、碱洗中和、水洗、煅烧、冷却,制成高纯石英块状原料;

3)高压釜内用节流隔板分成上下两个区域:结晶区和溶解区;所述溶解区内放入高纯石英块状原料;所述结晶区内放入悬挂好籽晶的晶体生长架,加入矿化剂密封;

4)升温:将高压釜在额定功率90~100%条件下,升温至240~270℃,恒温3.5~4.5h,再控制额定功率70~80%条件下,升温至350~360℃,恒温4~8h;

5)初期结晶界面控制:结晶区温度降温到310~330℃,溶解区保持 350~360℃,恒温并结晶20~30h;再调节结晶区温度提高到350~360℃,溶解区温度升至370℃~380℃,所述结晶区和溶解区皆恒温4~8h;

6)重复步骤5)2~5次;

7)恒温:再调节结晶区温度至330~350℃恒温,溶解区温度370℃~380℃不变,其中,结晶区与溶解区温差保持在20~40℃,生长压力控制在100~130 MPa,恒温恒压生长60~150d;

8)降温:生长周期完成后,控制降温速率30~50℃/天,至溶解区温度 <100℃取出。

有益效果在于:步骤2)水洗的目的是去除表面浮土等污渍;酸洗去除表面残余金属或金属氧化物;碱洗中和、水洗避免残留酸性成分影响溶液pH值;煅烧去除上一过程残余水、结晶水,降低-OH,弱化紫外波段-OH激发荧光造成透过率下降;

步骤4)石英晶体在矿化剂中随着温度升高溶解度增加,籽晶表面部分溶解有助于去除表面粗糙,优化晶格匹配,以240~270℃作为升温曲线拐点,控制溶解速率,避免籽晶厚度太小产生穿透性缺陷;

步骤5)淡化籽晶培育、放大过程中外延部分与原籽晶区域光学均匀性差异;

步骤6)多次重复可最大程度淡化均匀性差异;

步骤7)保持恒定的温度、温差、压力有助于石英晶体稳定结晶、匀速生长,可精准控制微量元素含量,避免缺陷滋生;

步骤8)低于水的沸点取出,可保障设备操作安全,避免开釜时晶体表面压力骤降造成的内应力,从而产生应力条纹,影响均匀性和透过率。

进一步的:窗口元件需去除石英晶体+x和-x区域(超出原籽晶宽度区域部分)使用;波片元件需去除石英晶体z晶向延伸区域(超出原籽晶宽度区域部分)使用,双折射率均匀性≤0.2%

优选的:步骤(1)籽晶的切型为[0001]或[11-20]晶向,宽度方向为[11-20] 晶向或[0001]晶向,长度方向为[10-10]晶向;

其中,籽晶切型的[0001]晶向具体为z,1.0~1.5mm;

籽晶切型的[11-20]晶向具体为x,1.0~1.5mm;

宽度方向[11-20]晶向具体为x;

宽度方向[0001]晶向具体为z;

长度方向[10-10]晶向具体为y。

优选的:步骤(1)腐蚀的工艺为常温下,使用饱和NH

有益效果在于:饱和NH4F浓度可控,腐蚀速率均匀,腐蚀目的去除表面粗糙。

优选的:步骤(2)破碎至30~50mm块状;

酸洗的溶液为质量浓度10~20%HCl,常温,时间30min;

煅烧升温至150~550℃,并恒温1~2h。

优选的:步骤(3)节流隔板的开孔率为7~10%;

矿化剂成分包括:0.2~1.2mol/L NaOH、0~1mol/L KOH、0.02~0.1mol/L LiOH、0.02~0.1mol/L NaNO

有益效果在于:KOH的加入可降低微量元素Na在晶体中的含量,且K 半径大于Si,相比Na更难以进入晶格;Li的加入可降低Al进入晶格;NO

优选的:步骤(4)所述额定功率为14~20kW。

进一步的:高压釜规格为内径Φ250mm。

本发明还提供了上述的制备方法制得的深紫外高透过石英晶体。

本发明还提供了石英晶体在制备晶体波片或检测设备中的应用。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种深紫外高透过石英晶体制造方法,取得的技术效果为本发明工艺制造的深紫外高透过石英晶体SiO

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为本发明提供的晶向示意图。

图2为本发明提供的z切型籽晶示意图。

图3为本发明提供的x切型籽晶示意图。

图4为本发明提供的籽晶水平悬挂示意图,其中左图为侧视图,右图为仰视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例公开了一种深紫外高透过石英晶体制造方法。

实施例1

一种深紫外高透过石英晶体制造方法,包括以下步骤:

1)挑选无条纹石英晶体籽晶腐蚀后,水平悬挂固定在晶体生长架上,籽晶上表面贴膜遮挡;

2)将经提纯的石英晶体(总杂质含量<40ppm)破碎处理,经过水洗、酸洗、碱洗中和、水洗、煅烧、冷却,制成高纯石英块状原料;

3)高压釜内用节流隔板分成上下两个区域:结晶区和溶解区;溶解区内放入高纯石英块状原料;结晶区内放入悬挂好籽晶的晶体生长架,加入矿化剂密封;

4)升温:将高压釜在额定功率90%条件下,升温至240℃,恒温3.5h,再控制为额定功率70%条件下,升温至350℃,恒温4h;

5)初期结晶界面控制:结晶区温度降温到310℃,溶解区保持350℃,结晶20h;再调节结晶区温度提高到350℃,溶解区温度升至370℃,结晶区和溶解区皆恒温4h;

6)重复步骤5)2次;

7)恒温:再调节结晶区温度至330℃恒温,溶解区温度370℃不变,其中,结晶区与溶解区温差保持在20℃,生长压力控制在100MPa,恒温恒压生长60d;

8)降温:生长周期完成后,控制降温速率30℃/天,至溶解区温度80℃取出。

为进一步优化技术方案:步骤(1)籽晶的切型为[0001],宽度方向为[11-20] 晶向,长度方向为[10-10]晶向;

其中,籽晶切型的[0001]晶向具体为z,1.0mm;

宽度方向[11-20]晶向具体为x;

长度方向[10-10]晶向具体为y。

为进一步优化技术方案:步骤(1)腐蚀的工艺为常温下,使用饱和NH

为进一步优化技术方案:步骤(2)破碎至30~50mm块状;

酸洗的溶液为质量浓度10%HCl,常温,时间30min;

煅烧升温至150℃,并恒温1h。

为进一步优化技术方案:步骤(3)节流隔板的开孔率为7%;

矿化剂成分包括:0.2mol/L NaOH、0.1mol/L KOH、0.02mol/L LiOH、 0.02mol/LNaNO

为进一步优化技术方案:步骤(4)额定功率为14kW。

实施例2

一种深紫外高透过石英晶体制造方法,包括以下步骤:

1)挑选无条纹石英晶体籽晶腐蚀后,水平悬挂固定在晶体生长架上,籽晶上表面贴膜遮挡;

2)将纯度不低于99.995%石英玻璃块料破碎处理,经过水洗、酸洗、碱洗中和、水洗、煅烧、冷却,制成高纯石英块状原料;

3)高压釜内用节流隔板分成上下两个区域:结晶区和溶解区;溶解区内放入高纯石英块状原料;结晶区内放入悬挂好籽晶的晶体生长架,加入矿化剂密封;

4)升温:将高压釜在额定功率95%条件下,升温至250℃,恒温4h,再控制为额定功率75%条件下,升温至355℃,恒温6h;

5)初期结晶界面控制:结晶区温度降温到320℃,溶解区保持355℃,结晶25h;再调节结晶区温度提高到355℃,溶解区温度升至375℃,结晶区和溶解区皆恒温6h;

6)重复步骤5)4次;

7)恒温:再调节结晶区温度至340℃恒温,溶解区温度375℃不变,其中,结晶区与溶解区温差保持在30℃,生长压力控制在120MPa,恒温恒压生长80d;

8)降温:生长周期完成后,控制降温速率40℃/天,至溶解区温度80℃取出。

为进一步优化技术方案:步骤(1)籽晶的切型为[11-20]晶向,宽度方向为[11-20]晶向,长度方向为[10-10]晶向;

其中,籽晶切型的[11-20]晶向具体为x,1.2mm;

宽度方向[11-20]晶向具体为x;

长度方向[10-10]晶向具体为y。

为进一步优化技术方案:步骤(1)腐蚀的工艺为常温下,使用饱和NH

为进一步优化技术方案:步骤(2)破碎至30~50mm块状;

酸洗的溶液为质量浓度15%HCl,常温,时间30min;

煅烧升温至350℃,并恒温1.5h。

为进一步优化技术方案:步骤(3)节流隔板的开孔率为8%;

矿化剂成分包括:0.6mol/L NaOH、0.5mol/L KOH、0.05mol/L LiOH、 0.025mol/LNaNO

为进一步优化技术方案:步骤(4)额定功率为16kW。

实施例3

一种深紫外高透过石英晶体制造方法,包括以下步骤:

1)挑选无条纹石英晶体籽晶腐蚀后,水平悬挂固定在晶体生长架上,籽晶上表面贴膜遮挡;

2)将经提纯的石英晶体(总杂质含量<40ppm)破碎处理,经过水洗、酸洗、碱洗中和、水洗、煅烧、冷却,制成高纯石英块状原料;

3)高压釜内用节流隔板分成上下两个区域:结晶区和溶解区;溶解区内放入高纯石英块状原料;结晶区内放入悬挂好籽晶的晶体生长架,加入矿化剂密封;

4)升温:将高压釜在额定功率100%条件下,升温至270℃,恒温4.5h,再控制为额定功率80%条件下,升温至360℃,恒温8h;

5)初期结晶界面控制:结晶区温度降温到330℃,溶解区保持360℃,结晶30h;再调节结晶区温度提高到360℃,溶解区温度升至380℃,结晶区和溶解区皆恒温8h;

6)重复步骤5)5次;

7)恒温:再调节结晶区温度至350℃恒温,溶解区温度380℃不变,其中,结晶区与溶解区温差保持在40℃,生长压力控制在130MPa,恒温恒压生长150d;

8)降温:生长周期完成后,控制降温速率50℃/天,至溶解区温度85℃取出。

为进一步优化技术方案:步骤(1)籽晶的切型为[0001]晶向,宽度方向为[11-20]晶向,长度方向为[10-10]晶向;

其中,籽晶切型的[0001]晶向具体为z,1.5mm;

宽度方向[11-20]晶向具体为x;

长度方向[10-10]晶向具体为y。

为进一步优化技术方案:步骤(1)腐蚀的工艺为常温下,使用饱和NH

为进一步优化技术方案:步骤(2)破碎至30~50mm块状;

酸洗的溶液为质量浓度20%HCl,常温,时间30min;

煅烧升温至550℃,并恒温2h。

为进一步优化技术方案:步骤(3)节流隔板的开孔率为10%;

矿化剂成分包括:1.2mol/L NaOH、1mol/L KOH、0.1mol/L LiOH、0.1 mol/LNaNO

为进一步优化技术方案:步骤(4)额定功率为20kW。

对实施例1~3制备得到的光学石英晶体窗口进行检测,全部满足:

微量元素分析石英晶体SiO

对比试验

对比例1

与本发明的主要区别在于原料、悬挂方式、工艺例如降温方式及矿化剂成分。

1)取用[0001]晶向(z,1.5mm)石英晶体籽晶(非无条纹),籽晶切型为长度方向为<10-10>晶向(y,200mm),宽度方向为[11-20]晶向(x,80mm),将籽晶腐蚀(常温,饱和NH

2)将30~50mm天然石英块状原料(总杂质含量52.41ppm,其中Al含量24.71ppm),经过水洗、碱洗(1.5mol/L的NaOH,常温,pH=7.5)、水洗,放入高压釜下部溶解区。

3)高压釜内用节流隔板(开孔率6.94%)分成上下两个区域:结晶区和溶解区。溶解区内放入2)原料,结晶区内放入悬挂好籽晶的晶体生长架,矿化剂NaOH(1.1mol/L)+Na

4)升温:功率控制在额定功率90%(13.5kW),温度拐点250℃。结晶区额定功率80%,升温至335℃;溶解区额定功率90%,升温至365℃。

5)恒温:保持结晶区温度335℃,溶解区温度365℃,温差30℃,压力 130MPa,恒温恒压生长。

6)降温:生长周期100天,自然降温,至底部温度80℃取出。

7)去除石英晶体+x和-x区域(超出原籽晶宽度区域部分),制成光学石英晶体窗口,微量元素分析石英晶体SiO

对比例2

与本发明区别主要在于原料、工艺例如缺少煅烧改为烘干,降温方式和矿化剂成分的变化。

1)取用<0001>晶向(z,1.5mm)石英晶体籽晶(非无条纹),籽晶切型为长度方向为[10-10]晶向(y,200mm),宽度方向为[11-20]晶向(x,80mm),将籽晶腐蚀(常温,饱和NH

2)将30~50mm提纯石英块状原料(总杂质含量39.27ppm,其中Al含量11.52ppm),经过水洗、酸洗、碱洗中和(1.5mol/L的NaOH,常温)、水洗(pH=7.2)、烘干(120℃,2h),放入高压釜下部溶解区。

3)高压釜内用节流隔板(开孔率7.89%)分成上下两个区域:结晶区和溶解区。溶解区内放入2)原料,结晶区内放入悬挂好籽晶的晶体生长架,矿化剂NaOH(1.2mol/L)+LiOH(0.05mol/L)+NaNO

4)升温:功率控制在额定功率100%(15kW),温度拐点250℃。结晶区额定功率70%,升温至335℃;溶解区额定功率90%,升温至365℃。

5)恒温:保持结晶区温度335℃,溶解区温度365℃,温差30℃,压力 120MPa,恒温恒压生长。

6)降温:生长周期100天,自然降温,至底部温度80℃取出。

7)去除石英晶体+x和-x区域(超出原籽晶宽度区域部分),制成光学石英晶体窗口,微量元素分析石英晶体SiO

对比例3

与本发明的主要区别在于原料和2)步骤处理工艺变化。

1)取用z晶向石英晶体籽晶(非无条纹),将籽晶腐蚀(常温,饱和 NH

2)将30~50mm提纯石英块状原料(总杂质含量39.27ppm,其中Al含量11.52ppm),经过水洗、碱洗(1.5mol/L的NaOH,常温,pH=7.2)、水洗,放入高压釜下部溶解区。

3)高压釜内用节流隔板(开孔率6.94%)分成上下两个区域:结晶区和溶解区。溶解区内放入2)原料,结晶区内放入悬挂好籽晶的晶体生长架,矿化剂NaOH(0.6mol/L)+KOH(0.6mol/L)+LiOH(0.05mol/L)+NaNO

4)升温:功率控制在额定功率90%(13.5kw),245℃恒温6h,控制 80%额定功率升温至350℃,恒温6h。

5)初期结晶界面控制:结晶区温度降温到315℃,溶解区温度不变,结晶24h;结晶区温度提高到350℃,溶解区温度升至380℃,恒温4h。

6)恒温:结晶区温度控制在340℃恒温,溶解区温度在375℃恒温,结晶区与溶解区温差保持在35℃,生长压力控制在120MPa,恒温恒压生长。

7)降温:生长周期100天,控制降温速率50℃/天,至底部温度80℃取出。

去除石英晶体+x和-x区域(超出原籽晶宽度区域部分),制成深紫外高透过光学石英晶体窗口,微量元素分析石英晶体SiO

对比例4

与本发明的主要区别在于原料和矿化剂变化。

1)取用z晶向石英晶体籽晶(非无条纹),将籽晶腐蚀(常温,饱和 NH4F溶液,2h),水平悬挂固定在晶体生长架,籽晶上表面贴膜遮挡。

2)将30~50mm提纯石英块状原料(总杂质含量24.93ppm,其中Al含量8.04ppm),经过水洗、酸洗、碱洗中和(1.5mol/L的NaOH,常温)、水洗(pH=7.2)、煅烧(350℃,2h),放入高压釜下部溶解区。

3)高压釜内用节流隔板(开孔率6.94%)分成上下两个区域:结晶区和溶解区。溶解区内放入2)原料,结晶区内放入悬挂好籽晶的晶体生长架,矿化剂NaOH(1.0mol/L)+Na

4)升温:功率控制在额定功率100%(15kW),245℃恒温6h,控制 70%额定功率升温至350℃,恒温6h。

5)初期结晶界面控制:结晶区温度降温到315℃,溶解区温度不变,结晶24h;结晶区温度提高到350℃,溶解区温度升至380℃,恒温4h。

6)恒温:结晶区温度控制在340℃恒温,溶解区温度在375℃恒温,结晶区与溶解区温差保持在35℃,生长压力控制在120MPa,恒温恒压生长。

7)降温:生长周期100天,控制降温速率50℃/天,至底部温度80℃取出。

去除石英晶体+x和-x区域(超出原籽晶宽度区域部分),制成深紫外高透过光学石英晶体窗口,微量元素分析石英晶体SiO

对比例5

与本发明的区别主要在于原料、升温和界面调节工艺变化。

1)取用z晶向石英晶体籽晶(非无条纹),将籽晶腐蚀(常温,饱和 NH

2)将30~50mm提纯石英块状原料(总杂质含量24.93ppm,其中Al含量8.04ppm),经过水洗、酸洗、碱洗中和(1.5mol/L的NaOH,常温)、水洗(pH=7.2)、煅烧(350℃,2h),放入高压釜下部溶解区。

3)高压釜内用节流隔板(开孔率6.94%)分成上下两个区域:结晶区和溶解区。溶解区内放入2)原料,结晶区内放入悬挂好籽晶的晶体生长架,矿化剂NaOH(1.0mol/L)+KOH(0.6mol/L)+LiOH(0.05mol/L)+NaNO

4)升温:功率控制在额定功率90%(13.5kW),245℃恒温6h,控制 75%额定功率升温至350℃,恒温6h。

5)恒温:结晶区温度调整到340℃,恒温;溶解区温度调整到375℃,恒温。结晶区与溶解区温差保持在35℃,生长压力控制在120MPa,恒温恒压生长。

6)降温:生长周期100天,控制降温速率50℃/天,至底部温度80℃取出。

去除石英晶体+x和-x区域(超出原籽晶宽度区域部分),制成深紫外高透过光学石英晶体窗口,微量元素分析石英晶体SiO

结果表明,对比例在原料或工艺步骤改变后,制备的光学石英晶体窗口性能均低于本发明。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种深紫外高透过石英晶体制造方法

- 一种深紫外高透过石英晶体制造方法