光纤激光切割机加工圆管的通用夹具及使用方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及机械加工技术领域,更具体地说,它涉及光纤激光切割机加工圆管的通用夹具及使用方法。

背景技术

光纤激光切割机是利用光纤激光发生器作为光源的激光切割机,光纤激光器是国际上新发展的一种新型光纤激光器输出高能量密度的激光束,并聚集在工件表面上,使工件上被超细焦点光斑照射的区域瞬间熔化和气化,通过数控机械系统移动光斑照射位置而实现自动切割。同体积庞大的气体激光器和固体激光器相比具有明显的优势。现在激光切割机加工圆管多等分工件,因圆管不能直接放置在工作台原因,使用现有的锯齿平台,只能一件一件加工,而且每件加工时都需要划等分线,然后按照等分线来定位起点、长度,不仅效率低,而且精度差,不适合大批量加工,费时费力,效率低下。

发明内容

针对现有技术存在的不足,本发明的目的在于提供光纤激光切割机加工圆管的通用夹具及使用方法,通过正多边形的定位块固定圆管工件的位置,而且定位块的正多边形结构与圆管工件的等分切割对应,在切割过程中,通过转动定位块即可实现圆管工件的精准切割。

本发明的上述技术目的是通过以下技术方案得以实现的:

光纤激光切割机加工圆管的通用夹具,包括固定基座和定位块,所述固定基座上设置有与圆管工件适配的定位卡位,所述固定基座的其中一个边缘设置有与定位卡位配合的长度定位基准部,所述长度定位基准部位于定位卡位的末端,所述定位块的外边缘为正多边形的结构,所述定位块与圆管工件的一端可拆卸地固定连接,一端套设有定位块的圆管工件放置于定位卡位中,定位块的底边与固定基座接触,圆管工件远离定位块的另一端抵住长度定位基准部。

在其中一个实施例中,所述定位块的中间设置有与圆管工件适配的对接孔,所述对接孔的内径与圆管工件的外径相等,所述圆管工件的一端嵌入对接孔与定位块连接。

在其中一个实施例中,所述定位块的正多边形外边缘的边数与圆管工件的等分数量相同。通过定位块的转动即可实现圆管工件的等分切割。

在其中一个实施例中,所述定位块的外边缘至少包括三条边。即定位块至少是正三角形结构,定位块的边数由几等分切割圆管工件来确定,比如当需要四等分切割圆管工件时,定位块的边数为四的倍数,即定位块可以是正四边形、正八边形或正十二边形的结构。

在其中一个实施例中,所述定位卡位包括多个定位板,多个所述定位板均设置在固定基座上,相邻两个定位板平行设置,且定位板与长度定位基准部平行设置,所述定位板上设置有多个与圆管工件适配的定位缺口。将圆管工件放置在定位板的定位缺口处,圆管工件远离定位块的一端抵住长度定位基准部,确保切割时,所有的圆管工件的切割起点一致。

在其中一个实施例中,所述固定基座的另一边缘设置有与长度定位基准部垂直的辅助基准部。辅助基准部与定位板呈相互垂直的状态,由于在切割前圆管工件需要抵住长度定位基准部,通过辅助基准部来观察所有圆管工件是否均已抵住长度定位基准部。

在其中一个实施例中,所述定位板的底端为倒T型结构,所述固定基座设置有与定位板底端配合的倒T型的第一插槽,所述定位板的底端插入固定基座的第一插槽内使定位板与固定基座固定连接。可根据待切割的圆管工件来选择适合的定位板,然后将定位板安装在固定基座上即可。

在其中一个实施例中,所述长度定位基准部的底端为倒T型结构,所述固定基座设置有与长度定位基准部底端配合的倒T型的第二插槽,所述长度定位基准部的底端插入固定基座的第二插槽内使长度定位基准部与固定基座固定连接。由于需要切割的圆管工件的尺寸和定位板的高度不同,如果长度定位基准部的高度过高,会影响光纤激光切割机的切割效果,因此需要根据待切割圆管工件的尺寸和定位板的高度来选择合适高度的长度定位基准部,将长度定位基准部的底端插入固定基座的第二插槽内,长度定位基准部即可与固定基座实现固定连接。

光纤激光切割机加工圆管的通用夹具的使用方法,包括定位和切割两个步骤;

定位:将多个圆管工件放置在定位卡位上,圆管工件的一端抵住长度定位基准部,使多个圆管工件的切割起点一致,根据圆管工件的等分切割数量来选择对应的正多边形结构的定位块,圆管工件嵌入定位块的对接孔内与定位块固定连接,定位块的底边与固定基座接触使圆管工件稳定放置在定位卡位上,圆管工件的顶端形成稳定的切割平面;

切割:光纤激光切割机对定位卡位上的圆管工件进行切割,切割完成后,转动定位块使圆管工件随之转动,将圆管工件上已完成切割的位置转出切割平面,将圆管工件上未切割的位置转动至切割平面处,然后光纤激光切割机再次进行切割,重复上述操作,直至圆管工件完成等分切割,将圆管工件与定位块分离,卸下圆管工件。

在其中一个实施例中,在同一次加工中,可以同时加工不同等分切割数量的圆管工件;

在定位步骤中,同时选用不同正多边形的定位块,根据圆管工件的等分切割数量来选择对应的正多边形结构的定位块,使圆管工件与相应的定位块固定连接;

在切割步骤中,光纤激光切割机对定位卡位上的圆管工件进行切割,切割完成后,转动定位块使圆管工件随之转动,将圆管工件上已完成切割的位置转出切割平面,将圆管工件上未切割的位置转动至切割平面处,然后光纤激光切割机再次进行切割,重复上述操作,等分切割数量少的圆管工件先完成切割,从固定基座上先卸下完成切割的圆管工件,未完成切割的圆管工件继续进行切割,直至所有圆管工件完成切割,将圆管工件与定位块分离,从固定基座上卸下剩余的圆管工件。

本发明具有以下有益效果:

本发明的定位块起到确定圆管工件等分切割数量的作用,定位块为正多边形结构,与圆管工件需要等分切割的数量相同,同时定位块的底边与圆管工件切割时的切割平面平行,定位块的底部与固定基座接触,使圆管工件稳定放置在定位卡位上,此时圆管工件的顶端为切割平面,通过正多边形的定位块固定圆管工件的位置,而且定位块的正多边形结构与圆管工件的等分切割对应,在切割过程中,通过转动定位块即可实现圆管工件的精准切割。

本发明具有结构简单、操作方便和切割加工的成品精度较高的优点,本发明的固定基座可一次性放置多个工件,提高了切割加工的工作效率,有效地减少了人工定位的时间。

附图说明

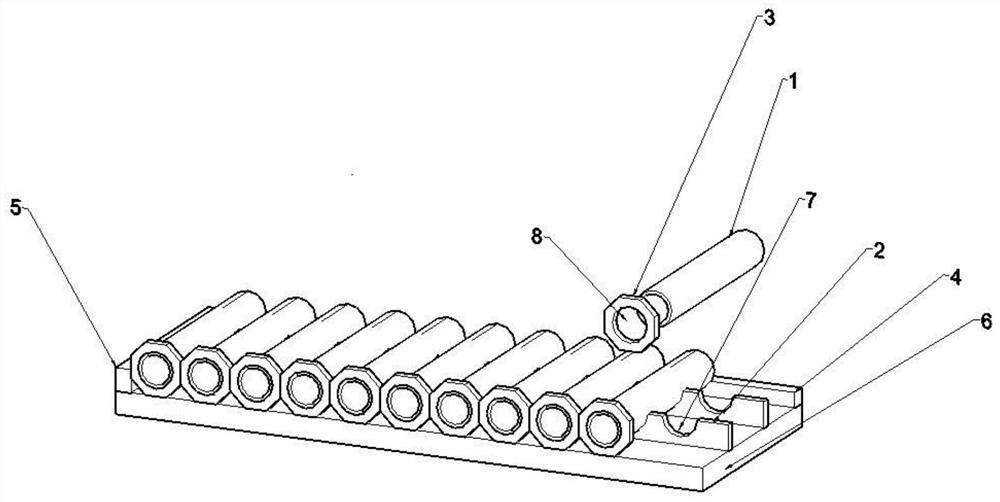

图1是本发明的示意图。

图中:1-圆管工件,2-定位板,3-定位块,4-长度定位基准部,5-辅助基准部,6-固定基座,7-定位缺口,8-对接孔。

具体实施方式

下面结合附图和实施例,对本发明进行详细描述。

值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

如图1所示,本发明提供一种光纤激光切割机加工圆管的通用夹具,包括固定基座6和定位块3,所述固定基座6上设置有与圆管工件1适配的定位卡位,所述固定基座6的其中一个边缘设置有与定位卡位配合的长度定位基准部4,所述长度定位基准部4位于定位卡位的末端,所述定位块3的外边缘为正多边形的结构,所述定位块3与圆管工件1的一端可拆卸地固定连接,一端套设有定位块3的圆管工件1放置于定位卡位中,定位块3的底边与固定基座6接触,圆管工件1远离定位块3的另一端抵住长度定位基准部4。其中,固定基座6需用厚度较大的板材,防止在切割过程中固定基座6发生热变形导致圆管工件1串动,在圆管工件1放置在定位卡位上,圆管工件1的一端与定位块3固定连接后,定位块3的底边刚好可与固定基座6接触,即,定位块3使圆管工件1升高的高度与定位卡位使圆管工件1升高的高度相同,这样才能是圆管工件1稳定放置在定位卡位上。当定位块3的外边缘边数是偶数时,相邻两个定位块3的边缘可以贴合,起到稳定圆管工件1的作用。

本发明的定位块3起到确定圆管工件1等分切割数量的作用,定位块3为正多边形结构,与圆管工件1需要等分切割的数量相同,同时定位块3的底边与圆管工件1切割时的切割平面平行,定位块3的底部与固定基座6接触,使圆管工件1稳定放置在定位卡位上,此时圆管工件1的顶端为切割平面。比如,圆管工件1需要五等分切割,则选择正五边形的定位块3来与圆管工件1的一端固定连接。由于定位块3的底端与固定基座6接触,即正五边形定位块3的底边与固定基座6接触,定位块3与定位卡位的配合使圆管工件1稳定放置在定位卡位上,圆管工件1的顶端形成稳定的切割平面,光纤激光切割机完成第一次切割后,转动定位块3使定位块3的另一条边变为底边且与固定基座6接触,此时圆管工件1上已完成切割的部分转出,圆管工件1上未切割的部分转动至圆管工件1的顶端形成新的切割平面,光纤激光切割机再次切割,重复上述步骤,直至圆管工件1完成切割。在此过程中,由于定位件转动了五次,每次转动72°,圆管工件1随之旋转,圆管工件1每次转动也是72°,因此圆管工件1上的五个切割位置在圆管工件1上均匀分布,相邻两个切割位置的夹角为72°。由此,本发明实现了圆管工件1的快速精确的等分切割。

在本实施例中,所述定位块3的中间设置有与圆管工件1适配的对接孔8,所述对接孔8的内径与圆管工件1的外径相等,所述圆管工件1的一端嵌入对接孔8与定位块3连接。对接孔8位于定位块3的中心,使得圆管工件1与定位块3连接后,圆管工件1也处于定位块3的中心,定位块3转动的角度与圆管工件1转动的角度一致。

在本实施例中,所述定位块3的正多边形外边缘的边数与圆管工件1的等分数量相同。通过定位块3的转动即可实现圆管工件1的等分切割。其中,所述定位块3的外边缘至少包括三条边。即定位块3至少是正三角形结构,定位块3的边数由几等分切割圆管工件1来确定,比如当需要四等分切割圆管工件1时,定位块3的边数为四的倍数,即定位块3可以是正四边形、正八边形或正十二边形的结构,只要在切割过程中,定位块3每次转动的角度均为90°即可。

在本实施例中,所述定位卡位包括多个定位板2,多个所述定位板2均设置在固定基座6上,相邻两个定位板2平行设置,且定位板2与长度定位基准部4平行设置,所述定位板2上设置有多个与圆管工件1适配的定位缺口7。将圆管工件1放置在定位板2的定位缺口7处,圆管工件1远离定位块3的一端抵住长度定位基准部4,确保切割时,所有的圆管工件1的切割起点一致。至少需要通过两个定位板2来承放圆管工件1,多个定位板2的定位缺口7需要一一对应,防止圆管工件1放置在定位缺口7内时圆管工件1呈歪斜状态。

在本实施例中,所述固定基座6的另一边缘设置有与长度定位基准部4垂直的辅助基准部5。辅助基准部5与定位板2呈相互垂直的状态,由于在切割前圆管工件1需要抵住长度定位基准部4,通过辅助基准部5来观察所有圆管工件1是否均已抵住长度定位基准部4。在切割相同尺寸的圆管工件1时,将圆管工件1全部放置定位卡位上,使所有圆管工件1的一端抵住长度定位基准部4后,从辅助基准部5处观察有无圆管工件1突出,如果有,则说明突出的圆管工件1未抵住辅助基准部5,需要调整突出的圆管工件1的位置。

在本实施例中,所述定位板2的底端为倒T型结构,所述固定基座6设置有与定位板2底端配合的倒T型的第一插槽,所述定位板2的底端插入固定基座6的第一插槽内使定位板2与固定基座6固定连接。可根据待切割的圆管工件1来选择适合的定位板2,然后将定位板2安装在固定基座6上即可。所述长度定位基准部4的底端为倒T型结构,所述固定基座6设置有与长度定位基准部4底端配合的倒T型的第二插槽,所述长度定位基准部4的底端插入固定基座6的第二插槽内使长度定位基准部4与固定基座6固定连接。由于需要切割的圆管工件1的尺寸和定位板2的高度不同,如果长度定位基准部4的高度过高,会影响光纤激光切割机的切割效果,因此需要根据待切割圆管工件1的尺寸和定位板2的高度来选择合适高度的长度定位基准部4,将长度定位基准部4的底端插入固定基座6的第二插槽内,长度定位基准部4即可与固定基座6实现固定连接。

结合上述实施例说明本发明的光纤激光切割机加工圆管的通用夹具的使用方法,包括定位和切割两个步骤;

定位:将多个圆管工件1放置在定位卡位上,圆管工件1的一端抵住长度定位基准部4,使多个圆管工件1的切割起点一致,根据圆管工件1的等分切割数量来选择对应的正多边形结构的定位块3,圆管工件1嵌入定位块3的对接孔8内与定位块3固定连接,定位块3的底边与固定基座6接触使圆管工件1稳定放置在定位卡位上,圆管工件1的顶端形成稳定的切割平面;

切割:光纤激光切割机对定位卡位上的圆管工件1进行切割,切割完成后,转动定位块3使圆管工件1随之转动,将圆管工件1上已完成切割的位置转出切割平面,将圆管工件1上未切割的位置转动至切割平面处,然后光纤激光切割机再次进行切割,重复上述操作,直至圆管工件1完成等分切割,将圆管工件1与定位块3分离,卸下圆管工件1。

在其中一个实施例中,在同一次加工中,可以同时加工不同等分切割数量的圆管工件1;

在定位步骤中,同时选用不同正多边形的定位块3,根据圆管工件1的等分切割数量来选择对应的正多边形结构的定位块3,使圆管工件1与相应的定位块3固定连接;

在切割步骤中,光纤激光切割机对定位卡位上的圆管工件1进行切割,切割完成后,转动定位块3使圆管工件1随之转动,将圆管工件1上已完成切割的位置转出切割平面,将圆管工件1上未切割的位置转动至切割平面处,然后光纤激光切割机再次进行切割,重复上述操作,等分切割数量少的圆管工件1先完成切割,从固定基座6上先卸下完成切割的圆管工件1,未完成切割的圆管工件1继续进行切割,直至所有圆管工件1完成切割,将圆管工件1与定位块3分离,从固定基座6上卸下剩余的圆管工件1。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 光纤激光切割机加工圆管的通用夹具及使用方法

- 一种使用光纤激光切割机加工角铁的通用夹具