用钛和/或硅微合金化的钒铝氮化物(VAlN)

文献发布时间:2023-06-19 11:17:41

技术领域

本发明关于耐磨涂层合金,其至少包含通过PVD和/或相关工艺所涂覆的过渡金属-Al-N,旨在针对高于800℃的高温应用。

背景技术

由亚稳c-TM-Al-N构成的PVD涂层因其耐磨应用而众所周知(注意:“c-”是指立方,“TM”是指过渡金属,“Al”是指铝,“N”是指氮)。

这些涂层显示出硬度、抗断裂性和抗氧化性的最佳组合。因此,即使仅施加几微米的薄涂层都带来在切削、成形和汽车和航空其它相关应用中的工具和部件的使用寿命的显著延长。

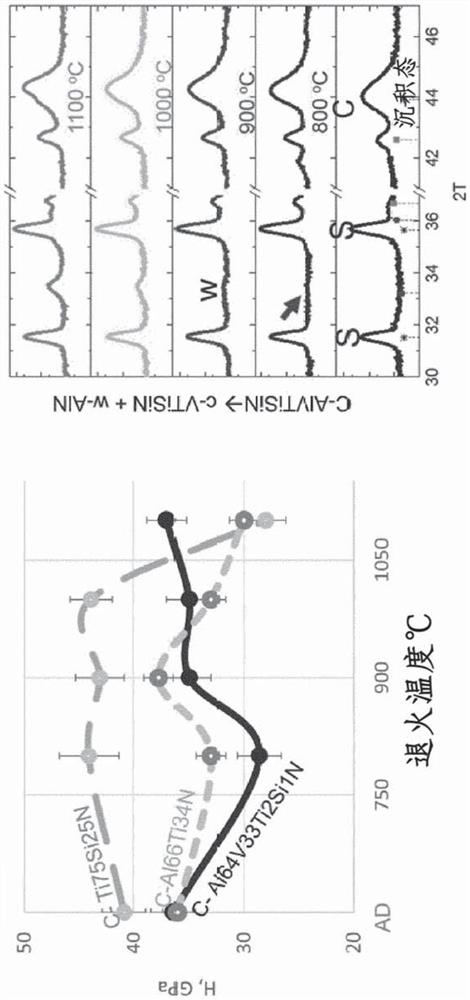

但是,这些已知的由亚稳相构成的涂层显示出有限的热稳定性,这是通过与退火温度相关的硬度(如随后在图1中示出的那样)所测量的,其表明这些涂层的可能的最高应用温度。

就此主题的一些调查研究揭示出亚稳合金c-TM-Al-N在800℃至900℃之间的中间退火温度可能显示出硬度提高。

关键挑战是在高于900℃的退火温度,在这里,亚稳合金通过以下反应分解成其各自基态,导致如也在图1中示出的硬度损失。

这种分解可如下说明:

亚稳c-TM-Al-N----->c-TMN+w-AlN (1)

其中,TM例如可以是Ti、Cr、Nb、V。

所生成的w-AlN具有较低的300GPa的弹性模量和25GPa的较低硬度。

由相变造成的上述较低硬度将这些涂层的应用温度限制到对于长达100小时的较长暴露时间下的800℃最高温度和对于长达1小时的短暂暴露时间下的900℃。

对于牵涉到更高退火温度和高于900℃且超过100小时长时间暴露的应用,这种应用例如可以是热金属加工或涡轮机覆尖密封剂施加,需要优质合金,在这里,在高于900℃的退火温度能够维持稳定的硬度。

发明内容

本发明的目的是缓解或克服一个或多个与现有技术相关的难题。特别是,本发明的目的是提供一种坚硬的、抗断裂的且抗氧化的涂层结构,其在高温是稳定的且可以通过简单且划算的方式制造。

我们已在探索不同的合金组合并且惊奇地发现了用Ti和Si微合金化的AlVN合金所显示出的异常硬度使其对于高温应用更具吸引力:

因此,在本发明的第一方面,披露一种高温稳定陶瓷涂层结构,其包含含有元素Al、V和N的微合金,其可通过气相沉积工艺来生产。

本发明语境中的术语“高温稳定涂层结构”特别是指如下结构,其在至少高达800℃的温度下长时间稳定,即它可以在超过800℃的温度被使用长达100小时,而没有显示出任何显著的硬度损失。

在第一方面的另一例子中,涂层结构以亚稳涂层结构形式形成,其在至少高于900℃的温度呈多相形式,尤其是呈立方相和纤锌矿相形式。

在第一方面的另一例子中,涂层结构在900℃以上具有硬度提高和/或增强的断裂韧性,硬度提高和/或断裂韧性优选与涂层结构的相变相关,尤其是基于涂层结构的相变。

在第一方面的另一例子中,涂层结构在高于900℃的温度超过50小时,优选超过75小时,尤其超过100小时的较长暴露时间内都是稳定的。在此上下文中,“稳定”尤其并非意味着相稳定,而是材料稳定。

在第一方面的另一例子中,该涂层结构具有小于10μm,优选小于1μm,尤其小于500nm的层厚度。

在第一方面的另一例子中,该涂层结构呈薄膜状或整体块状形式。

在第一方面的另一例子中,该涂层结构以多层结构形式形成。

在第一方面的另一例子中,所述微合金除了氮外仅包含铝和钒,优选按照Al与V之比为Al

在第一方面的另一例子中,该微合金除了Al、V和N外还包含其他元素,优选为Ti和/或Si,尤其在每种情况下,按照小于5原子%的量。除了这些可能的其它元素外,根据本发明的涂层结构也可以包含其它元素,优选是过渡金属,特别是Zr和/或Nb和/或Ta。

在第一方面的另一例子中,所述微合金包含Al、V和N、Ti和Si,其中,所述微合金优选以Al

在第一方面的另一例子中,涂层结构除了氮化物外也包括氧化物和/或碳化物。根据本发明的第一方面,涂层结构也可能包含硅化物和/或硼化物。

在第二方面,披露一种用于生产上述的高温稳定陶瓷涂层结构的气相沉积方法,其包括以下步骤:

-包含元素铝和钒的靶材的气化,

-将气化靶材沉积在合适的基材上以形成高温稳定陶瓷涂层结构。

根据本发明的第二方面,基材可以至少部分以金属化合物形式形成。

在第二方面的另一例子中,采用不同的靶材,其中,不同的靶材优选被同时气化。

在第二方面的另一例子中,其中一个所述靶材含有Al和V,优选按照比例Al

在第二方面的另一例子中,其中一个所述靶材含有Ti和Si,优选按照比例Ti

在第二方面的另一例子中,采用含钴的基材,其中,所述基材尤其以WC-Co形式形成。

在第二方面的另一例子中,基材温度在200℃至500℃之间,优选在300℃至450℃之间,特别是400℃。

在第二方面的另一例子中,采用反应性涂覆气体,其中,优选采用氮气作为反应性涂覆气体。根据本发明的第二方面,除了氮气外还可以采用其它气体例如氩气或甲烷作为反应性涂覆气体。

在第二方面的另一例子中,在涂覆过程中负偏电压被施加至基材,其中,偏电压小于120V,优选小于90V,更优选小于75V。

在第二方面的另一例子中,涂覆工艺以PVD涂覆工艺,优选以溅射工艺,特别是HiPIMS或电弧PVD工艺的形式形成。

在第二方面的另一例子中,上述涂层结构的多个层被相互重叠沉积以形成多层的层结构。

在第三方面,披露了将上述的涂层结构用于生产切削和成形工具的用途,特别是在汽车和/或航空业中的用途。

现在,将基于例子并借助图来详细描述本发明。

附图说明

图1示出TiN和不同的TM-Al-N的与退火温度相关的硬度演变,

图2示出被用来合成本发明涂层的组合沉积腔室(a)、本发明涂层的成分(b)和本发明涂层的金属亚晶格组成(c),

图3示出本发明的c-AlVTiSiN的与退火温度相关的硬度演变(a)和与退火温度相关的c-AlVTiSiN的X光衍射图(b)。

具体实施方式

图1示出TiN和不同的TM-Al-N的与退火温度相关的硬度演变。如图1所示,大多数的TM-Al-N,例如Ti-Al-N和Cr-Al-N和Nb-Al-N,在超过900℃的退火温度显示出硬度降低,如图1所示。与之不同,本发明的微合金化AlVN显示出与高于900℃的退火温度相关的硬度提高,如随后在图3中示出的那样。这种硬度特性是可再现的。

所提出的合金也可能具有增强的断裂韧性,其是由尤其在高于900℃的退火温度的更高的H/E比造成的,并且本发明的成分也可能对高温结构应用是有趣的。

图2示出被用来合成本发明涂层的组合沉积腔室(a)、本发明涂层的成分(b)和本发明涂层的金属亚晶格组成(c)。根据第一实施例,本发明的合金以组合方式利用由如图2所示的Al

位于图2的第二号位置的涂层已表明所要求保护的异常硬度特性。该涂层的成分在图2b和图2c中被示出。

位于第二号位置的本发明的涂层以及标准的c-Al

薄膜的硬度利用纳米压痕技术来测量,并且结构演变利用XRD与不同退火温度相关地被绘制。

图3(a)示出本发明的c-Al

注意,对于标准的c-Al

图3(b)示出根据本实施例的本发明的c-Al

c-Al

对于已知的TM-Al-N合金,w-AlN相的析出导致更低的硬度。但出乎意料地,对于本发明的涂层,尽管有w-AlN析出,硬度在提高。

涂层以工业规模在Oerlikon Innova机器上使用阴极电弧在氮气气氛中生长,压力为5帕,基材温度为400℃,偏电压为70V。在电弧放电过程中,Mag14磁场和200A电弧电流产生了27V燃弧电压。

尽管在例子中已经示出本发明的涂层通过组合式电弧沉积而生长,但具有相同成分的涂层可以通过使用具有本发明成分的靶在电弧、溅射和其它相关工艺过程中作为薄膜和整体块状形式来生长。

- 用钛和/或硅微合金化的钒铝氮化物(VAlN)

- 一种纳米复合钛铝硅氮化物刀具涂层及其制备方法