溅射系统

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及对基板进行诸如蒸镀工艺等溅射工艺的溅射系统。

背景技术

通常,为了制造显示器、太阳能电池(Solar Cell)、半导体器件等,应当在基板上形成预定的薄膜层、薄膜回路图案或光学图案。为此,会对基板进行处理工艺,例如,在基板上蒸镀特定材料的薄膜的蒸镀工艺、使用感光材料使薄膜选择性暴露的光刻工艺、去除被选择性暴露的部分的薄膜以形成图案的蚀刻工艺等。

像这样对基板进行处理工艺的装备有溅射系统。溅射系统主要用于在基板上蒸镀薄膜的蒸镀工艺,采用物理蒸镀方式实施溅射工艺。

现有技术的溅射系统包括基板传送模块、安装模块以及多个溅射模块。

所述基板传送模块用于进行基板装载操作和基板卸载操作。所述基板装载操作用于装载待进行所述溅射工艺的基板。所述基板卸载操作用于卸载完成所述溅射工艺的基板。在所述基板传送模块的内部处于大气状态下进行所述基板装载操作和所述基板卸载操作。

所述安装模块用于进行基板安装操作和基板分离操作。所述基板安装操作是将通过所述基板装载操作装载的基板安装于承载器(Carrier)。安装于所述承载器的基板通过所述基板装载操作被装载。所述基板分离操作用于将所述已完成溅射工艺的基板从所述承载器分离。完成所述基板分离操作的基板通过所述卸载操作被卸载。在所述安装模块的内部处于大气状态下进行所述基板安装操作和所述基板分离操作。

多个所述溅射模块用于对安装于所述承载器的基板进行溅射工艺。安装于所述承载器的基板是由所述基板传送模块进行的基板装载操作和由所述安装模块进行的基板安装操作而供给的。完成所述溅射工艺的基板可以在以安装于所述承载器的状态被排出到所述安装模块之后,由所述安装模块进行的基板分离操作和由所述基板传送模块进行的基板卸载操作而被卸载。多个所述溅射模块以内部处于真空的状态下进行所述溅射工艺。多个所述溅射模块与所述安装模块的之间配置有连接腔室,所述连接腔室的内部在真空状态与大气状态之间转换。

其中,在现有技术的溅射系统中,所述安装模块的内部为大气状态,因此,所述承载器会吸收大气中的水分,必然导致所述承载器的水汽压增加。因此,在现有技术的溅射系统中,所述承载器排出的脱气(Out-gasing)、水分等会对所述溅射工艺产生不良影响,因此,存在完成所述溅射工艺的基板的品质下降的问题。

发明内容

技术问题

本发明为了解决上述技术问题而被提出,旨在提供一种能够防止承载器的水汽压增加而导致已完成溅射工艺的基板的品质下降的溅射系统。

技术方案

为了解决上述技术问题,本发明可以包括如下结构。

本发明的溅射系统可以包括:基板传送部,用于供给待进行溅射工艺的基板以及排出已完成溅射工艺的基板;安装部,与所述基板传送部连接,用于将所述基板传送部供给的基板安装于承载器,以及从承载器分离所述已完成溅射工艺的基板;溅射部,与所述安装部连接,对安装于所述承载器的基板进行所述溅射工艺;水汽压管理部,与所述安装部连接,用于调节安装有所述基板的承载器的水汽压;以及转换部,分别与所述水汽压管理部和所述溅射部连接,当经过所述水汽压管理部的安装有所述基板的承载器的水汽压处于预设的基准水汽压范围以内时,将安装有所述基板的承载器供给到所述溅射部。

有益效果

根据本发明,能够实现如下效果。

本发明能够调节安装有基板的承载器的水汽压,从而能够减小承载器排出的脱气、水分等对溅射工艺产生的影响。因此,本发明能够提高已完成溅射工艺的基板的品质。

附图说明

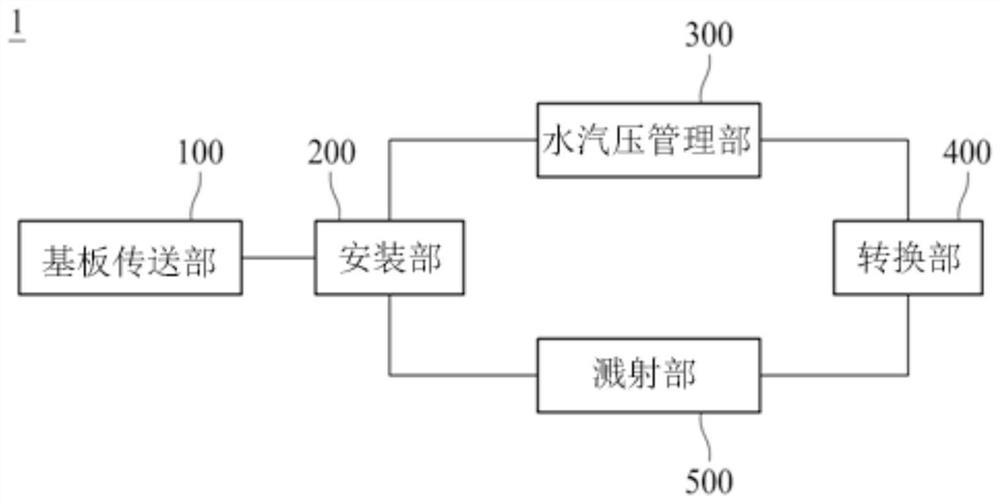

图1是本发明的溅射系统的概略框图。

图2是本发明的溅射系统中的基板传送部和安装部的概略框图。

图3是本发明的溅射系统的详细的框图。

图4及图5是本发明的溅射系统中的水汽压管理部的概略框图。

图6至图8是本发明的溅射系统中的转换部和承载器传送部的概略框图。

图9是本发明的溅射系统中的承载器管理部的概略框图。

图10是示出了本发明的溅射系统的一例的平面构成图。

附图标记

1:溅射系统 100:基板传送部

200:安装部 300:水汽压管理部

400:转换部 500:溅射部

600:承载器传送部 700:储存匣

800:更新部 900:承载器管理部

具体实施方式

下面,参照附图对本发明的溅射系统的实施例进行详细说明。

参照图1,本发明的溅射系统1对用于制造显示器、太阳能电池(Solar Cell)、半导体器件等的基板进行溅射工艺。本发明的溅射系统1可以包括基板传送部100、安装部200、水汽压管理部300、转换部400以及溅射部500。在对所述基板传送部100、所述安装部200、所述水汽压管理部300、所述转换部400以及所述溅射部500进行具体介绍之前,对本发明的溅射系统1传送所述基板的流程说明如下。

首先,所述基板传送部100装载所述待进行溅射工艺的基板,所述安装部200将所述基板安装于承载器(Carrier)。

然后,当安装有所述基板的承载器被供给到所述水汽压管理部300时,所述水汽压管理部300调节安装有所述基板的承载器的水汽压。所述水汽压可以由所述基板和所述承载器各自的含水(H

然后,当水汽压经调节的安装有所述基板的承载器被供给到所述转换部400时,所述转换部400在安装有所述基板的承载器的水汽压为预设的基准水汽压范围以内时将安装有所述基板的承载器供给到所述溅射部500。所述基准水汽压范围是使已完成所述溅射工艺的基板具有规定水平以上的品质所需的水汽压范围,其可由操作人员预先设置。所述基准水汽压范围可以通过事先的测试等导出。

然后,当安装有所述基板的承载器被供给到所述溅射部500时,所述溅射部500对安装于所述承载器的基板进行所述溅射工艺。

然后,在完成所述溅射工艺之后,当安装有所述基板的承载器被供给到所述安装部200时,在从所述承载器分离出所述已完成溅射工艺的基板之后,所述基板传送部100卸载所述已完成溅射工艺的基板。随着所述基板被分离而空载的承载器上会被安装上新的基板。

像这样,本发明的溅射系统1能够传送所述基板并对所述基板进行所述溅射工艺。

下面,参照附图对所述基板传送部100、所述安装部200、所述水汽压管理部300、所述转换部400以及所述溅射部500进行具体说明。

参照图1及图2,所述基板传送部100用于进行基板装载操作和基板卸载操作。所述基板传送部100能够进行所述基板装载操作以供给所述待进行溅射工艺的基板。所述基板传送部100能够进行所述基板卸载操作以排出所述已完成溅射工艺的基板。

所述基板传送部100可以包括基板装载模块110、基板卸载模块120以及基板传送模块130。

所述基板装载模块110用于投入所述待进行溅射工艺的基板。所述基板装载模块110能够以水平状态投入所述基板。所述基板装载模块110的内部能够在大气状态与真空状态之间转换。

所述基板卸载模块120用于排出所述已完成溅射工艺的基板。所述基板卸载模块120能够以水平状态排出所述基板。所述基板卸载模块120的内部能够在大气状态与真空状态之间转换。

所述基板传送模块130用于传送基板,以进行所述基板装载操作和所述基板卸载操作。所述基板传送模块130可以分别与所述基板装载模块110、所述基板卸载模块120以及所述安装部200连接。

所述基板传送模块130能够以将所述待进行溅射工艺的基板从所述基板装载模块110传送到所述安装部200的方式进行所述基板装载操作。所述基板传送模块130能够以在所述安装部200将所述待进行溅射工艺的基板安装于所述承载器的方式进行基板安装操作。

所述基板传送模块130能够以将所述已完成溅射工艺的基板从所述安装部200传送到所述基板卸载模块120的方式进行所述基板卸载操作。所述基板传送模块130能够以在所述安装部200将所述已完成溅射工艺的基板从所述承载器分离的方式进行基板分离操作。

所述基板传送模块130可以包括用于传送所述基板的基板传送机械手(未图示),以进行这些操作。

所述基板传送模块130的内部能够持续保持真空状态,而不转换为大气状态。此时,在所述基板装载模块110转换为真空状态之后,所述基板传送模块130能够进行所述基板装载操作。在所述基板卸载模块120转换为真空状态之后,所述基板传送模块130能够进行所述基板卸载操作。因此,所述基板传送模块130的内部能够持续地保持真空状态并进行所述基板装载操作、所述基板卸载操作、所述基板安装操作以及所述基板分离操作。

因此,本发明的溅射系统1不在大气状态的空间中传送所述承载器,而仅在真空状态的空间中传送所述承载器并进行所述溅射工艺。因此,本发明的溅射系统1能够减小所述承载器吸附大气中的水分等使所述承载器的水汽压增加的程度。因此,本发明的溅射系统1能够减小所述承载器排出的脱气(Out-gasing)、水分等对所述溅射工艺产生的影响,从而能够提高所述已完成溅射工艺的基板的品质。

参照图1至图3,所述安装部200用于所述基板安装操作和所述基板分离操作。在所述安装部200支撑空载的承载器的状态下,所述基板传送模块130能够将所述待进行溅射工艺的基板安装于被所述安装部200支撑的承载器上。当安装有所述已完成溅射工艺的基板的承载器被所述安装部200支撑的状态下,所述基板传送模块130能够将所述已完成溅射工艺的基板从被所述安装部200支撑的承载器上分离。所述安装部200的内部能够持续地保持真空状态,而不转换为大气状态。所述安装部200可以与所述基板传送部100、所述水汽压管理部300以及所述溅射部500连接。

所述安装部200可以包括安装模块210。所述安装模块210用于支撑所述承载器。所述承载器可以是空载的承载器或安装有基板的承载器。所述安装模块210能够以水平状态支撑所述承载器。

所述安装部200可以包括变换模块220。所述变换模块220能够使所述承载器在水平状态与垂直状态之间变换。所述变换模块220能够旋转所述安装模块210,从而使所述承载器在水平状态与垂直状态之间变换。当所述变换模块220使所述承载器变换为水平状态时,能够进行所述基板安装操作和所述基板分离操作。通过所述变换模块220,能够以垂直状态从所述安装模块210向所述水汽压管理部300供给安装有所述基板的承载器。通过所述变换模块220,能够以垂直状态从所述溅射部500向所述安装模块210供给安装有所述基板的承载器。另一方面,能够以水平状态在所述水汽压管理部300、所述转换部400以及所述溅射部500之间传送安装有所述基板的承载器或空载的承载器。

参照图1至图4,所述水汽压管理部300用于调节安装有所述基板的承载器的水汽压。本发明的溅射系统1能够利用所述水汽压管理部300来减小安装有所述基板的承载器的水汽压,因此,能够进一步减小所述承载器排出的脱气、水分等对所述溅射工艺产生的影响。因此,本发明的溅射系统1能够进一步提高所述已完成溅射工艺的基板的品质。所述水汽压管理部300可分别与所述安装部200及所述转换部400连接。所述水汽压管理部300的内部能够持续地保持真空状态,而不转换为大气状态。

所述水汽压管理部300可以包括装载腔室310、多个管理腔室320、装载测量机构330以及管理控制机构340。

所述装载腔室310与所述安装部200连接。安装有所述基板的承载器可以从所述安装部200被供给到所述装载腔室310。所述装载腔室310能够将安装有所述基板的承载器供给到多个所述管理腔室320中的任一个。此时,从所述装载腔室310接收安装有所述基板的承载器的管理腔室与所述装载腔室310连接。

各个所述管理腔室320用于调节安装有所述基板的承载器的水汽压。各个所述管理腔室320能够进行排出内部气体的排气及提高内部温度的加热中的至少一个操作,以调节安装有所述基板的承载器的水汽压。能够通过各个所述管理腔室320具有的排气机构进行排出内部气体的排气。排出内部气体的排气流量越增加,越能够减小安装有所述基板的承载器的水汽压。能够通过各个所述管理腔室320具有的加热机构进行提高内部温度的加热。提高内部温度的加热温度越高,越能够减小安装有所述基板的承载器的水汽压。各个所述管理腔室320可以包括所述排气机构和所述加热机构中的至少一个。多个所述管理腔室320可以彼此连接。因此,能够沿传送方向(SM箭头方向)传送安装有所述基板的承载器并依次经过多个所述管理腔室320。在图4及图5中,所述水汽压管理部300包括三个管理腔室320、320'、320",但不限于此,所述水汽压管理部300也可以包括两个或四个以上的管理腔室320。

所述装载测量机构330用于测量被供给到所述装载腔室310的安装有所述基板的承载器的水汽压。在安装有所述基板的承载器被供给到所述装载腔室310之后,所述装载测量机构330测量所述装载腔室310内部的水汽压,从而测量安装有所述基板的承载器的水汽压。此时,所述装载测量机构330还能够通过从安装有所述基板的承载器被供给到所述装载腔室310之前的水汽压减去安装有所述基板的承载器被供给到所述装载腔室310之后的水汽压,从而计算出安装有所述基板的承载器的水汽压。所述装载测量机构330能够利用残余气体分析仪(RGA,Residual Gas Analysis)来测量安装有所述基板的承载器的水汽压。所述装载测量机构330可以配置于所述装载腔室310的内部或所述装载腔室310的外部。

所述管理控制机构340根据所述装载测量机构330所测量的水汽压来控制各个所述管理腔室320调节水汽压的调节量。所述管理控制机构340能够根据所述装载测量机构330所测量的水汽压来控制各个所述管理腔室320,以调节各个所述管理腔室320排出内部气体的排气流量和提高内部温度的加热温度中的至少一个。因此,安装有所述基板的承载器能够依次经过多个所述管理腔室320并逐渐地调节其水汽压。因此,本发明的溅射系统1能够将需要调节安装有所述基板的承载器的水汽压的调节量分配给各个所述管理腔室320以进行调节。另外,本发明的溅射系统1能够根据在所述溅射部500中进行所述溅射工艺的工艺时间等,将所述水汽压管理部300调节水汽压所需的时间分配给各个所述管理腔室320。因此,本发明的溅射系统1即便利用所述水汽压管理部300调节水汽压也不会增加总工艺时间,或者能够减少总工艺时间增加的程度。

通过防止安装有所述基板的承载器的水汽压在短时间内被急剧地调节,能够防止所述基板和所述承载器发生变形等现象。所述管理控制机构340能够控制各个所述管理腔室320具有的排气机构和加热机构中的至少一个。当所述管理控制机构340控制所述排气机构时,所述管理控制机构340能够利用自动压力控制器(APC,Automatic PressureController)根据所述装载测量机构330测量的水汽压来控制所述排气机构。

所述管理控制机构340可以包括管理设置模块341及管理控制模块342。

所述管理设置模块341用于设置各个所述管理腔室320调节水汽压的调节量。当所述装载测量机构330所测量的水汽压高于所述基准水汽压范围的最大值时,所述管理设置模块341能够根据所述装载测量机构330所测量的水汽压来设置各个所述管理腔室320的调节量。所述管理设置模块341利用按照所述装载测量机构330所测量的各个水汽压匹配有各个所述管理腔室320的调节量的基准数据,根据所述装载测量机构330所测量的水汽压来设置各个所述管理腔室320的调节量。所述基准数据为通过事先的测试等导出,可以由操作人员预先存储在所述管理设置模块341中。所述管理设置模块341能够根据所述装载测量机构330所测量的水汽压来设置各个所述管理腔室320排出内部气体的排气流量和提高内部温度的加热温度中的至少一个。所述管理设置模块341对各个所述管理腔室320设置的设定值可以是彼此相同的值也可以是彼此不同的值。

所述管理控制模块342能够根据由所述管理设置模块341设置的设定值来控制多个所述管理腔室320。所述管理控制模块342能够根据由所述管理设置模块341设置的设定值来控制各个所述管理腔室320具有的排气机构和加热机构中的至少一个。因此,能够使安装有所述基板的承载器经过多个所述管理腔室320并依次减小其水汽压。

像这样,当所述管理设置模块341根据所述装载测量机构330所测量的水汽压来设置各个所述管理腔室320的调节量时,所述水汽压管理部300能够按照设定值来控制各个所述管理腔室320,而不确认各个所述管理腔室320对安装有所述基板的承载器的水汽压的调节程度。

其中,所述水汽压管理部300还能够确认各个所述管理腔室320对安装有所述基板的承载器的水汽压的调节程度,并根据所确认的结果来补正各个所述管理腔室320中设置的设定值。为此,如图5所示,所述水汽压管理部300可以包括多个管理测量机构350。

各个所述管理测量机构350用于测量被供给到所述管理腔室320的安装有所述基板的承载器的水汽压。各个所述管理测量机构350以与所述装载测量机构330相同的方式测量水汽压,因此,省略对此具体说明。所述水汽压管理部300可以包括与所述管理腔室320相同数量的管理测量机构350。图5示出了所述水汽压管理部300包括三个管理腔室320、320'、320"和三个管理测量机构350、350'、350",但不限于此,所述水汽压管理部300也可以包括两个或四个以上的所述管理腔室320和所述管理测量机构350。

当具备多个所述管理测量机构350时,所述管理设置模块341能够根据所述装载测量机构330所测量的水汽压对各个所述管理腔室320设置目标减小值,以使安装有所述基板的承载器经过多个所述管理腔室320时依次减小水汽压。所述管理设置模块341能够利用所述基准数据,根据所述装载测量机构330所测量的水汽压来对各个所述管理腔室320设置目标减小值。

此时,所述管理控制机构340可以进一步包括管理补正模块343。所述管理补正模块343利用各个所述管理测量机构350所测量的水汽压来补正由所述管理设置模块341对各个所述管理腔室320设置的目标减小值。对其具体说明如下。

首先,在前一个管理腔室320与由所述管理设置模块341设置的目标减小值相对应地调节安装有所述基板的承载器的水汽压之后,供给到后一个管理腔室320'。所述前一个管理腔室320和所述后一个管理腔室320'是以安装有所述基板的承载器的传送方向(SM箭头方向)为基准配置的前一个和后一个。

然后,当安装有所述基板的承载器被供给到所述后一个管理腔室320'时,所述管理测量机构350能够测量位于所述后一个管理腔室320'的安装有所述基板的承载器的水汽压。

然后,所述管理补正模块343能够对所述前一个管理腔室320设置的目标减小值和所述管理测量机构350对所述后一个管理腔室320'测量的安装有所述基板的承载器的水汽压进行对比。当对比结果显示目标减小值与所述管理测量机构350所测量的水汽压不相同时,所述管理补正模块343能够补正所述后一个管理腔室320'的目标减小值。此时,所述管理补正模块343能够以增减所述后一个管理腔室320'的排气流量和加热温度中的至少一个的方式补正所述后一个管理腔室320'的目标减小值。当所述前一个管理腔室320的后方配置有多个管理腔室320'、320"时,所述管理补正模块343能够补正对位于后方的所有多个管理腔室320'、320"设置的目标减小值。另一方面,当对比结果显示目标减小值与所述管理测量机构350所测量的水汽压相同时,所述管理补正模块343能够保持原值,而不对所述后一个管理腔室320'的目标减小值进行补正。

然后,所述管理控制模块342能够根据由所述管理设置模块341设置的目标减小值或由所述管理补正模块343补正的目标减小值来控制多个所述管理腔室320。

像这样,所述水汽压管理部300能够确认在各个所述管理腔室320对安装有所述基板的承载器的水汽压的调节程度,并根据确认结果来补正对各个所述管理腔室320设置的设定值从而进行控制。因此,本发明的溅射系统1能够提高将安装有所述基板的承载器的水汽压调节到所述基准水汽压范围以内的操作的准确性。

参照图1至图7,所述转换部400与所述水汽压管理部300和所述溅射部500连接。当经过所述水汽压管理部300的安装有所述基板的承载器的水汽压为所述基准水汽压范围以内时,所述转换部400将安装有所述基板的承载器供给到所述溅射部500。当经过所述水汽压管理部300的安装有所述基板的承载器的水汽压超出所述基准水汽压范围时,所述转换部400不会将安装有所述基板的承载器供给到所述溅射部500。因此,本发明的溅射系统1能够仅对水汽压为所述基准水汽压范围以内的安装有基板的承载器进行所述溅射工艺。因此,本发明的溅射系统1能够提高所述已完成溅射工艺的基板的品质。

所述转换部400可以包括转换腔室410、转换测量机构420以及转换判断机构430。

所述转换腔室410与所述水汽压管理部300连接。因此,安装有所述基板的承载器能够经过所述水汽压管理部300被供给到所述转换腔室410。所述水汽压管理部300具有的多个管理腔室320中的最后一个管理腔室320可以与所述转换腔室410连接。

所述转换测量机构420能够测量所述转换腔室410接收的安装有所述基板的承载器的水汽压。所述转换测量机构420以与所述装载测量机构330相同的方式测量水汽压,因此省略对此具体说明。

所述转换判断机构430用于判断所述转换测量机构420所测量的水汽压是否处于所述基准水汽压范围以内。所述基准水汽压范围可以通过事先测试等导出并预先存储在所述转换判断机构430中。当所述转换判断机构430判断出安装有所述基板的承载器的水汽压为所述基准水汽压范围以内时,所述转换腔室410能够将安装有所述基板的承载器供给到所述溅射部500。当所述转换判断机构430判断出安装有所述基板的承载器的水汽压超出了所述基准水汽压范围时,所述转换腔室410能够将安装有所述基板的承载器排出到承载器传送部600。所述承载器传送部600用于管理承载器。

参照图1至图6,所述溅射部500用于进行所述溅射工艺。所述溅射部500可以分别与所述安装部200和所述转换部400连接。当从所述转换部400接收安装有所述基板的承载器时,所述溅射部500能够对安装于所述承载器的基板进行所述溅射工艺。当完成所述溅射工艺时,所述溅射部500能够将安装有所述基板的承载器供给到所述安装部200。在所述安装部200中,在进行从所述承载器分离所述基板的所述基板分离操作之后,进行在空载的承载器上安装新的基板的所述基板安装操作。所述溅射部500能够持续地保持真空状态,而不转换为大气状态。

所述溅射部500与所述水汽压管理部300可以彼此对置。当所述水汽压管理部300沿所述传送方向(SM箭头方向)传送安装有所述基板的承载器并调节水汽压时,所述溅射部500能够沿所述传送方向(SM箭头方向)的反方向传送安装有所述基板的承载器并进行所述溅射工艺。

所述溅射部500可以包括工艺腔室510及卸载腔室520。

所述工艺腔室510用于进行所述溅射工艺。所述工艺腔室510可以分别与所述转换部400和所述卸载腔室520连接。所述溅射部500也可以包括多个所述工艺腔室510。虽未图示,但所述溅射部500还可以进一步包括缓冲腔室。所述缓冲腔室可以位于所述卸载腔室520、所述工艺腔室510以及所述转换部400之间。

所述卸载腔室520用于向所述安装部200卸载完成所述溅射工艺的安装有所述基板的承载器。所述卸载腔室520可以与所述工艺腔室510和所述安装部200连接。

参照图1至图7,本发明的溅射系统1可以包括承载器传送部600。

所述承载器传送部600与所述转换部400连接。当安装有所述基板的承载器的水汽压超出所述基准水汽压范围时,所述转换部400能够将安装有所述基板的承载器排出到所述承载器传送部600。

所述承载器传送部600可包括承载器排出腔室610及承载器供给腔室620。

所述承载器排出腔室610与所述转换部400连接。所述承载器排出腔室610可以与储存匣700连接。所述储存匣700用于储存安装有所述基板的承载器。所述储存匣700还能够进一步储存空载的承载器。当由所述转换部判断出安装有所述基板的承载器的水汽压超出所述基准水汽压范围时,该安装有基板的承载器会从所述转换部400经所述承载器排出腔室610被排出到所述储存匣700。所述储存匣700能够持续保持大气状态或真空状态。当所述储存匣700保持大气状态时,所述承载器传送部600能够在大气状态与真空状态之间转换。当所述储存匣700保持真空状态时,所述承载器传送部600能够持续保持真空状态,而不转换为大气状态。

所述承载器供给腔室620用于将由所述储存匣700供给的承载器供给到所述转换部400。当安装有所述基板的承载器经所述承载器排出腔室610被排出到所述储存匣700时,所述承载器供给腔室620能够将空载的承载器供给到所述转换部400,从而进行承载器更换操作。

所述承载器传送部600可以包括供给测量机构630。

所述供给测量机构630用于测量所述承载器供给腔室620接收的所述承载器的水汽压。所述供给测量机构630能够在所述承载器供给腔室620接收到所述承载器之后,测量所述承载器供给腔室620内部的水汽压,从而测量所述承载器的水汽压。此时,所述供给测量机构630还能够通过从所述承载器供给腔室620接收到所述承载器之前的水汽压减去所述承载器供给腔室620接收到所述承载器之后的水汽压,从而计算出所述承载器的水汽压。所述供给测量机构630能够利用残余气体分析仪(RGA)来测量所述承载器的水汽压。当所述供给测量机构630所测量的水汽压为预设的基准承载器水汽压范围以内时,所述承载器供给腔室620能够将所述承载器供给到所述转换部400。所述基准承载器水汽压范围是使所述已完成溅射工艺的基板具有规定水平以上的品质的所述承载器的水汽压范围,其可以由操作人员预先设置。所述基准承载器水汽压范围可以通过事先测试等导出。

所述承载器传送部600可以包括供给控制机构640。所述供给控制机构640用于根据所述供给测量机构630所测量的水汽压来控制所述承载器供给腔室620调节水汽压的调节量。

当所述供给测量机构630所测量的水汽压高于所述基准承载器水汽压范围时,所述供给控制机构640能够控制所述承载器供给腔室620,以使所述承载器供给腔室620调节排出内部气体的排气流量和提高内部温度的加热温度中的至少一个。所述供给控制机构640能够将所述承载器供给腔室620控制为,所述供给测量机构630所测量的水汽压越大,越增加所述承载器供给腔室620的排气流量和加热温度中的至少一个。所述供给控制机构640能够控制所述承载器供给腔室620具有的排气机构和加热机构中的至少一个。当所述供给控制机构640控制所述排气机构时,所述供给控制机构640能够利用所述自动压力控制器(APC)并根据所述供给测量机构630所测量的水汽压来控制所述排气机构。

当所述供给测量机构630所测量的水汽压低于所述基准承载器水汽压范围时,所述供给控制机构640能够控制所述承载器供给腔室620,以调节向所述承载器供给腔室620提供的外部气体的供给流量。所述供给控制机构640能够将所述承载器供给腔室620控制为,所述供给测量机构630所测量的水汽压越小,越增加所述承载器供给腔室620的供给流量。所述供给控制机构640能够控制所述承载器供给腔室620具有的供给机构。所述供给机构用于向所述承载器供给腔室620的内部供给外部气体。外部气体可以是含有水分(H

当所述供给测量机构630所测量的水汽压为所述基准承载器水汽压范围以内时,所述承载器供给腔室620能够将所述承载器供给到所述转换部400。被所述转换部400接收的承载器经所述溅射部500供给到所述安装部200,并在所述安装部200安装上所述基板。

像这样,所述承载器传送部600能够在将新的承载器的水汽压调节为所述基准承载器水汽压范围以内之后,供给到所述转换部400。因此,本发明的溅射系统1即便是更换了承载器,也能够容易地进行在将所述基板安装于更换的承载器之后利用所述水汽压管理部300将水汽压调节为所述基准水汽压范围以内的操作。

参照图1至图8,所述承载器排出腔室610能够调节由所述转换部400供给的安装有所述基板的承载器的水汽压。所述承载器排出腔室610能够进行排出内部气体的排气及提高内部温度的加热中的至少一个操作,以调节安装有所述基板的承载器的水汽压。排出内部气体的排气能够由所述承载器排出腔室610具有的排气机构进行。排出内部气体的排气流量越增加,越能够减小安装有所述基板的承载器的水汽压。提高内部温度的加热能够由所述承载器排出腔室610具有的加热机构进行。提高内部温度的加热温度越高,越能够减小安装有所述基板的承载器的水汽压。所述承载器排出腔室610可以包括所述排气机构和所述加热机构中的至少一个。

此时,所述承载器传送部600可以包括排出测量机构650。

所述排出测量机构650用于在所述承载器排出腔室610调节安装有所述基板的承载器的水汽压之后,测量位于所述承载器排出腔室610的安装有所述基板的承载器的水汽压。所述排出测量机构650还能够通过从所述承载器排出腔室610调节安装有所述基板的承载器的水汽压之前的水汽压减去所述承载器排出腔室610调节安装有所述基板的承载器的水汽压之后的水汽压,从而计算出位于所述承载器排出腔室610的安装有所述基板的承载器的水汽压。所述排出测量机构650能够利用残余气体分析仪(RGA)来测量安装有所述基板的承载器的水汽压。

当所述排出测量机构650所测量的水汽压为所述基准水汽压范围以内时,所述承载器排出腔室610能够将安装有所述基板的承载器供给到所述转换部400。所述转换部400能够利用所述转换测量机构420来测量安装有所述基板的承载器的水汽压,当利用所述转换判断机构430判断出安装有所述基板的承载器的水汽压处于所述基准水汽压范围以内时,能够将安装有所述基板的承载器供给到所述溅射部500。因此,本发明的溅射系统1通过调节所述承载器排出腔室610接收的安装有所述基板的承载器的水汽压,能够延长所述承载器的更换周期,从而能够减少运行成本。

当所述排出测量机构650所测量的水汽压高于所述基准水汽压范围的最大值时,所述承载器排出腔室610能够根据所述排出测量机构650所测量的水汽压来重复进行排出内部气体的排气及提高内部温度的加热中的至少一个操作。此时,所述承载器排出腔室610能够根据所述排出测量机构650所测量的水汽压来重复进行排出内部气体的排气及提高内部温度的加热中的至少一个操作,直到满足预设的中止条件。所述预设的中止条件为以下两个中的至少一个:从安装有所述基板的承载器被供给到所述承载器排出腔室610起经过预设的基准时间;以及在安装有所述基板的承载器(称作第一承载器)位于所述承载器排出腔室610的状态下,所述水汽压管理部300或所述转换部400判断出安装有其他基板的承载器(称作第二承载器)的水汽压超出了所述基准水汽压范围。所述水汽压管理部300或所述转换部400中判断出所述第二承载器的水汽压超出了所述基准水汽压范围表示,所述装载腔室310、所述管理腔室320或所述转换腔室410中判断出所述第二承载器的水汽压超出了所述基准水汽压范围。此时,能够停止调节位于所述承载器排出腔室610的所述第一承载器的水汽压并将所述第一承载器排出,以将所述第二承载器投入所述承载器排出腔室610。因此,本发明的溅射系统1能够防止在所述承载器排出腔室610中无谓地重复进行安装有所述基板的承载器的水汽压的调节操作而导致承载器的更换时间延长。

当所述排出测量机构650所测量的水汽压低于所述基准水汽压范围的最小值时,所述承载器排出腔室610不经调节安装有所述基板的承载器的水汽压便将安装有所述基板的承载器排出到所述储存匣700。

另一方面,当所述转换测量机构420所测量的水汽压高于所述基准水汽压范围的最大值且高于预设的基准排出值时,所述承载器排出腔室610不经调节安装有所述基板的承载器的水汽压便将安装有所述基板的承载器排出到所述储存匣700。因此,本发明的溅射系统1能够防止在所述承载器排出腔室610中无谓地进行安装有所述基板的承载器的水汽压的调节操作,从而防止承载器的更换时间延迟。所述基准排出值为难以通过调节水汽压来调节到所述基准水汽压范围以内的水汽压,可以由操作人员预先设置。所述基准排出值可以是大于所述基准水汽压范围的最大值的值。所述基准排出值可以通过事前测试等导出并预先存储在所述承载器排出腔室610中。当所述转换测量机构420所测量的水汽压高于所述基准水汽压范围的最大值且为预设的基准排出值以下时,所述承载器排出腔室610能够调节安装有所述基板的承载器的水汽压。

参照图1至图8,本发明的溅射系统1可以包括更新部800(示于图3)。

所述更新部800用于根据所述装载测量机构330所测量的水汽压来更新各个所述管理腔室320调节水汽压的调节量的基准数据。所述更新部800能够利用空载的承载器经过所述水汽压管理部300时被调节水汽压而导致所述空载的承载器所发生的水汽压变化量、以及安装有所述基板的承载器经过所述水汽压管理部300时被调节水汽压而导致安装有所述基板的承载器所发生的水汽压变化量来更新所述基准数据。因此,所述管理设置模块341能够利用通过所述更新部800更新的基准数据,根据所述装载测量机构330所测量的水汽压来设置各个所述管理腔室320的调节量。因此,本发明的溅射系统1能够进一步提高将安装有所述基板的承载器的水汽压调节为所述基准水汽压范围以内的操作的准确性。

参照图1至图9,本发明的溅射系统1可以包括承载器管理部900(示于图9)。

所述承载器管理部900用于管理所述承载器的使用寿命。所述承载器管理部900能够利用水汽压来检出随着被重复用于所述溅射工艺而达到使用寿命的承载器。因此,本发明的溅射系统1能够防止已达到使用寿命的承载器继续使用于所述溅射工艺而意外地产生不良品的现象。

所述承载器管理部900可以包括存储模块910、基板水汽压计算模块920、承载器水汽压计算模块930以及判断模块940。

所述存储模块910用于存储卸载测量机构530所测量的空载的承载器的水汽压。所述空载的承载器没有经过所述溅射工艺。例如,所述空载的承载器经所述储存匣700、所述承载器传送部600以及没有进行所述溅射工艺的工艺腔室510被供给到所述卸载腔室520。所述卸载测量机构530用于测量位于所述卸载腔室520的所述空载的承载器的水汽压。所述卸载测量机构530能够测量所述卸载腔室520内部的水汽压,从而测量位于所述卸载腔室520的所述空载的承载器的水汽压。此时,所述卸载测量机构530能够通过从所述卸载腔室520接收所述空载的承载器之前的水汽压减去所述卸载腔室520接收所述空载的承载器之后的水汽压,来计算出所述空载的承载器的水汽压。所述卸载测量机构530能够利用残余气体分析仪(RGA)来测量所述空载的承载器的水汽压。存储于所述存储模块910的所述空载的承载器的水汽压可以是利用多个承载器测量出的多个水汽压的平均值。

所述基板水汽压计算模块920用于计算所述基板的水汽压。所述基板水汽压计算模块920能够通过从所述装载测量机构330所测量的安装有所述基板的承载器的水汽压减去所述存储模块910中存储的所述空载的承载器的水汽压,来计算出所述基板的水汽压。此时,由所述装载测量机构330测量水汽压的安装有所述基板的承载器是,由所述卸载测量机构530测量水汽压的空载的承载器在所述安装部200中安装上所述基板之后被供给到所述装载腔室310的。因此,所述基板水汽压计算模块920能够通过从未进行所述溅射工艺的安装有所述基板的承载器的水汽压减去未进行所述溅射工艺的承载器的水汽压,来计算出未进行所述溅射工艺的基板的水汽压。由所述基板水汽压计算模块920计算出的所述基板的水汽压可以是利用多个承载器和多个基板计算出的多个水汽压的平均值。

所述承载器水汽压计算模块930用于计算在所述溅射部500进行了所述溅射工艺的承载器的水汽压。当在所述溅射部500进行了所述溅射工艺的承载器由所述安装部200安装上新的基板并被供给到所述装载腔室310之后通过所述装载测量机构330测量其水汽压时,所述承载器水汽压计算模块930能够通过从所测量的水汽压减去所述基板水汽压计算模块920所测量的所述基板的水汽压,来计算出在所述溅射部500进行了所述溅射工艺的承载器的水汽压。这是因为通过所述安装部200安装于所述承载器的新的基板还未进行所述溅射工艺,因此与所述基板水汽压计算模块920计算出的所述基板的水汽压大致相同。

所述判断模块940用于判断所述承载器是否达到使用寿命。当所述承载器水汽压计算模块930计算出的所述承载器的水汽压为预设的寿命水汽压以上时,所述判断模块940能够判断为所述承载器已达到使用寿命。所述寿命水汽压为已达到使用寿命的承载器的水汽压,能够通过事先测试等导出并由操作人员预先设置。由所述判断模块940判断为已达到使用寿命的承载器能够以安装有所述基板的状态,并经过所述转换部400和所述承载器传送部600被排出到所述储存匣700。当所述承载器水汽压计算模块930计算出的所述承载器的水汽压低于预设的寿命水汽压时,所述判断模块940能够判断为所述承载器还存有使用寿命。此时,所述承载器能够在以安装有所述基板的状态由所述水汽压管理部300调节其水汽压之后,根据所述转换部400的判断结果,被供给到所述溅射部500或所述承载器传送部600。

另一方面,在操作结束等不进行所述溅射工艺的情况下,储存在所述储存匣中的安装有基板的承载器被传送到所述承载器排出腔室610、所述转换部400、所述溅射部500以及所述安装部200之后,进行所述基板分离操作。从所述承载器分离出的基板能够由所述基板传送模块130从所述安装部200排出到所述基板卸载模块120。基板被分离后的所述承载器能够从所述安装部200经过所述水汽压管理部300、所述转换部400以及所述承载器排出腔室610被传送到所述储存匣700。

上述本发明的溅射系统1可以是如图10所示的由直列系统(In-line System)和集群系统(Cluster System)混合而成的混合系统(Hybrid System)。

以上说明的本发明不限于上述的实施例及附图,本领域技术人员能够在不脱离本发明的技术思想的范围内,进行多种替换、变形以及变更。

- 被配置为用于在基板上进行溅射沉积的系统、用于溅射沉积腔室的屏蔽装置及用于在溅射沉积腔室中提供电屏蔽的方法

- 溅射系统,控制溅射系统的方法以及操作涂布系统的方法