一种再生铝硅合金的复合细化变质剂及其制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于细化剂制备技术领域,具体涉及一种再生铝硅合金的复合细化变质剂及其制备方法。

背景技术

再生铝硅合金是由废铝再生得到,广泛应用汽车、摩托车、机械装备、五金制品等领域。再生铝硅合金的组织通常主要由α-Al晶粒、Al+Si共晶相和富Fe相组成,再生铝硅合金的力学性能与其内部组织密切相关,由于合金非平衡凝固原因,再生铝硅合金的α-Al晶粒通常呈粗大的树枝状,而共晶Si相和富Fe相则呈粗大的针片状。α-Al晶粒呈粗大的树枝状不仅会降低再生铝硅合金的强度和塑性,而且还会降低再生铝硅合金的铸造流动性,容易导致铸件充填不完整和产生组织疏松。共晶Si相和富Fe相呈粗大的针片状则容易割裂α-Al基体,成为再生铝硅合金断裂的裂纹源和裂纹扩展方向,将极大的损害再生铝硅合金的强度和塑性。

为了提高再生铝硅合金的力学性能,通常需要对再生铝硅合金进行细化变质处理,即细化变质α-Al晶粒、共晶Si相和富Fe相,使粗大树枝状α-Al晶粒转变为细小的等轴晶晶粒,使共晶Si相和富Fe相从粗大针片状转变为细小的颗粒状。

传统细化α-Al晶粒的方法是添加铝钛系细化剂,如Al-Ti-B合金或者Al-Ti-C合金晶粒细化剂。虽然铝钛系晶粒细化剂对再生铝硅合金有一定的晶粒细化作用,但细化效果仍然有限,无法完全消除粗大的树枝状α-Al晶粒,这主要是再生铝硅合金中含有大量Si原子,而Si原子与Ti原子之间具有较强的亲和力,Si原子与Ti原子之间相互作用会使Si原子覆盖在TiB

传统细化变质共晶Si相的方法是添加Na或者Sr元素。添加Na元素对共晶Si相的细化变质作用存在效果不稳定的问题,目前已基本被淘汰。而添加Sr元素,由于Sr元素与H具有很强的亲和力,容易导致再生铝硅合金液吸气,使再生铝硅合金产生气孔而降低再生铝硅合金的强度和塑性。

而目前对再生铝硅合金中粗大针片状富Fe相则一直没有找到较理想的细化变质材料,使再生铝硅合金力学性能的提高一直受到极大的限制。另外,目前为了细化变质α-Al晶粒、共晶Si相和富Fe相,通常需要同时添加多种合金材料,这种方法不仅增加了生产成本,而且容易导致效果不稳定,极大影响生产效率和提高再生铝硅合金的力学性能。因此,现有再生铝硅合金的细化变质剂仍有待改进和发展。

发明内容

本发明的目的在于克服现有技术存在的不足,提供一种再生铝硅合金的复合细化变质剂及其制备方法,通过添加复合细化变质剂,实现对粗大树枝状α-Al晶粒、粗大针片状共晶Si相和富Fe相的细化变质作用,大幅提高再生铝硅合金的强度和塑性。

为达到上述目的,本发明是通过如下手段得以实现的:

本发明第一方面提供了一种再生铝硅合金的复合细化变质剂,包括Ti,Ni,Ba,C,B,Fe,Al和不可避免的其它杂质元素。

作为优选地,所述再生铝硅合金复合细化变质剂由以下质量百分比的成分组成:Ti 3.8-4.2%,Ni 0.9-1.1%,Ba 0.8-1.2%,C 0.7-0.9%,B 0.4-0.6%,Fe ≤0.15%,余量为Al和不可避免的其它杂质元素;其它杂质元素的单个含量≤0.05%,总量≤0.15%。

传统铝钛系晶粒细化剂无法有效细化再生铝硅合金的原因是Si原子与Ti原子之间具有较强的亲和力,Si原子与Ti原子之间相互作用会使Si原子覆盖在TiB

由于金属镍的价格比较高,如果完全采用镍代替钛来制备晶粒细化剂,则会使晶粒细化剂的使用成本大幅增加。为了既保证有足够的晶粒细化效果,又不大幅增加细化剂的使用成本,发明人通过大量实验研究发现,采用镍代替部分钛,制备同时含有TiC粒子和NiC粒子的晶粒细化剂,晶粒细化剂同时具有TiC粒子的晶粒细化作用,又有NiC粒子的晶粒细化作用,通过TiC粒子和NiC粒子对α-Al晶粒的复合细化作用,可有效细化再生铝硅合金的α-Al晶粒。

传统细化变质再生铝硅合金中共晶Si相的方法是添加Na或者Sr元素。添加Na元素对共晶Si相的细化变质作用存在效果不稳定的问题,而添加Sr元素,由于Sr元素与H具有很强的亲和力,容易导致再生铝硅合金液吸气,使再生铝硅合金产生气孔而降低再生铝硅合金的强度和塑性。为了解决再生铝硅合金中共晶Si相的细化变质问题,发明人通过大量实验探索研究发现,Ba元素对再生铝硅合金中的共晶Si相具有很好的细化变质作用,添加微量的Ba元素可使粗大的针片共晶Si相细化变质为细小均匀的颗粒状弥散分布在铝基体上,从而消除粗大针片共晶Si相对再生铝硅合金强度和塑性的危害。但纯金属Ba物理性质比较活泼,在铝合金液中直接添加纯金属Ba,Ba容易被氧化燃烧,使Ba的吸收率下降。为了解决这个问题,发明人通过进一步的实验研究发现,通过添加碳酸钡粉与铝合金液进行反应,同样可以得到含Ba的铝合金液,并且不存在氧化燃烧的问题,可实现Ba元素的全部吸收,有利于降低复合细化变质剂的制备成本。

B元素的作用主要是细化变质粗大针片状富铁相。Fe元素在再生铝硅合金中的作用是有利于脱模作用,但Fe在再生铝硅合金中通常以粗大针状β-Fe富铁相形式存在于铝合金中,这些粗大针片状β-Fe富铁相为硬脆相,会严重割裂铝基体,成为再生铝硅合金断裂的裂纹源和裂纹扩展方向,危害再生铝硅合金的强度和塑性。另外,这些粗大针片状β-Fe富铁相还会与铝基体形成微电偶腐蚀,降低铝合金的耐腐蚀性能。实验研究发现,微量的B元素在合金凝固过程中可吸附在FeAl3、FeSiAl3等富铁相的生长前沿,抑制β-Fe富铁相的按针片状生长,最终可使粗大针片状β-Fe富铁相转变为细小均匀的颗粒状α-Fe富铁相,并弥散分布在铝基体内部,消除粗大针片状β-Fe富铁相对再生铝硅合金强度、塑性和耐腐蚀性能的危害,提高再生铝硅合金的强度、塑性和耐腐蚀性能。

本发明第二方面提供了一种再生铝硅合金复合细化变质剂的制备方法,包括如下步骤:

(1)按照所述复合细化变质剂的成分质量百分比组成,选用铝锭、钛粉、镍粉、碳粉、碳酸钡粉和氯化硼粉作为原材料;

(2)将镍粉和部分碳粉混合并压制成由镍粉和碳粉构成的预制块;

(3)将钛粉和剩余部分碳粉混合并压制成由钛粉和碳粉构成的预制块;

(4)将铝锭加热熔化铝液;

(5)将由镍粉和碳粉构成的预制块加入到铝液中反应10-15分钟,得到含镍、碳的铝合金液;

(6)将由钛粉和碳粉构成的预制块加入到步骤(5)的铝合金液中反应10-15分钟,得到含钛、镍、碳的铝合金液;

(7)将碳酸钡粉和氯化硼粉加入到步骤(6)的铝合金液中反应20-30分钟,得到含钛、镍、碳、钡和硼的铝合金液;

(8)对步骤(7)的铝合金液进行除气除杂处理,扒渣后再静置20-30分钟;

(9)将铝合金液的温度降至690-710℃,然后铸造成铝合金液,得到所述再生铝硅合金的复合细化变质剂。

作为优选地,步骤(1)中所述铝锭的铝含量≥99.7%,钛粉的钛含量≥99.9%,钛粉的粒径≤100微米,镍粉的镍含量≥99.9%,镍粉的粒径≤100微米,碳粉的碳含量≥99.9%,碳粉的粒径≤50微米,碳酸钡粉的碳酸钡含量≥99.99%,氯化硼粉的氯化硼含量≥99.99%,碳酸钡粉和氯化硼粉的粒径≤500微米。

上述步骤(1)中,铝锭、钛粉、镍粉、碳粉、碳酸钡粉和氯化硼粉的纯度越高,制备的细化变质剂的纯度也越高,质量肯定是越好,但铝锭、钛粉、镍粉、碳粉、碳酸钡粉和氯化硼粉的纯度越高,价格通常也是越高,这会增加细化变质剂的生产成本。因此,综合考虑细化变质剂的质量和生产成本,优选选用铝含量≥99.7%的铝锭,钛含量≥99.9%的钛粉,镍含量≥99.9%的镍粉,碳含量≥99.9%的碳粉。钛粉、镍粉和碳粉的粒径越小,越有利于钛粉和碳粉、镍粉和碳粉之间的反应生成TiC粒子和NiC粒子,但钛粉、镍粉和碳粉的粒径越小,价格也是越贵,因此,综合考虑考虑成本和效果,优选选用粒径≤100微米的钛粉、镍粉和粒径≤50微米的碳粉,碳酸钡粉的碳酸钡含量≥99.99%,氯化硼粉的氯化硼含量≥99.99%,碳酸钡粉和氯化硼粉的粒径≤500微米。

作为优选地,步骤(2)中所述镍粉和碳粉是按质量比为4.5-4.8:1的比例进行混合。

作为优选地,步骤(2)中所述混合是将镍粉和碳粉在混料机中搅拌混合,混合时间不低于1小时;所述压制是将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成预制块,压力为20-50MPa,加压时间为5-10分钟。

NiC粒子中镍和碳的质量比4.9,由于碳粉易氧化损耗,为了保证碳粉和镍粉能够充分反应生成NiC粒子,因此,上述步骤(2)中,在混合镍粉和碳粉压制成预制块时,镍粉和碳粉的质量比小于4.9,以保证预制块里有足够的碳粉与镍粉反应生成NiC粒子。

作为优选地,步骤(3)中所述混合是将钛粉和剩余部分碳粉在混料机中搅拌混合,混合时间为1-3小时;所述压制是将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成预制块,压力为20-50MPa,加压时间为5-10分钟。

作为优选地,步骤(4)中加热温度为890-910℃。

上述步骤(4)至步骤(6)中,为了确保碳粉与钛粉充分反应生成TiC粒子,镍粉与碳粉充分反应生成NiC粒子,必须将铝液温度控制在较高温度,同时反应的时间也必须足够长。如果铝液温度太低或者反应时间太短,都有可能无法确保碳粉与钛粉充分反应生成TiC粒子,镍粉与碳粉充分反应生成NiC粒子,但铝液的温度也不能宜太高或者反应时间太长,否者会引起铝液大量氧化而造成损失。特别需要说明的是,上述步骤(5)和步骤(6)中,必须将钛粉和碳粉构成的预制块和镍粉和碳粉构成的预制块分别加入到铝液中进行反应,以便碳粉与钛粉和镍粉充分反应生成TiC粒子和NiC粒子。

作为优选地,步骤(8)中所述除气除杂是采用稀有气体和铝合金精炼剂对合金液喷粉精炼。

作为优选地,步骤(8)中所述稀有气体选自氩气。

作为优选地,步骤(8)中所述铝合金精炼剂占原材料重量为0.3%;所述喷粉精炼时间为5-10分钟。

作为优选地,步骤(9)中所述铸造是将铝合金液浇注到金属模具中,冷却凝固成圆形的饼状铝合金。

本发明第三方面提供了所述再生铝硅合金复合细化变质剂在制备再生铝硅合金中的的应用。

作为优选地,所述再生铝硅合金复合细化变质剂的用量占再生铝硅合金重量的0.05-0.15%;最优选为0.1%。

添加的再生铝硅合金复合细化变质剂越多,细化变质效果越好,但过量的添加也会增加生产成本,而添加了不足也是不能起到有效的细化变质效果。由于本发明制备的复合细化变质剂对再生铝硅合金具有优异的细化变质效果,添加少量的复合细化变质剂就可以细化变质再生铝硅合金中的α-Al晶粒、共晶Si相和富Fe相。

作为优选地,所述再生铝硅合金复合细化变质剂由以下质量百分比的成分组成:Ti 3.8-4.2%,Ni 0.9-1.1%,Ba 0.8-1.2%,C 0.7-0.9%,B 0.4-0.6%,Fe ≤0.15%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

作为优选地,所述再生铝硅合金包含Si,Cu,Mg,Fe,Cr,Er,Ca,Be,Al和不可避免的杂质元素。

作为优选地,所述再生铝硅合金由以下质量分百分比的成分组成:Si 8.48-8.52%,Cu 2.18-2.22%,Mg 0.49-0.51%,Fe 0.68-0.72%,Cr 0.39-0.41%,Er 0.28-0.32%,Ca 0.18-0.22%,Be 0.09-0.11%,余量为Al和不可避免的杂质元素;不可避免的杂质元素单个含量≤0.05%,总量≤0.15%。

作为优选地,所述再生铝硅合金由以下质量分百分比的成分组成:Si 8.5%,Cu2.2%,Mg 0.5%,Fe 0.7%,Cr 0.4%,Er 0.3%,Ca 0.2%,Be 0.1%,余量为Al和不可避免的杂质元素;不可避免的杂质元素单个含量≤0.05%,总量≤0.15%。

其中,Si是再生铝硅合金的主要合金元素,Si与Al可形成Al+Si共晶液相,提高再生铝硅合金的流动性。Si还能与Mg可形成Mg

Cu是再生铝硅合金的主要强化元素,主要作用是通过固溶强化和析出相强化提高再生铝硅合金的强度。Cu与Al可形成Al

Mg在再生铝硅合金中既有固溶强化作用,还能与Si形成Mg

Fe是再生铝硅合金中不可避免的元素,适量的Fe含量可以提高再生铝硅合金的脱模性能,有利于再生铝硅合金从铸造模具中分离,另外,当富铁相呈细小均匀的颗粒状并弥散分布在铝基体内部时,还能提高再生铝硅合金的强度、耐磨和耐热性能。

Cr和Er的作用是形成Al

Ca在再生铝硅合金中的作用是消除氢脆问题,再生铝硅合金中总是不可避免的含有气体,这种气体主要是氢气,及其微量的氢气在再生铝硅合金中会引起氢脆问题,使再生铝硅合金在受力状态下容易引发氢脆断裂,添加0.18-0.22%的Ca元素,氢与Ca吸附,从而可以消除氢脆问题。

微量的Be在再生铝硅合金中的作用是保护再生铝硅合金液在高温熔炼和铸造过程中免于氧化,由于再生铝硅合金液在生产过程中长期处于高温环境中,容易导致氧化而损失。实验研究发现,添加微量的Be元素对再生铝硅合金液的氧化膜具有很好的保护作用,从而可以保护再生铝硅合金液在高温熔炼和铸造过程中免于氧化。

本发明相对于现有技术具有如下有益效果:

本发明复合细化变质剂可以同时实现对再生铝硅合金中粗大树枝状α-Al晶粒、粗大针片状共晶Si相和富Fe相的细化变质作用,使粗大的树枝状α-Al晶粒转变为细小均匀的近等轴状α-Al晶粒,使粗大的针片状共晶Si相和富Fe相转变细小均匀的共晶Si相和富Fe相,消除粗大针片状共晶Si相和富Fe相对再生铝硅合金强度和塑性的危害,显著提高再生铝硅合金的强度和塑性,解决了传统铝钛系细化剂存在的易被Si毒化、传统Na、Sr变质存在的效果不稳定和吸氢而产生气孔等问题。添加微量的本发明复合细化变质剂可使再生铝硅合金的抗拉强度提高20%以上,使伸长率提高40%以上。

附图说明

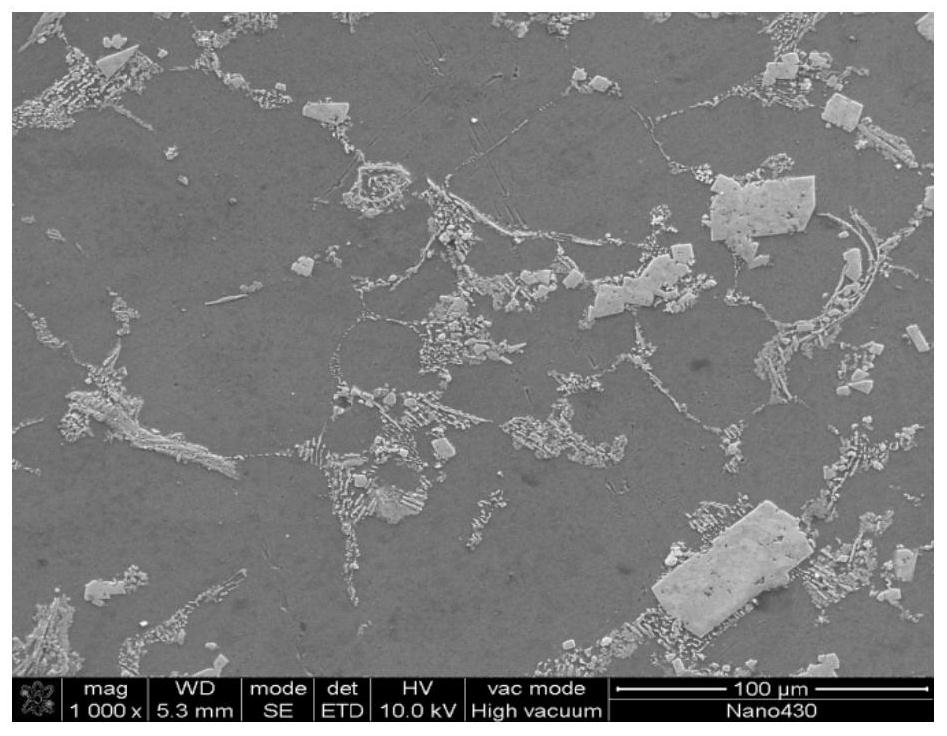

图1实施例1复合细化变质剂的扫描电镜组织图。

图2实施例1复合细化变质剂的光学显微镜组织图。

图3实施例4再生铝硅合金放大50倍的显微组织图。

图4实施例4再生铝硅合金放大200倍的显微组织图。

图5对比例再生铝硅合金放大50倍的显微组织图。

图6对比例再生铝硅合金放大200倍的显微组织图。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

一种再生铝硅合金复合细化变质剂,由以下质量百分比的成分组成:Ti 4.0%,Ni1.0%,Ba 1.0%,C 0.8%,B 0.5%,Fe 0.14%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

其制备方法依次包括如下步骤:

(1)按照所述复合细化变质剂的成分质量百分比组成,选用铝含量为99.7%的铝锭、钛含量为99.9%且粒径≤100微米的钛粉、镍含量为99.9%且粒径≤100微米的镍粉和碳含量为99.9%且粒径≤50微米的碳粉、粒径≤400微米且碳酸钡含量为99.99%的碳酸钡粉,粒径≤400微米且氯化硼含量为99.99%的氯化硼粉作为原材料;

(2)将镍粉和碳粉按质量比为4.6:1的比例在混料机中搅拌混合1小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为20MPa,加压时间为10分钟;

(3)将钛粉和剩余部分碳粉在混料机中搅拌混合1小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为20MPa,加压时间为10分钟;

(4)将铝锭在900℃加热熔化铝液;

(5)将由镍粉和碳粉构成的预制块加入到铝液中反应13分钟,得到含镍、碳的铝合金液;

(6)将由钛粉和碳粉构成的预制块加入到铝合金液中反应12分钟,得到含钛、镍、碳的铝合金液;

(7)将碳酸钡粉和氯化硼粉加入到铝合金液中反应20-30分钟,得到含钛、镍、碳、钡和硼的铝合金液;

(8)采用氩气和占原材料重量0.3%的铝合金精炼剂对铝合金液喷粉精炼7分钟进行除气除杂处理,扒渣后再静置25分钟;

(9)将铝合金液的温度降至700℃,然后浇注到金属模具中,铸造成圆形的饼状铝合金,冷却凝固后得到所述再生铝硅合金复合细化变质剂。

实施例2

一种再生铝硅合金复合细化变质剂,由以下质量百分比的成分组成:Ti 3.8%,Ni1.1%,Ba 0.8%,C 0.7%,B 0.6%,Fe 0.11%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

其制备方法依次包括如下步骤:

(1)按照所述复合细化变质剂的成分质量百分比组成,选用铝含量为99.85%的铝锭、钛含量为99.9%且粒径≤80微米的钛粉、镍含量为99.9%且粒径≤70微米的镍粉和碳含量为99.9%且粒径≤30微米的碳粉、粒径≤300微米且碳酸钡含量为99.99%的碳酸钡粉,粒径≤300微米且氯化硼含量为99.99%的氯化硼粉作为原材料;

(2)将镍粉和碳粉按质量比为4.8:1的比例在混料机中搅拌混合3小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为50MPa,加压时间为5分钟;

(3)将钛粉和剩余部分碳粉在混料机中搅拌混合2小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为50MPa,加压时间为5分钟;

(4)将铝锭在890℃加热熔化铝液;

(5)将由镍粉和碳粉构成的预制块加入到铝液中反应10分钟,得到含镍、碳的铝合金液;

(6)将由钛粉和碳粉构成的预制块加入到铝合金液中反应10分钟,得到含钛、镍、碳的铝合金液;

(7)将碳酸钡粉和氯化硼粉加入到铝合金液中反应20-30分钟,得到含钛、镍、碳、钡和硼的铝合金液;

(8)采用氩气和占原材料重量0.3%的铝合金精炼剂对铝合金液喷粉精炼5分钟进行除气除杂处理,扒渣后再静置20分钟;

(9)将铝合金液的温度降至690℃,然后浇注到金属模具中,铸造成圆形的饼状铝合金,冷却凝固后得到所述再生铝硅合金复合细化变质剂。

实施例3

一种再生铝硅合金复合细化变质剂,由以下质量百分比的成分组成:Ti 4.2%,Ni0.9%,Ba 1.2%,C 0.9%,B 0.4%,Fe 0.15%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

其制备方法依次包括如下步骤:

(1)按照所述复合细化变质剂的成分质量百分比组成,选用铝含量为99.7%的铝锭、钛含量为99.9%且粒径≤50微米的钛粉、镍含量为99.9%且粒径≤50微米的镍粉和碳含量为99.9%且粒径≤20微米的碳粉、粒径≤500微米且碳酸钡含量为99.99%的碳酸钡粉,粒径≤500微米且氯化硼含量为99.99%的氯化硼粉作为原材料;

(2)将镍粉和碳粉按质量比为4.5:1的比例在混料机中搅拌混合2小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为30MPa,加压时间为8分钟;

(3)将钛粉和剩余部分碳粉在混料机中搅拌混合1小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为40MPa,加压时间为7分钟;

(4)将铝锭在910℃加热熔化铝液;

(5)将由镍粉和碳粉构成的预制块加入到铝液中反应15分钟,得到含镍、碳的铝合金液;

(6)将由钛粉和碳粉构成的预制块加入到铝合金液中反应15分钟,得到含钛、镍、碳的铝合金液;

(7)将碳酸钡粉和氯化硼粉加入到铝合金液中反应20-30分钟,得到含钛、镍、碳、钡和硼的铝合金液;

(8)采用氩气和占原材料重量0.3%的铝合金精炼剂对铝合金液喷粉精炼10分钟进行除气除杂处理,扒渣后再静置30分钟;

(9)将铝合金液的温度降至710℃,然后浇注到金属模具中,铸造成圆形的饼状铝合金,冷却凝固后得到所述再生铝硅合金复合细化变质剂。

实施例4

一种再生铝硅合金,由以下质量分百分比的成分组成:Si 8.5%,Cu 2.2%,Mg0.5%,Fe 0.7%,Cr 0.4%,Er 0.3%,Ca 0.2%,Be 0.1%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝硅合金在720℃加热熔化成铝合金液,然后在铝合金液中加入占再生铝硅合金重量0.1%的实施例1制备的复合细化变质剂,搅拌熔化均匀后,将铝合金液浇注到金属模具中铸造成铝合金。

实施例5

一种再生铝硅合金,由以下质量分百分比的成分组成:Si 8.5%,Cu 2.2%,Mg0.5%,Fe 0.7%,Cr 0.4%,Er 0.3%,Ca 0.2%,Be 0.1%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝硅合金在720℃加热熔化成铝合金液,然后在铝合金液中加入占再生铝硅合金重量0.05%的实施例1制备的复合细化变质剂,搅拌熔化均匀后,将铝合金液浇注到金属模具中铸造成铝合金。

实施例6

一种再生铝硅合金,由以下质量分百分比的成分组成:Si 8.5%,Cu 2.2%,Mg0.5%,Fe 0.7%,Cr 0.4%,Er 0.3%,Ca 0.2%,Be 0.1%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝硅合金在720℃加热熔化成铝合金液,然后在铝合金液中加入占再生铝硅合金重量0.15%的实施例1制备的复合细化变质剂,搅拌熔化均匀后,将铝合金液浇注到金属模具中铸造成铝合金。

对比例1

一种再生铝硅合金,由以下质量分百分比的成分组成:Si 8.5%,Cu 2.2%,Mg0.5%,Fe 0.7%,Cr 0.4%,Er 0.3%,Ca 0.2%,Be 0.1%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝硅合金在720℃加热熔化成铝合金液,将铝合金液浇注到金属模具中铸造成铝合金。

验证例1

在实施例1制备的复合细化变质剂上取样,试样经磨制、抛光和腐蚀后,在LEICA-2000型光学显微镜和WRNM-JB2000型扫描电子显微镜进行观察。图1为复合细化变质剂的扫描电镜组织图,图2为复合细化变质剂的光学显微镜组织图。从图1和图2可看到,复合细化变质剂内部含有大量TiC粒子和NiC粒子,同时还含有大量Al

验证例2

在实施例4制备的再生铝硅合金和对比例制备的再生铝硅合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-2000型光学显微镜上进行观察。图3和图4分别为实施例4制备的再生铝硅合金放大50倍的显微组织和放大200倍的显微组织,图5和图6分别为对比例1制备的再生铝硅合金放大50倍的显微组织和放大200倍的显微组织。

从图3和图4可看到,在再生铝硅合金液中添加微量的本发明复合细化变质剂后,再生铝硅合金中未见有粗大的树枝状α-Al晶粒和粗大的针片状共晶Si相和富Fe相。从图5和图6可看到,对比例1由于没有添加本发明复合细化变质,再生铝硅合金中的α-Al晶粒呈粗大的树枝状,同时可看到粗大的针状共晶Si相和富Fe相。

验证例3

按国家标准GB/T16865-2013,在实施例4-6制备的再生铝硅合金和对比例1制备的再生铝硅合金上分别取样并加工成标准拉伸试样,在DNS200型电子拉伸试验机上进行室温拉伸,拉伸速度为2 mm/min,检测再生铝硅合金的抗拉强度和伸长率,检测结果如表1所示。

表1 实施例4-6和对比例制备的再生铝硅合金的拉伸力学性能

从表1可看到,添加本发明制备的复合细化变质剂后,实施例4-6制备的再生铝硅合金的抗拉强度大于450 MPa,伸长率大于12%。而对比例1未添加本发明复合细化变质剂,制备的再生铝硅合金的抗拉强度低于400 MPa,伸长率低于9%。通过比较后可以看到,添加本发明制备的复合细化变质剂可使再生铝硅合金的抗拉强度提高20%以上,使伸长率提高40%以上,说明本发明制备的复合细化变质对再生铝硅合金具有很好的细化变质效果,可以大幅度提高再生铝硅合金强度和塑性。

以上具体实施方式部分对本发明所涉及的分析方法进行了具体的介绍。应当注意的是,上述介绍仅是为了帮助本领域技术人员更好地理解本发明的方法及思路,而不是对相关内容的限制。在不脱离本发明原理的情况下,本领域技术人员还可以对本发明进行适当的调整或修改,上述调整和修改也应当属于本发明的保护范围。

- 一种再生铝硅合金的复合细化变质剂及其制备方法

- 一种提高多元铝硅合金摩擦磨损性能的复合细化变质剂