一种焚烧灰有胶凝性能的生物质秸秆燃料及其制备方法和应用

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于生物质秸秆利用技术领域,更具体的说,涉及一种焚烧灰有胶凝性能的生物质秸秆燃料及其制备方法和应用。

背景技术

生物质能源是来自于太阳能的能源,每年都能够产生大量的新生生物质,是一种十分稳定的可再生能源,这也决定了其原材料价格的低廉,随着成型技术的不断完善,加工成本的不断降低,现阶段生产的生物质颗粒燃料价格比煤等传统化石能源具有显著的可持续优势。生物质颗粒燃料其污染物比烟煤少的多:其固体残渣大多为6%左右,有的甚至仅2%左右,比煤的残渣量(18%~25%)少的多;且生物质颗粒燃料的热值大多在16000kJ/kg以上,其热值基本上跟普通烟煤相当。然而,这些生物质中的碱金属元素含量普遍较高,在其燃烧利用过程中碱金属容易与其它成灰元素如氯、硅发生化学反应,生成低熔点的物质而造成锅炉受热面结渣。例如,在玉米秸秆原样中,元素Si含量最多(21.5%),其次为K(20.6%),金属元素中的Ca含量也较多(6.83%),Na、Mg较少(0.24%、2.46%),而Al、Fe含量接近零,且微量元素P、Cl含量也较少,且多数生物质秸秆灰以硅酸钾盐为主要成分,导致熔点较低而造成锅炉积灰结渣。

生物质灰分的熔点差异很大,尤其是木质生物质和秸秆生物质之间,灰分的熔点相差 400~500℃。国外主要发展的木质生物质颗粒燃料,其灰分熔点普遍较高,一般在1200℃以上,在燃烧过程中不会出现因为积灰结渣堵塞烟道或者炉膛等问题,便于自动化连续燃烧。但在我国并不适合发展木质颗粒燃料,发展秸秆生物质颗粒燃料极为适合我国国情。我国产生量巨大的农作物秸秆主要有玉米秸秆、水稻秸秆、小麦秸秆等,这类秸秆灰分熔点普遍较低,在较低温度(700℃~900℃)时就会产生积灰结渣的问题,这些积灰结渣会堵塞烟道、炉排等,从而导致燃烧不能进行,这个温度并不能满足工业锅炉的使用,甚至不能满足一些中小型取暖锅炉的使用,给生物质颗粒燃料的发展带来很大麻烦,严重阻碍了生物质颗粒燃料产业的发展,生物质颗粒燃料灰分的积灰结渣问题已成为阻碍生物质颗粒燃料产业发展的关键问题。目前采用如下的方法可以在一定程度上提高秸秆灰分熔点:1、通过分别向玉米秸秆中掺混大豆秸秆及花生壳,可在一定程度上改善玉米秸秆灰分熔点过低的问题,但这种方法采用的是向玉米秸秆中掺混其它生物质,该方法仅对复合生物质颗粒燃料的热值、灰分等产生轻微影响,并且能够合理利用生物质能源以适应我们的需要;2、通过向玉米秸秆中掺混无机添加剂以改善玉米秸秆灰分熔点过低的问题,这种方法会对复合生物质颗粒燃料的热值,灰分等产生较大影响,所以必须合理控制掺混无机添加剂的质量百分比。

另外,我国作为农业大国,是世界上最大的磷肥生产和施用国家,据中国磷复肥工业协会统计,2016年我国磷肥(以P

同时,电石渣也是目前一种难以处理的大宗固废。电石法湿式制乙炔装置在我国被大量应用,由此产生的废渣浆(湿式电石渣,简称“电石渣”)是湿式乙炔生产中的副产物,其反应过程为:

CaCO

CaO+3C→CaC

CaC

电石渣的含水量可达到85%~95%,经沉清池沉清后含水量可到60%~70%,如果再堆放一定时间,让水分自然蒸发后,电石渣的含水量可到50%~55%,此后,如果要靠其自然降低水分,脱水将会十分困难,因此若任电石渣自然堆积,必将对环境造成严重污染。

经检索,关于制备生物质燃料的相关专利已有公开。如中国专利申请号为201711179067.6 的申请案公开了一种高效生物质固体燃料及其制备方法,由以下按重量份计的组分制成:秸秆120-150份、果壳皮30-45份、增效剂4-8份、助燃粘合剂5-9份、氧化镁8-14份、电石渣6-12份。该申请案虽然采用了秸秆和电石渣,但该申请案的固废利用率相对较低,其整体方案有待进一步改进。

发明内容

1.要解决的问题

本发明的目的在于解决目前生物质秸秆燃料燃烧会堵塞烟道炉排使得燃烧不能进行,且现有一些工业副产石膏以及电石渣等大宗固废处理不易,随意堆积会严重污染环境的问题,提供了一种焚烧灰有胶凝性能的生物质秸秆燃料及其制备方法和应用。采用本发明的技术方案能够有效解决生物质秸秆燃料燃烧堵塞烟道炉排的问题,保证燃烧顺利进行,同时也解决了磷石膏等工业副产石膏以及电石渣等大宗固废随意堆积会严重污染环境的问题,实现了大宗固废最有效、最大程度的资源化利用。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括秸秆粉末、电石渣和工业副产石膏,且各组分的质量百分比为:

秸秆粉末 80~95%

电石渣 2.5~17.5%

工业副产石膏 2.5~17.5%。

更进一步的,所述的秸秆粉末为稻草秸秆、麦秸秆、玉米秸秆、高粱秸秆、豆秸秆、棉花秸秆和油菜秸秆中的至少一种,且粉末的粒度小于5mm,优选为小于0.5mm。

更进一步的,所述的电石渣中熟石灰含量高于80%,其粒度小于0.1mm。

更进一步的,所述的工业副产石膏为磷石膏、钛石膏、柠檬酸石膏和脱硫石膏中的一种,且其粒度小于0.1mm。

更进一步的,所述的工业副产石膏优选为CaSO

本发明的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与工业副产石膏分别烘干、称重、混合搅拌均匀,然后加入秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;接着再将秸秆燃料成型坯料挤压成型或冲压成型为秸秆燃料颗粒坯体;最后将该秸秆燃料颗粒坯体自然风干或烘干后即可得到生物质秸秆燃料颗粒。

更进一步的,所述秸秆燃料成型坯料加入到磨盘挤压式秸秆燃料成型机中挤压成型时,控制其温度为100℃~300℃,挤压压力为1MPa~6MPa;秸秆燃料成型坯料加入到冲杆冲压式秸秆燃料成型机中冲压成型时,其每分钟高速冲击280次~320次。

本发明的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将所述生物质秸秆燃料颗粒投入到锅炉内进行燃烧,释放出的热量被锅炉吸收后用于热工,燃烧后剩下的秸秆炉灰可作为火山灰反应激发剂用于无机胶凝材料。

更进一步的,所述无机胶凝材料包括秸秆炉灰、人造火山灰和硅酸盐水泥熟料,其中,人造火山灰质量比为0~70%,秸秆炉灰质量比为30~100%,硅酸盐水泥熟料质量比为0~10%。

更进一步的,所述人造火山灰包括钢渣、矿渣、粉煤灰中的至少一种,且人造火山灰、秸秆炉灰以及硅酸盐水泥熟料的最优配比为:人造火山灰质量比为50~60%,秸秆炉灰质量比 30~40%,硅酸盐水泥熟料质量比为0~10%。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料,通过采用秸秆粉末、电石渣和工业副产石膏作为生物质秸秆燃料的原料,并对各原料组分种类以及质量配比进行优化设计,严格控制各组分的含量,利用秸秆、电石渣以及工业副产石膏的协同作用,共同制备得到其焚烧灰有胶凝性能的生物质秸秆燃料,有效解决了生物质秸秆燃料燃烧发生积灰结渣造成烟道炉排堵塞的问题,同时也解决了磷石膏等工业副产石膏以及电石渣等大宗固废不易处理,随意堆积会严重污染环境的问题,实现了大宗固废最有效、最大程度的资源化利用。

(2)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料,采用高温处理后具有潜在胶凝作用的原状电石渣和磷石膏等工业副产石膏作为秸秆燃料颗粒的添加成分,保证其具有一定的架构作用,使秸秆燃料的高温氧化反应程度提高,从而使其燃烧充分,降低了秸秆灰中总的碳残留率。

(3)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,通过将电石渣、工业副产石膏以及秸秆粉末混合搅拌后,再挤压成型或冲压成型为秸秆燃料颗粒坯体,从而能够制得满足需求的生物质秸秆燃料,并且还可以直接利用秸秆燃烧的部分能量作为磷石膏和电石渣固废去害化预处理和活化所需的能源,使其预处理的成本显著降低。

(4)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,通过选择性地提供两种成形方法将秸秆燃料的成型坯料成型为秸秆燃料颗粒坯体,并严格控制挤压成型时的温度和挤压压力,或控制冲压成型时的冲击频率,从而确保其制得的秸秆燃料颗粒的质量,保证其制得的秸秆燃料颗粒的密度大于1g/cm

(5)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料的应用,将生物质秸秆燃料燃烧后剩下的秸秆炉灰,用作无机胶凝材料原料中火山灰的反应激发剂,用于制备无熟料水泥产品或少熟料水泥产品,秸秆灰中石膏和氧化钙的占比较大,使高温炉灰的熔融温度提高,从而使得灰烬不会粘结炉蓖、炉膛、炉衬等锅炉的高温部件,避免其堵塞锅炉,同时也延长了锅炉使用寿命。

(6)本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料的应用,由于秸秆灰中含有火山灰反应的必要激发组成CaO和CaSO

附图说明

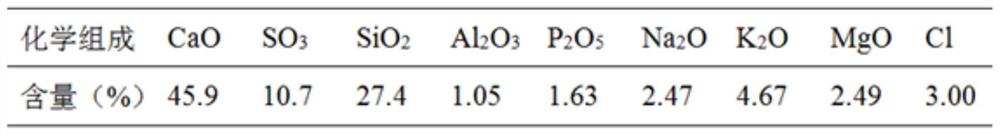

图1为本发明的实施例1中秸秆炉灰的各组分含量示意图。

具体实施方式

目前我国的磷石膏、钛石膏渣等工业副产石膏以及电石渣这些大宗固废处理不易,而随意堆积则会对环境造成较为严重的污染。另外,由于秸秆燃料中秸秆灰分熔点普遍较低,在较低温度时就会产生积灰结渣的问题,这些积灰结渣会堵塞烟道、炉排等,从而导致燃烧不能进行,给生物质颗粒燃料的发展带来很大麻烦,严重阻碍了生物质颗粒燃料产业的发展。

基于以上问题,本发明的发明人经过多次试验,最终提供了一种焚烧灰有胶凝性能的生物质秸秆燃料,利用秸秆粉末、电石渣和工业副产石膏共同制备生物质秸秆燃料。但目前,已有相关人员在研究关于秸秆燃料的制备工艺,例如背景技术中专利申请号为201711179067.6的申请案,但该申请案的发明人仅将秸秆作为生物质燃料使用,因此其使用电石渣或者脱硫石膏仅是为了提高秸秆灰的熔点,同时为了降低秸秆灰的产生量,其加入无机固废量仅为秸秆量的1%以下,固废利用率相对较低。而本发明是为了在利用秸秆部分燃烧热量的同时,将惰性固废转化为活性固废作为胶凝材料或胶凝材料的原料,通过秸秆、电石渣、工业副产石膏的协同作用,使其固废掺入量高于秸秆量的5%,则使得秸秆灰本身和电石渣、工业副产石膏经过高温后转化为有胶凝性能的原料,在秸秆燃烧所释放热量被利用的同时,将大宗固废电石渣、工业副产石膏也得到高附加值的大规模利用,固废利用率得到了有效提高。

本发明在秸秆燃料中添加一些大宗固废用于增加灰分熔点的同时,其灰分又具有较强的火山灰反应特征,这些灰分便可以代替或部分代替硅酸盐水泥熟料,用于生产低碳减排的绿色胶凝材料。具体的,本发明的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分具体包括秸秆粉末、电石渣和工业副产石膏,且各组分(干基)的质量百分比为:

秸秆粉末 80~95%

电石渣 2.5~17.5%

工业副产石膏 2.5~17.5%。

所述的秸秆粉末为稻草秸秆、麦秸秆、玉米秸秆、高粱秸秆、豆秸秆、棉花秸秆和油菜秸秆中的至少一种,且粉末的粒度小于5mm,其最优粒度为小于0.5mm。所述的电石渣中熟石灰的含量高于80%,电石渣的含水量小于40%,其粒度小于0.1mm。所述的工业副产石膏为磷石膏、钛石膏、柠檬酸石膏和脱硫石膏中的一种,优选为CaSO

本发明通过采用秸秆粉末、电石渣和工业副产石膏作为生物质秸秆燃料的原料,并对各原料组分种类进行优选,同时对各组分的质量配比进行优化设计,利用秸秆、电石渣以及工业副产石膏的协同作用制备得到其焚烧灰有胶凝性能的生物质秸秆燃料,有效解决了秸秆燃料燃烧发生积灰结渣的问题,保证燃烧能够顺利进行,且其原料来源广泛,价格低廉,不仅综合利用了废弃物,实现了大宗固废最有效、最大程度的资源化利用,还减少环境污染,实现资源的可持续发展。且本发明利用燃料燃烧产生的高温处理电石渣和磷石膏等工业副产石膏,使秸秆燃料的高温氧化反应程度提高,从而使其燃烧充分,降低了秸秆灰中总的碳残留率。

本发明还提供了一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:

1)先将电石渣与工业副产石膏分别烘干、称重、混合搅拌均匀,然后加入秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料。

2)由于秸秆物料中含有一定的纤维素和木质素,其木质素是物料中的结构单体,是苯丙烷型的高分子化合物,具有增强细胞壁、粘合纤维素的作用。木质素属非晶体,在常温下主要部分不溶于任何溶剂,没有熔点,但有软化点,当温度达到一定值时,木质素软化会导致其粘结力增加,并在一定压力作用下,使其纤维素分子团错位、变形、延展,内部相邻的生物质颗粒相互进行啮接,与磷石膏和电石渣颗粒重新组合而压制成型;因此,将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在其加热温度为100℃~300℃、挤压压力为1MPa~6Mpa的共同作用下,秸秆中的木质素熔融、软化,使坯料具有塑变性,秸秆燃料的成型坯料被挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

3)最后将该秸秆燃料颗粒自然风干或利用热空气烘干后,即可得到生物质秸秆燃料颗粒。

将秸秆燃料的成型坯料变为秸秆燃料颗粒坯体时,也可采用冲压成型。即将秸秆燃料的成型坯料加入到冲杆冲压式秸秆燃料成型机的喂料口,在高速高频率的大冲击力作用下,使其每分钟高速冲击280次~320次,大约为300次,将秸秆燃料的成型坯料冲压成型为秸秆燃料颗粒坯体,其秸秆燃料颗粒坯体的密度也大于1g/cm

本发明还提供了一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料燃烧后可用于热工,即将风干或烘干后的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,可用于热工目的;其燃烧后剩下的秸秆炉灰排出炉体后被收集起来,即为冶金窑炉炉渣及电力锅炉灰渣,可作为火山灰反应激发剂用于无机胶凝材料,如制备无熟料水泥产品或少熟料水泥产品。另外,将秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器的炉灰收集起来,也可当做火山灰反应激发剂用于无机胶凝材料。

制备无熟料水泥产品或少熟料水泥产品时,需将上述秸秆炉灰、人造火山灰和适量的硅酸盐水泥熟料进行混合研磨(若制备无熟料水泥产品,则无需加入硅酸盐水泥熟料)。其中,所述人造火山灰包括钢渣、矿渣、粉煤灰中的至少一种,混合时可将秸秆炉灰和钢渣、矿渣、粉煤灰等人造火山灰中的至少一种,以及少量硅酸盐水泥熟料(或无硅酸盐水泥熟料)混合研磨;或将秸秆炉灰和钢渣微粉、矿渣微粉、粉煤灰等人造火山灰中的至少一种,以及少量硅酸盐水泥熟料粉末(或无硅酸盐水泥熟料粉末)直接混合即可。其制备的无熟料水泥产品或少熟料水泥产品中,所述人造火山灰质量比为0~70%,秸秆炉灰质量比为30~100%,硅酸盐水泥熟料质量比为0~10%;其各组分的最优配比为:人造火山灰质量比为50~60%,秸秆炉灰质量比30~40%,硅酸盐水泥熟料质量比为0~10%。

该制备得到的无熟料或少熟料水泥的比表面积≥350m

利用本发明的秸秆炉灰制得的无熟料或少熟料水泥可以代替通用硅酸盐水泥用于混凝土配料,所配混凝土的性能在同等胶集比下,同通用水泥混凝土的力学性能、工作性能、耐久性能相同。该无熟料或少熟料水泥也可以代替通用硅酸盐水泥用于泥土固化配料,所配固化土的性能在同等胶土比下,比通用水泥固化土性能提高2倍以上。该无熟料或少熟料水泥还可以代替通用硅酸盐水泥用于细泥尾矿固化井下胶结充填和细泥尾矿地面胶结固化干堆,尾矿胶结充填体的性能和尾矿胶结固化干堆体的性能在同等胶尾比下,比通用水泥尾矿胶结体的性能提高2倍以上。该无熟料或少熟料水泥还可以代替通用硅酸盐水泥用于水泥稳定碎石层(水稳层)道路基础材料配料,所配水稳层的性能在同等胶集比下,比通用水泥水稳层性能提高50%以上,且可直接将建筑渣土代替碎石使用,水稳层性能不降低。

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的方案进行进一步的说明。在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的数值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围也应该被视为在本文中具体公开。

实施例1

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括稻秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为:稻秸秆粉末80%,电石渣10%,磷石膏10%。所述稻秸秆粉末的粒度为≤4mm,电石渣的粒度为≤0.08mm,磷石膏的含量为85%,其粒度为≤0.07mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为200℃和挤压压力为3MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂,该秸秆炉灰中包括的各组分及其含量可见图1(图1即为秸秆、电石渣、磷石膏的配比为4:1:1时的生物质燃料炉灰组成)。最后,将上述秸秆炉灰和矿渣混合研磨,其配料组分比例为:55%秸秆炉灰、45%矿渣,最终得到无熟料矿渣水泥产品,该无熟料矿渣水泥产品的比表面积为410m

实施例2

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括稻秸秆与油菜秸秆混合粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为:稻秸秆与油菜秸秆混合粉末 85%,电石渣5%,磷石膏10%。所述稻秸秆与油菜秸秆混合粉末中稻秸秆与油菜秸秆各占 50%,且该混合粉末的粒度为≤3mm;所述电石渣的粒度为≤0.05mm;所述磷石膏的粒度为≤0.06mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入稻秸秆与油菜秸秆混合粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到冲杆冲压式秸秆燃料成型机的喂料口内,在高频高速冲压的共同作用下,每分钟高速冲击300次,将秸秆燃料坯料冲压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于 1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰、矿渣和硅酸盐水泥熟料混合研磨,其配料组分比例为:50%秸秆炉灰、40%矿渣、10%硅酸盐水泥熟料,最终得到少熟料矿渣水泥产品,该少熟料矿渣水泥产品的比表面积为510m

实施例3

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末90%,电石渣7.5%,磷石膏2.5%。所述麦秸秆粉末的粒度为≤0.4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为100℃和挤压压力为6MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰、矿渣和钢渣混合研磨,其配料组分比例为:60%秸秆炉灰、20%矿渣、20%钢渣,最终得到无熟料矿渣水泥产品,该无熟料钢渣矿渣水泥产品的比表面积为550m

实施例4

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括稻秸秆粉末、电石渣和脱硫石膏,且各组分(干基)的质量百分比为稻秸秆粉末80%,电石渣17.5%,脱硫石膏 2.5%。所述稻秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述脱硫石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与脱硫石膏分别烘干、称重、混合搅拌均匀,然后加入稻秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为300℃和挤压压力为1MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰、矿渣和钢渣混合研磨,其配料组分比例为:70%秸秆炉灰、25%矿渣、5%钢渣,最终得到无熟料矿渣水泥产品,该无熟料钢渣矿渣水泥产品的比表面积为550m

实施例5

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括稻秸秆粉末、电石渣和钛石膏,且各组分(干基)的质量百分比为稻秸秆粉末80%,电石渣2.5%,钛石膏17.5%。所述稻秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述钛石膏的粒度≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与钛石膏分别烘干、称重、混合搅拌均匀,然后加入稻秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为200℃和挤压压力为5MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰、矿渣和少量硅酸盐水泥熟料混合研磨,其配料组分比例为:70%秸秆炉灰、25%矿渣、5%硅酸盐水泥熟料,最终得到少熟料矿渣水泥产品,该少熟料矿渣水泥产品的比表面积为610m

实施例6

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括稻秸秆粉末、电石渣和柠檬酸石膏,且各组分(干基)的质量百分比为稻秸秆粉末80%,电石渣2.5%,柠檬酸石膏17.5%。所述稻秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述柠檬酸石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与柠檬酸石膏分别烘干、称重、混合搅拌均匀,然后加入稻秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为300℃和挤压压力为1MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰、矿渣和少量硅酸盐水泥熟料混合研磨,其配料组分比例为:70%秸秆炉灰、25%矿渣、5%硅酸盐水泥熟料,最终得到少熟料矿渣水泥产品,该少熟料矿渣水泥产品的比表面积为610m

实施例7

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末95%,电石渣2.5%,磷石膏2.5%。所述麦秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为100℃和挤压压力为6MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,取100%秸秆炉灰研磨后,最终得到无熟料水泥产品。

实施例8

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末80%,电石渣15%,磷石膏5%。所述麦秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为100℃和挤压压力为6MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰和矿渣混合研磨,其配料组分比例为:40%秸秆炉灰、60%矿渣,最终得到无熟料矿渣水泥产品。

实施例9

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末80%,电石渣10%,磷石膏10%。所述麦秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为200℃和挤压压力为3MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰和矿渣混合研磨,其配料组分比例为:30%秸秆炉灰、70%矿渣,最终得到无熟料矿渣水泥产品。

实施例10

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末85%,电石渣10%,磷石膏5%。所述麦秸秆粉末的粒度为≤4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为200℃和挤压压力为5MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰和矿渣混合研磨,其配料组分比例为:50%秸秆炉灰、50%矿渣,最终得到无熟料矿渣水泥产品。

实施例11

本实施例的一种焚烧灰有胶凝性能的生物质秸秆燃料,其组分包括麦秸秆粉末、电石渣和磷石膏,且各组分(干基)的质量百分比为麦秸秆粉末90%,电石渣7.5%,磷石膏2.5%。所述麦秸秆粉末的粒度为≤0.4mm;所述电石渣的粒度为≤0.08mm;所述磷石膏的粒度为≤0.08mm。

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的制备方法,其制备过程如下:先将电石渣与磷石膏分别烘干、称重、混合搅拌均匀,然后加入麦秸秆粉末,继续搅拌均匀,得到秸秆燃料的成型坯料;再将秸秆燃料的成型坯料加入到磨盘挤压式秸秆燃料成型机的喂料口内,在加热温度为300℃和挤压压力为6MPa的共同作用下,将秸秆燃料坯料挤压成型为秸秆燃料颗粒坯体,冷却硬化后,秸秆燃料颗粒坯体的密度大于1g/cm

本实施例的一种如上述的焚烧灰有胶凝性能的生物质秸秆燃料的应用,将自然风干得到的秸秆燃料颗粒投入到直燃锅炉的炉膛内点火燃烧,释放出的热量被锅炉吸收后,用于生产热工用的水蒸气产品。将剩下的炉灰排出炉体后被收集起来,并将上述秸秆燃料颗粒在锅炉炉膛内直接燃烧后随烟气进入袋式收尘器回收的炉灰收集起来,作为冶金窑炉炉渣及电力锅炉灰渣用作无机胶凝材料原料中火山灰的反应激发剂。最后,将上述秸秆炉灰和矿渣混合研磨,其配料组分比例为:55%秸秆炉灰、45%矿渣,最终得到无熟料矿渣水泥产品。

- 一种焚烧灰有胶凝性能的生物质秸秆燃料及其制备方法和应用

- 基于污泥-秸秆-原煤的生物质燃料及其制备方法和燃料炉渣的应用