一种燃料电池膜电极保护膜密封结构

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及燃料电池领域,具体为一种燃料电池膜电极保护膜密封结构。

背景技术

燃料电池是一种可以将储存在H

传统燃料电池膜电极由电解质膜、阳极气体扩散电极及阴极气体扩散电极构成,由于电解质膜的外伸,导致在电堆运行过程中,膜边缘会与外界介质进行接触,引发电解质流失或冷却介质渗入质子交换膜现象,进而影响膜电极的可靠性及寿命。

基于此,本发明提出一种新型燃料电池膜电极密封方法,该密封方法在不影响膜电极放电性能的前提下,实现了将电解质膜密封在膜电极内部,隔绝电解质膜与外界介质,从而提高了膜电极的可靠性及寿命。

发明内容

本发明的目的在于提供一种燃料电池膜电极的密封方法,选择合适的保护膜,将电解质膜密封在膜电极内部,使其电解质膜与外界介质隔绝,从而提高膜电极的可靠性与寿命。

为实现上述目的,本发明采用下述技术方案:

一种燃料电池膜电极保护膜密封结构,所述膜电极包括阳极气体扩散电极、阴极气体扩散电极,以及处于阳极气体扩散电极和阴极气体扩散电极之间的电解质膜,阳极气体扩散电极和阴极气体扩散电极于电解质膜两侧中部相对设置,且阳极气体扩散电极和阴极气体扩散电极的四周边缘与电解质膜的四周边缘间相间隔,即留有距离、使电解质膜的四周边缘处形成一无阳极气体扩散电极和阴极气体扩散电极的覆盖区,

于电解质膜的二侧均分别设有一中部带通孔的环状保护膜,环状保护膜与电解质膜的四周边缘处无阳极气体扩散电极和阴极气体扩散电极的覆盖区相贴接,阳极气体扩散电极和阴极气体扩散电极分别处于二个环状保护膜的中部通孔内,通孔的形状和尺寸与阳极气体扩散电极和阴极气体扩散电极的形状和尺寸相同,二个环状保护膜的内侧边缘分别与阳极气体扩散电极和阴极气体扩散电极的四周边缘相贴接,二个环状保护膜远离电解质膜的外端四周边缘处密闭连接。

所述二个环状保护膜密闭连接端的相对面上分别设有涂层,二涂层区相对叠合后熔合为一体,实现二个环状保护膜远离电解质膜的外端处密闭连接。

另一种燃料电池膜电极保护膜密封结构,所述二个环状保护膜为一体式结构中部带通孔的环状膜,通孔的形状和尺寸与阳极气体扩散电极和阴极气体扩散电极的形状和尺寸相同,于环状膜内侧边缘内壁面上开设有一环状凹槽,于电解质膜的四周边缘处无阳极气体扩散电极和阴极气体扩散电极的覆盖区置于环状凹槽内,环状保护膜的内侧边缘分别与阳极气体扩散电极和阴极气体扩散电极的四周边缘相贴接。

所述保护膜为耐磷酸腐蚀、耐高温材料。

所述耐磷酸腐蚀材料为聚砜(PSU)、聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚苯硫醚(PPS)聚四氟乙烯(PTFE)、可溶性聚四氟乙烯(PFA)、全氟乙烯丙烯共聚物(FEP)中的任一一种。

所述保护膜的厚度为气体扩散电极厚度的5%-40%。

所述保护膜包括层叠的支撑层和涂层。

所述支撑层聚砜(PSU)、聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚苯硫醚(PPS)等耐热膜类材料,耐热温度高于400℃,且具有良好的耐酸耐碱绝缘等特性。所述涂层为聚四氟乙烯(PTFE)、全氟乙烯丙烯共聚物(FEP)、可溶性聚四氟乙烯(PFA)等高温熔融化合物,该化合物在300℃-350℃下熔融,冷却后具有良好的粘接性,同时具有耐酸耐碱绝缘等特性。

所述膜电极结构应用于高温磷酸燃料电池中。

本发明所述结构使燃料电池膜电极质子交换膜处于密封状态,既保障了质子交换膜中的电解质沿保护膜交界处流出,又阻止了冷却液等介质通过保护膜交接出渗入质子交换膜中,解决了该种燃料电池膜电极在应用过程中跑电解液渗冷却液等问题,极大的提高了膜电极的可操作性。

附图说明

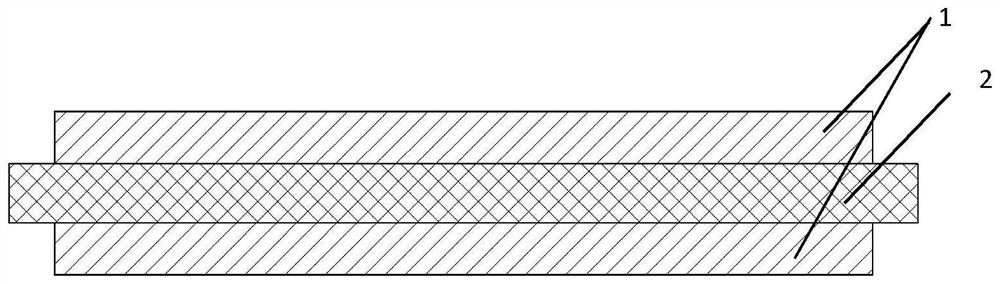

图1为气体扩散电极-电解质膜组件。

图2为保护膜。

图3为膜电极组件;图中1为气体扩散电极;2为电解质膜;3为保护膜。

具体实施方式

实施例1

一种燃料电池密封方法,包括以下步骤:

1)在膜电极制备时,首先根据需求设计方形气体扩散电极(阳极气体扩散电极、阴极气体扩散电极)的外形尺寸长宽a×b及电解质膜的外形尺寸长宽c×d。此时,控制电解质膜长宽尺寸均大于气体扩散电极长宽尺寸2-3mm。通过裁切模具,将其裁切成型。

2)将阳极气体扩散电极、阴极气体扩散电极及电解质膜通过特定工装,在一定的温度、压力压进行压合,通过膜表面的液体张力使其成为一体,称其为气体扩散电极-电解质膜组件,见图1。

3)选择燃料电池保护膜,一般选择厚度为δ=20-200μm(优选的厚度为20-120μm),对于优选厚度的保护膜,为一侧带有涂层的方形支撑膜,其支撑膜厚度一般为10-190μm(优选的厚度为10-100μm),其涂层厚度一般为5-50μm(优选的厚度为5-20μm);

4)确认保护膜涂层材料,获得其熔化温度T以及比热容C;

5)确认基材材料,获得其传热系数λ,密度ρ;

6)设计保护膜外形尺寸,二个保护膜涂层侧相对层叠放置用于熔合,外端侧相熔合后密闭连接,使保护膜呈“回”字型,即方环状,其内框形状尺寸为气体扩散电极的外缘尺寸,其形状外框尺寸为电堆双极板的外缘尺寸。如图2。通过裁切模具,将其裁切成型。

7)通过指定的工装夹具,在气体扩散电极-电解质膜组件的电解质膜上下两侧覆上保护膜,使其保护膜内框与气体扩散电极外框刚好连接。见图3.

8)设计密封尺寸。在不影响电堆密封的条件下,沿着电解质膜外沿远离电解质膜宽度t=1-2mm处进行密封,该密封条件分为压力、温度及时间三个参数。薄膜密封压力一般控制在1-5bar之间,密封温度要略高于保护膜涂层材料的熔化温度T,时间为10-20S之间。

将上述方法制备的高温磷酸燃料电池电极组装成单电池后,进行长达500小时的寿命测试,检查电池未发现传统电极结构发生的“爬酸”现象。

实施例2

一种燃料电池密封方法,包括以下步骤:

1)在膜电极制备时,首先根据需求设计方形气体扩散电极(阳极气体扩散电极、阴极气体扩散电极)的外形尺寸长宽a×b及电解质膜的外形尺寸长宽c×d。此时,控制电解质膜长宽尺寸均大于气体扩散电极长宽尺寸2-3mm。通过裁切模具,将其裁切成型。

2)选择燃料电池保护膜,一般选择厚度为δ=40-400μm(优选的厚度为40-240μm),对于优选厚度的保护膜,通过工装夹具,裁切保护膜呈“回”字型,即方环状,其内框形状尺寸为气体扩散电极的外缘尺寸,其形状外框尺寸为电堆双极板的外缘尺寸。同时在内缘面,加工厚度为电解质膜厚度,深度3-8mm的环状槽。

3)通过工装夹具,将电解质膜四周边缘放入保护膜环形槽内,使其展平。

4)将阳极气体扩散电极、阴极气体扩散电极及电解质膜通过特定工装,在一定的温度、压力压进行压合,通过膜表面的液体张力使其成为一体,形成带有保护膜的膜电极组件,见图3。

将上述方法制备的高温磷酸燃料电池电极组装成单电池后,进行长达500小时的寿命测试,检查电池未发现传统电极结构发生的“爬酸”现象。

对比例1

一种燃料电池密封方法,包括以下步骤:

1)在膜电极制备时,首先根据需求设计方形气体扩散电极(阳极气体扩散电极、阴极气体扩散电极)的外形尺寸长宽a×b及电解质膜的外形尺寸长宽c×d。此时,控制电解质膜长宽尺寸均大于气体扩散电极长宽尺寸2-3mm。通过裁切模具,将其裁切成型。

2)将阳极气体扩散电极、阴极气体扩散电极及电解质膜通过特定工装,在一定的温度、压力压进行压合,通过膜表面的液体张力使其成为一体,称其为气体扩散电极-电解质膜组件,见图1。

3)燃料电池聚酯框,其外形尺寸与电解质膜相同,内部通过裁切模具模切有与气体扩散电极外形尺寸相同的通孔;

4)通过指定的工装夹具,将燃料电池聚酯框置于气体扩散电极-电解质膜组件的电解质膜上下两侧,压合后制得传统膜电极。

将上述方法制备的传统高温磷酸燃料电池电极组装成单电池后,进行长达寿命测试,在100小时时即发生“爬酸”现象,电池性能也明显降低。