电容器及其制造方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种半导体结构及其制造方法,尤其涉及一种电容器及其制造方法。

背景技术

动态随机存取存储器属于一种挥发性存储器,其是由多个存储单元所构成。详细地说,每一个存储单元主要是由一个晶体管与一个由晶体管所操控的电容器所构成。电容器主要用以储存代表数据的电荷,必须具备高电容量才可确保数据不易漏失。

随着科技的进步,各类电子产品皆朝向高速、高效能、且轻薄短小的趋势发展,而在这趋势之下,对于更高容量的动态随机存取存储器的需求也随之增加。因此,动态随机存取存储器的设计也已朝向高积集度及高密度的方向发展。然而,高积集度的动态随机存取存储器上的存储单元的排列通常非常靠近,因此几乎无法在横向上增加电容器面积。

发明内容

本发明提供一种电容器,其通过垂直方向上增加高度,以提升电容器面积及电容值。

本发明提供一种电容器,其以多个支撑层支托,以提升电容器的机械强度。

本发明提供一种电容器的制造方法,在形成杯状下电极时,可以不需要使用额外的光刻掩模,也不需要使用化学机械研磨工艺,而且进行脱模时也不需要光刻掩模即可进行,因此可以简化工艺并降低制造成本。

本发明提供一种电容器包括杯状下电极、电容介电层、上电极以及支撑层。支撑层包括:上支撑层,环绕所述杯状下电极的上部;中部支撑层,环绕所述杯状下电极的中部;下支撑层,环绕所述杯状下电极的下部。所述上支撑层、所述中部支撑层以及所述下支撑层的表面被电容介电层覆盖。

依照本发明实施例所述,所述上支撑层的顶面低于相邻两个杯状下电极的顶面。

依照本发明实施例所述,所述上支撑层与相邻两个杯状下电极的上侧壁形成U型结构。

依照本发明实施例所述,所述下支撑层与所述中部支撑层之间,以及所述中部支撑层与所述上支撑层之间分别具有气隙。

本发明提供一种电容器的制造方法包括以下步骤。于衬底上依序形成模板层与上支撑层;于所述上支撑层与所述模板层中形成第一开口。于所述衬底上形成导体层,以覆盖所述第一开口与所述上支撑层。在所述衬底上形成第一掩模层,所述第一掩模层具有悬突,覆盖所述第一开口的上侧壁,并将所述第一开口的顶端封闭。回蚀刻所述第一掩模层,以裸露出位于所述上支撑层上的所述导体层。移除所述上支撑层上的所述导体层,以形成多个杯状下电极。回蚀部分的所述上支撑层,使所述杯状下电极的顶端凸出于所述上支撑层的顶面;移除所述第一掩模层。于所述衬底上形成保护层。于所述保护层中形成第二开口,裸露出所述上支撑层。移除所述第二开口下方的部分所述上支撑层与部分所述模板层,以形成第三开口;进行脱模步骤,移除所述保护层与所述模板层。以暴露出所述杯状下电极的内表面与外表面;于所述杯状下电极的所述内表面与所述外表面以及所述上支撑层的表面上形成电容介电层。于所述电容介电层的表面上形成上电极。

依照本发明实施例所述,于所述保护层中形成所述第二开口的方法包括:在所述保护层上形成第二掩模层,所述第二掩模层具有悬突,所述第一开口的所述顶端上的所述悬突彼此相连,而相邻两个杯状下电极之间的所述悬突彼此分离;回蚀刻所述第二掩模层,以在相邻两个杯状下电极之间的所述第二掩模层中形成裸露出所述上支撑层的第四开口;以及回蚀刻所述第四开口所裸露出所述上支撑层,以形成所述第二开口。

依照本发明实施例所述,在所述第一开口的所述顶端上的所述第二掩模层的厚度大于覆盖在所述上支撑层上的所述第二掩模层的厚度。

依照本发明实施例所述,在所述第一开口的所述顶端上的所述第一掩模层的厚度大于覆盖在所述导体层上的所述第一掩模层的厚度。

依照本发明实施例所述,所述第一掩模层未填满所述第一开口。

依照本发明实施例所述,所述的电容器的制造方法,还包括:在形成所述模板层之前,在所述衬底上形成下支撑层;以及在所述模板层中形成中部支撑层;以及在形成所述第三开口时,移除部分所述中部支撑层。

基于上述,本发明通过下支撑层、中部支撑层与上支撑层所构成的强化结构来增加电容器的机械强度,以避免电容器变形甚至倾倒的现象。另外,在形成杯状下电极时,可以通过具有悬突的掩模层来作为蚀刻的掩模,不仅可以减少一道光刻工艺,而且可以自行对准待蚀刻的区域,因此可以提升对准的精确度。此外,在形成杯状下电极时可以不需要使用化学机械研磨工艺,因此可以简化工艺,降低工艺的成本。

附图说明

图1A至图1K为依照本发明的一实施例所示出的电容器的制造流程的上视示意图;

图2A至图2F分别为沿图1A至图1C、图1I至图1K的I-I’线的剖面示意图;

图3A至图3H为依照本发明的一实施例所示出的电容器的制造流程的剖面示意图;其中,图3A、图3C至图3H分别为沿图1C至图1I的II-II’线的剖面示意图。

具体实施方式

同时参照图1A以及图2A,本实施例提供一种电容器的制造方法,其步骤如下。首先,提供衬底10。衬底10例如为半导体衬底、半导体化合物衬底或是绝缘层上有半导体衬底(SOI)。在衬底10上形成介电层多个电容器接触窗11。电容器接触窗11的材料包括导体材料,其可例如是多晶硅、金属材料(例如是钨)、金属硅化物或其组合。

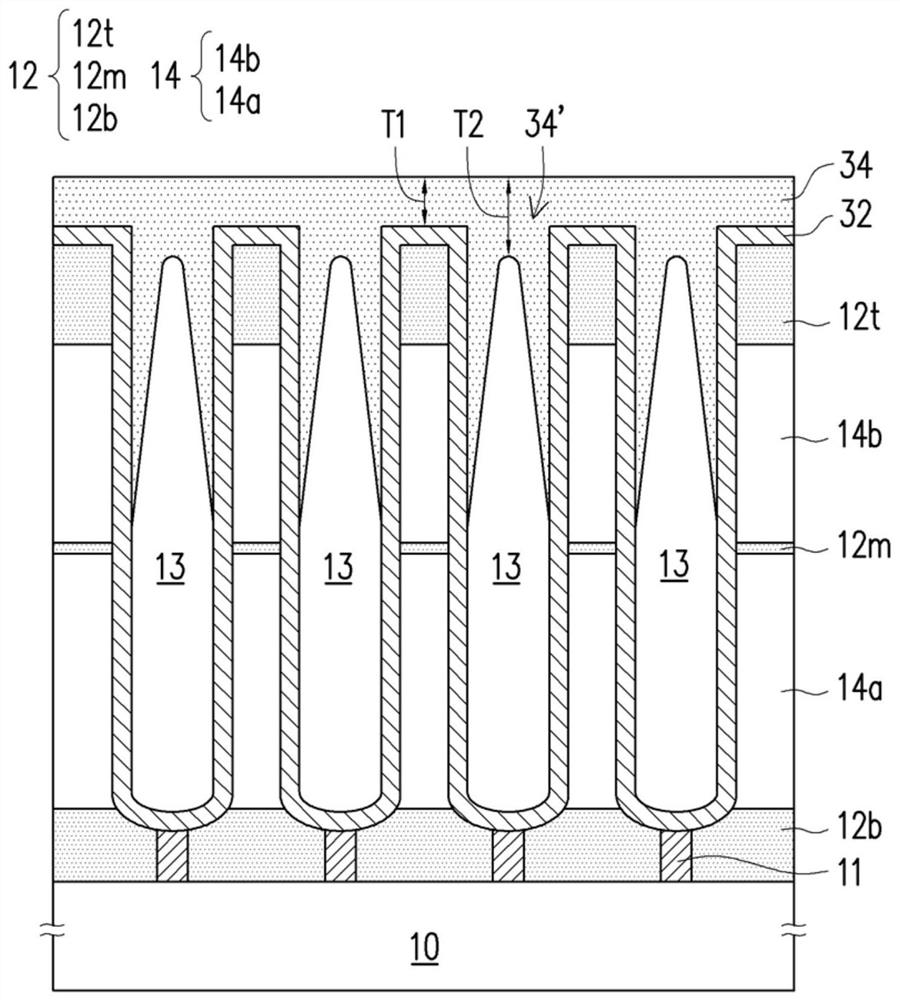

接着,于衬底10上依序形成支撑层12b、模板层14a、支撑层12m、模板层14b以及支撑层12t。支撑层12b、12m与12t又分别称为下支撑层12b、中部支撑层12m与上支撑层12t。支撑层12(12b、12m、12t)的材料可例如是氮化硅、氮氧化硅、碳氮氧化硅、碳化硅或其组合。模板层14a与14b又分别称为下模板层14a与上模板层14b。模板层14(14a、14b)可以是单层或是多层,其材料可例如氧化硅、硼磷硅玻璃、氮化硅及其组合。接着,以光刻与蚀刻工艺在支撑层12与模板层14中形成裸露出电容器接触窗11的开口13。开口13可以排列为阵列。

参照图1B与2B,在衬底10上形成导体层32以及掩模层34。导体层32例如是顺应层,其材料例如是氮化钛、氮化钽、钨、钛钨、铝、铜或金属硅化物。掩模层34包括介电层,例如是氧化硅。由于开口13的尺寸相当小,而掩模层34阶梯覆盖性差,因此开口13的上侧壁被掩模层34覆盖,且开口13的顶端被掩模层34的悬突(overhang)34’封闭,而未填满开口13。在一些实施例中,在支撑层12t上的掩模层34的厚度T1小于在开口13上的掩模层34的厚度T2。

参照图1C、2C与3A,对掩模层34进行回蚀刻工艺。由于支撑层12t上的掩模层34的厚度T1较薄,因此,在蚀刻的过程中会先裸露出导体层32,而开口13的顶端仍被掩模层34覆盖,因此,掩模层34可以保护开口13中的导体层32。接着,蚀刻位于支撑层12t上方的导体层32及其下方部分的上支撑层12t,以在第一方向D1与第二方向D2分别形成凹槽R与R’。此过程无须使用光刻工艺,可以对准蚀刻形成开口13,因此,此过程又可称之为自行对准蚀刻工艺。之后,再将剩余的掩模层34移除。在第二方向D2的凹槽R’的尺寸大于第一方向D1的凹槽R的尺寸,在后续的工艺中,凹槽R’处中将形成可以进行脱模的开口40(图1E)。

在进行上述蚀刻工艺后,在开口13中形成彼此分离的多个杯状下电极32a。杯状下电极32a的上视形状例如为圆形、椭圆形或是多边形,剖面形状例如是U型,且杯状下电极32a的上部32t凸出于支撑层12t。本发明在形成杯状下电极32a时,可以不需要使用额外的光刻掩模,也不需要使用化学机械研磨工艺,因此可以简化工艺并降低制造成本。

参照图3B,在衬底10形成保护层36。保护层36包括介电层,例如是原子层沉积法形成的顺应层,其选用与掩模层38具有高选择比的材料,例如于干蚀刻时选择比为1:50,于湿蚀刻时选择比为5:1的材料。保护层36覆盖开口13中的杯状下电极32a以及支撑层12t。开口13中的保护层36具有凹槽R1。位于凹槽R’上的支撑层12t上的保护层36具有凹槽R2。凹槽R1的宽度W1小于凹槽R2的宽度W2。

参照图1D与图3C,在衬底10上形成掩模层38。掩模层38包括介电层,例如是氧化硅。掩模层38可以采用阶梯覆盖性较差的沉积方法来形成,例如是以四乙基硅氧烷(TEOS)作为反应气体,通过增强型化学气相沉积法来形成。由于杯状下电极32a中的凹槽R1的宽度W1尺寸小,而且掩模层38的阶梯覆盖性较差,因此,凹槽R1的下侧壁以及底部未被掩模层38覆盖,凹槽R1的上侧壁被掩模层38覆盖,且位于凹槽R1的顶端处的掩模层38的悬突38’彼此相连,而将凹槽R1封闭。由于凹槽R2的宽度W2大,因此,凹槽R2的顶端上的悬突38’彼此分离,裸露出位于凹槽R2的底面上的掩模层38b,而且由于掩模层38的阶梯覆盖性较差,因此,凹槽R2的底面上的掩模层38b的厚度T3会小于凹槽R1上的悬突38’的厚度T4。

参照图1E与3D,对掩模层38进行回蚀刻工艺,例如是湿式浸蚀工艺。由于凹槽R2的底面上的掩模层38b的厚度T3较薄,因此,在蚀刻的过程中,会先被蚀刻殆尽,而形成开口40。开口40裸露出相邻的四个杯状下电极32a之间的部分保护层36。而凹槽R1上的悬突38’虽然也会被蚀刻,但是因为其厚度T4较厚,因此,在蚀刻的过程中可以保护凹槽R1的侧壁与底部的保护层36,进而保护杯状下电极32a。

参照图1F与3E,以掩模层38为掩模,进行蚀刻工艺(例如是反应性离子蚀刻工艺),利用一发贯穿(one shot punch)的方式,蚀刻开口40所裸露出来的保护层36,以形成裸露出支撑层12t的开口41。

参照图1G与3F,进行蚀刻工艺(例如是反应性离子蚀刻工艺),以移除掩模层38,裸露出多个杯状下电极32a之间的保护层36。

请参照图1H与3G,以保护层36为掩模,进行回蚀刻工艺(例如是反应性离子蚀刻工艺),利用一发贯穿(one shot punch)的方式,以移除多个杯状下电极32a之间的部分的支撑层12t、模板层14b、支撑层12m以及模板层14a,以形成开口42。此工艺不需要使用额外的光刻掩模,也不需要利用光刻工艺,因此,本实施例可具有简化工艺并降低制造成本的功效。

参照图1I、2D与3H,进行脱模(mold strip)步骤,以移除保护层36以及模板层14b、14a,以暴露出杯状下电极32a的内表面与外表面。由于保护层36(例如是氧化铝)以及模板层14a、14b(例如是氧化硅)的材料与支撑层12t、12m以及12b(例如是氮化硅)的材料不同,在进行蚀刻时具有高蚀刻选择比(例如是介于4至6之间),因此,可与选择性地蚀刻移除保护层36以及模板层14b、14a,而留下支撑层12b、12m以及12t。

参照图2D,进行脱模步骤之后,形成了一个中间镂空的结构。杯状下电极32a的内表面与外表面皆被暴露出来,以有效地增加电容器的表面积,进而增加电容量。

支撑层12b、12m以及12t支托多个杯状下电极32a。支撑层12t的顶面低于杯状下电极32a的顶面。支撑层12t与相邻两个杯状下电极的上部P1形成剖面呈U型的结构。支撑层12t覆盖并连接多个杯状下电极32a的上侧壁。支撑层12t环绕并连接杯状下电极32a的上部P1,支撑层12m环绕杯状下电极32a的中部P2,支撑层12b环绕杯状下电极32a的下部P3。

参照图1J、1K、2E与2F,在进行脱模步骤之后,于杯状下电极32a的内表面与外表面以及支撑层12t、12m以及12b的表面上形成电容介电层44。于电容介电层44的表面上形成上电极46。杯状下电极32a、电容介电层44以及上电极46可构成电容器50。电容介电层44例如是包括高介电常数材料层,其材料可例如是氧化铪(HfO)、氧化锆(ZrO)、氧化铝(AlO)、氮化铝(AlN)、氧化钛(TiO)、氧化镧(LaO)、氧化钇(YO)、氧化钆(GdO)、氧化钽(TaO)或其组合。上电极46的材料可包括金属、金属氮化物或金属合金,例如是氮化钛(TiN)、氮化钽(TaN)、钨(W)、钛钨(TiW)、铝(Al)、铜(Cu)或金属硅化物。

综上所述,本发明实施例通过支撑层所构成的强化结构来增加电容器的机械强度,可以避免电容器变形甚至倾倒的现象。另外,本发明实施例在形成杯状下电极时,可以通过具有悬突的掩模层来作为蚀刻的掩模,不仅可以减少一道光刻工艺,而且可以自行对准待蚀刻的区域,因此可以提升对准的精确度。此外,在形成杯状下电极时可以不需要使用化学机械研磨工艺,因此可以简化工艺,降低工艺的成本。另外,利用杯状下电极的顶端凸出于支撑层以及具有悬突的掩模层与保护层,可以在不需要额外的光刻掩模即可进行脱模步骤。因此,可简化本发明的电容器的制造方法并降低制造成本。