一种除气泡润滑油输送系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于机械设备润滑油输送技术领域,具体涉及一种除气泡润滑油输送系统。

背景技术

润滑油对机械设备的正常运转十分重要。在设备内部轴承、齿轮等关键部位的各种滚动和滑动摩擦接触面上,润滑油可以产生一定的润滑层,有效减缓设备的磨损,同时承载负荷,并延长其使用寿命。润滑油具有抗腐蚀、防锈、减磨、耐水、抗氧化等性能。除此之外,它在机械设备中还起着减振、密封、冷却、润滑等作用,设置润滑油输送系统为设备供油是必要的。

润滑油在输送和使用过程中极易混入空气并形成大量的气泡,由于润滑油粘性较大以及气泡尺寸较小的原因,很难实现气泡自主地上浮并去除,当润滑油系统带入空气时,不仅会造成油泵的气穴、气蚀、空吸,而且还会严重影响机械设备的运行,降低润滑油的输送能力和润滑效果。目前,已有除气输油系统结构复杂、成本较高、效果不佳,而且适用性不广,有很大的局限性。如何在输送润滑油过程中实现气泡的高效去除成为亟待解决的难题。

发明内容

技术问题:为克服现有技术的不足,本发明提供一种除气泡润滑油输送系统,用于为机械设备输送润滑油剂,并去除润滑油中的气泡,节约成本,保障使用过程中的安全可靠性。

技术方案:为解决上述技术问题,本发明提供的技术方案为:

一种除气泡润滑油输送系统包括油箱、变径管路、第一排气管、除泡装置、输油管、油泵。所述油箱、变径管路、除泡装置、油泵在润滑油输送方向上通过输油管依次连接,所述除泡装置包括油气分离腔外壁、油气分离腔内壁、上盖、第二排气管、缓冲罐、排气阀、润滑油进口、润滑油出口;所述油气分离腔内壁嵌套在油气分离腔外壁的内部,形成上部为中空圆柱、下部为中空圆锥的腔体结构;所述上盖设在油气分离腔外壁与油气分离腔内壁形成的中空圆柱上底面,用于封闭油气分离腔外壁与油气分离腔内壁间构成的套筒;所述第二排气管居中垂直设在中空圆锥腔的底部,其下端与油气分离腔内壁的底部相连;所述缓冲罐设在第二排气管的顶端,与第二排气管连通;所述排气阀安装在缓冲罐上表面;所述润滑油进口设在中空圆柱腔体的外部一侧,沿油气分离腔外壁的切向设计;所述润滑油出口设置在中空圆锥腔的底部的油气分离腔外壁上,与输油管接通;所述第一排气管由竖直管段与水平管段组成,竖直管段顶端与水平管段首端相连,竖直管段底端与变径管路末端相连,水平管段末端与缓冲罐连接。

进一步地,所述油箱形状为圆柱体或长方体,尺寸大小可以根据实际需求设计安装,油箱前面可以连接、也可以将其修改为其他储存或者输送润滑油的设备。

进一步地,所述变径管路为在润滑油流动方向上管径均匀变小的管路,所述变径管路的最大管径与最小管径之比在4:3与3:1之间;

进一步地,所述变径管路与第一排气管交接处设有排气孔,排气孔孔径小于第一排气管管径;

进一步地,所述第一排气管高度不低于油箱内润滑油的最高液面;

进一步地,所述第一排气管垂直管段的管径大于变径管路的最大管径;

进一步地,所述缓冲罐高度高于油箱高度至少5cm;

进一步地,所述第二排气管至少设有一个管径增大处,使得管径突增部位上部管径大于下部管径;

进一步地,所述油气分离腔内壁下部设有排气孔与第二排气管连通,排气孔孔径不大于第二排气管管径;

进一步地,所述油气分离腔内壁高度至少为油气分离腔外壁高度的1/3。

进一步地,所述油气分离腔内壁上底面直径与油气分离腔上底面直径之比至少为1:2。

有益效果:与现有技术相比,本发明的有益效果体现在:

本发明的除气泡润滑油输送系统,能够在输送润滑油过程中将其中的气泡去除,实现在线除气,无需搭配其他设备辅助使用,节能可靠,适用性广,提高润滑效果及设备运行的安全性;利用旋转离心与变径压降双重除气原理,润滑油流动方向上设置变径管路,同时油气分离腔内壁与油气分离腔外壁形成了中空的腔体,具有阻挡润滑油运动发散的作用,确保润滑油保持稳定的螺旋流动状态,两种设计有效促进气泡膨胀汇聚和逸出,大大提高了除气效率,经过实际测试,除气效果显著。

附图说明

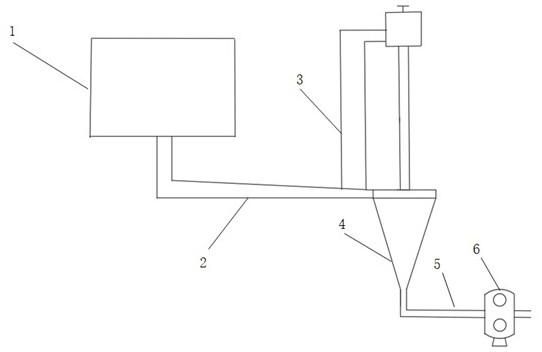

图1为本发明一种除气泡润滑油输送系统的结构示意图;

图2为本发明中除气泡装置的截面结构示意图;

图3为本发明中除气泡装置的润滑油进口示意图;

附图中标记含义如下:1-油箱、2-变径管路、3-第一排气管、4-除泡装置、5-输油管、6-油泵、401-油气分离腔外壁、402-油气分离腔内壁、403-上盖、404-第二排气管、405-缓冲罐、406-排气阀、407-润滑油进口、408润滑油出口。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明。

如图1~3所示,一种除气泡润滑油输送系统包括油箱1、变径管路2、第一排气管3、除泡装置4、输油管5、油泵6。所述油箱1、变径管路2、除泡装置4、油泵6在润滑油输送方向上通过输油管5依次连接,所述除泡装置4包括油气分离腔外壁401、油气分离腔内壁402、上盖403、第二排气管404、缓冲罐405、排气阀406、润滑油进口407、润滑油出口408;所述第一排气管3由竖直管段与水平管段组成,竖直管段顶端与水平管段首端相连,竖直管段底端与变径管路2末端相连,水平管段末端与缓冲罐405连接;所述油气分离腔内壁402嵌套在油气分离腔外壁401的内部,形成上部为中空圆柱、下部为中空圆锥的腔体结构;所述上盖403设在油气分离腔外壁401与油气分离腔内壁402形成的中空圆柱上底面,用于封闭油气分离腔外壁与油气分离腔内壁间构成的套筒;所述第二排气管404居中垂直设在中空圆锥腔的底部,其下端与油气分离腔内壁402的底部相连;所述缓冲罐405设在第二排气管404的顶端,与第二排气管404连通;所述排气阀406安装在缓冲罐405上部;所述润滑油进口407设在中空圆柱腔体的外部一侧,沿油气分离腔外壁401的切向设计;所述润滑油出口408设置在中空圆锥腔的底部的油气分离腔外壁401上,后与输油管5接通。

如图1所示,变径管路2为一段在润滑油流动方向上管径均匀变小的管路;变径管路2与第一排气管3交接处设有排气孔,排气孔孔径小于第一排气管管径。第一排气管3高度不低于油箱1内润滑油的最高液面,以避免润滑油溢出到缓冲罐405中而堵塞第二排气管404,从而降低排气效果;第一排气管3垂直管段的管径大于变径管路的最大管径;缓冲罐405高度高于油箱1高度至少5cm,防止润滑油通过排气阀406流出系统。

优选地,所述油箱形状为圆柱体或长方体,尺寸大小可以根据实际需求设计安装,油箱前面可以连接、也可以将其修改为其他储存或者输送润滑油的设备,然后与变径管路2相连接。有利于提高系统的适用性。

优选地,油泵6流量过大时,可以在变径管路前设置一段等径直管路,在此等径直管路上安装流量调节阀以控制系统润滑油流量,避免流量过大降低润滑油在除泡装置4内的停留时间而影响除泡效果。

如图2所示,第二排气管404至少设有一个管径增大处,使得管径突增部位上部管径大于下部管径;油气分离腔内壁402下部设有排气孔与第二排气管404连通,排气孔孔径小于第二排气管404管径;油气分离腔内壁402高度至少为油气分离腔外壁401高度的1/3,油气分离腔内壁402上底面直径与油气分离腔外壁401上底面直径之比至少为1:2。

本发明实施例中系统工作流程为:在油泵6的作用下,油箱1内的润滑油从其中流出,流经变径管路2后经润滑油进口407流入除泡装置4,在除泡装置4底部经润滑油出口408流出,之后通过输油管5流入油泵6内。

本实施例中,润滑油在变径管路2内流动时,由于管径逐渐减小,流动截面不断收缩,润滑油的流速随之增加,压强逐渐变小,使得其中的气泡因体积变大而上浮,不断累积到经过变径管路2末端的排气孔时,进入第一排气管3内,第一排气管3的内径大于变径管路2管径及排气孔孔径,所以其内的压强小于变径管路2与排气孔处的压强,气泡体积进一步变大,在第一排气管3内,润滑油几乎不流动,由下到上的过程中压强不断变小,气泡继续膨胀而上浮,直至进入缓冲罐405,通过排气阀406排出系统,从而达到排气的目的。由于变径管段2管径的减小是一个均匀变化的过程,无突变环节,因此对润滑油的流动情况不存在突然过大的扰动,有利于维持输送系统的稳定。

如图2、3所示,油液由润滑油进口407沿油气分离腔外壁401的切向方向进入除泡装置3,油气分离腔内壁402与油气分离腔外壁401形成了中空的腔体,具有阻挡润滑油运动发散的作用,确保润滑油保持稳定的螺旋流动状态,避免润滑油充满圆锥腔体而直接下降流至润滑油出口,使润滑油在中空圆柱腔内具有旋转流动的速度,沿圆周内壁旋转而下至中空圆锥腔继续盘绕油气分离腔内壁402旋转下降,在此流动过程中,由于离心力作用、润滑油和气泡的密度差以及沿中心轴线向下的压降作用,润滑油紧贴油气分离腔外壁401流动,而气泡不断贴近油气分离腔内壁402汇集并沿壁向下运动,直至流到油气分离腔内壁402底端排气孔位置,进入第二排气管404,在压力作用下润滑油也会进入第二排气管404,向上流动过程中,由管径较小段进入管径较大段,压强进一步减小,气泡会进一步膨胀,最终经排气阀406排出系统之外,提高了油气分离效率。

本发明的除气泡润滑油输送系统,能够在输送润滑油过程中将其中的气泡去除,实现在线除气,无需搭配其他设备辅助,节能可靠,适用性广,提高润滑设备运行的安全性;利用旋转离心与变径压降双重除气设置,有效促进气泡膨胀汇聚和逸出,大大提高了除气效率,经过实际测试,除气效果显著。

上述实施例仅是本发明的优选实施方式,但是本发明并不局限于上述的具体实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理和权利要求所保护内容的前提下,还可以做出若干改进和等同替换,这些对本发明权利要求进行改进和等同替换后的技术方案,均落入本发明的保护范围。

- 一种除气泡润滑油输送系统

- 一种液体输送系统及风力发电机齿轮箱润滑油输送系统