一种圆形切削机构及其使用方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及机床加工的技术领域,尤其涉及一种圆形切削机构及其使用方法。

背景技术

现有的圆形切削机构存在如下问题,

1、取下的刀罩需要另外找地方放置,而专门在桌面上设置一存放区域成本较大,空间占用较多,而直接放置在地上的话,不利于切削工作的进行;

2、在未进行切削时,切刀上残留的切削液还是会慢慢滴落,而掉落的切削液清理起来比较麻烦,同时造成浪费,虽然能够通过刀罩来实现盛接切削液,但是通过刀罩盛接的切削液重复使用的话操作比较复杂;

3、向储液腔内添加冷却液比较麻烦。

为了解决上述问题,需要设计一种新的圆形切削机构。

发明内容

本发明的目的是提供一种圆形切削机构。

为了解决上述技术问题,本发明提供了一种圆形切削机构,包括:底座、沿所述底座径向滑动的滑动座、固定在所述滑动座底部的切刀和扣合在所述滑动座底部的刀罩;以及所述滑动座的内部具有一储液腔,且所述储液腔适于储存切削液;所述滑动座内开设有一出液通道,所述出液通道的一端与所述储液腔连通,所述出液通道的另一端朝向所述切刀;所述滑动座的外侧壁还开设有一进液通道,且所述进液通道与所述储液腔连通;所述刀罩适于保护所述切刀且盛接从所述切刀掉落的切削液;所述滑动座的外侧壁具有一悬挂位;其中取下所述刀罩后,所述刀罩能够挂在所述悬挂位,以使所述刀罩内的切削液通过所述进液通道回流至所述储液腔内。

进一步地,所述滑动座的两侧壁分别开设有一卡扣槽;所述刀罩的顶端面两侧分别设置有一卡扣件,且所述卡扣件与所述卡扣槽适配;其中所述卡扣件能够扣合在所述卡扣槽内。

进一步地,一所述卡扣槽的内侧壁开设有一倾斜设置的插接槽,且所述进液通道位于所述插接槽内;所述刀罩的底部一侧设置有一倾斜设置的插接块,所述插接块与所述插接槽适配;以及所述刀罩的顶端面开设有一盛接槽,所述盛接槽适于盛接从所述切刀掉落的切削液;所述刀罩开设有一与所述盛接槽连通的导流通道,且所述导流通道贯穿所述插接块;其中所述插接块插入所述插接槽内后,所述盛接槽内的切削液能够回流至所述储液腔内。

进一步地,所述导流通道位于所述盛接槽内的开口处固定连接有一支撑架;所述导流通道内插接有一堵块,所述堵块的直径小于所述导流通道的直径,且所述堵块的长度大于所述导流通道的长度,所述堵块凸出于所述插接块远离盛接槽的一侧壁;所述堵块位于所述盛接槽内设置有一挡板,所述挡板与所述盛接槽的内侧壁贴合;所述挡板与所述支撑架之间设置有封堵弹簧;所述插接槽内设置有一顶块;其中所述插接块插入所述插接槽时,所述顶块顶推所述堵块至所述挡板与所述盛接槽的内侧壁脱离。

进一步地,所述盛接槽内设置有一导向板,且所述导向板分别与所述盛接槽的四个内侧壁固定连接;所述导向板倾斜设置,且所述导向板靠近所述导流通道的一侧高于另一侧;所述导向板远离所述导流通道的一侧开设有一溢流口,其中切削液能够沿着所述导向板滑落并穿过所述溢流口。

进一步地,所述刀罩还开设有一进液口,所述进液口位于所述导向板与所述盛接槽的内侧壁的连接处下方;所述盛接槽的内底壁具有一斜坡,所述斜坡靠近所述导流通道的一侧低于靠近所述进液口的一侧;所述斜坡与所述盛接槽的内侧壁的连接处低于所述进液口;其中穿过所述溢流口的切削液能够沿着所述斜坡滑向所述导流通道。

进一步地,所述储液腔内转动连接有一储液套筒,所述进液通道位于所述储液套筒上方;所述储液套筒适于储存切削液;所述储液套筒的侧壁底部开设有一通孔,且所述通孔的与储液腔一侧的出液通道开口等高;其中所述储液套筒能够转动至所述通孔与所述出液通道连通。

进一步地,所述储液套筒固定连接有一指环,所述指环位于所述滑动座上方;所述指环的外圈镜像设置有两指针;其中转动指环带动所述储液套筒转动。

另一方面,本发明还提供了一种圆形切削机构的使用方法,包括如上所述的一种圆形切削机构。

进一步地,取下刀罩,通过插接块插入插接槽,以使刀罩挂在滑动座侧壁;推动滑动座滑动,通过顶块顶推堵块至挡板与盛接槽的内侧壁分离,以使盛接槽内的切削液回流至储液腔内;通过进液口向储液腔内添加切削液;反向推动滑动座滑动,以使指针指向指定刻度;转动指环至通孔与出液通道相对;转动底座,以使切刀圆周运动并切削。

本发明的有益效果是,本发明提供了一种圆形切削机构及其使用方法,在所述滑动座的外侧壁还开设有一进液通道,且所述进液通道与所述储液腔连通,该进液通道便于向储液腔内添加切削液,在储液腔内的进液通道的开口高度高于出液通道的开口高度,进液通道位于与出液通道相对的侧壁;为了便于切削液的流动,进液通道和出液通道都是倾斜设置的;滑动座外的进液通道的开口处即为刀罩的悬挂位置,在取下所述刀罩后,所述刀罩能够挂在滑动座的一侧的悬挂位置上,同时所述刀罩内的切削液流出并通过所述进液通道回流至所述储液腔内,以快速实现切削液的重复使用,通过这样的方式提供给刀罩放置的空间,对刀罩的取放比较方便,同时不会妨碍切削的工作。

附图说明

下面结合附图和实施例对本发明进一步说明。

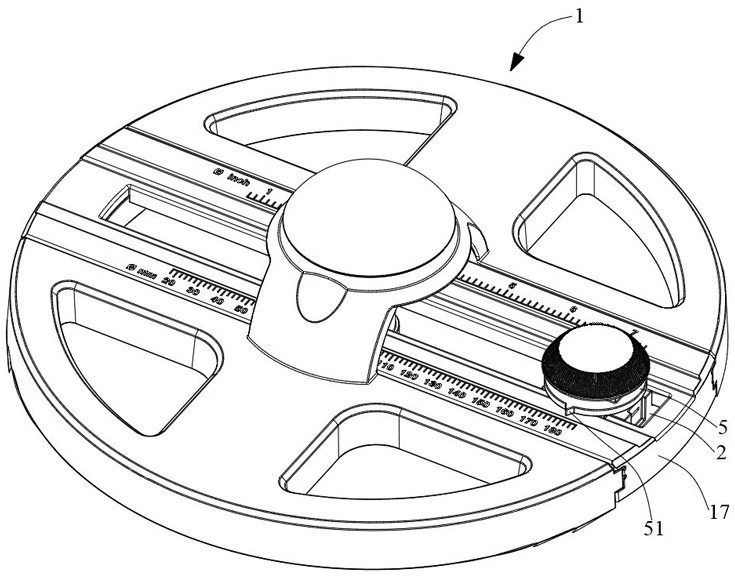

图1是本发明的一种圆形切削机构未切削时的优选实施例的第一立体图;

图2是本发明的一种圆形切削机构未切削时的优选实施例的第二立体图;

图3是本发明的一种圆形切削机构切削时的优选实施例的第一立体图;

图4是本发明的一种圆形切削机构切削时的优选实施例的第二立体图;

图5是本发明的底座的优选实施例的立体图;

图6是本发明的滑板的优选实施例的立体图;

图7是本发明的滑动座的优选实施例的立体图;

图8是本发明的刀罩的优选实施例的立体图;

图9是本发明导流通道打开状态时刀罩的优选实施例的剖视图;

图10是本发明导流通道关闭状态时刀罩的优选实施例的剖视图;

图11是本发明滑动座的优选实施例的剖视图。

图中:

底座1、转轴11、顶架12、支撑套筒13、转钮14、稳定座15、滑动槽16、滑板17、限位槽171、定位槽172、刻度尺18、定位块19;

滑动座2、储液腔21、出液通道22、进液通道23、卡扣槽24、插接槽25、顶块26、储液套筒27、通孔271、滚动支架28;

切刀3、装配槽31、夹紧块32、滚轮33;

刀罩4、卡扣件41、竖杆411、卡件412、插接块42、盛接槽43、导向板431、溢流口432、斜坡433、导流通道44、支撑架45、堵块46、挡板47、封堵弹簧48、进液口49;

指环5、指针51。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

实施例一

如图至图11所示,现有的圆形切削机构,包括:底座1,该底座1为圆形,且该底座1的中心设置有一转轴11,具体安装转轴11的方式如下:在底座1的上端面中心架设一拱形的顶架12,转轴11穿过顶架12并与顶架12转动连接,转轴11向下穿过底座1并凸出底座1的下端面,在下半转轴11外套设有支撑套筒13,转轴11与该支撑套筒13转动连接,支撑套筒13用于支撑在切削平面上,在转轴11的顶部固定有转钮14,该转钮14为一四分之一球体,通过转动顶架12实现底座1的转动,为了保证底座1转动的稳定性,在顶架12的内侧壁固定连接有一稳定座15,该稳定座15套设在转轴11外,且该稳定座15为了适配转轴11,稳定座15的中部也是一个圆柱体,该稳定座15的底部与支撑套筒13相抵,通过设置稳定座15避免转轴11转动过程中倾斜的情况;在底座1的径向开设有一滑动槽16,且滑动槽16内滑动连接有一滑板17,滑板17的中部沿长度方向开设有限位槽171,支撑套筒13穿过该限位槽171,且支撑套筒13延伸至限位槽171的上方;

在限位槽171内滑动连接有滑动座2,在滑动座2的底部固定连接有切刀3,在滑动座2带动切刀3沿限位槽171滑动到指定位置后,转动顶架12带动切刀3圆周运动,从而实现圆形切削,具体的,滑动座2底部开设有一自下而上延伸的装配槽31,该装配槽31内设置有两两相对的夹紧块32,切刀3就设置在一对的两个夹紧块32之间,通过这样的方式来安装切刀3;

为了在未进行切削时保护切刀3,可以在滑动座2的底部扣合安装有一刀罩4,在进行切削时只要取下刀罩4就行,使用便利;

为了保证切刀3的切削稳定性,需要在滑动座2上开设一储液腔21,该储液腔21用于储存切削液,在滑动座2内还开设有一出液通道22,所述出液通道22的一端与所述储液腔21连通,所述出液通道22的另一端朝向所述切刀3,在切刀3切削时,通过向切刀3喷射切削液来冷却和润滑切刀3;

但是还存在如下问题,1、取下的刀罩4需要另外找地方放置,而专门在桌面上设置一存放区域成本较大,空间占用较多,而直接放置在地上的话,不利于切削工作的进行;2、在未进行切削时,切刀3上残留的切削液还是会慢慢滴落,而掉落的切削液清理起来比较麻烦,同时造成浪费,虽然能够通过刀罩4来实现盛接切削液,但是通过刀罩4盛接的切削液重复使用的话操作比较复杂;3、向储液腔21内添加冷却液比较麻烦。为了解决上述问题,需要设计如下方案。

本实施例提供了一种圆形切削机构,在所述滑动座2的外侧壁还开设有一进液通道23,且所述进液通道23与所述储液腔21连通,该进液通道23便于向储液腔21内添加切削液,在储液腔21内的进液通道23的开口高度高于出液通道22的开口高度,进液通道23位于与出液通道22相对的侧壁;为了便于切削液的流动,进液通道23和出液通道22都是倾斜设置的;滑动座2外的进液通道23的开口处即为刀罩4的悬挂位置,在取下所述刀罩4后,所述刀罩4能够挂在滑动座2的一侧的悬挂位置上,同时所述刀罩4内的切削液流出并通过所述进液通道23回流至所述储液腔21内,以快速实现切削液的重复使用,通过这样的方式提供给刀罩4放置的空间,对刀罩4的取放比较方便,同时不会妨碍切削的工作。

具体地刀罩4扣合在滑动座2上的方式如下,所述滑动座2的两侧壁分别开设有一卡扣槽24,该卡扣槽24自滑动座2的上表面向下延伸,且卡扣槽24未贯穿滑动座2,在卡扣槽24的内底壁形成一台阶;所述刀罩4的顶端面两侧分别设置有一卡扣件41,卡扣件41与卡扣槽24一一对应,即一侧的卡扣件41与同一侧的卡扣槽24相适配,卡扣件41由一竖杆411和一卡件412组成,两卡扣件41上的两卡件412相对设置,在安装刀罩4进行保护切刀3时,所述卡扣件41能够扣合在所述卡扣槽24内,具体的,在刀罩4安装过程中,竖杆411发生形变以使卡件412沿着滑动座2的侧壁向上滑动并卡入卡扣槽24内,在重力的作用下,卡件412与台阶相贴合,进而实现对刀罩4的固定,以使刀罩4起到对切刀3的保护作用。

具体地刀罩4的悬挂通过如下结构来实现,一所述卡扣槽24的内侧壁开设有一倾斜设置的插接槽25,且所述进液通道23位于所述插接槽25内,该插接槽25的倾斜角度与进液通道23的倾斜角度相同,也即进液通道23延伸至与插接槽25的开口相对的侧壁上;在所述刀罩4的底部一侧设置有与所述插接槽25适配的插接块42,即该插接块42倾斜设置,通过插接块42插入插接槽25,实现刀罩4悬挂在滑动座2的一侧,同时相比于直接刀罩4固定在滑动座2侧壁的方式,通过插接块42与插接槽25配合的方式能够适当抬高刀罩4悬挂时的高度,使得刀罩4悬挂时的最低位高于底座1的下端面,这样刀罩4就不会在底座1转动时与切削平面摩擦,从而保证底座1的转动稳定性,即切刀3的切削平稳性。

具体地刀罩4内的切削液回流可以通过如下结构来实现,在所述刀罩4的顶端面开设有一盛接槽43,从所述切刀3掉落的切削液落入到盛接槽43内;为了使得刀罩4悬挂时盛接槽43内的切削液流出,所述刀罩4开设有一与所述盛接槽43连通的导流通道44,且所述导流通道44贯穿所述插接块42,插接块42不仅起到对刀罩4的悬挂作用,也起到对切削液的导向作用,这样在所述插接块42插入所述插接槽25内后,所述盛接槽43内的切削液流入插接块42中的导流通道44内,并穿过导流通道44进入到进液通道23内,并通过进液通道23进入到储液腔21内,通过这样的方式,在悬挂刀罩4的同时能够实现切削液的回流,极大地提高了本圆形切削机构的使用便携性。

需要指出的是,若导流通道44一直呈打开状态,则在未进行切削时,盛接槽43内的切削液就会随着导流通道44排出,从而无法等到插接块42插入插接槽25的时候实现切削液的回流,为了解决上述问题,需要设计如下方案,在所述导流通道44的开口处固定连接一支撑架45,该支撑架45位于所述盛接槽43内的一侧,该支撑架45的安装位与盛接槽43的内侧壁之间存在间隙;所述导流通道44内插接有一堵块46,所述堵块46的直径小于所述导流通道44的直径,使得切削液能够沿着堵块46的外侧壁与导流通道44的内侧壁之间的间隙流动;在所述堵块46上设置一挡板47,该挡板47位于所述盛接槽43内,即挡板47位于盛接槽43的内侧壁与支撑架45的安装位之间,所述挡板47在静止状态下与所述盛接槽43的内侧壁贴合;为了实现挡板47与内侧壁的贴合,在挡板47与支撑架45之间固定连接有一封堵弹簧48,通过该封堵弹簧48的弹力将挡板47顶紧在盛接槽43的内侧壁上的,通过这样的方式实现导流通道44的关闭,从而避免在未切削的时候切削液从导流通道44流出的情况,在插接块42插入插接槽25后,挡板47会与盛接槽43的侧壁脱离,从而实现导流通道44的打开状态,以实现切削液的回流。

为了实现插接块42插入插接槽25的时候自动打开导流通道44,插接块42拔出插接槽25的时候自动关闭导流通道44,可以设计如下方案,将所述堵块46的长度设置成大于所述导流通道44的长度,即所述堵块46凸出于所述插接块42远离盛接槽43的一侧壁,同时在插接槽25内设置一顶块26,在插接块42插入插接槽25内时,顶块26能够顶推堵块46,以使挡板47与盛接槽43的侧壁分离并压缩封堵弹簧48,进而实现导流通道44的自动打开;在插接块42从插接槽25内松开后,封堵弹簧48回弹并顶推挡板47至挡板47与盛接槽43的内侧壁贴合,进而实现导流通道44的自动关闭。

在本实施例中,顶块26顶推堵块46需要外部施力,可以通过手动推动刀罩4使得插接块42向插接槽25内插入,也可以在插接块42插入插接槽25后,通过滑动滑动座2使得刀罩4与限位槽171的侧壁相抵,这样也能实现顶块26顶推堵块46,相当于在切削前向储液腔21充入切削液。

需要指出的是,对于刀罩4的悬挂,是将刀罩4由平躺状态转变为竖立状态,则盛接槽43内的切削液会从盛接槽43的开口流出,为了解决上述问题,需要设计如下方案,在所述盛接槽43内设置有一导向板431,且所述导向板431分别与所述盛接槽43的四个内侧壁固定连接,同时导向板431与盛接槽43的内侧壁相对密封;所述导向板431倾斜设置,且所述导向板431靠近所述导流通道44的一侧高于另一侧;所述导向板431远离所述导流通道44的一侧开设有一溢流口432,溢流口432的设计使得盛接槽43内的切削液从盛接槽43的开口排出时只能通过溢流口432,在刀罩4平躺时,切削液能够沿着所述导向板431滑落并穿过所述溢流口432;在刀罩4竖立时,通过导向板431的设置,只要切削液的体积略小于导向板431与盛接槽43的内底壁之间的体积,切削液就不会穿过溢流口432,因此,导向板431在刀罩4平躺时起到对切削液的导流作用,而在刀罩4竖立时起到阻挡切削液从盛接槽43的开口排出的作用。

为了在切削时源源不断向储液腔21内添加切削液,所述刀罩4还开设有一进液口49,所述进液口49位于所述导向板431与所述盛接槽43的内侧壁的连接处下方,在进液口49处设置有单向阀,使得切削液能够从外向盛接槽43内通入切削液,而盛接槽43内的切削液不能通过进液口49排出;在悬挂刀罩4后,向进液口49处通入切削液,切削液经过进液口49进入到盛接槽43内,再通过导流通道44和进液通道23进入到储液腔21内,进而保证切刀3切削时切削液的供给,同时通过这样的方式,并不需要额外设计管路通至储液腔21中,同时也无需考虑管路是否影响切削的问题,设计成本较低,也大大简化了生产工艺。

需要指出的是,只有当切削指定半径,即刀罩4悬挂后,刀罩4与限位槽171的内侧壁相抵时的切削半径,才能实现顶块26保持顶推堵块46的状态,而以其余半径进行切削时,刀罩4会与限位槽171的短边侧壁之间存在间隙,需要使用一塞块(图中未示出)来堵住这个缝隙,此时刀罩4能够跟塞块(图中未示出)相抵,顶块26能顶推堵块46,进而实现以任意半径切削时都能够不断通入切削液。

在本实施例中,溢流口432的位置处于导向板431与盛接槽43的接触处,即溢流口432与盛接槽43的内侧壁之间具有间隙,该段的导向板431能够对从进液口49进入的切削液起到防洒作用,减少进入盛接槽43的切削液直接穿过溢流口432的概率。

为了便于切削液由进液口49流向所述盛接槽43的内底壁具有一斜坡433,所述斜坡433靠近所述导流通道44的一侧低于靠近所述进液口49的一侧;所述斜坡433与所述盛接槽43的内侧壁的连接处低于所述进液口49;穿过所述溢流口432的切削液能够沿着所述斜坡433滑向所述导流通道44,穿过进液口49进入盛接槽43内的切削液也能沿着所述斜坡433滑向所述导流通道44。

斜坡433和导向板431的同时设置,斜坡433与导向板431之间的间距自导流通道44的一侧向进液口49的一侧逐渐减小,通过这样的设计,使得在刀罩4悬挂的时候,盛接槽43内的多数切削液都处于靠近导流通道44的一侧,且由于刀罩4竖立,在重力的作用下便于切削液从导流通道44流出。

需要指出的是,若出液通道22一直呈打开状态,则储液腔21内的切削液在未进行切削时也会排出,造成切削液的浪费,为了解决上述问题,需要设计如下方案,在所述储液腔21内转动连接有一储液套筒27,该储液套筒27为上端开口下端封闭的结构,所述进液通道23位于所述储液套筒27上方,所述储液套筒27适于储存切削液,即穿过进液通道23的切削液刚好储存在储液套筒27内;为了将储液套筒27内的切削液通过出液通道22排出,所述储液套筒27的侧壁底部开设有一通孔271,且所述通孔271的与储液腔21一侧的出液通道22开口等高;通过转动所述储液套筒27至所述通孔271与所述出液通道22连通时,出液通道22呈打开状态;而通孔271不与出液通道22对应时,出液通道22呈关闭状态。

为了实现对出液通道22的打开和关闭状态的切换,在所述储液套筒27上固定连接有一指环5,所述指环5位于所述滑动座2上方,具体的,该指环5延伸至滑板17上方,通过转动指环5带动储液套筒27转动。

为了指示切刀3的切削半径,在所述指环5的外圈镜像设置有两指针51,同时在滑板17上沿限位槽171设置有刻度尺18,滑动滑动座2至指针51指向刻度尺18上的读数后,转动指环5带动所述储液套筒27转动,同时指针51转动至与限位槽171平行,此时的指针51指示出液通道22与通孔271相对应的状态,即切削液会喷至切刀3上的状态。

在本实施例中,滑板17能够沿着滑动槽16滑动,以使滑板17伸出滑动槽16,从而增长了切刀3的切削半径,提高了本圆形切削机构的通用性。在滑板17滑动时,需要将滑板17滑动至刻度尺18的零点处于底座1的中心并定位,而滑板17回缩回滑动槽16的时候也需要定位,因此可以采用如下结构来实现,在滑板17的侧壁开设有两个定位槽172,且两个定位槽172之间的距离等于滑板17回缩时刻度尺18的零点到底座1的中心的距离,在底座1的底部设置有定位块19,该定位块19与底座1的连接是具有柔性的,具体地,定位块19是安装在一板体上的,该板体与两侧的底座1棱条是存在间隙的,该段板体分体设置的方式使得滑板17滑动时,该段板体发生形变,以使定位块19贴着滑板17的侧壁滑动,相较于滑板17撞击定位块19的方式,减少定位块19的磨损,同时也减少底座1上安装定位板位置处所受的应力,从而保证了切刀3切削的可靠性。在滑板17滑动至定位块19与定位槽172相对应时,上述板体回弹带动定位块19卡入定位槽172,进而实现对滑板17的固定。

为了保证切刀3的切削稳定性,在切刀3的两侧分别设置有一滚轮33,滚轮33与切刀3的切削路径相切,具体的,在滑动座2的两侧分别延伸出两相互平行的滚动支架28,一滚轮33转动连接在一侧的两个滚动支架28之间,另一滚轮33转动连接在另一侧的两个滚动支架28之间,滚轮33支撑在切削平面上,通过滚轮33的设置保证了底座1的转动平稳性,同时在拆下刀罩4后,在悬挂刀罩4前,可以人工举起刀罩4以将滚轮33浸没到刀罩4的盛接槽43内,进而滚轮33滚动更顺畅,即底座1转动更顺畅。

实施例二

在实施例一的基础上,本实施例二还提供了一种圆形切削机构的使用方法,其中的一种圆形切削机构与实施例一相同,此处不再赘述。

进一步地,取下刀罩4,通过插接块42插入插接槽25,以使刀罩4挂在滑动座2侧壁;推动滑动座2滑动,通过顶块26顶推堵块46至挡板47与盛接槽43的内侧壁分离,以使盛接槽43内的切削液回流至储液腔21内;通过进液口49向储液腔21内添加切削液;反向推动滑动座2滑动,以使指针51指向指定刻度;转动指环5至通孔271与出液通道22相对;转动底座1,以使切刀3圆周运动并切削,具体地,将支撑套筒13放置在切削平面上,转动顶架12使得底座1转动。通过这样的方式在切削时悬挂刀罩4,极大地提高了空间利用率,同时也便于切削液的使用。

以上依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种圆形切削机构及其使用方法

- 一种稳定的圆形切削机构