基于MES的智能化树脂砂铸型冷却立体库系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于智能铸造立体库技术领域,特别涉及一种基于MES的智能化树脂砂铸型冷却立体库系统。

背景技术

目前铸造行业中,普遍采用树脂砂铸造流水线生产中型铸件产品(50-250Kg),如呋喃树脂砂铸型、酚醛树脂砂铸型等,由于树脂砂铸型相对潮模砂型保温性能好,铸型产品冷却时间较长,因此根据铸造工艺要求,树脂砂铸件产品的冷却开箱时间较长,一般在控制在3-5h小时。为此需要将树脂砂铸造流水线的输送辊道设计较长,或减慢生产节拍,或将输送辊道上的铸型产品采用行车吊运至指定地方冷却,来保证树脂砂铸件产品质量要求,且浇注后流水线输送辊道上铸型产品无浇注信息,或者需要人工标识来实现产品质量追溯,这样无疑增加了设备投资,占用了生产场地,降低了生产效率及生产成本,且增加了人力物力,不利于实现铸造自动化、智能化生产。

MES制造执行系统是一种面向车间的管理信息系统,包括订单数据下达、排产和生产指令数据下达、生产过程监控、产品质量追溯、现场生产数据采集和数据统计处理等内容,通过上述管理系统可使得整个生产过程更加自动化、数字化及智能化。将MES系统镶嵌于整个树脂砂铸造流水线生产各个工序(造型、合箱、浇注、冷却、落砂)过程中,特别是将MES应用于智能化树脂砂铸型冷却立体库系统中,大大提高了冷却生产效率,降低了生产成本,方便产品质量追溯,提高了铸件质量。

发明内容

本发明的目的在于克服现有技术问题的不足,提供了一种基于MES的智能化树脂砂铸型冷却立体库系统,从而有效解决了背景技术中问题。

为了实现上述目的,本发明提供以下技术方案:

基于MES的智能化树脂砂铸型冷却立体库系统,包括冷却立体库本体、1#升降转运车、2#升降转运车、落砂转运小车、浇注底板回转小车、除尘系统及总控系统,所述冷却立体库本体至少设有二层,每层至少设有2个通道,每个通道均设有输送辊道,输送辊道两端均设置有气动挡块,每个通道设有多个浇注底板工位,底层至少一个通道设有机动辊道,其余通道为惰性辊道,所述冷却立体库本体沿长度方向两端分别设有可以联动的1#升降转运车和2#升降转运车,一端1#升降转运车同浇注线的惰性相连接,一端2#升降转运车同浇注底板回转小车相连接,所述冷却立体库本体顶部设有除尘系统。

所述总控系统包括总控单元、除尘控制单元、1#升降转运车控制单元、冷却立体库缓存控制单元、2#升降转运车控制单元、落砂转运小车控制单元、浇注地板回转小车控制单元。

带有铸型的浇注底板运转至浇注线辊道区域,浇注机逐箱浇注铸型后,形成一个浇注堆栈及铸型产品,铸型产品通过1#升降转运车进入冷却立体库本体通道缓存冷却,再通过2#升降转运车及落砂转运小车出库进入落砂工序;发现浇注铸型产品质量异常,工厂MES系统根据每一铸型产品浇注冷却的唯一编码信息,通过落砂工序的RFID阅读器,智能快速地将质量异常的铸型产品隔离并实现质量追溯。

所述总控系统可接受工厂MES系统生产指令,对浇注后铸型产品按通道进行有序缓存,并根据工艺要求冷却后出库落砂。

所述除尘控制单元通过总控单元接收到浇注线的铸型产品被推入冷却立体库本体信息时,除尘系统的抽风装置开始运行工作。

所述1#升降转运车控制单元通过总控单元接收到浇注线的铸型产品冷却入库信息时,1#升降转运车上的动力辊道即与浇注线的惰性辊道对接,浇注堆栈上的铸型产品被推入1#升降转运车内,而后转运至预先设计好的冷却立体库本体通道缓存冷却。

所述冷却立体库缓存控制单元通过总控单元接收到工厂MES系统的冷却时间信息时,给予每个通道设置一个队列,根据冷却时间要求,智能计算将冷却时间相近的铸型产品放在一个通道内,或将铸型产品由冷却立体库的底层到高层方向缓存冷却;工厂MES系统控制冷却立体库的每个通道的冷却时间,当存放在通道的铸型产品的冷却时间到达时,即给予2#升降转运车控制单元冷却出库信息。

所述2#升降转运车控制单元通过总控单元接收到工厂MES系统的冷却出库信息时,2#升降转运车上的动力辊道即与冷却立体库本体通道的输送辊道对接,铸型产品被1#升降转运车推入到2#升降转运车内,而后被转运至底层的机动辊道上,铸型产品被运行至落砂回转小车上进入落砂工序落砂。

所述落砂转运小车控制单元通过总控单元接收到落砂信息时,落砂转运小车即运行至与底层机动辊道相对接,带有铸型产品的浇注底板进入落砂转运小车上,而后通过运行轨道进入落砂工序落砂。

所述浇注地板回转小车控制单元通过总控单元接收到浇注底板回转信息时,浇注底板回转小车与落砂机动辊道对接,落砂后的浇注底板进入浇注底板回转小车上,而后通过运行轨道进入合箱工序待用或通过2#升降转运车进入冷却立体库备用。

整个冷却立体库系统至少拥有四种运行模式:第一种只造型模式:造型不良品铸型经过浇注线惰性辊道及1#升降转运车直接进入冷却立体库本体的机动轨道,再通过落砂转运小车进入落砂工序;第二种只浇注模式:存储在合箱立体库的铸型经过智能调取进入浇注线辊道区域,浇注机按栈底到栈顶方向逐箱浇注铸型,形成一个浇注堆栈及铸型产品,浇注底板上的FRID电子标签赋予每一箱浇注铸型产品的唯一编码信息,并通过1#升降转运车进入冷却立体库本体通道有序缓存冷却,工厂MES系统根据铸型产品要求的冷却时间及浇注的铸型产品先后时间顺序,给予每个通道设置一个队列,智能计算应放入哪个通道才符合冷却线生产效率和质量要求;第三种只打箱模式:存储在冷却立体库本体通道的铸型产品,经过MES系统智能计算铸型产品出库落砂时间及先后次序,冷却立体库本体两端1#升降转运车与2#升降转运车联动将铸型产品转运至底层机动辊道,在经过落砂转运小车进入落砂工序;第四种边打箱边造型模式:存储在冷却立体库本体通道的铸型产品,进入底层机动辊道,同时造型不良品铸型可经过浇注线惰性辊道及1#升降转运车进入冷却立体库本体的机动辊道,MES系统智能计算优先将机动轨道上铸型产品或不良品铸型通过落砂转运小车进入落砂工序。

进一步的,所述冷却立体库本体包括立体型钢架及设置于立体型钢架上的彩钢板,冷却立体库本体每层均采用支撑基板通过型钢螺栓连接组件与立体型钢架固定连接。

进一步的,所述浇注线辊道区域及冷却立体库本体通道的输送辊道上设有用于转运铸型及铸型产品的浇注底板,所述浇注底板的侧底面固定有抗金属、耐高温RFID电子标签。

进一步的,所述1#升降转运车或2#升降转运车包括主框架、齿轮齿条升降装置、升降油缸、动力辊道、止推油缸、防倾油缸、驱动电机及液压系统、控制系统。

进一步的,所述除尘系统包括均匀设置在冷却立体库本体顶部及两端的若干吸尘罩、除尘管道及设置在除尘管道侧部的抽风装置,所述吸尘罩的吸尘口与除尘管道相连通,吸尘口上部设有风量调节阀。

进一步的,所述防倾油缸设置在1#升降转运车或2#升降转运车主框架的上端一侧和下端另一侧,其两侧数量分别至少为2个。

与现有技术相比,本发明的有益效果是:

1、本发明冷却立体库系统设有多层、多个冷却通道及2台升降转运车联动实现铸型产品出入库控制管理,通过总控系统接受工厂MES系统指令,智能快速完成对铸型产品有序缓存及合理冷却后出库落砂,MES系统根据铸型产品浇注时间、先后顺序及冷却时间要求,给予每个通道设置一个队列,智能计算应放入哪个通道才符合冷却线生产效率和产品质量要求,实现无人干预、自动化和智能化生产,大大提高了生产效率,降低了生产成本,保证了铸件质量。

2、本发明冷却立体库系统在浇注过程中若发现浇注铸型产品质量异常,MES系统根据每一铸型产品浇注冷却的唯一编码信息,通过落砂工序的RFID阅读器,智能快速地将质量异常的铸型产品隔离并实现质量追溯。

3、本发明冷却立体库系统拥有多种运行模式,操作方便,实用性强,省时省力,满足了树脂砂铸造流水线智能化生产需要,保证了流水线生产的运行效率及铸件成品率。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的描述。

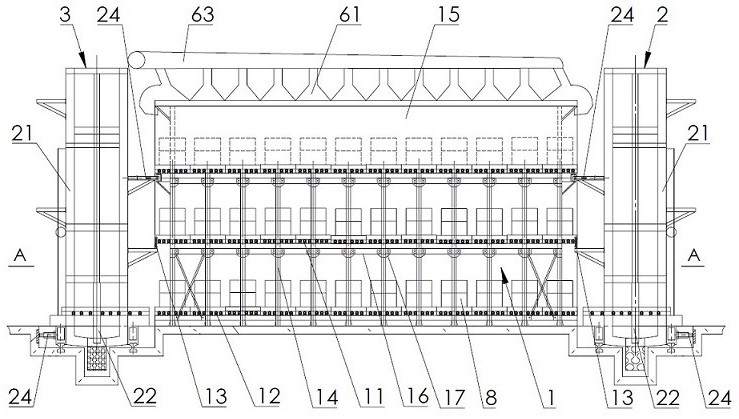

图1为本发明的冷却立体库系统主视图;

图2为本发明的冷却立体库系统端面视图;

图3为图1的A-A截面示意图;

图4为带有铸型产品的浇注底板结构示意图;

图5为本发明的运行流程图。

其中,1—冷却立体库本体、11—输送轨道、12—机动轨道、13—气动挡块、14—立体型钢架、15—彩钢板、16—支撑基板、17—型钢螺栓连接组件、2—1#升降转运车、3—2#升降转运车、21—主框架、22—升降油缸、23—止推油缸、23—防倾油缸、4—落砂转运小车、41—RFID阅读器、5—浇注底板回转小车、6—除尘系统、61—吸尘罩、62—风量调节阀、63—除尘管道、64—抽风装置、7—总控系统、70—工厂MES系统、71—总控单元、72—除尘控制单元、73—1#升降转运车控制单元、74—冷却立体库缓存控制单元、75—2#升降转运车控制单元、76—落砂转运小车控制单元、77—浇注底板回转小车控制单元、8—铸型、81—铸型产品、9—浇注底板、91—RFID电子标签。

具体实施方式

下面结合附图详细说明本发明基于MES的智能化树脂砂铸型冷却立体库系统的优选实施方式。

如图1、图2、图3、图4所示,该基于MES的智能化树脂砂铸型冷却立体库系统,包括冷却立体库本体1、1#升降转运车2、2#升降转运车3、落砂转运小车4、浇注底板回转小车5、除尘系统6和总控系统7。

其中,冷却立体库本体1设有三层,每层设有3个通道,每个通道均设有输送辊道11,输送辊道11两端均设置有气动挡块13,每个通道设有若干个浇注底板9工位,底层靠近落砂工序设有一个机动辊道通道12,其余通道为惰性辊道。

其中,冷却立体库本体1包括立体型钢架14及设置于立体型钢架14上的彩钢板14,冷却立体库本体1每层均采用支撑基板16通过型钢螺栓连接组件17与立体型钢架14固定连接。

其中,1#升降转运车2或2#升降转运车3包括主框架21、齿轮齿条升降装置、升降油缸22、动力辊道、止推油缸23、防倾油缸24、驱动电机及液压系统、控制系统。

1#升降转运车2可与2#升降转运车3联动将浇注后铸型产品8输入输出冷却立体库,1#升降转运车2上安装有升降油缸22、防倾油缸24、止推油缸23,1#升降转运车2输入铸型产品8工作时,防倾油缸24伸出,这时浇注堆栈的铸型产品8被推送至1#升降转运车2内;防倾油缸24收回,1#升降转运车2根据工厂MES系统70要求将铸型产品8输送至冷却立体库本体1相应的通道时,这时输送辊道11端的气动挡块13下落,防倾油缸24伸出,止推油缸23伸出,推头将铸型产品8推送至冷却立体库本体1通道内,气动挡块13上升。与此同时处于相对应的冷却立体库本体1通道尽头的空置浇注底板9被推入2#升降转运车3内,空置浇注底板9被运送推入底层机动浇注轨道12,再经过落砂转运小车4完成空置浇注底板9的置换。

防倾油缸24伸出工作时,设置在升降转运车上的主框架21上端一侧2个防倾油缸24将主框架21拉紧,设置在升降转运车上的主框架21下端一侧2个防倾油缸24将主框架21顶紧,防止升降转运车推送铸型产品8时倾斜不稳固;防倾油缸24收回时,升降转运车可沿地基轨道运行。

其中,浇注线辊道区域及冷却立体库本体1通道的输送辊道11上设有用于转运铸型及铸型产品8的浇注底板9,浇注底板9的侧底面固定有抗金属、耐高温RFID电子标签91,高频13.56KHz,耐高温度 180℃,可存储铸型产品9的型号、材质及浇注时间、冷却时间信息。

其中,除尘系统6包括均匀设置在冷却立体库本体1顶部及两端的若干吸尘罩61、除尘管道63及设置在除尘管道63侧部的抽风装置64,吸尘罩61的吸尘口与除尘管道63相连通,吸尘口上部设有风量调节阀62。

其中,总控系统7包括总控单元71、除尘控制单元72、1#升降转运车控制单元73、冷却立体库缓存控制单元74、2#升降转运车控制单元75、落砂转运小车控制单元76、浇注地板回转小车控制单元77。

带有铸型的浇注底板9运转至浇注线辊道区域,浇注机逐箱浇注铸型后,形成一个浇注堆栈及铸型产品8,铸型产品8通过1#升降转运车2进入冷却立体库本体1通道缓存冷却,再通过2#升降转运车3及落砂转运小车4出库进入落砂工序;发现浇注铸型产品8质量异常,工厂MES系统70根据每一铸型产品8浇注冷却的唯一编码信息,通过落砂工序的RFID阅读器41,智能快速地将质量异常铸型产品8隔离并实现质量追溯。

其中,总控系统7可接受工厂MES系统70生产指令,对浇注后铸型产品8按通道进行有序缓存,并根据工艺要求冷却后出库落砂。

其中,除尘控制单元72通过总控单元71接收到浇注线的铸型产品8被推入冷却立体库的信息时,除尘系统6的抽风装置64开始运行工作。

其中,1#升降转运车控制单元73通过总控单元71接收到浇注线的铸型产品8冷却入库信息时,1#升降转运车2上的机动辊道12即与浇注线惰性辊道对接,浇注堆栈上的铸型产品8被推入1#升降转运车2内,而后转运至预先设计好的冷却立体库本体1通道缓存冷却。

其中,冷却立体库缓存控制单元74通过总控单元71接收到工厂MES系统70的冷却时间信息时,给予每个通道设置一个队列,根据冷却时间要求,智能计算将冷却时间相近的铸型产品8放在一个通道内,或将铸型产品8由冷却立体库的底层、中层、上层顺序缓存冷却;工厂MES系统70控制冷却立体库的每个通道的冷却时间,当存放在通道的铸型产品8的冷却时间到达时,即给予2#升降转运车控制单元75冷却出库信息。

其中,2#升降转运车控制单元75通过总控单元71接收到工厂MES系统70的冷却出库信息时,2#升降转运车3上的动力辊道即与冷却立体库本体1通道的输送辊道11对接,铸型产品8被1#升降转运车2推入到2#升降转运车3上,而后转运至底层的机动辊道12上,铸型产品8被运行至落砂回转小车4上进入落砂工序落砂。

其中,落砂转运小车控制单元76通过总控单元71接收到落砂信息时,落砂转运小车4即运行至与底层的机动辊道12相对接,带有铸型产品8的浇注底板9进入落砂转运小车4上,而后通过运行轨道进入落砂工序落砂。

其中,浇注地板回转小车控制单元77通过总控单元71接收到浇注底板9回转信息时,浇注底板回转小车5与落砂机动辊道对接,落砂后的浇注底板9进入浇注底板回转小车5上,而后通过运行轨道进入合箱工序待用或通过2#升降转运车3进入冷却立体库备用。

整个冷却立体库本体1通道,除底层的机动辊道12通道外,可分为8个冷却通道,包括底层1-1、1-2两个通道,中层2-1、2-2、2-3三个通道,上层3-1、3-2、3-3三个通道,每个通道有12个浇注底板9工位;工厂MES系统70控制铸型产品8的冷却时间按通道队列排放并入库出库,铸型产品8冷却入库,可控制铸型产品8的冷却开箱时间为规定冷却时间的正负20min内,铸型产品8冷却出库,可按规定冷却时间准时出库。

需要说明的是,冷却立体库本体1通道,除底层的机动辊道12通道外,其余底层的2个通道及中层的3个通道、上层的3个通道皆为无动力惰性辊道通道,靠1#升降转运车2及2#升降转运车3的推力及空置浇注底板9的置换来完成铸型产品8的冷却入库、冷却出库。浇注线无动力,靠入栈推动完成铸型产品8的输送及进入1#升降转运车2内。

如图5所示,本发明冷却立体库系统具有自动模式、手工模式及上行运行、下行运行方式。所述自动模式为自动化控制模式,并配合MES系统自动执行系统;手工模式为人工干预控制模式。

所述上行运行方式为1#升降转运车2将浇注后铸型产品8送入冷却立体库及底层机动轨道方向,及2#升降转运车3将冷却立体库的铸型产品8送入底层机动轨道方向;同样道理,所述下行运行方式为冷却立体库的铸型产品8被推入1#升降转运车2,并转运至冷却立体库底层机动轨道方向,浇注底板9被2#升降转运车3送入冷却立体库本体1通道方向。

自动上行模式运行流程图说明:

1、带有铸型的浇注底板9运转至浇注线辊道区域,浇注机逐箱浇注铸型后,形成一个浇注堆栈及铸型产品8,铸型产品8被推入1#升降转运车2并送入冷却立体库本体1通道;

2、总控系统7接受工厂MES系统70指令,智能快速完成对铸型产品8有序缓存及合理冷却后出库落砂, 工厂MES系统70根据铸型产品8冷却时间要求及浇注铸型产品8的顺序时间,通过1#升降转运车2智能计算将铸型产品8送入一个适合的通道缓存冷却;

3、出库落砂时,工厂MES系统70根据铸型产品8冷却时间要求,通过1#升降转运车2与2#升降转运车3联动智能计算将铸型产品8送入底层的机动轨道12,再经过落砂转运小车4进入落砂工序落砂;

4、铸型产品8落砂后,砂箱被转运至砂箱立体库,浇注底板9通过浇注底板回转小车5进入合箱工序待用或通过2#升降转运车3进入冷却立体库本体1通道备用。

本发明的冷却立体库系统配有四种运行模式:

第一种只造型模式:在造型合箱过程中,发现不良品铸型,可直接经过浇注线惰性辊道及1#升降转运车2进入冷却立体库本体2的底层机动轨道12,再通过落砂转运小车进入落砂工序;

第二种只浇注模式:存储在合箱立体库的铸型经过智能调取进入浇注线辊道区域,浇注机按栈底到栈顶方向逐箱浇注铸型,形成一个浇注堆栈及铸型产品8,浇注底板9上的FRID电子标签91赋予每一箱浇注铸型产品8的唯一编码信息,并通过1#升降转运车2进入冷却立体库本体1通道有序缓存冷却,工厂MES系统70根据铸型产品8浇注时间、先后顺序及冷却时间要求,给予每个通道设置一个队列,智能计算应放入哪个通道才符合冷却线生产效率和质量要求。

由于树脂砂铸型保温性能好,铸型产品8的冷却时间较长,为了保证树脂砂产品质量,需要制定合理的铸件保温开箱时间,因为铸件开箱过早,易漏箱造成铸件成型不足,铸件开箱过晚,铸件表面硬度降低,故此树脂砂铸造铸件开箱时间一般在控制在3-5小时。

如采用浇注机浇注12箱球铁相同产品,每箱铸型产品8的浇注重量为200Kg,每包球化铁液为1200Kg,可浇注6箱球铁产品,一炉熔炼2400 Kg铁液,可分2包球化浇注完成。其中每包浇注时间为8min,连续球化浇注,整个一炉2包浇注12箱球铁产品的时间,包括球化间隔运输总时间为20min。冷却保温时间为4h±20min。装有FRID识别器的浇注机浇注时及时将每箱浇注铸型产品8的浇注时间信息传送到浇注底板9的FRID电子标签91,MES系统根据铸型冷却时间要求及铸型产品8的浇注时间将这12箱铸型放入一个冷却立体库本体1通道缓存冷却,并记忆到冷却时间时按次序出库落砂。

如某一炉一种球铁产品冷却保温时间为4h,前浇注铸型产品6箱,已缓存于冷却立体库的一个通道,下一炉后浇注铸型产品6箱,铸型产品的冷却保温时间为3h,正好两种产品的浇注时间间隔1h,这样MES系统根据两种产品的浇注时间、间隔时间及保温时间智能将后浇注的铸型产品8推送至这个通道缓存,方便出库落砂。

第三种只打箱模式:

存储在冷却立体库本体各个通道的铸型产品8,经过工厂MES系统70智能计算铸型产品8出库落砂时间及先后次序,冷却立体库本体1两端1#升降转运车2与2#升降转运车3联动将铸型产品8转运至底层的机动辊道12,在经过落砂转运小车4进入落砂工序;

第四种边打箱边造型模式:存储在冷却立体库本体1通道的铸型产品8,进入底层的机动辊道12,同时造型不良品铸型可经过浇注线惰性辊道及1#升降转运车2进入冷却立体库本体1的底层机动辊道12,工厂MES系统70智能计算优先将机动轨道上铸型产品8或不良品铸型通过落砂转运小车4进入落砂工序。

如在浇注过程中发现铸型产品8球化不良或成分异常,可在工厂MES系统70输入隔离命令,根据每一浇注铸型产品8的唯一编码信息,通过落砂工序的RFID阅读器41,智能快速地将质量异常的铸型产品8进行隔离,并进行人工检测确认;如发现上述浇注的12箱球铁产品中第二包浇注的6箱产品球化不良或成分异常,可在工厂MES系统70中输入隔离命令,铸型产品8落砂时通过RFID阅读器41自动将这6箱铸型产品8按浇注次序隔离,并进行浇注首箱、末箱人工检测确认。

本发明的四种运行模式,操作方便,实用性强,省时省力,满足了树脂砂铸造流水线智能化生产要求,保证了流水线生产的运行效率及铸件成品率。

以上的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 基于MES的智能化树脂砂铸型冷却立体库系统

- 基于MES的智能化树脂砂铸型冷却立体库系统