电机、机动车以及用于制造用于电机的绕组的方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及一种具有设有多个槽的绕组载体的电机,绕组载体承载有至少一个绕组,其中,绕组通过导体构成,导体具有多个槽区段,槽区段分别在绕组载体的槽中的一个内延伸并且通过导体的位于槽之外的连接区段导电地相连接,其中,导体至少在槽区段中具有被施加在导体上的绝缘层。此外,本发明涉及一种机动车以及一种用于制造用于电机的绕组的方法。

背景技术

尤其是对于在机动车中的驱动电机,其间常常使用所谓的发卡结构形式。在该加工技术中,将非圆截面金属线、大多为矩形金属线首先弯曲成U形,即弯曲成发针或“发卡”的形状。紧接着,将该发卡的腿部圆形地布置并且插入定子叠片铁心的槽中。在下一个步骤中,使相应的发卡的自由的端部相对于定子轴线同心地扭转规定的角度。在此,使处于相应的直径上的、也就是说在槽中的确定的位置上的所有端部交替地顺时针和逆时针扭转。这也被称为“扭合”。将彼此并排的端部相互焊接在一起。视缠绕图而定,将互连桥装到绕组端头上并且与发卡的相应的端部焊接在一起,以便使发卡互连成总绕组。必要时,紧接着使发卡端部绝缘并且浸渍整个定子。这种技术实现了高的自动化和在定子槽中高的铜填充系数,即,在铜面积和槽面积之间高的比例。因此,这种结构形式尤其适合用于在汽车领域中的电动机。

在制造这种定子时,可能有问题的是,在绕组端头中在不同电气相的导体区段之间出现相对较多的交叉部位。在具有高的中间回路电压的电机中,这导致电绝缘部的强负载。因此需要使用相对较厚的绝缘层,然而这导致铜填充系数的降低。备选地或补充地可尝试,通过特殊的绝缘材料进一步改善绝缘部的耐高压强度。已知多种耐高压的绝缘材料。在这方面,纯示例性地可参考公开文献DE 37 18 449 A1。尽管通过选择相应的绝缘材料实现了绝缘的改善,但是绝缘层引起相对较高的槽面积消耗。

发明内容

由此本发明的目的是,给出一种电机,该电机可以以绕组载体、例如定子叠片铁心的较小的槽面积消耗实现电机导体所需的彼此绝缘。

根据本发明,该目的通过开头所述的类型的电机实现,其中,至少两个槽区段的绝缘层具有彼此不同的层厚度。

在本发明的范围中已经已知,通常仅仅对于相应的绕组的相对少的绕匝或槽通过部,出现不同相的交叉导体之间的高电压。特别地在相输入部之后的第一绕匝中,预料出现电压峰值或电压过高。在用于电机的多种绕组图或接线图中出现这种效果。通过为不同槽区段的绝缘层使用不同的层厚度,可实现仅仅在出现特别高的电压的区域中使用特别大的层厚度。由此,整体可提高槽的铜填充系数。此外确定了,如稍后还将详细解释的那样,以低的技术成本在发卡结构形式的绕组结构中实现为绝缘层使用不同的层厚度。

对于两个槽区段,绝缘层的层厚度彼此相差至少5%或至少10%或至少50%。尤其是,槽区段中的一个的层厚度为另一槽区段的层厚度的至少2倍或3倍。尤其优选地,槽区段中的多个具有比剩下的槽区段更大的、绝缘层的层厚度。

绕组载体尤其是可为定子体部、例如定子叠片铁心,和/或绕组尤其是可为定子绕组。绕组载体优选地承载有多个绕组,其中尤其是,绕组中的每一个包括具有不同厚度的绝缘层的多个槽区段。

如稍后还将详细解释的那样,导体尤其是由各个单个导体区段组成,这些导体区段在完成的绕组中形成连续的导体。例如,各个单个导体区段可相互焊接或以其它方式导电地相连接。

优选地,绝缘层在相应的槽区段上延伸并且至少在连接区段的一部分上延伸。尤其是,绝缘层至少延伸到绕组端头的如下部分中,即,在该部分中不同的绕组或不同的相的导体发生交叉。

在槽区段中的第一槽区段中的导体的横截面积与绝缘层的横截面积之和等于在槽区段中的第二槽区段中的导体的横截面积与绝缘层的横截面积之和,在第二槽区段中,绝缘层具有与在第一槽区段中不同的层厚度。尤其是,所述和对于绕组的所有槽区段都相同。对于第一、第二槽区段和/或对于所有槽区段,这可通过以下方式实现,即,在使用较厚的绝缘层的那个或那些槽区段中减小导体的横截面积。尤其是,对于第一、第二槽区段和/或对于所有槽区段,绝缘层在横截面中可具有相同的外直径。由此,在制造绕组时可改善导体的可操作性或连接成导体的导体区段的可操作性,因为对于这种操作来说,仅仅被绝缘的导体的外尺寸以及进而绝缘层的外尺寸是重要的。例如,可通过矩形金属线形成导体。在这种情况中,对于绕组的第一槽区段和第二槽区段、尤其所有槽区段来说,导体的宽度与两倍的绝缘层层厚度之和且/或导体的厚度与两倍的绝缘层层厚度之和是相同的。

绕组可包括多个相互连接的导体夹,导体夹分别具有两个槽区段和一个连接槽区段的联接区段,其中,导体夹中的第一导体夹的两个槽区段具有设有第一层厚度的绝缘层,导体夹中的第二导体夹的两个槽区段具有设有与第一层厚度不同的第二层厚度的绝缘层。在此,导体夹尤其是可为开头讨论的插接式线圈的发卡。导电连接例如可通过导体夹的自由端部的焊接或钎焊来实现。

优选地,每个导体夹均具有层厚度基本上恒定的绝缘层,绝缘层至少在槽区段和联接区段上延伸。优选地,绝缘层在导体夹的整个长度上延伸,或者在除了端侧的接触区段之外的整个长度上延伸。通过将具有恒定的绝缘厚度的金属线弯曲成导体夹的形状,可简单地制造相应的导体夹。优选地,使用多个第一导体夹和/或多个第二导体夹以形成绕组。

导体夹的联接区段可在一侧形成用于两个槽区段的连接区段。与绕组的下一个或上一个导体夹的连接区段可通过导体夹的伸出的自由端部形成,自由端部如开头解释的那样可被扭转并且焊接或者以其它方式导电地相连接。

第一导体夹和第二导体夹可具有相同的外尺寸。尤其是,第一导体夹和第二导体夹两者由一相应的被绝缘的金属线弯曲而成,其中,绝缘部具有相同的外尺寸。对于其绝缘层具有更厚的层厚度的导体夹,可相应地减小导体的尺寸,并且反之亦然。这实现了,能够共同地且以相同的方式操作第一导体夹和第二导体夹,尤其是在将导体夹自动地引入绕组载体中和/或自动地连接成绕组时,这是有利的。

槽区段可分别具有第一层厚度或者第二层厚度。换句话说,可为一个绕组的所有槽区段、尤其是为布置在绕组载体上的所有绕组的所有槽区段使用刚好两个不同的绝缘层层厚度。在此,可出现第一层厚度和第二层厚度的与生产相关的公差或与生产相关的偏差。例如,绝缘层的实际层厚度可与第一层厚度或第二层厚度相差第一层厚度与第二层厚度之差的最多5%或最多10%或最多20%。

绕组的导体可从第一绕组接头延伸到第二绕组接头,其中,在从第一和/或从第二绕组接头开始沿着导体给槽区段编号/计数时,至少第一槽区段和/或第二槽区段和/或第三槽区段的绝缘层具有这样的绝缘层,即,该绝缘层具有比至少一个沿着导体离第一和/或第二绕组接头更远的槽区段的绝缘层更大的层厚度。尤其是,第一槽区段和/或第二槽区段和/或第三槽区段的层厚度可大于沿着导体离第一和第二绕组接头更远的槽区段的所有绝缘层的层厚度。如已经阐述的那样,在绕组接头附近在不同绕组或相的导体之间潜在地出现特别高的电压。因此,优选地在该区域中选择特别厚的绝缘部。例如,在沿着导体给槽区段编号时,至少前三个或至少前五个或至少前七个槽区段可具有比离绕组接头更远的槽区段中的至少一部分槽区段更厚的绝缘部。例如,所有与绕组接头相邻的槽区段可具有第一层厚度并且更远的槽区段具有第二层厚度。

绝缘层可通过导体的塑料套形成。例如聚醚醚酮(PEEK)可用作绝缘层的材料。绝缘部可通过塑料挤出工艺施加。相比于通过油漆实现的通常的导体的绝缘,在此实现的优点是,可几乎自由选择绝缘层的层厚度,而在油漆绝缘时厚度仅仅能在窄的范围中改变。作为导体,例如可使用铜导体。

除了根据本发明的电机,本发明还涉及一种机动车,该机动车包括根据本发明的电机。

此外,本发明涉及一种用于制造用于电机的绕组的方法,该方法包括以下步骤:

-提供绕组载体和多个导体夹,导体夹分别由夹子形的导体区段形成,其中,导体区段至少在局部具有绝缘层,其中,至少两个导体夹的绝缘层具有彼此不同的层厚度,

-将导体夹沿轴向插入绕组载体中,以及

-将一相应组的导体夹的自由端部相连接,以将这些导体夹的导体区段连接成一绕组的一导体。

由此,根据本发明的方法基本上相应于通常的例如用于制造以发卡结构形式的定子的做法。然而,与通常的做法不同地,使用彼此具有不同厚度的绝缘层的导体夹或发卡。如以上解释的那样,具有彼此不同厚度的绝缘层的导体夹尤其是具有相同的外尺寸,从而除了引入不同导体夹之外,可使用与制造发卡结构形式的通常的绕组中的绕组相同的制造过程。由此,尤其是可使用具有相同设定的相同的机器。

在此,在较大批量制造时,反正已经通用的是,在多个并行工作的设备上制造导体夹或发卡,即,尤其是弯曲。因此,为了给弯曲设备的一部分装备具有相同尺寸的以其它方式绝缘的金属线,不产生显著的附加成本。随后的过程步骤保持不变。由此,可以以非常低的技术成本实现根据本发明的方法。

如以上解释的那样,导体夹的连接可通过导体夹的自由端部的扭转或扭合以及紧接着的连接例如焊接来实现。在所解释的步骤之后,如开头解释的那样,可附加地将互连桥装到所得到的绕组端头上并且与导体夹的端部导电地相连接、例如焊接,以将导体夹互连成整个绕组。

在根据本发明的方法中或在根据本发明的电机中,可行的是,绕组的整个导体通过以上解释的导体夹形成。在此,导体夹中的每一个形成两个槽通过部。然而,在一些情况中期望的是,使用单个槽通过部以例如实现在绕组载体的轴向相对的(两)侧上的触点接通,或者提供具有奇数的槽通过部的绕组。在这种情况中,作为导体夹的附加或备选,可使用线性的卡针,卡针尤其是同样可轴向地被推入绕组载体中并且紧接着相互连接和/或与导体夹相连接,以形成绕组。在此也可行的是,不同的线性的卡针具有不同厚度的绝缘层。然而优选地,线性的卡针仅仅在绕组接头的区域中使用,由此,线性的卡针优选地具有与具有较厚的绝缘层的导体夹相同厚度的绝缘层。

作为附加使用线性卡针的备选或补充,也可通过以下方式实现各个单个槽通过部,即,在将导体夹引入绕组载体中之后且尤其是在连接自由端部之后,分开导体夹中的至少一个导体夹的至少一个联接区段,以提供两个绕组接头。

附图说明

从以下实施例中以及从属的附图中得到本发明的其它优点和细节。其中,示意性地:

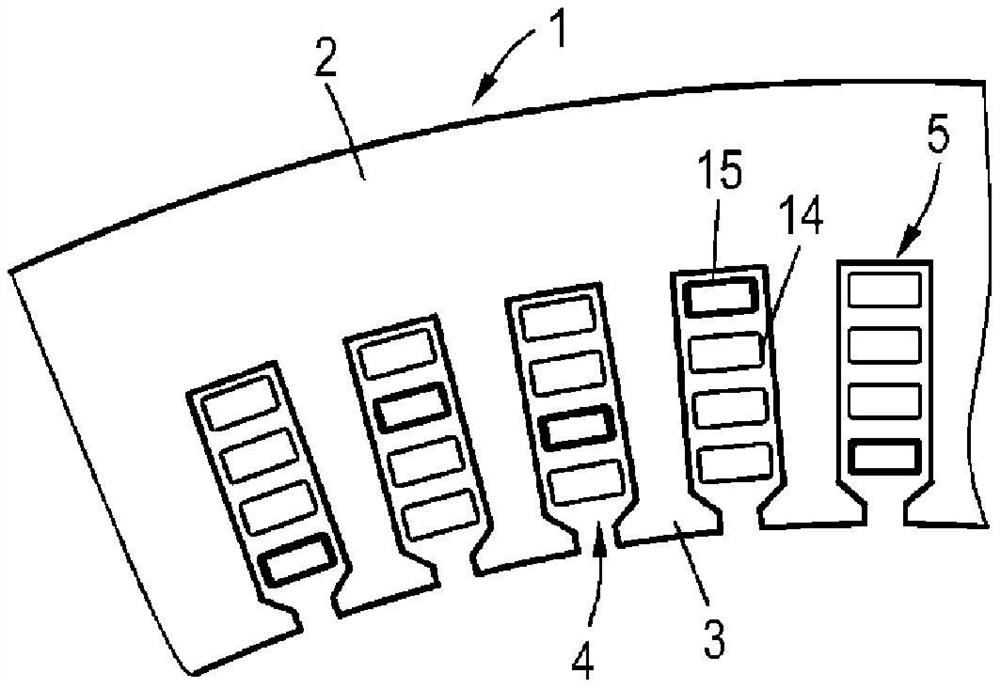

图1和图2示出了根据本发明的电机的实施例的剖切的细节图,电机的绕组可通过根据本发明的方法的实施例来制造,

图3和图4示出了在图1和图2中示出的电机的绕组的导体的细节图,

图5示出了用于根据本发明的电机的另一实施例的绕组的缠绕图,以及

图6示出了根据本发明的机动车的实施例。

具体实施方式

图1示出了电机的定子1的剖切的细节图。定子1包括绕组载体2,绕组载体具有从绕组载体伸出的齿3和位于齿之间的槽5。槽5容纳电机的绕组4,绕组通过相应的导体构成。在图1中,示出了导体的不同的槽区段14、15。如示意性地通过槽区段14、15的不同的边缘厚度示出的那样,槽区段14、15的绝缘层如稍后参考图3和4更详细地解释的那样具有彼此不同的层厚度。

如在图2中示意性地示出的那样,绕组4通过多个导体夹6、7构成,导体夹分别具有两个槽区段8和将槽区段8相连接的联接区段13。在图2中,实线示出的导体夹6形成第一相的绕组,并且虚线示出的导体夹7形成第二相的绕组。为清楚起见,在图2中仅仅示出了两个相并且仅仅示出了一个相应的绕组层。典型地,在电机的定子中,为三个相使用绕组,并且也可行的是,为各个单个相设置多个平行的绕组。

在制造定子1时,不同相的导体夹6、7首先布置成环形并且随后轴向地、即在图2的竖向/高度方向上被插入绕组载体2中。在此,导体夹6、7的自由的端部9、10首先是直线的,从而实现简单地轴向地插入绕组载体中。在此,各个单个导体夹6、7稍微相对于绕组载体2的半径倾斜,使得导体夹6的自由端部10与自由端部9相比位于更深的绕组平面中,即,在图2中更加远离观察者。

为了将单个导体夹6、7连接成绕组4,将自由端部9、10扭转或弯曲。这也被称为扭合。在此,使位于确定的半径上的所有自由端部在相同的方向上弯曲。由此,例如在图2中,使位于更深的绕组平面中的端部10向左弯曲,并且使位于更高的绕组平面中的端部9向右弯曲。由此,这些自由端部在连接区域11中与相邻的绕组平面的相邻的导体夹的另一自由端部重叠并且可相互导电连接、尤其是焊接。

所描述的做法相应于在制造发卡结构形式的定子时已知的做法。因此,以上仅仅简要地解释了非常简化的示例。重要的是,在发卡结构形式的定子的构造中,不同绕组4的导体在多个交叉点12处交叉。在这些交叉点处,尤其是在各个单个绕组的绕组接头的区域中,具有高的电压差的导体在彼此附近经过。因此,尤其是在绕组接头的区域中需要在导体上设置相对较厚的绝缘层。更加远离绕组接头地,在不同相的在交叉点12上交叉的导体之间典型地出现显著更低的电压,从而在那里可使用具有更薄层厚度的绝缘层。由此,为了实现最优的铜填充系数,有利的是,如在图1中示意性地示出的那样,为不同槽区段8、14、15设置具有不同层厚度的绝缘层。这一点接下来参考图3和4更详细地解释。

图3示出了槽区段14的细节图,而图4示出了槽区段15的细节图。两个槽区段14、15通过在导体16上施加绝缘层17而形成。尤其是可以以塑料挤出工艺施加绝缘层17,这种工艺实现,可基本上自由选择相应的绝缘层17的层厚度25、26。

如通过图3和图4的对比容易地看出的那样,用于槽区段14的绝缘层17的层厚度25显著小于用于槽区段15的绝缘层17的层厚度26。由此,槽区段15尤其是可使用在这样的区域中,即,在该区域中与其它相的导体的交叉部预计具有高电压差。如果在交叉点12处预计没有高电压差,则可使用具有较薄层厚度25的绝缘层17的槽区段14。

尽管绝缘层17具有不同的层厚度25、26,对于两个槽区段14、15来说,导体16的横截面积与绝缘层17的横截面积之和是相同的,因为在这两种情况中,导体16连同施加在其上的绝缘层17的总宽度18和总高度19是相同的。由于导体区段14、15以及进而尤其是形成相应导体区段14、15的导体夹6、7的相同的尺寸18、19,在自动制造定子1的情况中,可简单地操作槽区段14、15或导体夹6、7,因为可以以相同的方式使用相同的装置来操作具有层厚度25、26不同的绝缘层17的槽区段14、15或导体夹6、7。

为不同的槽区段14、15实现绝缘层17的不同层厚度25、26的简单方案是,使用这样的导体夹6、7,即,导体夹的两个槽区段8具有相同的绝缘层17层厚度25、26,其中,可为不同的导体夹6、7使用不同的绝缘层17层厚度25、26。绝缘层17可基本上在导体夹6、7的整个长度上延伸。在连接部11的区域中,或者在连接时除去绝缘层,或者提供导体夹6、7时已经具有无绝缘的端部。由此,尤其是实现,在交叉点12的区域中也存在相应的绝缘层17层厚度25、26。

接下来参考图5以具体的示例性的缠绕图为例解释为电机的绕组的不同区段使用具有不同的层厚度的绝缘层的优点。缠绕图20示出了在具有总共52个槽21的定子中的一个绕匝的结构。在此,格子24分别标出了在用于一个相的相应一个槽21中的一个绕组层。为清楚起见,在图5中未示出用于剩下两个相的槽和绕组层。在此,以数字1至72标记的格子表示一个绕组的各槽区段,其中,沿着导体为槽区段编号。由此,该绕组在绕组接头27、28上触点接通。剩下的空的格子24容纳相同相的第二绕组(为清楚起见未示出)。字母A至H表示槽21的各个单个绕组层。在旁边示出的箭头表明,在扭合时,使该绕组层的槽区段的自由端部在哪个方向上弯曲,以与其它自由端部相连接。

所示出的绕组首先从(例如可布置在一个槽的底部附近的)格子1开始如通过虚线示出的那样伸延到相对远的在上方位于槽中的槽通过部、即格子23。从那里,绕组如通过实线示出的那样被引导回槽底部的区域、即格子72。在此,连接线22、23的形状示出,相应的槽区段是如何相连接的。倾斜地伸延的线22示出了通过相应的导体夹6、7的联接区段13实现的连接。台阶线23示出了通过不同导体夹6、7的弯曲的端部9、10通过连接区域11、例如通过焊接实现的连接。在此可看出,格子1和72、即提供绕组接头27、28的槽区段不是通过联接区段13与其它槽区段相连接。相应的槽区段可独立地作为销被引入。然而尤其有利的是,对于属于格子1、72的槽区段,首先使用共同的导体夹并且在引入到绕组载体2中之后将其联接区段13分开。

如以上已经解释的那样,在不同相的导体发生交叉的交叉点12处在交叉的导体之间预计有高电压,尤其是当用于这些导体中的至少一个导体的交叉点12沿着该相应的导体相对较近地位于绕组接头27、28旁时。由此,在从该绕组接头27、28出发的一定长度上,导体应具有更强的绝缘,如在图5中通过格子1至5和66至72的更厚的边缘示出的那样。这可简单地实现,其方式为:如以上解释的那样使用具有不同厚度的绝缘层、然而优选地具有相同的外尺寸的导体夹6、7。这种具有较厚的绝缘层的导体夹可用于格子对2和3、4和5、70和71、68和69、以及66和67。此外,这种导体夹可用于格子对1和72,并且紧接着可分开该导体夹6、7的联接区段13,如以上已经解释的那样。相反地,对于剩下的槽区段,确切的说格子6至65,可使用具有更薄的绝缘层17的导体夹6、7,以整体实现槽5的高的铜填充系数。

由于可为槽实现高的填充系数并且由于潜在可用的更高电压,尤其是当电机26使用在机动车25中时所描述的做法是重要的,如在图6中示出。在此,电机26具有转子27和以上已经讨论过的定子1。例如,电机26可例如用于驱动机动车25。所描述的做法在电机26的紧凑的结构形式的情况下实现了高的功率密度。

- 电机、机动车以及用于制造用于电机的绕组的方法

- 用于制造电机的转子绕组的方法以及具有根据该方法制造的转子绕组的电机