用于回收沸点接近的产物的方法

文献发布时间:2023-06-19 11:26:00

本申请要求2019年2月8日提交的美国临时申请第62/803,120号的益处,所述申请的内容由此以引用的方式并入。

技术领域

本公开涉及用于从发酵液回收具有沸点接近的产物的方法。具体地说,本公开涉及从发酵液萃取蒸馏回收产物,如乙醇和异丙醇的用途,其中发酵液含有微生物生物质、乙醇和异丙醇。

背景技术

二氧化碳(CO

早已认识到,催化方法(如费托法)可用于将含有二氧化碳(CO

通常,通过费托和/或气体发酵产生的产物通过常规蒸馏分离。蒸馏方法基于待分离的组分的挥发性的差,即,沸点的差。然而,对于沸点接近的混合物,如含有乙醇和异丙醇的混合物,已示出常规蒸馏不能够有效地从溶液分离各个组分。

另外,存在于发酵液中的C1-固定性微生物不大可能经受住常规蒸馏所需的高温。为了克服活C1-固定性微生物的损失,已经采用过滤方法。然而,随时间推移,用传统的过滤方法,颗粒物质可在过滤器中或其上积聚,这可导致滤液通量减少,最终需要清洁和/或更换过滤器。

因此,仍然需要一种系统,其可有效分离具有相似沸点的化合物,如乙醇和异丙醇,同时确保发酵液中C1-固定性微生物的存活率。

发明内容

本公开提供一种用于从包含微生物生物质、乙醇和异丙醇的发酵液回收产物的方法。在一个实施例中,将发酵液从生物反应器传递到真空蒸馏容器,其中发酵液部分蒸发以产生包含乙醇和异丙醇的富含产物的物流,和包含微生物生物质的贫含产物的物流。在一些实施例中,贫含产物的物流的至少一部分传递回到生物反应器。在下一步骤中,萃取蒸馏容器可用于分离乙醇和异丙醇。在存在萃取蒸馏剂的情况下通过蒸馏实现分离,以获得塔顶产物和蒸馏底部残留物。根据所使用的萃取蒸馏剂,在塔顶产物中回收乙醇或异丙醇以及另一种产物的至少一部分,如果在塔顶产物中回收异丙醇,那么在蒸馏底部残留物中回收乙醇,并且如果在塔顶产物中回收乙醇,那么在蒸馏底部残留物中回收异丙醇。

萃取蒸馏剂通过在富含产物的物流内与产物(乙醇或异丙醇)相互作用起作用,以增加产物之间的相对挥发性。在一个实施例中,萃取蒸馏剂对一种产物(乙醇或异丙醇)具有高亲和力,并且对替代产物具有低亲和力。适当的萃取蒸馏剂不应与富含产物的物流中的组分形成共沸物,并且能够通过后续的分离容器(通常通过蒸馏)与替代产物分离。

为了在塔顶产物回收乙醇并且在蒸馏底部残留物中回收异丙醇,萃取蒸馏剂可包含选自由以下组成的组的至少一种材料:α-蒎烯、β-蒎烯、甲基异丁基酮、柠檬烯、α-水芹烯、α-萜品烯、月桂烯、蒈烷、对薄荷-1,5-二烯、丁基醚、1-甲氧基-2-丙醇、乙酸正丁酯、乙酸正戊酯、乙酸苯甲酯、乙二醇乙醚乙酸酯、乙酰乙酸甲酯、乙二醇二乙酸酯、乙酸2-丁氧基乙酯、丁酸甲酯、丙酸乙酯、正戊酸乙酯、苯甲酸丁酯、苯甲酸乙酯、吡啶、N,N-二甲基苯胺、邻仲丁基苯酚、3-异丙基苯酚、2,6-二甲基苯酚、邻叔丁基苯酚、4-乙基苯酚、邻苯二甲酸二乙酯、邻苯二甲酸二异辛酯、己二酸二甲酯、三乙酸甘油酯、丙二酸二乙酯、戊二酸二甲酯、四氢呋喃、乙二醇苯醚、二丙二醇甲醚乙酸酯、二乙二醇己醚、丙氧基丙醇、丁氧基丙醇、对二甲苯二醇二甲醚、二乙二醇叔丁基醚甲醚、三乙二醇二乙酸酯、茴香醚、苯乙醚、苯基醚、1,2-亚甲二氧基苯、异佛尔酮、3-乙氧基丙酸乙酯、正硅酸四乙酯、2-羟基苯乙酮、1,1,1-三氯乙烷、四氯乙烯、2,2,2-三氯乙醇、间二氯苯、氯苯、2,6-二氯甲苯、1-氯己烷、二乙二醇、二甲亚砜、二甲基甲酰胺、环丁砜、异佛尔酮、2-吡咯啶二酮、1-甲基-2吡咯烷酮、异癸醇、环十二醇、苯甲醇、1-十二烷醇、十三烷醇、苯乙醇、环己醇、环戊醇、2-硝基丙烷、1-硝基丙烷、硝基乙烷、硝基甲烷、3-硝基甲苯、2-硝基甲苯、三乙酸甘油酯、3-硝基邻二甲苯、1,4-二噁烷、乙酸异丁酯、丁酸乙酯、甲酸异戊酯、己酸甲酯、己酸乙酯、己酸丙酯、1-甲氧基-2-丙醇乙酸酯、异丁酸异丁酯、乙酸己酯、异丁酸乙酯、丁酸丙酯、丁酸异丁酯、乙酸异冰片酯、1,3-二氧戊环、硝基苯、丁酸丁酯、4-甲基-2-戊酮和聚乙二醇400。

在一个实施例中,将萃取蒸馏剂至少以5:1的萃取蒸馏剂与异丙醇比添加到萃取蒸馏容器。在至少一个实施例中,萃取蒸馏剂至少以5:1、10:1、20:1或40:1的萃取蒸馏剂与异丙醇比添加。

为了在塔顶产物中回收异丙醇并且在蒸馏底部残留物中回收乙醇,萃取蒸馏剂可包含选自由以下组成的组的至少一种材料:乙苯、甲苯、对二甲苯、庚烷、苯酚和2-叔丁基苯酚。

在一个实施例中,将萃取蒸馏剂至少以5:1的萃取蒸馏剂与乙醇比添加到萃取蒸馏容器。在至少一个实施例中,萃取蒸馏剂至少以5:1、10:1、20:1或40:1的萃取蒸馏剂与乙醇比添加。

在某些情况下,发酵液还可包含选自由以下组成的组的一种或多种副产物:乙酸、丙酮、3-羟基丁酸酯、异丁醇、正丙醇、正丁醇和/或2,3-丁二醇。至少一种副产物的至少一部分通过侧取口或后续过程移出。在一个实施例中,3-羟基丁酸酯、异丁醇、正丙醇和/或正丁醇的至少一部分通过精馏塔中的侧取口移出。

在某些情况下,在发酵液中的丙酮用作产生异丙醇的中间体。当丙酮用作用于产生异丙醇的中间体时,在发酵液中的丙酮的至少一部分通过在生物反应器内的一种或多种微生物转化成异丙醇。在各个实施例中,将丙酮的至少一部分从发酵液移出,然后将发酵液传递到真空蒸馏容器。在各个实施例中,丙酮的至少一部分使用位于精馏塔下游的热交换器分离。在一个实施例中,移出的丙酮的至少一部分再循环到生物反应器,以增加通过发酵方法产生的异丙醇的比例。

在某些情况下,优化所述方法,以产生多于乙醇的异丙醇。为了增加通过发酵方法产生的异丙醇的比例,可将在生物反应器中产生的分离的乙醇的至少一部分传递回到生物反应器,以降低随后在生物反应器中产生的乙醇的比例。在一个实施例中,将乙醇传递回到生物反应器将降低产生乙醇固定的碳的量,并且将增加产生异丙醇固定的碳的量。在其中丙酮为用于产生异丙醇的中间体某些情况下,将乙醇传递回到生物反应器降低产生乙醇固定的碳的比例并且增加产生丙酮固定的碳的量。传递回到生物反应器的乙醇的至少一部分可从萃取蒸馏容器或分离容器传递,这取决于利用什么萃取蒸馏剂和在方法中何处回收乙醇。

本公开提供由方法消耗的能量的优化。在一个实施例中,萃取蒸馏容器为热集成的,以减少方法所需要的能量的量。在某些情况下,本公开提供使在萃取蒸馏塔中产生的塔顶产物与分离容器的再沸器、精馏塔的再沸器和/或热交换器接触,以减少方法所需要的能量的量。一种或多种塔顶产物在用作热交换介质之前,可被压缩以增加物流的压力。在其它容器/塔中产生塔顶产物也可用作热交换介质。举例来说,通过精馏塔产生的塔顶产物可接触萃取蒸馏容器的再沸器、分离容器的再沸器和/或热交换器,以减少方法所需要的能量的量。

本公开提供了最大化产生某些产物,同时还最小化副产物的产生。在一个实施例中,分离容器用于将在蒸馏底部残留物中所含的产物与萃取蒸馏剂分离。在一个实施例中,分离容器可接收蒸馏底部残留物并且产生富含异丙醇的物流和富含萃取蒸馏剂的物流。在另一个实施例中,分离容器可接收蒸馏底部残留物并且产生富含乙醇的物流和富含萃取蒸馏剂的物流。容器产生富含异丙醇的物流或富含乙醇的物流至少部分依赖于所利用的萃取蒸馏剂。在一个实施例中,将富含萃取蒸馏剂的物流的至少一部分传递到萃取蒸馏容器,以减少萃取蒸馏容器所需要的新萃取蒸馏剂的量。

在一个实施例中,本公开能够以给定进料速率处理发酵液。进料速率根据每小时发酵液的生物反应器体积来定义。在至少一个实施例中,至真空蒸馏容器的进料速率为每小时0.05至0.5个生物反应器体积。在某些实施例中,进料速率在每小时0.01到0.1、0.05到0.2、0.05到0.3、0.05到0.4、0.1到0.3、0.1到0.5或0.3到0.5个生物反应器体积之间。

在某些情况下,发酵液在真空蒸馏容器中具有给定停留时间。发酵液在真空蒸馏容器内的时间量为在发酵液通过用于接收发酵液的入口进入的时刻和当发酵液通过用于转移贫含产物的物流的出口离开时之间的时间量。在一个实施例中,停留时间在0.5和15分钟之间。在各种实施例中,停留时间在0.5和12分钟、0.5和9分钟、0.5和6分钟、0.5和3分钟、2和15分钟、2和12分钟、2和9分钟,或2和6分钟之间。在至少一个实施例中,停留时间小于15分钟、小于12分钟、小于9分钟、小于6分钟、小于3分钟、小于2分钟,或小于1分钟,以确保微生物的存活率。

在某些情况下,真空蒸馏容器限定包含一系列蒸馏塔板的分离区段。蒸馏塔板可为提供足够气-液接触的任何合适的一系列蒸馏塔板。

在某些情况下,真空蒸馏容器限定包含填充材料的分离区段。填充材料可为能够提供足够气-液接触的任何合适的材料。

真空蒸馏容器的分离区段被设计成提供多个理论蒸馏级,由此在发酵液传递通过蒸馏级时从发酵液蒸发增加量的产物。在一个实施例中,分离介质提供多个理论蒸馏级。在某些实施例中,分离介质提供至少三个理论蒸馏级,或至少五个理论蒸馏级,或至少六个理论蒸馏级。

在一个实施例中,进行分离以便确保微生物生物质的存活率。通过确保微生物生物质的存活率,传递到生物反应器的贫含产物的物流(其含有至少一些存活微生物)可再次用于气体发酵方法。贫含产物的物流包含至少20%存活、至少25%存活、至少30%存活、至少40%存活、至少50%存活或至少60%存活,或至少70%存活,或至少80%存活,或至少85%存活,或至少90%存活,或至少95%存活的微生物生物质。如本文所用,存活百分比描述存活细胞数除以总细胞计数,其中总细胞计数为存活细胞数和非存活细胞数的总和。在一个实施例中,跨真空蒸馏容器的存活率降低不大于5%到10%。

可使用任何合适的手段测量微生物生物质的存活率。在一个实施例中,使用流式细胞术和活/死测定测量存活率。在某些情况下,由进入真空蒸馏容器之前的发酵液进行在发酵液中的微生物生物质的存活率的测量。在某些情况下,由在贫含产物的物流被传递到生物反应器之前离开真空蒸馏容器的贫含产物的物流进行在贫含产物的物流中的微生物生物质的存活率的测量。在其它实施例中,可能根本没有必要测量微生物生物质的存活率,尤其是在先前已经证明维持微生物生物质的至少一部分的存活率时。

在某些情况下,由于存活率测量,可改变一个或多个变量。在一个实施例中,由于存活率测量改变的一个或多个变量选自包含以下的组:压力、温度、停留时间、在发酵液中的产物浓度、蒸汽进料速率和分离介质。

在一个实施例中,贫含产物的物流相对于发酵液具有减小比例的产物,以便防止或至少减少产物在发酵液中积累。通过防止或至少减少产物在发酵液中的积累,可连续发酵方法。在一个实施例中,从连续发酵方法回收产物。在某些情况下贫含产物的物流包含小于20%的进料物流中所含的产物,或小于10%的进料物流中所含的产物,或小于5%的进料物流中所含的产物,或小于2.5%的进料物流中所含的产物,或小于2%的进料物流中所含的产物,或小于1%的进料物流中所含的产物。

在某些情况下,真空蒸馏容器提供在真空蒸馏容器的高度上的压降小于3.2kPa(绝对)。在某些情况下,在真空蒸馏容器的高度上的压降小于3kPa(绝对)、小于2.8kPa(绝对)、小于2.6kPa(绝对)、小于2.4kPa(绝对)、小于2.2kPa(绝对)、小于2kPa(绝对)或小于1.8kPa(绝对)。

为了有效地从发酵液移出产物,同时维持微生物存活率,真空蒸馏容器在低于大气压的压力下操作。在一个实施例中,真空蒸馏容器在4kPa(绝对)和10kPa(绝对)之间,或在4kPa(绝对)和10kPa(绝对)之间,或在4kPa(绝对)和6kPa(绝对)之间,或在5kPa(绝对)和10kPa(绝对)之间,或在5kPa(绝对)和8kPa(绝对)之间,或在5kPa(绝对)和7kPa(绝对)之间,或在6kPa(绝对)和10kPa(绝对)之间,或在8kPa(绝对)和10kPa(绝对)之间的压力下操作。

为了有效地从发酵液移出产物,真空蒸馏在能够移出产物同时确保微生物的存活率的温度范围下操作。在某些情况下,产物选自以下组成的组:乙醇、丙酮和异丙醇。在一个实施例中,真空蒸馏容器在30℃和50℃之间的温度下操作。在一个实施例中,温度在30℃和45℃之间,或在37℃和45℃之间,或在45℃和50℃之间。在各种情况下,温度低于37℃。

在某些情况下,通过发酵产生一种或多种副产物。在某些情况下,一种或多种副产物选自由以下组成的组:羧酸(例如乙酸和乳酸)、丙酮、3-羟基丁酸酯、异丁醇、正丙醇、正丁醇和/或2,3-丁二醇。在某些情况下,一种或多种副产物不与发酵液分离,并且在贫含产物的物流中返回到生物反应器。由于副产物连续返回到生物反应器,在发酵中的副产物的量可积累。在某些情况下,期望维持在发酵液中副产物的浓度低于预定水平。副产物的可接受的浓度可基于微生物对副产物的耐受性确定。在某些情况下,可能需要将贫含产物的物流提供到第二分离装置以从贫含产物的物流移出一种或多种副产物。在某些实施例中,副产物为2,3-丁二醇,并且维持在发酵液中2,3-丁二醇的浓度低于10g/L。在某些情况下,副产物为乙酸,并且维持在发酵液中乙酸的浓度低于10g/L

在某些情况下,贫含产物的物流的温度较高,使得贫含产物的物流需要在被传递到生物反应器之前冷却。物流的温度可直接影响微生物的存活率。举例来说,较高的温度可引起微生物存活率降低。为了避免高温的负面影响,贫含产物的物流可在被传送到生物反应器之前通过任何合适的冷却装置冷却。在一个实施例中,贫含产物的物流的温度冷却到30℃和40℃之间,然后返回到生物反应器。在一个实施例中,发酵液和贫含产物的物流保持低于45℃以避免对存活率不利影响。在一个实施例中,温度在37℃和45℃之间以避免不利影响。在某些情况下,温度取决于所使用的微生物。在较高的停留时间下,温度对微生物存活率的影响可提高。举例来说,在较高停留时间下,当温度高于最佳时,微生物的存活率可降低。

在某些情况下,发酵液可含有一定比例的气体。在发酵液中的气体已示出负面地影响真空蒸馏容器的性能。这种性能下降可至少部分由于在发酵液中的气体和在真空蒸馏容器中的泡沫产生之间的相关性。为了减小在发酵液中气体的比例,可利用脱气容器。当利用脱气容器时,用于接收发酵液的入口可通过管道装置连接到脱气容器。脱气容器在一定条件下操作以在发酵液被递送到真空蒸馏容器之前从发酵液移出气体的至少一部分。

在某些情况下,脱气容器在压力下操作。在某些情况下,脱气容器在小于生物反应器的操作压力的任何压力下操作。在一个实施例中,脱气容器在0.0kPa(表压)和100kPa(表压)之间的压力下操作。在一个实施例中,脱气容器在0.0(表压)kPa和50kPa(表压)之间的压力下操作。在一个实施例中,脱气容器从发酵液移出基本上所有气体。在特定的实施例中,脱气容器在发酵液中移出在0%和100%之间的气体。在某些情况下,脱气容器从发酵液移出大于20%、大于40%、大于60%,或大于80%的气体。在某些情况下,脱气容器从发酵液移出二氧化碳的至少一部分。在某些情况下,脱气容器从发酵液移出至少20%,或至少40%,或至少60%,或至少80%的二氧化碳。

方法可能够从发酵液移出从在用于对来自工业过程的含有C1的底物进行发酵的条件下操作的生物反应器接收的产物。此含有C1的底物可来源于一种或多种工业过程。在一个实施例中,工业过程选自包含以下的组:碳水化合物发酵、气体发酵、水泥制造、纸浆和造纸、炼钢、炼油和相关工艺、石化生产、焦炭生产、厌氧或好氧消化、气化、热解、焙烧、天然气提取、油提取、冶金工艺和催化过程。

在某些情况下,方法并入在蒸馏包含乙醇、异丙醇和水的发酵液的条件下操作的蒸馏容器,以产生包含乙醇和异丙醇的富含产物的物流和包含水的贫含产物的物流。在各种情况下,蒸馏容器在大气压下操作。在一个实施例中,蒸馏容器将富含产物的物流的至少一部分传递到萃取蒸馏容器。在其中蒸馏容器在大气压下操作的实例中,还可利用一种或多种上游过滤技术以分离微生物生物质与发酵液,然后蒸馏。这类过滤技术可包括但不限于膜。

被处理的发酵液可含有任何合适的微生物。举例来说,微生物可选自包含以下的组:大肠杆菌(Escherichia coli)、酿酒酵母(Saccharomyces cerevisiae)、丙酮丁醇梭菌(Clostridium acetobutylicum)、拜氏梭菌(Clostridium beijerinckii)、糖丁酸梭菌(Clostridium saccharbutyricum)、糖乙酸多丁醇梭菌(Clostridiumsaccharoperbutylacetonicum)、丁酸梭菌(Clostridium butyricum)、二醇梭菌(Clostridium diolis)、克氏梭菌(Clostridium kluyveri)、巴斯德梭菌(Clostridiumpasterianium)、诺维氏梭菌(Clostridium novyi)、艰难梭菌(Clostridium difficile)、热纤梭菌(Clostridium thermocellum)、解纤维梭菌(Clostridium cellulolyticum)、噬纤维梭菌(Clostridium cellulovorans)、植酵梭菌(Clostridium phytofermentans)、乳酸乳球菌(Lactococcus lactis)、枯草芽孢杆菌(Bacillus subtilis)、地衣芽孢杆菌(Bacillus licheniformis)、运动发酵单胞菌(Zymomonas mobilis)、产酸克雷伯氏菌(Klebsiella oxytoca)、肺炎克雷伯氏菌(Klebsiella pneumonia)、谷氨酸棒状杆菌(Corynebacterium glutamicum)、里氏木霉(Trichoderma reesei)、杀虫贪铜菌(Cupriavidus necator)、恶臭假单胞菌(Pseudomonas putida)、植物乳杆菌(Lactobacillus plantarum)和扭脱甲基杆菌(Methylobacterium extorquens)。在某些情况下,微生物可为选自包含以下的组的C1-固定性细菌:伍氏醋酸杆菌(Acetobacteriumwoodii)、巴氏嗜碱菌(Alkalibaculum bacchii)、产生布劳特氏菌(Blautia producta)、甲基营养丁酸杆菌(Butyribacterium methylotrophicum)、醋酸梭菌(Clostridiumaceticum)、自产醇梭菌(Clostridium autoethanogenum)、嗜一氧化碳梭菌(Clostridiumcarboxidivorans)、科斯卡塔梭菌(Clostridium coskatii)、德氏梭菌(Clostridiumdrakei)、甲酸乙酸梭菌(Clostridium formicoaceticum)、{扬氏梭菌(Clostridiumljungdahlii)、大梭菌(Clostridium magnum)、拉氏梭菌(Clostridium ragsdalei)、粪味梭菌(Clostridium scatologenes)、粘液真杆菌(Eubacterium limosum)、热自养穆尔氏菌(Moorella thermautotrophica)、热醋穆尔氏菌(Moorella thermoacetica)、普氏产醋杆菌(Oxobacter pfennigii)、卵形鼠孢菌(Sporomusa ovata)、森林土壤醋酸鼠孢菌(Sporomusa silvacetica)、类球鼠孢菌(Sporomusa sphaeroides)和凯伍热厌氧杆菌(Thermoanaerobacter kiuvi)。在一个实施例中,微生物为梭菌(Clostridium)属的成员。在某些情况下,微生物为自产醇梭菌。

微生物可能够产生各种不同的产物。在一个实施例中,通过微生物产生的一种或多种产物为低沸点发酵产物。在某些情况下,产物选自由以下组成的组:乙醇、丙酮、异丙醇、丁醇、酮、甲基乙基酮、丙酮、2-丁醇、1-丙醇、乙酸甲酯、乙酸乙酯、丁酮、1,3-丁二烯、异戊二烯和异丁烯。在某些情况下,基于产生的产物优化方法。在某些情况下,在生物反应器中产生的产物为乙醇和异丙醇。在一个实施例中,优化方法使得可有效地从发酵液移出乙醇和异丙醇。在某些情况下,微生物产生至少一种副产物。在一个实施例中至少一种副产物选自由以下组成的组:乙酸、乳酸、丙酮、3-羟基丁酸酯、异丁醇、正丙醇、正丁醇和/或2,3-丁二醇。

在各个实施例中,脱水反应器单独或与萃取蒸馏容器一起使用,以回收产物。当并入脱水反应器时,将包含乙醇和异丙醇的富含产物的物流的至少一部分从蒸馏容器传递到脱水反应器。在一个实施例中,蒸馏容器为真空蒸馏容器,其在部分蒸发包含微生物生物质、乙醇和异丙醇的发酵液的条件下操作以产生富含产物的物流和包含微生物生物质的贫含产物的物流。脱水反应器在使富含产物的物流脱水以产生脱水的包含乙烯和丙烯的富含产物的物流和富水物流的条件下操作。在一个实施例中,富水物流的至少一部分再循环到生物反应器。

在一个实施例中,将富含产物的物流的至少一部分任选地与惰性气体(如N

在某些情况下,脱水反应器在200℃和500℃之间的温度下操作。在各个实施例中,脱水反应器在300℃到450℃、200℃到450℃或300℃到500℃之间操作。

在某些情况下,脱水反应器在0MPa(表压)到8.3MPa(表压)之间的压力下操作。在各个实施例中,脱水反应器在0MPa(表压)到3.5MPa(表压)或3.5MPa(表压)到8.3MPa(表压)之间操作。

在某些情况下,可将富含产物的物流以0.1h

在一个实施例中,富含产物的物流包含乙醇和/或异丙醇。在某些情况下,富含产物的物流包含20wt%到100wt%乙醇。在某些情况下,富含产物的物流包含20wt%到100wt%异丙醇。在各个实施例中,富含产物的物流包含至少10wt%、至少20wt%、至少30wt%、至少30wt%、至少40wt%、至少50wt%、至少60wt%、至少70wt%、至少80wt%乙醇。在各个实施例中,富含产物的物流包含至少10wt%、至少20wt%、至少30wt%、至少30wt%、至少40wt%、至少50wt%、至少60wt%、至少70wt%、至少80wt%异丙醇。

脱水产物物流的至少一部分可任选地转化成烃燃料的至少一部分。脱水产物物流转化成烃燃料的至少一部分可通过所属领域的一般技术人员已知的任何合适方法完成。在至少一个实施例中,脱水产物物流的至少一部分通过包含两步低聚过程的方法转化成烃燃料的至少一部分。在一个实施例中,第一低聚过程在40℃到220℃的温度下进行,以形成第一低聚产物。在一个实施例中,第二低聚过程在150℃到450℃的温度下使第一低聚产物低聚,以形成第二低聚产物。

脱水的产物物流的至少一部分可任选地聚合。可对混合的乙烯和丙烯物流,或分别地对富乙烯物流和富丙烯物流进行聚合。在一个实施例中,使丙烯的至少一部分聚合,以形成聚丙烯。在一个实施例中,使乙烯的至少一部分聚合,以形成聚乙烯。

附图说明

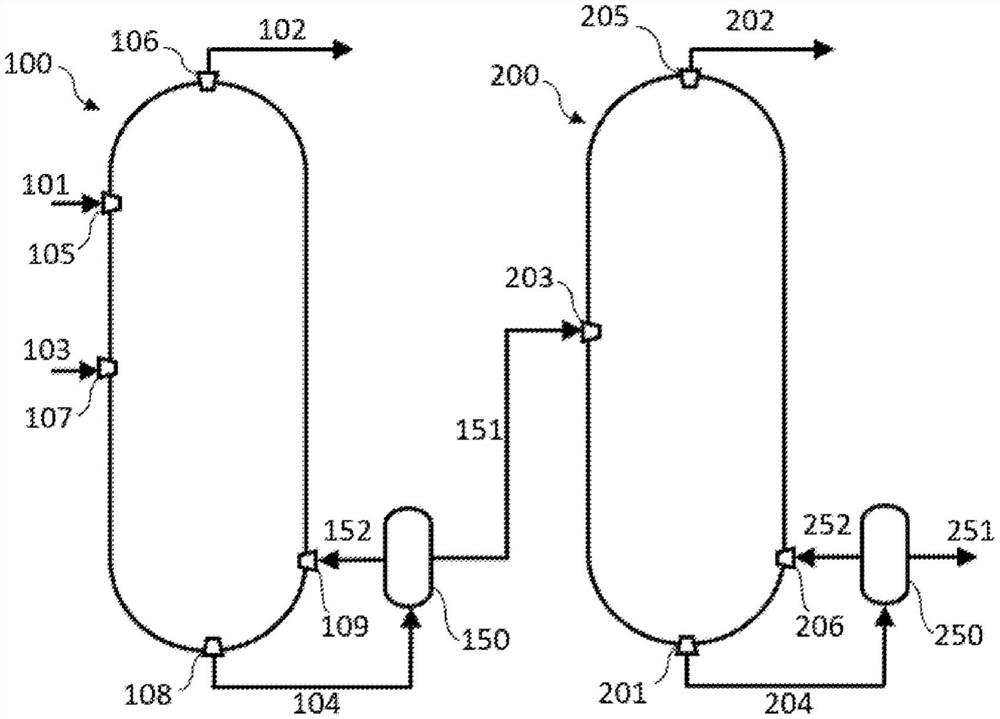

图1为根据本公开的一个方面示出与分离容器组合的萃取蒸馏容器的示意性流程图。

图2为根据本公开的一个方面示出在萃取蒸馏容器和分离容器上游的真空蒸馏容器的示意性流程图。

图3为根据本公开的一个方面示出与脱水反应器组合的真空蒸馏容器的示意性流程图。

具体实施方式

发明人已认识到,通过在真空蒸馏容器的下游使用萃取蒸馏容器,可从含有存活微生物生物质的发酵液有效地回收沸点接近的产物,如乙醇和异丙醇,同时确保微生物生物质的存活率。

定义

术语“萃取蒸馏容器”旨在涵盖用于通过使用添加第三组分,萃取蒸馏剂改变组分的相对挥发性来蒸馏具有低相对挥发性的组分,如乙醇和异丙醇的装置。为了回收萃取蒸馏剂,在萃取蒸馏容器的下游利用分离容器。在一个实施例中,分离容器从萃取蒸馏容器接收蒸馏底部残留物。在一个实施例中,萃取蒸馏容器从蒸馏容器接收富含产物的物流。在某些情况下,此蒸馏容器为真空蒸馏容器。

术语“萃取蒸馏剂”旨在涵盖能够改变产物的相对挥发性的任何组分。在一个实施例中,萃取蒸馏剂能够改变乙醇和异丙醇的相对挥发性,以便使得能够分离乙醇和异丙醇。除了改变相对挥发性之外,萃取蒸馏剂还可在乙醇和/或异丙醇之间具有高沸点差。

术语“真空蒸馏容器”旨在涵盖用于在真空下进行蒸馏的装置,其中被蒸馏的液体在低压下封闭以降低其沸点。在一个实施例中,真空蒸馏容器包括分离区段。在一个实施例中,被蒸馏的液体为包含活微生物生物质和至少一种产物的发酵液。在一个实施例中,微生物生物质的至少一部分为存活的。这类发酵液可来源于生物反应器。生物反应器可用于含有C1的底物的发酵。

“分离区段”可由能够为气-液接触提供大表面积的任何合适的介质构成,这提高了真空蒸馏塔的效力。这类分离介质被设计成提供多个理论蒸馏级。在至少一个实施例中,分离介质是一系列蒸馏塔板。在至少一个实施例中,分离介质由填充材料构成。

“蒸馏塔板”或“蒸馏板”等旨在包括用于促进气-液接触的板和/或塔板。塔板类型包括筛子,阀门和泡罩。包含蒸气流过的孔的筛塔板用于高容量情况,以低成本提供高效率。虽然较便宜,但是包含带有打开和关闭阀的孔的阀塔板由于材料的积聚而具有结垢的趋势。泡罩塔板含有罩并且为三种塔板中最高先进和昂贵的,并且在一些液体流动速率情况下为高效的。

在一个实施例中,“上塔板”为由此发酵液可向下分配到分离介质的任何合适的边界。

在一个实施例中,“下塔板”是用以实现将贫含产物的物流传递通过壳体中出口的任何合适的边界。

“理论蒸馏级”是假设区域,其中两个级,如物质的液相和气相,彼此建立平衡。许多分离过程的性能取决于具有一系列理论蒸馏级。分离装置(如真空蒸馏容器)的性能可通过提供增加级的数量增强。在一个实施例中,分离介质包括足够数量的理论蒸馏级以有效地从发酵液移出至少一种产物。在一个实施例中,分离介质包括多个理论蒸馏级。

术语“发酵液”或“发酵液”旨在涵盖组分的混合物,包括营养物培养基、一种或多种微生物的培养物和一种或多种产物。应当注意,术语微生物和术语细菌在整个文件中可互换使用。

“营养物培养基(Nutrient media或nutrient medium)”用于描述细菌生长培养基。通常,此术语是指含有营养物和其它适于微生物培养物生长的组分的培养基。术语“营养物”包括可在微生物的代谢路径中利用的任何物质。示例性营养物包括钾、维生素B、微量金属和氨基酸。

在一个实施例中,将发酵液从“生物反应器”传送到真空蒸馏容器。术语“生物反应器”包括由一个或多个容器和/或塔或管道布置组成的发酵装置,其包括连续搅拌槽反应器(CSTR)、固定化细胞反应器(ICR)、滴流床反应器(TBR)、鼓泡塔、气升式发酵罐、静态混合器、循环环管反应器、膜反应器,如中空纤维膜生物反应器(HFM BR)或适合于气体-液体接触的其它容器或其它装置。反应器可适于接收包含CO或CO

“包含一氧化碳的气态底物”包括含有一氧化碳的任何气体。气态底物通常将含有大比例的CO,在一个实施例中至少约5体积%到约100体积%CO。

虽然底物未必含有任何氢气,但是H

使用具有生物反应器的真空蒸馏容器可提高发酵过程的效率。术语“提高效率(increasing the efficiency/increased efficiency)”等当相对于发酵过程使用时包括但不限于提高以下中的一个或多个:催化发酵的微生物的生长速率、在较高产物浓度下的生长和/或产物生产速率、每消耗的底物体积所产生的所期望产物的体积、产生所期望产物的生产速率或含量,和与发酵的其它副产物相比产生的期望产物的相对比例。

除非上下文另有要求,否则本文所用的短语“发酵”,“发酵过程”或“发酵反应”等旨在包括微生物的生长期和产物生物合成期。

发酵过程可描述为“分批”或“连续”。“分批发酵”用于描述发酵过程,其中生物反应器填充有原料,即碳源,以及微生物,其中产物保留在生物反应器中直到发酵完成。在“分批”方法中,在完成发酵之后,萃取产物,并且在启动下一个“分批”之前清洁生物反应器。“连续发酵”用于描述发酵过程,其中发酵过程延长较长时间,并且在发酵过程中提取产物和/或代谢物。在一个实施例中,真空蒸馏容器从“连续发酵”过程中移出产物。

“微生物(microorganism或microbe)”为微观生物,尤其为细菌、古细菌、病毒或真菌。本公开的微生物通常是细菌。如本文所用,对“微生物”的引用应被视为涵盖“细菌”。

“存活率”或“微生物生物质的存活率”等是指活着的、能够生存、发育或繁殖的微生物与不能生存、发育或繁殖的微生物的比率。举例来说,真空蒸馏容器中的活微生物生物质可以指真空蒸馏容器内的活/死微生物的比例。可以设计本公开,使得微生物生物质的存活率维持在最低存活率下。在至少一个实施例中,微生物生物质的存活率为至少约85%。在一个实施例中,微生物生物质的存活率为至少20%,或至少25%,或至少30%,或至少40%、50%,或至少60%,或至少70%,或至少75%,或至少80%,或至少85%,或至少90%。在至少一个实施例中,存活的微生物生物质从真空蒸馏容器返回到生物反应器。

“产物回收的有效速率”等是指可从发酵液回收产物的速率,从而防止或至少减小与产物积累相关联的毒性和/或抑制性作用。可设计本公开使得产物回收的有效速率为使得维持微生物生物质的存活率高于期望阈值。可设计本公开使得在培养液中产物浓度保持低于期望阈值。举例来说,可设计本公开使得在发酵液中合并的乙醇和异丙醇浓度保持低于40g/L。在某些情况下,在发酵液中合并的乙醇和异丙醇浓度保持在25到35g/L之间。在特定情况下,在发酵液中合并的乙醇和异丙醇浓度小于30g/L、小于35g/L,或小于38g/L。在一个实施例中,在发酵液中的合并的乙醇和异丙醇浓度小于可能导致微生物抑制的浓度。在特定情况下,抑制可能取决于所用的微生物和正在产生的产物。

真空蒸馏容器可在将贫含产物的物流传递到生物反应器之前将贫含产物的物流传递到“冷却装置”。术语“冷却装置”可描述能够降低贫含产物的物流的温度的任何合适的装置或方法。

生物反应器中的微生物可从天然存在的微生物修饰。“亲本微生物”为用于产生本公开微生物的微生物。亲本微生物可以是天然存在的微生物(即,野生型微生物)或先前已经被修饰的微生物(即,突变或重组微生物)。本公开微生物可被修饰以表达或过度表达在亲本微生物中不表达或过度表达的一种或多种酶。类似地,本公开微生物可被修饰以含有亲本微生物不含有的一种或多种基因。本公开微生物还可被修饰成不表达或表达较低量的在亲本微生物中表达的一种或多种酶。在一个实施例中,亲本微生物是产乙醇梭菌、永达尔梭菌(Clostridium ljungdahlii)或拉氏梭菌。在一个实施例中,亲本微生物为自产醇梭菌LZ1561,其以布达佩斯条约(Budapest Treaty)项目在2010年6月7日保藏于在2010年6月7日位于德国D-38124Braunschwieg的Inhoffenstraβ7B处的莱布尼兹研究所公司(DeutscheSammlung von Mikroorganismen und Zellkulturen GmbH)(DSMZ)并且赋予登录号DSM23693。此菌株在国际专利申请第PCT/NZ2011/000144号中进行了描述,所述国际专利申请以WO 2012/015317公开。

“Wood-Ljungdahl”是指如(即,由Ragsdale,《生物化学与生物物理学报(BiochimBiophys Acta)》,1784:1873-1898,2008)所描述的碳固定Wood-Ljungdahl途径。“Wood-Ljungdahl微生物”可预见地指代含有Wood-Ljungdahl途径的微生物。一般来说,本公开的微生物含有天然Wood-Ljungdahl途径。在本文中,Wood-Ljungdahl途径可以是天然的、未修饰的Wood-Ljungdahl途径,或其可为具有一定程度的遗传修饰(即,过表达、异源表达、敲除等)的Wood-Ljungdahl途径,只要其仍具有将CO、CO

“C1”是指一个碳分子,例如CO、CO

“厌氧菌”是不需要氧气即可生长的微生物。如果存在的氧气高于某一阈值,那么厌氧生物可不良反应或甚至死亡。然而,一些厌氧生物能够耐受低水平的氧气(即,0.000001%-5%氧气)。通常,本公开的微生物为厌氧生物。

“产乙酸菌(Acetogens)”为使用Wood-Ljungdahl途径作为其能量守恒和合成乙酰-CoA以及乙酰-CoA衍生产物(如乙酸酯)的主要机制的绝对厌氧细菌(Ragsdale,《生物化学与生物物理学学报》,1784:1873-1898,2008)。具体地说,产乙酸菌使用Wood-Ljungdahl途径途径作为(1)从CO

“产乙醇菌”为产生或能够产生乙醇的微生物。通常,本公开的微生物为产乙醇菌。

“自养菌”为能够在不存在有机碳的情况下生长的微生物。实际上,自养菌使用无机碳源,如CO和/或CO

“一氧化碳营养菌”为能够利用CO作为碳和能量的唯一来源的微生物。通常,本公开的微生物为一氧化碳营养菌。

“产甲烷菌”为能够利用甲烷作为碳和能量的唯一来源的微生物。在某些实施例中,本公开的微生物为产甲烷菌或来衍生自产甲烷菌。在其它实施例中,本公开的微生物不是产甲烷菌或不衍生自产甲烷菌。

“底物”是指本公开微生物的碳和/或能量来源。通常,底物为气态的并且包含C1-碳源,例如CO、CO

术语“共底物”是指虽然不必为产物合成的主要能量和材料来源,但是当添加到另一种底物(如主要底物)时可用于产物合成的底物。

尽管底物通常是气态的,但是底物也可以替代形式提供。举例来说,可以使用微泡分散发生器将底物溶解在用含CO气体饱和的液体中。通过另外的实例,底物可吸附到固体载体上。

底物和/或C1-碳源可为作为工业过程的副产物获得的废气。在某些实施例中,工业过程选自由以下组成的组:碳水化合物发酵、气体发酵、水泥制造、纸浆和造纸、炼钢、炼油和相关工艺、石化生产、焦炭生产、厌氧或好氧消化、气化、热解、焙烧、天然气提取、油提取、冶金工艺和催化过程。在这些实施例中,可使用任何便利的方法从工业过程中捕获底物和/或C1-碳源,然后将这些排放到大气中。

本公开微生物可用气体物流培养以产生一种或多种产物。举例来说,本公开微生物可产生或可被工程化以产生乙醇(WO 2007/117157、乙酸酯(WO 2007/117157)、丁醇(WO2008/115080和WO 2012/053905)、丁酸酯(WO 2008/115080)、2,3-丁二醇(WO 2009/151342和WO 2016/094334)、乳酸酯(WO 2011/112103)、丁烯(WO 2012/024522)、丁二烯(WO 2012/024522)、甲基乙基酮(2-丁酮)(WO 2012/024522和WO 2013/185123)、乙烯(WO 2012/026833)、丙酮(WO 2012/115527)、异丙醇(WO 2012/115527)、脂质(WO 2013/036147)、3-羟基丙酸酯(3-HP)(WO 2013/180581)、萜烯,包括异戊二烯(WO 2013/180584)、脂肪酸(WO2013/191567)、2-丁醇(WO 2013/185123)、1,2-丙二醇(WO 2014/036152)、1-丙醇(WO2014/0369152)、分支酸衍生产物(WO 2016/191625)、3-羟基丁酸酯(WO 2017/066498),和1,3-丁二醇(WO 2017/0066498)。

“天然产物”是由未经过基因修饰的微生物产生的产物。举例来说,乙醇、乙酸酯和2,3-丁二醇为自产乙醇梭菌、扬氏梭菌和拉氏梭菌的天然产物。“非天然产物”为由经基因修饰的微生物产生的,而不是由衍生的经基因修饰的微生物的未经基因修饰的微生物产生的产物。

“选择率”是指目标产物的产量与微生物产生的所有发酵产物的产量的比率。上面列出了由微生物产生的潜在发酵产物的清单,其中可不包括微生物生物质。本公开微生物可被工程化来以特定选择率或最低选择率产生产物。在一个实施例中,目标产物占通过本公开微生物产生的所有发酵产物的至少约5%、10%、15%、20%、30%、50%、75%或95%。在一个实施例中,目标产物占由本公开微生物产生的所有发酵产物的至少10%,使得本公开微生物的目标产物选择率为至少10%。在另一个实施例中,目标产物占由本公开微生物产生的全部发酵产物的至少30%,使得本公开微生物的目标产物选择率为至少30%。在各种情况下,目标产物为乙醇和异丙醇。在某些情况下,目标产物为乙醇。在某些情况下,目标产物为异丙醇。

真空蒸馏容器能够回收一种或多种“低沸点发酵产物”。“低沸点发酵产物”为比水挥发性更大的产物。这些产物可包括但不限于乙醇、丙酮、异丙醇、丁醇、酮、甲基乙基酮、2-丁醇、1-丙醇、乙酸甲酯、乙酸乙酯、丁酮、1,3-丁二烯、异戊二烯和异丁烯。

通常在含有足以允许微生物生长的营养物、维生素和/或矿物质的水性培养基中维持培养。在一个实施例中,水性培养基为厌氧微生物生长培养基,如最小厌氧微生物生长培养基。合适的培养基是所属领域众所周知的。

培养/发酵应理想地在产生目标产物的适当条件下进行。通常,培养/发酵在厌氧条件下执行。要考虑的反应条件包括压力(或分压)、温度、气体流速、液体流速、培养基pH值、培养基氧化还原电势、搅拌速率(如果使用连续搅拌槽反应器)、接种物水平、确保处于液相的气体不会变成限制的最大气体底物浓度以及避免产物抑制的最大产物浓度。具体来说,可以控制底物的引入速率来确保处于液相的气体的浓度不会变成限制,因为在气体限制的条件下培养可能会消耗产物。

在升高的压力下操作生物反应器允许增加从气相到液相的气体质量传递的速率。因此,一个实施例在高于大气压的压力下进行培养/发酵。同样,由于给定气体转化速率部分地随底物保留时间而变,并且保留时间指示生物反应器的所需体积,所以使用加压系统可以大大减小所需生物反应器的体积,并且因此降低培养/发酵设备的资金成本。这进而意味着当将生物反应器保持在升高的压力而不是大气压下时,可以减少保留时间,所述保留时间被定义为生物反应器中的液体体积除以输入气体流速。最佳反应条件将部分取决于所使用的特定微生物。在一个实施例中,发酵可在高于大气压的压力下操作。同样,由于给定气体转化速率部分地随底物保留时间而变,并且继而保留时间指示生物反应器的所需体积,所以使用加压系统可以大大减小所需生物反应器的体积,并且因此降低发酵设备的资金成本。

描述

已发现萃取蒸馏有效地分离沸点接近的产物,如由含C1气态底物发酵产生的沸点在78.4℃下的乙醇和沸点在82.4℃下的异丙醇。萃取蒸馏通过在存萃取蒸馏剂的情况下处理包含乙醇和异丙醇的富含产物的物流来实现。在一个实施例中,萃取蒸馏容器与蒸馏容器和分离容器组合使用。在一个实施例中,蒸馏容器为在确保发酵液中所含的微生物的存活率的条件下操作的真空蒸馏容器。通过将萃取蒸馏与真空蒸馏组合,可分离沸点接近的产物,同时确保发酵液中所含的微生物的存活率。

本发明人发现,通过将蒸馏容器与萃取蒸馏容器和分离容器组合,可有效地从发酵液回收和分离乙醇和异丙醇,同时保持在发酵液内的微生物的存活率。此外,通过这些容器的最佳配置,减少产生的不必要的副产物,节约能源,并使具体目标产物的产量最大化。举例来说,通过再循环一种或多种产物,如乙醇或丙酮,发酵方法可产生增加量的具体目标产物,如异丙醇。

图1示出与分离容器200组合的萃取蒸馏容器100。萃取蒸馏容器100被配置成接收富含产物的物流103和萃取蒸馏剂101,以产生塔顶产物102和蒸馏底部残留物104。在一个实施例中,用于接收富含产物的物流103的入口107在用于接收萃取蒸馏剂101的入口105下方。在一个实施例中,塔顶产物102经由在用于接收萃取蒸馏剂101上方的入口101的出口106离开萃取蒸馏容器100。本发明人已发现,通过利用特定萃取蒸馏剂101,可控制回收某些产物的位置。

为了在塔顶产物102回收乙醇,萃取蒸馏剂101可包含选自由以下组成的组:α-蒎烯、β-蒎烯、甲基异丁基酮、柠檬烯、α-水芹烯、α-萜品烯、月桂烯、蒈烷、对薄荷-1,5-二烯、丁基醚、1-甲氧基-2-丙醇、乙酸正丁酯、乙酸正戊酯、乙酸苯甲酯、乙二醇乙醚乙酸酯、乙酰乙酸甲酯、乙二醇二乙酸酯、乙酸2-丁氧基乙酯、丁酸甲酯、丙酸乙酯、正戊酸乙酯、苯甲酸丁酯、苯甲酸乙酯、吡啶、N,N-二甲基苯胺、邻仲丁基苯酚、3-异丙基苯酚、2,6-二甲基苯酚、邻叔丁基苯酚、4-乙基苯酚、邻苯二甲酸二乙酯、邻苯二甲酸二异辛酯、己二酸二甲酯、三乙酸甘油酯、丙二酸二乙酯、戊二酸二甲酯、四氢呋喃、乙二醇苯醚、二丙二醇甲醚乙酸酯、二乙二醇己醚、丙二醇丙醚、丙氧基丙醇、丁氧基丙醇、对二甲苯二醇二甲醚、二乙二醇叔丁基醚甲醚、三乙二醇二乙酸酯、茴香醚、苯乙醚、苯基醚、1,2-亚甲二氧基苯、异佛尔酮、3-乙氧基丙酸乙酯、正硅酸四乙酯、2-羟基苯乙酮、1,1,1-三氯乙烷、四氯乙烯、2,2,2-三氯乙醇、间二氯苯、氯苯、2,6-二氯甲苯、1-氯己烷、二乙二醇、二甲亚砜、二甲基甲酰胺、环丁砜、异佛尔酮、2-吡咯啶二酮、1-甲基-2吡咯烷酮、异癸醇、环十二醇、苯甲醇、1-十二烷醇、十三烷醇、苯乙醇、环己醇、环戊醇、2-硝基丙烷、1-硝基丙烷、硝基乙烷、硝基甲烷、3-硝基甲苯、2-硝基甲苯、三乙酸甘油酯、3-硝基邻二甲苯、1,4-二噁烷、乙酸异丁酯、丁酸乙酯、甲酸异戊酯、己酸甲酯、己酸乙酯、己酸丙酯、1-甲氧基-2-丙醇乙酸酯、异丁酸异丁酯、乙酸己酯、异丁酸乙酯、丁酸丙酯、丁酸异丁酯、乙酸异冰片酯、1,3-二氧戊环、硝基苯、丁酸丁酯、4-甲基-2-戊酮和聚乙二醇400。

为了在塔顶产物102中回收异丙醇,萃取蒸馏剂101可选自由以下组成的组:乙苯、甲苯、对二甲苯、庚烷、苯酚和2-叔丁基苯酚。

在一个实施例中,将萃取蒸馏剂101至少以5:1的萃取蒸馏剂与醇比添加到萃取蒸馏容器100。当在塔顶产物102中回收乙醇时,萃取蒸馏剂与醇的比率根据萃取蒸馏剂与乙醇的比率。当在塔顶产物102中回收异丙醇时,萃取蒸馏剂与醇的比根据萃取蒸馏剂与异丙醇的比率。在一个实施例中,以最佳比率添加萃取蒸馏剂101,以便改变在富含产物的物流103中乙醇和异丙醇之间的相对挥发性。在某些情况下,萃取蒸馏剂至少以5:1、10:1、20:1或40:1的萃取蒸馏剂与醇比添加。

为了实现乙醇与异丙醇的分离,萃取蒸馏器100使用再沸器150。提供再沸器150以便将蒸气物流引导到萃取蒸馏容器100。将此蒸气物流通过管道装置152从再沸器150引导到萃取蒸馏容器100中的入口109。蒸气物流进入萃取蒸馏容器100并且通过萃取蒸馏容器100向上上升。再沸器150可通过加热从萃取蒸馏容器100中的出口108传送的蒸馏底部残留物104来产生蒸气物流。

在塔顶产物102中未回收的产物103的至少一部分与萃取蒸馏剂101一起在蒸馏底部残留物104中回收。当在塔顶产物102中回收乙醇时,蒸馏底部残留物104包含异丙醇和萃取蒸馏剂101。当在塔顶产物102中回收异丙醇时,蒸馏底部残留物104包含乙醇和萃取蒸馏剂。为了在蒸馏底部残留物中实现醇和萃取蒸馏剂101的分离,将蒸馏底部残留物104的至少一部分从再沸器150通过管道装置151传递到分离容器200中的入口203。

分离容器200通过使用再沸器250将蒸馏底部残留物104中的萃取蒸馏剂101与醇分离。提供再沸器250以便将蒸气物流引导到分离容器200。此蒸气物流通过管道装置252从再沸器250引导到分离容器200中的入口206。蒸气物流进入分离容器200并且通过分离容器200向上上升。再沸器250可通过加热从萃取蒸馏容器200中的出口201传送的蒸馏底部残留物204来产生蒸气物流。

蒸馏底部残留物104中的醇的至少一部分通过分离容器200中的出口205在塔顶产物202中回收。在其中在萃取蒸馏容器100的塔顶产物102中回收乙醇的情况下,分离容器200中的塔顶产物202富含异丙醇。在其中在萃取蒸馏容器100的塔顶产物102中回收异丙醇的情况下,分离容器200中的塔顶产物202富含乙醇。在一个实施例中,萃取蒸馏容器100和分离容器200被配置成减少废弃物。在某些情况下,在蒸馏底部残留物204中剩余的萃取蒸馏剂251从再沸器250移出并且再循环回到萃取蒸馏塔100。

在一个实施例中,萃取蒸馏容器100和分离容器200与蒸馏容器组合使用。在某些情况下,蒸馏容器可在真空下操作。

图2示出在萃取蒸馏容器100上游的真空蒸馏容器300。真空蒸馏容器300可被配置用于从包含微生物生物质、乙醇和异丙醇的发酵液301回收产物,发酵液从生物反应器递送。为了从发酵液301回收产物,真空蒸馏容器300部分蒸发发酵液301,并且产生富含产物的物流302和贫含产物的物流303。在一个实施例中,将贫含产物的物流303的至少一部分通过出口311传递回到生物反应器。贫含产物的物流303可包含微生物生物质。富含产物的物流302可包含乙醇和异丙醇。在一个实施例中,将富含产物的物流302的至少一部分从真空蒸馏容器310的出口310传递到萃取蒸馏容器100中的入口107。

真空蒸馏容器300被配置成经由真空蒸馏容器300中的入口309从生物反应器接收发酵液301。真空蒸馏容器300包含分离区段307,分离区段307在上方以上塔板308为边界并且在下方以下塔板306为边界。分离区段307可包含一系列蒸馏塔板和/或填充材料。以提高从发酵液301的产物回收的方式设计真空蒸馏容器100。用于转移富含产物的物流302的出口310相对于用于接收发酵液301的入口309升高。用于接收发酵液301的入口309相对于上塔板308升高,用于转移贫含产物的物流303的出口306相对于下塔板306升高。

在一个实施例中,真空蒸馏容器300使用再沸器350。提供再沸器350以便将蒸气物流引导到真空蒸馏容器300。蒸气物流通过使用真空蒸馏容器300的液体底部残留物305产生,所述液体底部残留物305通过出口312离开真空蒸馏容器300并且经由管道装置304进料到再沸器350。此蒸气物流通过管道装置351从再沸器350引导到真空蒸馏容器300中的入口313。蒸气物流进入真空蒸馏容器300并且通过真空蒸馏容器300向上上升。

真空蒸馏容器100被设计成使得真空蒸馏容器300可在给定进料速率下处理发酵液。进料速率根据每小时发酵液的生物反应器体积来定义。在一个实施例中,真空蒸馏容器300被设计成使得进料速率在0.05到0.5之间。

真空蒸馏容器300被设计成使得发酵液301限定停留时间。停留时间根据发酵液301在真空蒸馏容器300内的时间量定义。当发酵液301通过入口309进入时,认为发酵液301在真空蒸馏容器300内。当发酵液301通过出口311离开时,认为发酵液301离开真空蒸馏容器300。在一个实施例中,停留时间在0.5和15分钟之间。在各种实施例中,停留时间在0.5和12分钟、0.5和9分钟、0.5和6分钟、0.5和3分钟、2和15分钟、2和12分钟、2和9分钟,或2和6分钟之间。在至少一个实施例中,停留时间小于15分钟、小于12分钟、小于9分钟、小于6分钟、小于3分钟、小于2分钟,或小于1分钟,以确保微生物的存活率。

给定停留时间可至少部分取决于在真空蒸馏容器300内的分离介质307的类型。在至少一个实施例中,分离介质307由一系列蒸馏塔板限定。在一个实施例中,提供分离介质307,使得提供足够数量的理论蒸馏级以回收产物。在一个实施例中,分离介质307提供多个理论蒸馏级。在其它实施例中,分离介质307提供最小数量的理论蒸馏级,例如大于3个理论蒸馏级、大于4个理论蒸馏级、大于5个理论蒸馏级,或大于6个理论蒸馏级。

真空蒸馏容器300被设计成以便有效地回收在发酵液301中的产物并且防止产物在生物反应器中积累。在一个实施例中,贫含产物的物流303具有减少比例的产物,使得有效地减少或消除产物积累。在至少一个实施例中,贫含产物的物流303包含小于10%的发酵液301进料物流中所含的产物。在某些实施例中,贫含产物的物流303包含小于20%的发酵液301进料物流中所含的产物。在特定情况下,贫含产物的物流303包含在12.5%和5%之间的发酵液301进料物流中所含的产物。在至少一个实施例中,回收的产物为乙醇和异丙醇。

真空蒸馏容器300被设计成以便确保微生物的存活率同时提供产物回收。在实施例中,贫含产物的物流303包含至少20%存活,或至少25%存活,或至少50%存活的微生物生物质。为了确保微生物的存活率,真空蒸馏容器300被设计成使得密切控制在真空蒸馏容器300的高度上的压降、在真空蒸馏容器300内的压力,和在真空蒸馏容器300内的温度。

真空蒸馏容器300被设计成以便使得能够转移富含产物的物流302和贫含产物的物流303。在某些情况下,贫含产物的物流303的温度可高于可接受温度,并且由此可需要冷却然后将其转移到生物反应器。为了实现冷却,可提供冷却装置。在一个实施例中,贫含产物的物流303的温度在30℃和40℃之间然后将其发送到生物反应器。

在一些情况下,发酵液301可具有高于可接受比例的气体,并且因此可需要脱气然后将其转移到真空蒸馏容器300。为了实现脱气,可提供脱气容器。在一个实施例中,脱气容器为旋流脱气器。

在某些情况下,富含产物的物流302可包含一种或多种副产物和高于最佳量的水。在其中富含产物的物流302包含副产物和/或高于最佳量的水的情况下,可利用一种或多种附加方法。为了实现从富含产物的物流302移出副产物和/或水,富含产物的物流302可从真空蒸馏容器300传送到精馏塔400中的入口408。可将富含产物的物流302发送到一个或多个压缩容器380,其可利用机械蒸气再压缩技术,以压缩富含产物的物流302,然后将其发送到精馏塔400。通过精馏塔400处理压缩的富含产物的物流381,以移出过量水和/或副产物401。一种或多种副产物401可经由精馏塔400中的出口405通过侧取口移出。在一个实施例中,3-羟基丁酸酯、异丁醇、正丙醇和/或正丁醇通过精馏塔中的侧取口移出。在一个实施例中,精馏塔400包含分离区段404。分离区段404可包含一系列蒸馏塔板和/或填充材料,以便于从富含产物的物流移出过量水和/或副产物。

在一个实施例中,精馏塔400使用再沸器450。提供再沸器450以便将蒸气物流引导到精馏塔400。蒸气物流通过使用精馏塔400的底部残留物产生,所述底部残留物通过出口406离开精馏塔400并且经由管道装置402进料到再沸器450。此蒸气物流通过管道装置451从再沸器450引导到精馏塔400中的入口409。蒸气物流进入精馏塔400并且通过精馏塔400向上上升。

在一些情况下,在富含产物的物流302中的副产物的部分可最终出现在离开精馏塔400中的出口407的塔顶产物403中。为了进一步分离副产物481并且控制富含产物的物流302的温度,可利用热交换器480。在一个实施例中,热交换器480在至少100kPa(绝对)的压力下和在至少70℃的温度下操作。在一个或多个实施例中,通过热交换器480移出的副产物包含丙酮。此丙酮可以蒸气形成。为了进一步从富含产物的物流302移出水,可将处理的富含产物的物流481发送到一个或多个脱水膜系统500,以从富含产物的物流302移出过量水502。在一个实施例中,将脱水的富含产物的物流501发送到萃取蒸馏容器100,以便于乙醇和异丙醇分离。

在某些情况下,可与萃取蒸馏容器一起或替代萃取蒸馏容器使用脱水反应器。

图3示出在脱水反应器600上游的真空蒸馏容器300。在各个实施例中,蒸馏容器300在大气压下操作。当并入脱水反应器600时,蒸馏容器300被配置成将包含乙醇和异丙醇的富含产物的物流302的至少一部分传递到脱水反应器600。在某些情况下,可在脱水反应器600的上游和真空蒸馏容器300的下游使用精馏塔400。在各种情况下,将富含产物的物流302的至少一部分传递到热交换器480,以加热富含产物的物流302,然后将其传送到脱水反应器600。加热的富含产物的物流481通过入口606进入脱水反应器600。脱水反应器中的催化剂603的直径、长度和体积被设计用于富含产物的物流481的最佳温度曲线和停留时间。通常,在200℃和500℃之间的温度和0MPa(表压)到8.3MPa(表压)的压力下操作脱水反应器600,以充分地使富含产物的物流481脱水,以产生包含乙烯和丙烯的脱水的产物物流602和富水物流601。在一个实施例中,脱水的产物物流602在出口604处离开脱水反应器600,并且富水物流601在出口605处离开脱水反应器600。

脱水反应器600可被配置成以合适的速率接收富含产物的物流481。通常,富含产物的物流481以0.1h

本文引用的所有参考文献(包括出版物、专利申请和专利)均通过引用的方式并入本文,其程度如同每篇参考文献被单独并且具体地指出通过引用的方式并入并且在本文中被整体阐述。本说明书中对任何现有技术的提及不是、并且不应被视为承认现有技术形成了任何国家的公知常识中的一部分。

除非在此另外指出或明显与内容相矛盾,否则在描述本公开的情况下(尤其是在所附权利要求书的情况下),使用术语“一个(a和an)”以及“所述”和类似指示语应理解为涵盖单数和复数。除非另外指出,否则术语“包含”、“具有”、“包括”和“含有”应解释为开放式术语(即,意味着“包括但不限于”)。除非另外指明,否则对本文中值范围的叙述仅旨在用作单独地提及落入所述范围内的每个单独数值的简写方法,并且将每个单独数值并入说明书中,如同在本文中单独地叙述一样。除非本文中另外指明或明显与上下文相矛盾,否则本文所描述的所有方法均可以以任何合适的顺序执行。除非另外要求,否则本文中所提供的任何和所有实例或示例性语言(例如,“如”)的使用仅旨在更好地说明本公开并且不对本公开的范围造成限制。本说明书中的任何语言都不应被解释为指示实践本公开所必需的任何未要求的要素。

本文描述了本公开的实施例。在阅读前文描述之后,那些实施例的变化对于所属领域普通技术人员可变得显而易见。本发明人期望熟练的技术人员在适当时采用这些变化,并且本发明人打算以与本文中具体描述不同的方式来实施本公开。因此,本公开包括适用法律允许的所附权利要求书中所叙述主题的所有修改和等效物。此外,除非本文另有说明或另外明显与内容相矛盾,否则本公开涵盖上述要素以其所有可能的变化形式的任何组合。

第一实施例为一种用于从发酵液回收产物的方法,所述方法包含:

a.将包含微生物生物质、乙醇和异丙醇的发酵液从生物反应器传递到真空蒸馏容器;

b.部分蒸发所述发酵液以产生富含产物的物流,所述富含产物的物流包含乙醇和异丙醇,和贫含产物的物流,所述贫含产物的物流包含微生物生物质;

c.将所述贫含产物的物流的至少一部分传递回到所述生物反应器;

d.将富含产物的物流的至少一部分传递到萃取蒸馏容器;和

e.在存在萃取蒸馏剂的情况下在所述萃取蒸馏容器中蒸馏所述富含产物的物流,以获得塔顶产物和蒸馏底部残留物,其中:

i.在所述塔顶产物中回收所述乙醇的至少一部分,并且在所述蒸馏底部残留物中回收所述异丙醇的至少一部分;或

ii.在所述塔顶产物中回收所述异丙醇的至少一部分,并且在所述蒸馏底部残留物中回收所述乙醇的至少一部分。

根据第一实施例所述的方法,其中在所述塔顶产物中回收所述乙醇的至少一部分,并且在所述蒸馏底部残留物中回收分所述异丙醇的至少一部;并且其中所述萃取蒸馏剂包含选自由以下组成的组的至少一种材料:α-蒎烯、β-蒎烯、甲基异丁基酮、柠檬烯、α-水芹烯、α-萜品烯、月桂烯、蒈烷、对薄荷-1,5-二烯、丁基醚、1-甲氧基-2-丙醇、乙酸正丁酯、乙酸正戊酯、乙酸苯甲酯、乙二醇乙醚乙酸酯、乙酰乙酸甲酯、乙二醇二乙酸酯、乙酸2-丁氧基乙酯、丁酸甲酯、丙酸乙酯、正戊酸乙酯、苯甲酸丁酯、苯甲酸乙酯、吡啶、N,N-二甲基苯胺、邻仲丁基苯酚、3-异丙基苯酚、2,6-二甲基苯酚、邻叔丁基苯酚、4-乙基苯酚、邻苯二甲酸二乙酯、邻苯二甲酸二异辛酯、己二酸二甲酯、三乙酸甘油酯、丙二酸二乙酯、戊二酸二甲酯、四氢呋喃、乙二醇苯醚、二丙二醇甲醚乙酸酯、二乙二醇己醚、丙氧基丙醇、丁氧基丙醇、对二甲苯二醇二甲醚、二乙二醇叔丁基醚甲醚、三乙二醇二乙酸酯、茴香醚、苯乙醚、苯基醚、1,2-亚甲二氧基苯、异佛尔酮、3-乙氧基丙酸乙酯、正硅酸四乙酯、2-羟基苯乙酮、1,1,1-三氯乙烷、四氯乙烯、2,2,2-三氯乙醇、间二氯苯、氯苯、2,6-二氯甲苯、1-氯己烷、二乙二醇、二甲亚砜、二甲基甲酰胺、环丁砜、异佛尔酮、2-吡咯啶二酮、1-甲基-2吡咯烷酮、异癸醇、环十二醇、苯甲醇、1-十二烷醇、十三烷醇、苯乙醇、环己醇、环戊醇、2-硝基丙烷、1-硝基丙烷、硝基乙烷、硝基甲烷、3-硝基甲苯、2-硝基甲苯、三乙酸甘油酯、3-硝基邻二甲苯、1,4-二噁烷、乙酸异丁酯、丁酸乙酯、甲酸异戊酯、己酸甲酯、己酸乙酯、己酸丙酯、1-甲氧基-2-丙醇乙酸酯、异丁酸异丁酯、乙酸己酯、异丁酸乙酯、丁酸丙酯、丁酸异丁酯、乙酸异冰片酯、1,3-二氧戊环、硝基苯、丁酸丁酯、4-甲基-2-戊酮和聚乙二醇400。

根据第一实施例所述的方法,其中在所述塔顶产物中回收所述异丙醇的至少一部分并且在所述蒸馏底部残留物中回收所述乙醇的至少一部分;并且其中所述萃取蒸馏剂包含选自由以下组成的组的至少一种材料:乙苯、甲苯、对二甲苯、庚烷、苯酚和2-叔丁基苯酚。

根据第一实施例所述的方法,其中将所述富含产物的物流传递到精馏塔,然后将其传递到所述萃取蒸馏容器。

根据第一实施例所述的方法,其中将所述萃取蒸馏剂至少以5:1的萃取蒸馏剂与异丙醇比或至少5:1萃取蒸馏剂与乙醇比添加到所述萃取蒸馏容器。

根据第一实施例所述的方法,其中所述发酵液还包含选自由以下组成的组的一种或多种副产物:乙酸、丙酮、3-羟基丁酸酯、异丁醇、正丙醇、正丁醇和/或2,3-丁二醇。根据第一实施例所述的方法,其中至少一种副产物的至少一部分通过侧取口移出。根据第一实施例所述的方法,其中所述3-羟基丁酸酯、异丁醇、正丙醇和/或正丁醇的至少一部分通过侧取口移出。

根据第一实施例所述的方法,其中所述发酵液还包含丙酮,所述丙酮的至少一部分再循环到所述生物反应器。

根据第一实施例所述的方法,其中所述萃取蒸馏容器为热集成的。

根据第一实施例所述的方法,其还包含:将所述蒸馏底部残留物传递到分离容器以产生富含异丙醇的物流或富含乙醇的物流;和富含萃取蒸馏剂的物流;和将所述富含萃取蒸馏剂的物流的至少一部分传递到所述萃取蒸馏容器。

根据第一实施例所述的方法,其中所述生物反应器限定发酵液的体积,所述发酵液以进料速率传递到所述真空蒸馏容器,所述进料速率根据每小时生物反应器体积来定义,所述进料速率在0.05和0.5之间。

根据第一实施例所述的方法,其中所述发酵液限定停留时间,所述停留时间被定义为所述发酵液在所述真空蒸馏容器内的时间量,所述停留时间在0.5和15分钟之间。

根据第一实施例所述的方法,其中所述真空蒸馏容器限定包含一系列蒸馏塔板的分离区段。

根据第一实施例所述的方法,其中所述真空蒸馏容器限定包含多于三个蒸馏级的分离区段。

根据第一实施例所述的方法,其中所述真空蒸馏容器限定包含填充材料的分离区段。

根据第一实施例所述的方法,其中所述贫含产物的物流包含至少20%存活的微生物生物质。

根据第一实施例所述的方法,其中所述贫含产物的物流包含小于10%的在所述发酵液中的所述乙醇和异丙醇。

根据第一实施例所述的方法,其中所述真空蒸馏容器限定所述真空蒸馏容器的高度上的压降,所述压降小于3.2kPa(绝对)。

根据第一实施例所述的方法,其中所述真空蒸馏容器在4kPa(绝对)和10kPa(绝对)之间的压力下操作。

根据第一实施例所述的方法,其中所述真空蒸馏容器在30℃和50℃之间的温度下操作。

根据第一实施例所述的方法,其中将所述贫含产物的物流传递到冷却装置,以降低所述贫含产物的物流的温度,然后将所述贫含产物的物流传递到所述生物反应器。

根据第一实施例所述的方法,其中所述贫含产物的物流的温度在30℃和40℃之间。

根据第一实施例所述的方法,其还包含使所述发酵液的至少一部分脱气,然后将所述发酵液传递到所述真空蒸馏容器。

根据第一实施例所述的方法,其中所述生物反应器在用于对来自工业过程的含有C1的气体进行发酵的条件下操作。

根据权利第一实施例所述的方法,其中所述工业过程选自包含以下的组:碳水化合物发酵、气体发酵、水泥制造、纸浆和造纸、炼钢、炼油和相关工艺、石化产生、焦炭产生、厌氧或好氧消化、气化、热解、焙烧、天然气提取、油提取、冶金工艺和催化过程。

第二实施例为一种用于从富含产物的物流回收产物的方法,所述方法包含:

a.将包含乙醇和异丙醇的富含产物的物流传递到脱水反应器;

b.使所述富含产物的物流脱水以产生包含乙烯和丙烯的产物物流和富水物流;和

c.将所述富水物流传递到所述生物反应器。

根据第二实施例所述的方法,其中所述富含产物的物流的至少一部分从在部分蒸发包含微生物生物质、乙醇和异丙醇的发酵液的条件下操作的真空蒸馏容器接收,以产生所述富含产物的物流和包含微生物生物质的贫含产物的物流。

根据第二实施例所述的方法,其中所述富含产物的物流的至少一部分从在蒸馏包含乙醇、异丙醇和水发酵液的条件下操作的蒸馏容器接收,以产生包含乙醇和异丙醇的富含产物的物流和包含水的贫含产物的物流。

根据第二实施例所述的方法,其中所述生物反应器在用于对来自工业过程的含有C1的气体进行发酵的条件下操作。

根据第二实施例所述的方法,其中所述脱水反应器在200℃和500℃之间的温度下操作。

根据第二实施例所述的方法,其中所述脱水反应器在0MPa(表压)到8.3MPa(表压)的压力下操作。

根据第二实施例所述的方法,其中将所述富含产物的物流以0.1h

根据第二实施例所述的方法,其中所述富含产物的物流包含20wt%到100wt%乙醇。

根据第二实施例所述的方法,其中所述脱水反应器包含选自由以下组成的组的至少一种催化剂:氧化铝、改性氧化铝、结晶或无定形硅铝酸盐和改性硅铝酸盐。

根据第二实施例所述的方法,其中所述脱水的产物物流的至少一部分进一步转化成烃燃料的至少一部分。

根据第二实施例所述的方法,其中使所述脱水的产物物流的至少一部分聚合。根据第二实施例所述的方法,其中所述脱水的产物物流的至少一部分被分离成富乙烯物流和富丙烯物流,然后使其聚合。

第三实施例为一种用于从富含产物的物流回收产物的方法,所述方法包含:

a.将包含乙醇和异丙醇的富含产物的物流传递到萃取蒸馏容器;和

b.在存在萃取蒸馏剂的情况下蒸馏所述富含产物的物流,以获得塔顶产物和蒸馏底部残留物,其中

i.在所述塔顶产物中回收所述异丙醇的至少一部分,并且在所述蒸馏底部残留物中回收所述乙醇的至少一部分;或

ii.在所述塔顶产物中回收所述乙醇的至少一部分,并且在所述蒸馏底部残留物中回收所述异丙醇的至少一部分。

根据第三实施例所述的方法,其中所述富含产物的物流的至少一部分从在蒸馏包含乙醇、异丙醇和水发酵液的条件下操作的蒸馏容器接收,以产生包含乙醇和异丙醇的富含产物的物流和包含水的贫含产物的物流。

- 用于回收沸点接近的产物的方法

- 用于分离高沸点的醛产物以及回收催化剂的萃取方法