异丁烯经由催化蒸馏的选择性二聚合和醚化

文献发布时间:2023-06-19 11:26:00

技术领域

本文中公开的实施方案总体上涉及一种用于异烯烃的二聚合的方法。本文中的一些实施方案涉及用于异烯烃如异丁烯以高选择性进行二聚合的方法和设备。本文中的其他实施方案涉及用于异烯烃如异丁烯的同时二聚合和醚化以形成粗制醚产物的方法和设备。本文中的其他实施方案涉及用于异丁烯经由催化蒸馏的选择性二聚合和醚化的方法和设备。

背景技术

为了满足燃料调合要求,如辛烷值或蒸气压要求,可以将较小的烯烃分子改质以生产更长链的分子。可选地,较小的烯烃分子可以醚化以增加分子和所得燃料调合物的氧含量。

一种通常使用的将较小的烯烃分子如C

二聚合反应涉及使烯烃与催化剂接触以产生更长链的分子。二聚物可以由两个或更多个组成烯烃分子组成。例如,二聚合是这样一种类型的二聚合反应,其限于仅两个烯烃分子的组合。如果烯烃进料仅含有一种类型的烯烃,则形成二聚物产物。如果烯烃进料含有两种或更多种不同的烯烃或烯烃异构体,则也可以形成共二聚物产物。

具体地,C

在美国专利号3,960,978和4,021,502中公开了气相烯烃二聚合方法,其中以纯烯烃或以与链烷烃的掺加物进料的C

用于在这样的树脂催化剂上进行烯烃的二聚合的方法需要定期关停二聚合单元以更换和/或再生催化剂。此外,这样的固体催化方法可能需要添加剂(“选择剂(selectivator)”)以促进催化剂对二聚物的选择性,其中所述添加剂可能导致不想要的酸抛(acid throw),使催化剂失活,并且可能额外地需要复杂的分离工艺以从所得的产物流中除去添加剂。

在任何类型的二聚合反应中,由于烯烃进料流中存在的杂质经常引起的中毒、结垢和结焦,二聚合催化剂的活性可能被显著降低。此外,烯烃进料中可能存在的各种添加剂和杂质可能参与副反应,从而导致形成不期望的副产物。例如,在用于生产异辛烯二聚物的异丁烯二聚合方法中,正丁烯的存在可能导致形成不期望的C

二聚合反应添加剂(如反应调节剂(moderator,或称为缓和剂))也可能参与与烯烃或与二聚合产物的不期望副反应。经常将调节剂添加到二聚合反应中,以便通过将低聚反应程度限制至二聚物阶段来增加二聚物选择性。合适的调节剂包括含氧化合物如水、伯醇、仲醇和叔醇以及醚。然而,作为获得高二聚物选择性的权衡,调节剂的一部分可能与烯烃或二聚合产物发生反应而形成重质含氧化合物,例如MSBE。烯烃与调节剂形成重质含氧化合物的一个代表性反应如下所示:

与其他类型的副反应类似,调节剂生成重质含氧化合物(如MSBE)的反应也可能降低C

关于醚化,醇和烯烃的反应以及同时通过分馏将反应物与反应产物分离已经实施了一段时间。该方法在美国专利号4,232,177、4,307,254、4,336,407、4,504,687、4,987,807和5,118,873中进行了各方面的描述。

简而言之,将醇和异烯烃进料到蒸馏塔反应器中,该蒸馏塔反应器具有含有合适催化剂(如酸性阳离子交换树脂)的蒸馏反应区(为催化蒸馏结构的形式),并且还具有含有惰性蒸馏结构的蒸馏区。正如在iC

然后,将来自固定床反应器的流出物进料到蒸馏塔反应器中,其中剩余的iC

在一些情况下,可以操作蒸馏塔反应器,使得由于特定原因而没有实现异烯烃的完全反应,并且因此在塔顶馏出物中可能存在大量的异烯烃(即1至15重量%)以及未反应的甲醇。

因此,持续需要改进的异烯烃二聚合催化剂、系统和方法以及异烯烃醚化催化剂、系统和方法。

发明内容

根据本文中公开的一个或多个实施方案是一种用于异烯烃的选择性二聚合和醚化的方法,该方法包括将包含异烯烃的混合的C4流和含氧化合物流进料到含有第一催化剂的第一固定床反应器中,从而产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第一反应器流出物;将所述第一反应器流出物直接进料到含有第二催化剂的第二固定床反应器中,从而产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第二反应器流出物;将所述第二反应器流出物进料到含有第三催化剂的催化蒸馏反应器系统中;同时在所述催化蒸馏反应器系统中,使未反应的C4在所述第三催化剂的存在下发生反应以形成额外的所述异烯烃的二聚物和/或醚,和将所述异烯烃的所述二聚物与未反应的含氧化合物和未反应的C4分离,从而产生包含所述异烯烃的二聚物、任何产生的所述异烯烃的三聚物和重质含氧化合物的塔底物流,以及包含未反应的轻质含氧化合物和C4的塔顶物流。

根据本文中公开的一个或多个实施方案是一种用于灵活生产二聚物和醚的方法,该方法包括将包含异烯烃的混合的C4流和含氧化合物流进料到含有第一催化剂的第一固定床反应器中,从而产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第一反应器流出物;将所述第一反应器流出物直接进料到含有第二催化剂的第二固定床反应器中,从而产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第二反应器流出物;将所述第二反应器流出物进料到含有第三催化剂的催化蒸馏反应器系统中;同时在所述催化蒸馏反应器系统中,使未反应的C4在所述第三催化剂的存在下发生反应以形成额外的所述异烯烃的二聚物和/或醚,和将异烯烃的二聚物与未反应的含氧化合物和未反应的C4分离,从而产生包含所述异烯烃的二聚物、任何产生的所述异烯烃的三聚物和重质含氧化合物的塔底物流,以及包含未反应的轻质含氧化合物和C4的塔顶物流;并且在第一时间段内,以含氧化合物有效作为选择剂的浓度将含氧化合物进料到第一和第二反应器中,从而产生异烯烃的二聚物;将进料到第一和第二反应器中的含氧化合物的量增加至含氧化合物有效作为反应物的浓度,并且在第二时间段内,产生异烯烃的醚。

根据本文中公开的一个或多个实施方案是一种用于灵活生产二聚物和醚的系统,该系统包括含有第一催化剂的第一固定床反应器,其被配置用于使包含异烯烃的混合的C4流和含氧化合物流在含有第一催化剂的第一固定床反应器中反应,从而产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第一反应器流出物;含有第二催化剂的第二固定床反应器,其被配置用于使第一反应器流出物发生反应并且产生包含所述异烯烃的二聚物、未反应的C4和未反应的含氧化合物的第二反应器流出物;含有第三催化剂的催化蒸馏反应器系统;同时在所述催化蒸馏反应器系统中,使未反应的C4在所述第三催化剂的存在下发生反应以形成额外的所述异烯烃的二聚物和/或醚,和将异烯烃的二聚物与未反应的含氧化合物和未反应的C4分离,从而产生包含所述异烯烃的二聚物、任何产生的所述异烯烃的三聚物和重质含氧化合物的塔底物流,以及包含未反应的轻质含氧化合物和C4的塔顶物流;并且在第一时间段内,以含氧化合物有效作为选择剂的浓度将含氧化合物进料到第一和第二反应器中,从而产生异烯烃的二聚物;将进料到第一和第二反应器中的含氧化合物的量增加至该含氧化合物有效作为反应物的浓度,并且在第二时间段内,产生异烯烃的醚。

根据以下描述和所附权利要求,其他方面和优点将是明显的。

附图说明

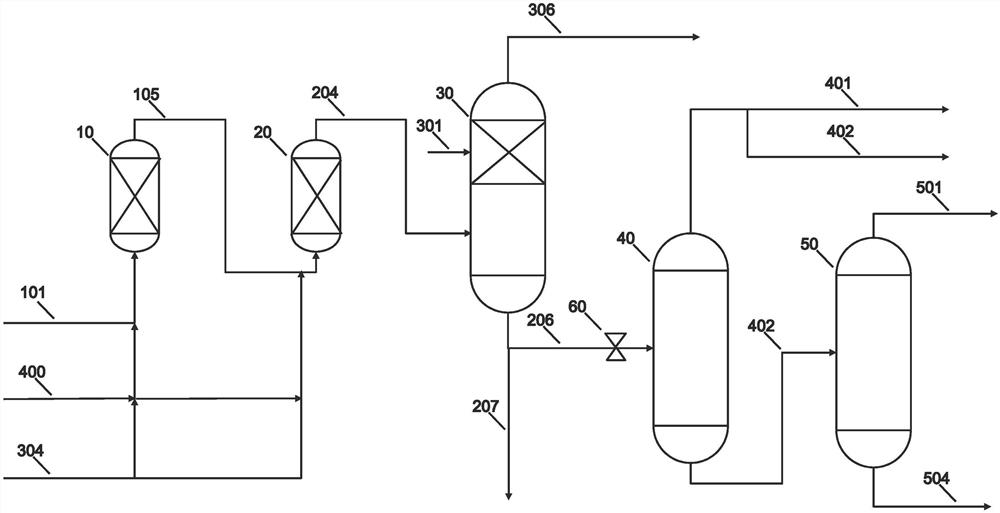

附图是根据本文中的实施方案的一种用于异烯烃的二聚合和/或醚化的系统的简化工艺流程图。

具体实施方式

本文中的实施方案总体上涉及异烯烃的二聚合和/或醚化。

如本文公开的实施方案中所使用的,“催化蒸馏反应器系统”是指一种用于同时使化合物发生反应并使用分馏来分离反应物和产物的系统。在一些实施方案中,催化蒸馏反应器系统可以包括常规的催化蒸馏塔反应器,其中反应和蒸馏在沸点条件下同时发生。在其他实施方案中,催化蒸馏反应器系统可以包括与至少一个侧反应器组合的蒸馏塔,其中该侧反应器可以作为液相反应器或沸点反应器操作。尽管所描述的两种催化蒸馏反应器系统相对于常规液相反应接着进行分离是优选的,但是催化蒸馏塔反应器可以具有以下优点:减少的件数,降低的投资成本,提高的每磅催化剂的催化剂生产率,有效的热去除(反应热可以被吸收到混合物的汽化热中),以及移动平衡的可能。也可以使用隔离壁蒸馏塔,其中隔离壁塔的至少一个区段含有催化蒸馏结构,并且在本文中视为“催化蒸馏反应器系统”。

到一个或多个反应器中的烃进料可以包括纯化的异烯烃流,如含有异丁烯、异戊烯或其混合物的进料流。在其他实施方案中,烃进料可以包括C

在一些实施方案中,可以将含C4的烃流,如C4石脑油切取馏分、C4-C5石脑油切取馏分或C4-C6石脑油切取馏分进料到反应器中以将1-丁烯加氢异构化为2-丁烯,由此允许将异丁烯与直链烯烃2-丁烯分离。加氢异构化可以在固定床反应器中以及在催化蒸馏反应系统中进行。例如,在一些实施方案中,可以将含有1-丁烯、2-丁烯、异丁烯、正丁烷和异丁烷的进料进料到含有至少一个加氢异构化催化剂床层的催化蒸馏反应系统中,以同时将1-丁烯加氢异构化为2-丁烯并且从进料流中的较重的烃(包括正丁烷和2-丁烯,作为塔底馏分回收)分馏异丁烷和异丁烯(作为塔顶馏出物回收)。进料位置和催化剂位置可以被定位成优先使1-丁烯与加氢异构化催化剂接触。例如,可以将烃进料到加氢异构化催化剂下方的位置,从而允许1-丁烯向上蒸馏到催化剂床层中,同时将2-丁烯沿塔向下蒸馏远离催化剂床层。在其他实施方案中,可以将来自固定床反应器的经加氢异构化的流出物进料到常规蒸馏塔中,以产生类似的塔顶馏分和塔底馏分。

所得的包括2-丁烯和正丁烷的塔底馏分可以贫于1-丁烯、异丁烷和异丁烯。例如,取决于所使用的蒸馏条件的苛刻度,塔底馏分可以含有总计小于1重量%的1-丁烯、异丁烷和异丁烯;在其他实施方案中,总计小于0.5重量%的1-丁烯、异丁烷和异丁烯;在其他实施方案中,总量小于0.1重量%的1-丁烯、异丁烷和异丁烯;并且在还是其他实施方式中,总计小于500ppm的1-丁烯、异丁烷和异丁烯。

包括异丁烯和异丁烷的塔顶馏分也可以含有一些未反应的1-丁烯。在一些实施方案中,塔顶馏分可以含有小于1000ppm的1-丁烯;在其他实施方案中,小于500ppm的1-丁烯;在其他实施方案中,小于250ppm的1-丁烯;在其他实施方案中,小于100ppm的1-丁烯;并且在还是其他实施方案中,小于50ppm的1-丁烯。

根据本文中的实施方案,然后可以使塔顶馏分反应以形成所期望的反应产物,如C8烃和C4醚。

C4和/或C5异烯烃可以根据本文的实施方案进行加工以选择性地使异烯烃二聚合、使异烯烃醚化或这两者。根据本文的实施方案的系统可以灵活地用于在生产活动期间生产二聚物,并且当市场需求变化时,在生产活动期间生产醚。根据本文的实施方案的反应器和蒸馏塔反应器中使用的催化剂可以具有官能度以选择性地使异烯烃二聚合以及使异烯烃醚化。因此,所述方法可以容易地在二聚合和醚化之间转变,而无需改变催化剂。更确切地,可以适当地转变包括温度、压力、停留时间和反应物浓度等的操作条件,以实现所需的反应。

本文公开的方法可以包括任何数量的上流式和下流式两者的反应器,包括催化蒸馏反应器系统。使用催化蒸馏反应器系统可以防止进料中的污垢和大量催化剂毒物在反应区内积聚。另外,清洁的回流可以连续洗涤反应区中的催化蒸馏结构。这些因素共同提供了长的催化剂寿命。反应热蒸发液体,并且所产生的蒸气在塔顶冷凝器中冷凝而提供额外的回流。催化蒸馏反应系统中的反应区中所得的温度分布显著更接近等温催化剂床层,而不是常规固定床反应器典型的绝热温度升高。

在本文公开的实施方案中可用的其他反应器可以包括传统的固定床反应器、沸点反应器和脉冲流反应器,其中反应物流动和产物流动可以是并流的或逆流的。除了通过蒸发而捕获反应热的至少一部分之外,沸点反应器和脉冲流反应器还可以提供对催化剂的连续洗涤,从而与常规的固定床反应器相比允许改进的反应器温度分布。在本文公开的实施方案中可用的反应器可以作为独立反应器使用,或者可以与一个或多个相同或不同类型的反应器组合使用。

可以使用任何类型的反应器来进行本文所描述的反应。根据本文的实施方案,适合于进行反应(涉及异烯烃反应)的反应器的实例可以包括蒸馏塔反应器、隔离壁蒸馏塔反应器、传统的管式固定床反应器、鼓泡塔反应器、配备有或没有配备蒸馏塔的淤浆反应器、脉冲流反应器、催化蒸馏塔(其中浆料固体催化剂向下流过该塔)或这些反应器的任意组合。在本文公开的实施方案中可用的多个反应器系统对于第一反应区可以包括串联的多个反应器或并联的多个反应器。本领域普通技术人员将认识到,也可以使用其他类型的反应器。

在本文公开的实施方案中可用的反应器可以包括任何物理装置或者两个或更多个装置的组合,这包括如上所述的反应器和反应器系统。一个或多个反应器可以具有用于气液分离和气/液输送的各种内部装置。一个或多个反应器内的反应区可以包括“可湿性”结构和/或填料。在本文公开的实施方案中可用的可湿性结构和填料可以包括各种蒸馏结构和填料材料,其可以是催化性的或非催化性的。合适的可湿性结构和填料可以包括,例如,无规或乱堆蒸馏填料,其是:催化惰性的乱堆填料,其含有较高的空隙率并且保持相对较大的表面积,如贝尔鞍形填料(陶瓷)、拉西环(陶瓷)、拉西环(钢)、鲍尔环(金属)、鲍尔环(塑料,例如聚丙烯)等。整料也是合适的可湿性结构,所述整料是含有多个独立的竖直通道的结构并且可以由各种材料如塑料、陶瓷或金属构成,其中所述通道典型地为正方形的。也可以使用其他几何形状。

也可以使用促进液体和蒸气分布的其他材料,包括除雾器、去雾器或者其他金属丝或复丝类型的结构。这样的复丝结构可以包括玻璃纤维、钢、特氟隆、聚丙烯、聚乙烯、聚偏二氟乙烯(PVDF)、聚酯或其他各种材料中的一种或多种,它们可以被编织(或共编织,其中使用多于一种类型的细丝或金属丝结构)、织造、非织造或任何其他类型的复丝结构。优选如去雾器应用中典型使用的包括复丝金属丝的结构、包括织造玻璃纤维布的元件的结构以及高表面积不锈钢结构的填料。

根据本文公开的实施方案的反应器可以包括一个或多个反应区。

来自根据本文的实施方案的方法的主要产物之一可以包括异烯烃的二聚物。例如,异丁烯可以被二聚合而形成C

在现有的C4二聚合方案中,分阶段进行固定床反应以增加对C8二聚物的选择性。本发明人已经发现,通过适当的二聚合反应条件和在每个反应器中适当使用选择剂,可以最小化对中间脱丁烷塔的需要,同时仍然实现高的异烯烃转化率,并且可以将来自第一反应器的流出物直接进料到第二反应器中,而无需中间组分分离。

在上游反应器如固定床反应器中的反应之后,可以将来自最后一个反应器的流出物进料到催化蒸馏塔反应器中以分离反应产物,同时以异丁烯的完全转化为目标。本文的实施方案考虑了在催化蒸馏塔反应器中的继续二聚合。本文的其他实施方案考虑了在催化蒸馏塔反应器中的醚化。

异烯烃的二聚合可以以直通型反应或在其中存在气相和液相二者以及同时反应/分馏的催化蒸馏反应在酸性阳离子树脂催化剂的存在下在部分液相中进行。在二聚合反应器中使用的催化剂可以包括酸性树脂如AMBERLYST 15(可得自Rohm and Haas)或相关的发烟硫酸衍生的树脂,并且可以包括磷酸衍生的催化剂如工业上称为SPA(固体磷酸)催化剂的那些。

含氧调节剂可以用于影响二聚合反应对二聚物产物的选择性。在本文公开的实施方案中可用的含氧调节剂可以包括水以及叔醇和醚。例如,含氧调节剂可以包括以下各项中的至少一种:水、叔丁醇、甲醇、甲基叔丁基醚、乙醇和乙基叔丁基醚。

在含氧调节剂的存在下进行的二聚合反应可以同时产生异烯烃的二聚物和一些三聚物,以及由于调节剂与异烯烃或异烯烃二聚物的反应而产生的各种含氧副产物。例如,含氧的二聚合副产物可以包括C

所得的二聚物可以例如用作用于生产各种化学物质如除草剂和杀虫剂的原料。在其他实施方案中,可以将二聚物进料到烷基化系统中,在那里该二聚物可以离解成组成烯烃并且与烷烃反应而产生在汽油沸程内的烷基化物。也可以将二聚物氢化以形成汽油范围的烃如异辛烷、异壬烷和其他烃。在还是其他实施方案中,含二聚物的流可以用作没有氢化或烷基化的汽油范围的烃调合料。

用于使异烯烃二聚合的催化蒸馏反应器系统中的操作条件可以包括足以用于以下方面的温度和压力:a)作为塔顶蒸气馏分回收未反应的C4和/或C5烃、水和其他轻质组分,b)异烯烃在催化剂上的所需反应性,和c)作为塔底液体馏分回收二聚物。因此,反应区内的温度可以与压力密切相关,其组合提供了异烯烃和水在一个或多个反应区内的沸腾。在塔的反应区下方的部分中可能需要更高的温度,由此提供了二聚物与未反应的进料化合物的分离。

用于催化蒸馏MTBE反应的典型条件包括约150-170°F的催化剂床温度、约80-130psig的塔顶压力和约1.0至2.0h

将醚产物(为最高沸点物料)作为塔底馏出物与在来自上游反应器的流出物中的二聚物一起从蒸馏塔反应器中除去。塔顶馏出物可以含有未反应的轻质醇,如在上游反应器中用作选择剂和/或在蒸馏塔反应器中作为反应物的甲醇或乙醇,以及异烯烃与轻质惰性物质如正丁烯和丁烷或戊烯和戊烷。

现在参考附图,示出了根据本文公开的实施方案的一种用于异烯烃的二聚合和/或醚化的系统的简化工艺流程图。

当以二聚合模式操作时,烃进料如来自丁二烯分离工艺的提余液(其包含异烯烃如异丁烯,以及异丁烷、1-丁烯、丁二烯、正丁烷和2-丁烯中的一种或多种),可以经由流动管线101进料到反应器10,如含有适合于二聚合和醚化反应的树脂催化剂的固定床反应系统中。在一些实施方案中,原料中的丁二烯可以经由上游工艺如氢化工艺被限制为小于3000ppm。还可以通过流动管线400将反应调节剂(如含氧化合物)进料到反应器10中。可选地和/或额外地,可以经由流动管线304将甲醇进料到反应器10中。这样的甲醇可以来自上游的甲醇精馏段(未示出)。

在反应器10中,异丁烯在反应区中所含有的催化剂的存在下发生反应,从而将一部分的异丁烯转化为异丁烯的二聚物如异辛烯和/或醚如MTBE。

然后,可以将来自反应器10的流出物105与额外的反应调节剂(例如,含氧化合物)400和/或甲醇304合并,并进料到反应器20中,该反应器20也含有适合于二聚合和醚化反应的树脂催化剂。在反应器20中,异丁烯在反应区中所含有的催化剂的存在下发生反应,从而转化一部分的异丁烯以形成额外的二聚物,这包括异丁烯的二聚物如异辛烯,和/或额外的醚如MTBE(除了反应器10中产生的那些之外)。在一些实施方案中,将流出物105进料到反应器20中可以在没有中间脱丁烷塔的步骤的情况下进行。

然后,可以将来自反应器20的流出物204进料到催化蒸馏塔30中。如果必要或期望,可以将额外的甲醇301进料到催化蒸馏塔30中。可以将来自反应器20的流出物204的进料引入到催化蒸馏塔30的含有适合于二聚合和/或醚化反应的催化剂的反应区下方。这样的催化剂可以与反应器10和20中的催化剂相同或不同。较重的反应产物可以向下蒸馏,并且异丁烯和较轻的组分向上进入反应区中,在那里异丁烯在反应区中所含有的催化剂的存在下发生反应,从而将一部分的异丁烯转化为异丁烯的二聚物如异辛烯和/或醚如MTBE。

来自催化蒸馏反应器30的塔顶馏出物306可以包括未反应的C4(如正丁烷、2-丁烯和1-丁烯)以及未反应的甲醇和异丁烯,并且被送至一个或多个下游工艺,如甲醇提取和回收、烷基化、异构化或复分解工艺。

作为在反应器10、20和30中的一个或多个中的副反应,调节剂(含氧化合物)可以与在反应区中存在的异烯烃、2-丁烯和1-丁烯中的至少一种的一部分发生反应,以形成含氧副产物如甲基仲丁基醚(MSBE)。

催化蒸馏塔塔底馏出物206可以包括经由在反应器10、20和30中的反应所产生的二聚物和一些三聚物,并且可以用作用于各种下游工艺的原料。例如,所得的二聚物馏分可以用作用于生产各种化学物质如除草剂和杀虫剂的原料。在其他实施方案中,可以将二聚物进料到烷基化系统中,在那里二聚物可以离解成组成烯烃并且与烷烃反应而产生在汽油沸程内的烷基化物。也可以将二聚物氢化以形成汽油范围的烃如辛烷、壬烷和其他烃。在还是其他实施方案中,含二聚物的流可以用作没有氢化或烷基化的汽油范围的烃调合料。由于在到二聚合单元的进料中的直链丁烯的低浓度所致,在这些下游工艺之前可能不需要从二聚合流出物中除去含氧副产物。

可选地,可以进一步分离催化蒸馏塔塔底馏出物206,如在塔40和50中。可以将催化蒸馏塔塔底馏出物206(其包括二聚物和三聚物、MTBE和MSBE以及未反应的含氧化合物)送至第一分馏塔40。可以将可能包括任何未反应的含氧化合物以及MTBE和MSBE的塔顶产物流401作为含氧化合物调节剂400再循环到反应器10和/或20中。塔顶产物流401的一部分也可以通过流动管线402净化,或用作燃料调合物。

来自塔40的塔底产物流402(其可能包括异丁烯的二聚物和三聚物)可以作为出口级产品直接进料、用作燃料调合物、进料至下游氢化工艺或在塔50中进一步分馏。塔50可将塔底产物402分离成塔顶二聚物(异辛烯)流501和包括异丁烯的三聚物的C12+馏分504。

尽管以上总体地描述为生产二聚合产物,但是在一个或多个实施方案中,本文所描述的系统可以以醚化模式操作以生产MTBE产物。当系统用于生产MTBE时,例如,可以通过关闭阀门60并经由流动管线207回收MTBE产物流来停止使用塔40和50。此外,当生产MTBE产物时,与二聚合产物如异辛烯相反,可以提高含氧化合物/甲醇与混合的C4的进料比。

在一个或多个实施方案中,所述方法最初可以生产二聚物作为目标产物,将异烯烃的二聚物与催化蒸馏反应器系统30中的未反应的含氧化合物和未反应的C4分离,从而产生包含异烯烃的二聚物的塔底物流,以及包含未反应的轻质含氧化合物和C4的塔顶物流。在第一时间段期间,所述系统可以以二聚合模式操作,其中以含氧化合物有效作为选择剂的浓度将含氧化合物进料到第一和第二反应器中,从而产生异烯烃的二聚物。在以二聚合模式运行之后,可以将进料到第一和第二反应器中的含氧化合物的量增加至该含氧化合物有效作为反应物的浓度,由此产生异烯烃的醚。在醚化期间,可以经由流动管线206将塔底馏分直接作为产物,其中阀门60关闭。在所述方法以醚化模式运行一段时间后,可以降低含氧化合物的浓度,打开阀门60,然后该系统将继续生产二聚物。

例如,当以二聚合模式操作时,混合的C4与含氧化合物的比率可以为5:1至2:1,其中含氧化合物主要是MTBE,而当以醚化模式操作时,混合的C4与含氧化合物的比率可以为2:1至1:2,其中含氧化合物主要是甲醇。

因此,本文公开了一种在没有必须停止使用反应器的情况下可以灵活地生产二聚合产物或醚化产物的系统。从二聚合到醚化的切换可以仅需要增加含氧化合物进料,并且当所得产物的额外分离是不期望的时,关闭中间工艺阀门(阀门60)。两种工艺都可以以合适的高异丁烯转化率运行,同时无需在第一和第二反应器10、20之间的脱丁烷塔。

尽管所述系统被例示为包括两个固定床反应器,但是可以使用更多或更少的反应器。在这样的实施方案中,可以分阶段进行含氧化合物和/或甲醇的进料,以在二聚合和/或醚化反应中实现所需的选择性。

另外,本文中的实施方案可以在生产醚和/或异烯烃两者中提供灵活性。例如,所述系统可以用于扩展运行而生产MTBE,然后转变为用于扩展运行而生产异丁烯二聚物。

如上所述的,本文中的实施方案提供用于异烯烃的灵活二聚合和/或醚化。在本公开内容的某些实施方案中,在温和的条件下,在含氧化合物的存在下,在串联反应器配置中,异丁烯经历受控的二聚合过程。额外的含氧化合物反应在随后的催化蒸馏塔中完成,这增补了反应段中对调节剂的需要。串联反应器配置的优点包括更高的C8烯烃生产和更低的三聚物和四聚物形成。

本公开内容尤其通过消除对于在2个管式或固定床反应器之间的脱丁烷塔(deB)的需要同时使异丁烯的浓度和转化率最大化而提供了资本支出的减少。实现高的总异丁烯转化率不需要除去异辛烯和较重的分子。

本公开内容尤其提供关于MSBE处理、改善的温度和反应速率控制、二聚合过程中调节剂的最佳控制、基于含氧化合物的类型(总含氧化合物/IB的摩尔比)的调整、含氧化合物净化的更好预测以及设备设计方面的总体优化的更鲁棒模型。

尽管本公开内容包括有限数量的实施方案,但是受益于本公开内容的本领域技术人员将理解,可以设想不脱离本公开内容的范围的其他实施方案。因此,范围应仅由所附权利要求限制。

- 异丁烯经由催化蒸馏的选择性二聚合和醚化

- 使用叔胺连接基经由缩聚反应制备的、静电键合的、超支化的、用于二价阴离子选择性改进的阴离子交换表面涂层