具有间隙间隔物的双重蒙皮结构

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及双重蒙皮结构。典型地,此类结构的一个蒙皮由壁(诸如储罐壁)提供,其中第二蒙皮附接到壁。设置在两个蒙皮之间的间隙空间是可监测的,例如通过在两个蒙皮之间的间隙空间中施加真空进行监测。

背景技术

诸如储罐等结构通常用于贮存流体。如果液体贮存罐泄漏,可能会发生环境损害。显然,由储罐泄漏造成的损害的性质和程度将取决于储罐中流体的性质以及泄漏量。在储罐位于地上的情况下,它们可以通过视觉检查进行监测。然而,能够监测地上储罐的完整性将节省劳动,并提供对储罐中难以检查的那些部分的监测。在很多情况下,流体贮存罐位于地下。在加油站使用地下燃料贮存罐来贮存石油产品。地下贮存罐的石油产品泄漏可能会在数月内不被注意到,在此期间,水道可能受到污染,土壤也可能受到污染。此外,地面中高度易燃燃料的存在可能会危及附近的人和建筑物。

历史上,地下燃料贮存罐是由单个低碳钢蒙皮制成的。当汽油燃料中含有铅时,此类储罐的腐蚀不成问题,铅起到缓蚀剂的作用。但是,在大多数国家,汽油燃料中不再存在铅。由此产生的汽油燃料对钢有腐蚀性,并且多次发生此类储罐将燃料泄漏到地面,结果造成损害效应。因此,意向是用不易被预定贮存在储罐中的燃料腐蚀的衬里对地下燃料贮存罐铺衬。

如果双重蒙皮的储罐在储罐外壁和内衬里之间有气隙,则可以通过各种泄漏监测装置监测储罐的泄漏。一种此类泄漏监测装置监测气隙中的真空。压力的变化表明内衬里或外壳体的完整性故障。

更换地下储罐是耗时且昂贵的过程,因为就加油站而言,物理上将储罐从地面移出的成本本身很高,但更重要的是,在更换储罐时,燃料站必须关闭,从而导致关闭期间的收入损失,以及由于客户在关闭期间前往其他加油站而可能造成的长期业务损失。

对现有的地下储罐进行铺衬提供至少三个益处。第一,通常选择衬里以便不被燃料腐蚀。第二,如果存在间隙空间,则可以监测此空间以确定是否有燃料从储罐泄漏,以及第三,与更换储罐相比,对储罐进行铺衬可以更快地完成。

公开文本WO 00/32394描述了对燃料贮存罐进行铺衬的方法,其中锁定装置施加到储罐的表面上。然后腐蚀屏障施加到锁定装置上。然后间隙格栅(或网格,grid)施加到储罐上,并且柔软的玻璃增强塑料材料铺设到格栅上。然后玻璃增强塑料材料暴露在紫外线下以使材料固化并形成用于储罐的硬化的内衬壳。

按照WO 00/32394中所述的方法对储罐进行铺衬需要一组人工作三十至四十五天,其中需要组中的一个人在任何时间都在储罐中工作。由于将柔软的玻璃增强塑料材料铺设到格栅上时所用的树脂释放出的气体具有毒性,并且这些气体能够穿过皮肤进入人体的血液,因此工作人员在储罐中度过的时间长度受到严格限制,并且必须穿上特殊的防护服并使用呼吸设备。在储罐中,工作人员穿着的衣服不能被铺设玻璃增强塑料材料时所用的树脂释放出的气体渗透。但是,可用的防护服只能在有限的时间内不渗透这些气体,在此之后,工作人员必须离开储罐,处理掉防护服并进行净化。在铺设玻璃增强塑料材料的过程中,由于暴露于有毒气体而导致住院的风险是很大的。

在GB2413587中公开了对储罐进行铺衬的另一种设备和方法。此设备要求储罐铺衬在一侧上具有突起的材料,该突起的自由端面向储罐的内壁并胶粘在其上。材料的邻接区段之间的接缝可以接合在一起,或者材料的第二层可以覆盖第一层,其中材料的邻接区段彼此附接以形成密封衬里。尽管此再铺衬设备和方法提供了有效的密封并减少了与暴露于有毒气体时在密闭环境中工作相关的问题,但再铺衬方法的实施是耗时的。

在PCT/GB2006/050069中公开了对储罐进行铺衬的另一种设备和方法。在此设备和方法中,储罐铺衬单层的不透流体的塑料材料。在所述壁和所述塑料片材的相对面之间存在间隙空间,该间隙空间通过真空监测。与GB2413587的方法相比,此设备和方法使用更少的低成本材料,并且执行该方法所需的时间减少。然而,仍然期望更高效的设备和方法。

在GB2444486中描述了用于对储罐进行铺衬以便提供可监测间隙空间的设备和方法。该设备使用在两侧涂有粘合剂的片状材料,以将其自身和衬里的其他部件附接到储罐的壁上。已经发现,此发明中所述的设备和方法对地下燃料贮存罐和地上燃料贮存罐铺衬特别有效。

GB244486的一个实施例的设备包括玻璃纤维层。已经发现,在玻璃纤维片材的边缘彼此邻接的位置,单个纤维的自由端可能难以用树脂包封。

还发现,在要铺衬的储罐被严重腐蚀的位置,粘合剂可能无法成功地将片材粘附到储罐的表面。

此外,持续期望减少施加时间。

还认识到,地上储罐易受腐蚀,特别是外部腐蚀,尤其是在其底壁中。

因此,期望提供改进的设备和方法。

发明内容

根据本发明的第一方面,提供了一种提供间隙空间的不透流体的壁蒙皮,壁由复合材料形成,复合材料包括多个层,所述多个层包括:

i.第一柔性材料层,其至少一个表面上具有粘合剂,用于附接到结构壁;

ii.包括间隔物的层;和

iii.第二柔性材料层;

其中,复合材料的层附连到结构壁并且彼此之间通过相邻层之间的粘合剂附接,并且其中,间隔物在所述复合材料内的所述第一和第二柔性材料层之间提供间隙空间,无溶剂环氧树脂涂层施加到第二柔性层的远离结构壁的表面上,所述涂层固化以形成硬质不透流体层。

有利地,第二柔性层包括第一重量的织造玻璃纤维织物和第二重量的织造玻璃纤维织物带的重叠片材,第一重量比第二重量重,其中,每个重叠片材呈现自由边缘,所述带位于自由边缘上并附接到重叠部和第一重量的织造玻璃纤维织物的重叠片材。

通常,所得到的硬质不透流体层的肖氏D硬度读数在75和90之间,更优选地在80和90之间,更优选地在85和88之间,最优选地在85.5至87.5的范围内。

不透流体的壁蒙皮还可以包括第三柔性材料层,其中,第三层本身是不透流体的,并且其中,第三层位于间隔物和第二柔性材料层之间。

有利地,第一柔性材料层在其两侧涂覆有粘合剂。

优选地,第一柔性材料层选自包括以下项的组:纸,涂覆有粘合剂的纸,浸渍有粘合剂的纸,塑料膜和涂覆有粘合剂的塑料膜。

优选地,第三层选自包括以下项的组:金属箔,乙烯基膜和pvc膜。

优选地,第二层在其一侧涂覆有粘合剂。

优选地,第三层在其一侧涂覆有粘合剂。

不透流体的壁蒙皮可包括用于每个涂覆有粘合剂的表面的剥离层。

有利地,间隔物是可渗透膜。

可渗透膜可以是热塑性材料并且可以是非织造网格。

优选地,第一重量的织造玻璃纤维织物的重量在150g/m2和250g/m2之间,并且第二重量的织造玻璃纤维织物带的重量在50和150g/m2之间。

更优选地,第一重量的织造玻璃纤维织物的重量在175g/m2和225g/m2之间,并且第二重量的织造玻璃纤维织物带的重量在75和125g/m2之间。

更优选地,第一重量的织造玻璃纤维织物的重量在190g/m2和210g/m2之间,并且第二重量的织造玻璃纤维织物带的重量在90和110g/m2之间。

最优选地,第一重量的织造玻璃纤维织物的重量为200g/m2,并且第二重量的织造玻璃纤维织物带的重量为106g/m2。

优选地,无溶剂环氧树脂涂层具有至少1000微米的标称厚度。

优选地,无溶剂环氧树脂涂层具有至少1270微米的标称厚度。

更优选地,其中,无溶剂环氧树脂涂层具有至少2000微米的标称厚度。

有利地,在织造玻璃纤维织物带中和周围,无溶剂环氧树脂涂层的标称厚度是相邻带的覆盖的重叠边缘之间的无溶剂环氧树脂涂层的标称厚度的两倍。

不透流体的壁蒙皮还可包括至少一个锚定件,所述锚定件或每个锚定件相对于所述多个锚定件中的其它锚定件间隔开。

优选地,所述多个锚定件位于所述结构的上部区域中。

所述锚定件或每个锚定件包括在第一层和结构壁之间的附加粘合剂。

所述锚定件或每个锚定件包括销和卡扣,销突出穿过所述柔性材料层,并且卡扣安装在销上并压靠在第二柔性材料层的远离结构壁的表面上,并且其中,卡扣和销的端部被无溶剂环氧树脂涂层封装。

有利地,壁蒙皮包括施加到结构壁的内表面的无溶剂环氧树脂涂层的涂层,第一层附接到固化的结构壁涂层。

优选地,结构壁涂层具有至少500微米的标称厚度。

不透流体的壁蒙皮还可以包括至少一个壳体,所述至少一个壳体附接到结构壁并延伸到与壁蒙皮相同的一侧,所述壳体具有可移除的封闭构件,所述封闭构件在封闭时具有流体密封,其中,所述至少一个壳体或每个壳体的至少所述封闭构件不被不透流体的壁蒙皮覆盖,所述壳体提供对结构壁的一部分的接近。

所述至少一个壳体可包括用于附接到结构壁的板和附接到板的腔室,封闭构件位于腔室中的开口中。

板可在其中具有开口,通过所述开口可以获得对结构壁的接近,并且其中,腔室具有对应的开口,当腔室安装在板上时,两个开口对准。

不透流体的壁蒙皮还可包括被配置为监测结构壁的状况的监测装置。

监测装置可包括至少一个传感器。

所述至少一个传感器可以通过有线连接或无线连接连接到外部数据接收器。

所述至少一个传感器可位于结构壁和壁蒙皮的第一柔性材料层之间。

监测装置可安装在壳体中或保护构件内。

根据本发明的第二方面,提供了一种制造如任一前述权利要求所要求的不透流体的壁蒙皮的方法,包括以下步骤:

i.清洁结构壁的内表面;

ii.将第一柔性材料层附接到结构壁的被涂覆的内表面;

iii.在第一层上彼此堆叠地构建复合材料的片材材料的后续层;

iv.将第二柔性层的织造织物带附接到所述第二柔性层的织造玻璃纤维织物的重叠片材上,以覆盖重叠片材的自由重叠边缘;

v.将无溶剂环氧树脂涂层施加到第二柔性层的远离结构壁的表面,所述涂层固化以形成硬质不透流体层;而且

vi.使所述涂层固化。

优选地,该方法包括将无溶剂环氧树脂的结构壁涂层施加到结构壁的清洁内表面的附加步骤。结构壁涂层可具有至少500微米的标称厚度。

优选地,该方法包括穿过所述表面形成真空连接以铺衬到间隙空间的步骤。

该方法可以包括在施加可固化材料之前将真空施加到间隙空间的步骤。

制造不透流体的壁蒙皮的方法可包括提供适于将不透流体的壁蒙皮锚定到结构壁的至少一个锚定件的步骤,其中,所述锚定件或每个锚定件通过以下方式提供:

在步骤iv和v之间在片材材料层中切割翼片,以露出在步骤i中施加到结构壁的内表面的涂层;

研磨涂层;

施加与被研磨涂层相容的粘合剂,并将层的翼片压到粘合剂上。

制造不透流体的壁蒙皮的方法可包括提供适于将不透流体的壁蒙皮锚定到结构壁的至少一个锚定件的步骤,其中,所述锚定件或每个锚定件通过以下方式提供:

将包括刺穿构件的支撑元件附接到步骤i之后的结构壁;

在步骤iv和v之间,将卡扣滑动到锚定件的刺穿构件上并沿着该刺穿构件滑动,使得卡扣的靠近壁的面压到最靠近卡扣的复合材料层上;

移除刺穿构件的延伸超过卡扣的远离壁的面的部分。

该方法可包括将至少一个壳体附接到结构壁的步骤,所述壳体延伸到与壁蒙皮相同的一侧,所述壳体具有可移除的封闭构件,所述封闭构件在封闭时具有流体密封,其中,所述至少一个壳体或每个壳体的至少所述封闭构件不被不透流体的壁蒙皮覆盖,所述壳体提供对结构壁的一部分的接近。

该方法可以包括提供被配置为监测结构壁的状况的监测装置的步骤。监测装置可包括至少一个传感器。

该方法可包括将所述至少一个传感器布置在结构壁和壁蒙皮的第一柔性材料层之间的步骤。

根据本发明的第三方面,提供了一种结构壁,其附接有提供间隙空间的不透流体的壁蒙皮,壁由复合材料形成,复合材料包括多个层,所述多个层包括:

i.第一柔性材料层,其至少一个表面上具有粘合剂,用于附接到结构壁;

ii.包括间隔物的层;和

iii.第二柔性材料层;

其中,复合材料的层附连到结构壁并且彼此之间通过相邻层之间的粘合剂附接,并且其中,间隔物在所述复合材料内的所述第一和第二柔性材料层之间提供间隙空间,无溶剂环氧树脂涂层施加到第二柔性层的远离结构壁的表面上,所述涂层固化以形成硬质不透流体层。

至少一个壳体可附接到结构壁并延伸到与壁蒙皮相同的一侧,所述壳体具有可移除的封闭构件,所述封闭构件在封闭时具有流体密封,其中,所述至少一个壳体或每个壳体的至少所述封闭构件不被不透流体的壁蒙皮覆盖,所述壳体提供对结构壁的一部分的接近。

所述至少一个壳体可包括用于附接到结构壁的板和附接到板的腔室,封闭构件位于腔室中的开口中。

板可在其中具有开口,通过所述开口可以获得对结构壁的接近,并且其中,腔室具有对应的开口,当腔室安装在板上时,两个开口对准。

不透流体的壁蒙皮还可包括被配置为监测结构壁的状况的监测装置。

监测装置可包括至少一个传感器。

所述至少一个传感器可以通过有线连接或无线连接连接到外部数据接收器。

所述至少一个传感器可位于结构壁和壁蒙皮的第一柔性材料层之间。

监测装置可安装在壳体中或保护构件(例如盖)内。保护构件可以通过粘合剂附接到结构壁。有利地,保护构件没有锋利的边缘。

保护构件的形状和尺寸可以相对于监测装置设计,使得在盖和监测装置之间存在空间。

传感器可以通过合适的粘合剂附接到结构壁。

附图说明

在示出本发明优选实施例并作为示例的附图中:

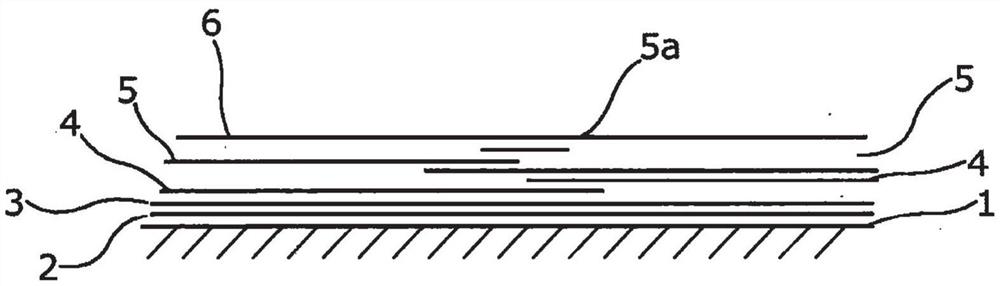

图1是示出本发明的不透流体的壁蒙皮的不同层的示意性截面表示;

图2是图1所示的壁蒙皮的间隔物层的示意性表示;

图3是图1所示的壁蒙皮的不透流体层的示意性表示;

图4是根据本发明的被部分铺衬的储罐的示意性表示;

图5示出了根据本发明的替代实施例的锚定的不透流体的壁蒙皮;

图6示出了根据本发明的另一替代实施例的锚定的不透流体的壁蒙皮;

图7是图6所示的壁蒙皮在一个阶段施工的截面正视图;

图8是图6和图7所示的壁蒙皮在第二施工阶段的截面;

图9是图6至图8所示的锚定的壁蒙皮的部件的平面视图;

图10是图6至图9所示的锚定的壁蒙皮在最后施工阶段的截面正视图;

图11a是检查组件的平面视图,检查组件包括用于附接到储罐壁的板和连接到板的检查端口盒;

图11b是图11a所示的组装部件的分解视图;

图12示出了储罐底壁,储罐底壁设置有图11a和图11b所示类型的多个检查组件以用于远程监测;

图13是图11a和图11b中所示的设置有仪器的检查盒的示意性表示;

图14示出了具有替代类型的监测布置的储罐底壁;而且

图15是图14所示安装布置的示意性截面视图。

具体实施方式

现在参照图1,其示出了典型地形成储罐或其它基本中空结构的一部分的壁1和用于该壁的衬里。在大多数情况下,衬里将在壁1的内。然而,这并不排除衬里在壁的外侧。

在要形成本发明的双重蒙皮结构的大多数情况下,现有结构的壁1(例如储罐壁)被腐蚀。第一层2需要平滑的表面来粘附。壁1的表面通过被清洁(典型地通过抛丸)来制备,然后将无溶剂树脂层施加到500微米和1500微米之间的厚度。在存在严重的表面腐蚀的情况下,表面可以在清洁后被形成凹坑。在存在这种表面凹坑的情况下,无溶剂树脂涂层的标称厚度典型地为1270微米或更大,优选在1270-1500微米的范围内。在极少或没有凹坑的情况下,将无溶剂树脂涂层施加到500微米至1000微米的标称厚度。标称厚度是指在多个点(例如100个点)处测量的涂层厚度的平均值。无溶剂树脂通常使用本领域中广泛可用和已知的设备通过喷涂施加。在所示的示例中,无溶剂树脂是双组分聚环氨环氧树脂(polycyclamine epoxy),并包括玻璃鳞片和纤维增强物。聚环氨环氧树脂是酚醛环氧树脂。一种具有这些特性的无溶剂树脂是从阿克苏诺贝尔公司(Akzo Nobel)获得的Enviroline(注册商标)376F-60(SPL)。

允许无溶剂树脂涂层固化24小时。由固化树脂提供的表面本身不透流体(诸如水、燃料、油等)。如果将无溶剂涂层施加到足够的厚度,即大于1270微米,则固化的无溶剂环氧树脂涂层可桥接金属壁1中直径高达50mm的孔。

如果清洁后,壁中的凹坑太深使得不能被喷涂的无溶剂环氧树脂上的凹坑充分覆盖,则可以用与无溶剂环氧树脂相容的两部分环氧树脂填料填充任何此类凹坑。一旦凹坑被填充,无溶剂环氧树脂涂层可以施加到已清洁的金属表面和施加到其上的任何填料。合适的填料包括Hempel A/S公司的Hempel ProFiller35370和阿克苏诺贝尔公司(AkzoNobel)公司的AWLFAIR LW D8200/D7200。

第一层柔性材料2在其两侧具有粘合剂。柔性材料可以是浸渍有粘合剂的纸。替代地,柔性材料可以在其两侧涂有粘合剂。为了使柔性材料2可以易于运输和处理,优选的是,柔性材料的每个表面设置有剥离材料,该剥离材料在被剥离时露出粘性表面。剥离层从柔性材料2的一个表面上移除,并且该表面被呈现到壁1的相邻表面上并压在其上。通过剥离材料随后从柔性材料2的另一表面移除,一层非织造(non-woven)网格(grid)材料3附接到柔性材料2的远离壁1的表面。非织造网格材料3是开放的和高渗透性的。在本示例中,非织造网格材料3是热塑性材料,并且包括在一个方向上定向的第一组间隔开的线股3’和在另一个方向上定向的第二组间隔开的线股3”,例如线股3’可以与线股3”成60度角。第二组线股3”位于第一组线股3’的顶部并固定到第一组线股。在所示的实施例中,线股的截面大约为0.5mm,以3mm的中心间间隔间隔开。非织造网格材料的总厚度约为1mm。

织造网也可用于提供间隙空间。

在大多数情况下,各片非织造网格材料小于要覆盖的壁的面积。在相邻片非织造网格材料之间形成接头的优选方法是将一片的边缘重叠在相邻片的边缘上,然后沿着重叠部的中心线Y-Y切割,以形成精确的对接接头,如图2所示。

第三柔性层4是不透流体的,并且在所示的示例中是箔片,优选地是金属箔。箔片在一侧施加有粘合剂,并且为了运输和施加的方便,设置有剥离层(未示出),该剥离层在将箔片施加到非织造网格材料3之前被移除。

在大多数情况下,使用一片以上的箔也是必要的。因此,第三层4典型地包括重叠接头,如图3所示。在所示的示例中,各片箔为500mm宽,厚度为50微米。在两个片材重叠的位置,重叠距离典型地在50和100mm之间。更大的重叠距离是可能的,但当然要使用额外的材料。

第四层材料包括与带5a形式的织造玻璃纤维布组合的玻璃纤维布5的织造片。玻璃纤维布5的重量为200g/m2(公差为+/-10%),标称厚度为0.24mm,经纱线数为8根/cm,纬纱线数为6.5根/cm。

玻璃纤维布片为500mm宽,铺设为具有在50至100mm之间的重叠。重叠片材的自由边缘呈现单独的线股。当最后的树脂涂层被施加时,这些会产生问题。通过在重叠片材的自由边缘上施加非常相似材料的带5a已经克服了这个问题。带5a比片材的织物轻。该带的标称厚度为0.13mm,重量为106g/m2。经纱线数为24根/cm,纬纱线数为623根/cm。带为50mm宽,但是可以想到更窄和更宽的带。最小宽度由上覆盖重叠片材织造玻璃纤维布5的自由边缘的要求确定。

织造玻璃纤维布5和带5a的片材均设置有施加在其一侧的粘合剂,为了运输和施加方便,提供剥离层(未示出)以覆盖粘合剂。剥离层在将箔片施加到非织造网格材料3之前移除。

在安装由片材5和带5a组成的玻璃纤维布层之后,在玻璃纤维的整个表面上施加无溶剂环氧树脂,施加到2000微米的厚度。在带5a的区域中,优选地在施加覆盖玻璃纤维布层的整个表面的涂层之前,在带5a上并紧邻带5a施加“条纹”涂层。典型地,条纹涂层也具有2000微米的标称厚度。因此,在使用条纹涂层的情况下,储罐的某些区域将具有4000微米的标称涂层厚度。典型地,无溶剂环氧树脂逐段地施加到结构。当从完成的区段移到施加下一区段时,施加到下一区段的无溶剂涂层重叠到先前完成的区段上,因此在重叠区域中,涂层的厚度是没有重叠的区域的两倍。

而且,典型的情况是,无溶剂环氧树脂涂层在两道次中施加。优选地,第二道次基本上垂直于第一道次,但是这不是必需的。通过两道次施加的涂层被认为是单个涂层,因为在第二道次施加的无溶剂环氧树脂涂层是在第一道次的无溶剂环氧树脂是湿的情况下施加的,即在施加第二道次之前不允许第一道次固化。优选地,在第一和第二道次中施加基本上等量的无溶剂环氧树脂。

使用喷枪施加环氧树脂,其中,在喷施器中将树脂加热至最大60摄氏度。在所示的示例中,环氧树脂是双组分聚环氨环氧树脂,并包括玻璃鳞片和纤维增强物。

已经发现,通过采用相对较重的织造玻璃纤维布,环氧树脂可以在单层中施加到其上,该单层比使用重量较轻的织造玻璃纤维布时更厚。此外,环氧树脂可以施加在单个涂层中、或者具有覆盖带5a的任何区域的条纹涂层的单个全涂层中,如上所述。

在单个相对较厚的涂层中施加环氧树脂的优点是,与两个较薄的涂层相比,固化树脂中产生较少的小孔。

图4示出了本发明的安装方法的一部分。本发明的双重蒙皮系统的片材材料的不同层被铺设在水平定向的储罐壁上,片材首先被铺设在储罐的上部区域中在时钟面上的四点和八点之间,如字母a、a’所示,然后片材被铺设在储罐的下部区域中在八点和四点之间,如字母b、b’所示。

现在参照图5,示出了形成用于将多层蒙皮锚定到储罐壁1上的锚定件20的方式。在所有片材材料层都被施加到壁1上之后形成锚定件20。通过切穿所述层以露出施加到壁1的面上的无溶剂涂层,在所构建的层2-5中切割多个翼片20’。通过拉回翼片20’露出的涂层例如通过打磨被研磨。合适的粘合剂22、优选地是环氧树脂粘合剂(其可以是环氧树脂填料或用作在环氧树脂在压下翼片之前不允许固化的情况下的粘合剂的无溶剂环氧树脂涂层)施加到被研磨的涂层,以覆盖由翼片(翼片可以是50mm×50mm)露出的整个区域21。然后将翼片向下压到环氧树脂粘合剂上。当环氧树脂粘合剂已经固化(通常允许30分钟的固化时间)时,按照上述过程将无溶剂树脂的最终涂层施加到织造玻璃纤维布5和带5a的表面上。

图6示出了形成用于将多层蒙皮锚定到储罐壁1的锚定件6的替代方式。

图7至图10更详细地示出了锚定件6。每个锚定件6包括从基部7延伸的销9。基部7的靠近壁1的一侧通过粘合剂附接到壁。粘合剂可以直接施加到基部7,或者可以承载在基板上。例如,纸型材料可以用粘合剂浸渍或用粘合剂涂覆在两侧。借此,基部粘到基板,基板粘到壁1。注意,基部7可以附接到无溶剂环氧树脂涂层2,而不是直接附接到壁1。

层3、4和5被施加在锚定件6上,其中销9的自由端足够锋利以刺穿每层3-5的材料(注意,如果锚定件与带5a对准,则带5a也将被刺穿)。

在图7中,卡扣(clasp)10被示出为呈现于销9的自由端。在图8中,卡扣10已经沿着销9被推动到销9上,使得卡扣10压靠在织造玻璃纤维材料5、5a的表面上。

现在特别参照图9和图10,卡扣10包括开口10a,开口10a的直径比销9稍小。在卡扣10上切割出槽12,使得当卡扣10压到销9上时,开口10a可以变得更大,从而允许卡扣10压到层5的表面上。沿相反方向作用的、旨在将卡扣10推离销9的任何力致使开口10a闭合到销9上,二者之间的摩擦阻止卡扣沿着销远离基部7的运动。

如图8所示在卡扣就位时,销9邻近于卡扣10被切断,如图10所示。销9被切割为使得其自由端位于尽可能接近卡扣10的自由表面的平面的平面中,从而避免不期望的突起。将最终的无溶剂环氧树脂涂层6施加到织造玻璃纤维片5、带5a和卡扣10的表面以及销9的端部。

典型地,在该结构水平定向或基本上水平定向的情况下,仅在结构的直径超过3米的情况下,才期望锚定件。此外,在使用锚定件的情况下,它们是从水平中心线向上放置的。在竖直定向的结构上(诸如地上储罐),可以安装锚定件,以将双重蒙皮材料保持在储罐竖直壁上,并且在距储罐底板1米及以上的点处,通常期望锚定件。

地上结构(特别是储罐)、尤其是其底壁容易受到外部腐蚀,而底壁通常无法接近。图11a示出了检查组件30,该检查组件包括用于附接到储罐壁的板31和检查端口盒32。板31包括孔31a。检查端口盒32也包括孔32a,当检查端口盒32安装在板31上时,孔32a与孔31a对准。检查端口盒32焊接到板31上。检查端口盒32设有可从盒32移除的盖33。在盖33和盒32之间设置有未示出的密封件。

图11a和图11b所示的检查组件30相对较小,端口板大约为115mm x115mm,检查端口盒32大约为76mm x76 mm。该示例中的孔31a、32a的直径大约为50mm。检查组件的部件的尺寸仅以示例方式给出。

图12示出了地上储罐的底壁40的内表面,底壁40设置有贮槽41。在所示的示例中,六个检查组件30在间隔开的位置附接到底壁40。上面关于图1至图10所述的不透流体的蒙皮设置在板31的边缘或检查盒32的侧壁。检查组件30的未被不透流体的蒙皮覆盖的那些部件涂覆有不透流体的树脂。

现在参照图12和图13,检查盒32设置有传感器端口34a,每个端口配备有用于监测底壁40状况的传感器34b。每个传感器端口34a包括安装传感器34b的金属块,诸如低碳钢。传感器34b可以是超声传感器。来自传感器的信号可以通过导线35或通过无线通信传送到外部数据接收系统。在图12和图13所示的有线布置中,检查盒32设置有导线35穿过的端口36。当导线穿过端口时,端口36被密封以防止流体进入。优选地,导线35被封装并因此与储罐中的内容物分离。在所示的示例中,提供了线槽(trunking)42。该线槽可以位于覆盖底壁40的不透流体的壁蒙皮的顶部。导线35经由管穿透设备离开储罐,这允许导线35被接近,同时防止流体从储罐流出。替代地,导线35可以被布置成使得它们经由储罐最上部离开储罐。

图11a至图13所示的检查盒32被提供用于对底壁40进行人工检查。通过例如经由贮槽41排出储罐的内容物,进入储罐内并移除盖33来执行检查。底壁40可通过孔31a、32a或通过使用进入储罐中的无损检测设备进行视觉检查。

通过提供手动和远程检查,可以延长手动检查周期,同时提供比仅用手动检查时更早检测腐蚀。

图14示出了地上储罐的底壁40,该底壁配备有传感器50(通常是超声传感器),传感器封装在图1至图10中示出并参考图1至图10描述的柔性壁蒙皮内。在这种布置中,对底壁40进行人工检查是不可能的。超声传感器50配备有无线使能,使得数据可以被发送到外部数据接收器。替代地,传感器50可以通过导线连接到外部数据接收器。

图15示出了传感器50中的一个,该传感器位于底壁40和例如参考例如图1所描述的不透流体的蒙皮的层2至6之间。传感器50在结构壁的表面被喷射后通过合适的粘合剂附接到结构壁的表面,以提供清洁的表面。保护盖51位于传感器50上方。盖51还通过粘合剂附接到结构壁40的表面。盖51的功能是保护传感器50不被无意损坏(例如如果踩在传感器50上行走时)。盖可以由压制的钢或塑料形成。

本发明已经结合储罐进行了描述。然而,其它类型的结构可受益于本发明。例如,风力涡轮塔架、石油钻机支腿、大直径管等。关于储罐,它不仅是可以受益于本文所述的壁蒙皮的燃料储罐。许多液体具有腐蚀特性,因此防止这种液体与结构壁之间的接触是有用的。此外,液体可能不会腐蚀结构,但他们如果逸出可能对环境有害。因此,提供与泄漏监测系统相结合的附加屏障是有益的。

- 具有间隙间隔物的双重蒙皮结构

- 具有间隔物的双重袋式过滤器