一种纯铝带材及其制备方法

文献发布时间:2023-06-19 11:26:00

【技术领域】

本发明涉及纯铝带材加工技术领域,尤其是涉及一种用于制作化妆品外壳的纯铝带材及其制备方法。

【背景技术】

化妆品一贯被视作“美”的代名词,人们自然也对其提出了更加苛刻的要求。化妆品包装可以说已成为化妆品销售市场上的“第一名片”。然而,在“低碳风暴”席卷全球的大背景下,化妆品企业对化妆品包装进行创新的前提一定是基于绿色环保理念的。因此,化妆品包装企业应对化妆品包装进行合理选材、合理设计。立足环保,不断创新,大力发展新型材料和工艺技术,提升化妆品包装的美感。从而避免过度包装,使化妆品包装成为“美丽的垃圾”。

而传统制作化妆品的包装外壳一般采用塑料、玻璃等材料,虽然塑料易加工且成本低,但不易降解,不符合绿色环保理念;而玻璃较笨重,不方便携带且不易回收。由于铝具有质轻、厚度均匀、延伸性能好等优点,所以纯铝带材成为了最佳选择之一。

因此,有必要提供一种纯铝带材及其制备方法以解决上述问题。

【发明内容】

本发明的目的在于提供一种综合机械性能优良,带材冲压成形性好的纯铝带材及其制备方法。

为达到上述目的,本发明提供一种纯铝带材的制备方法,所述纯铝带材的制备方法包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.05%、Fe≤0.10%、Cu≤0.002%、Mg≤0.001%、Mn≤0.001%、Ga≤0.003%,Zn≤0.05%、Ti≤0.03%、Al≥99.82%、余量为不可避免的杂质;其中,Fe含量大于Si含量;熔铸工序采用半连续铸造方法制备铸锭,具体包括:

步骤S11、选用Al 99.85的重熔铝锭作为熔体并熔炼成铝液,所述铝液温度达到735℃~745℃后,按上述质量百分比配制合金元素Ti;

步骤S12、将经所述步骤S11后的所述铝液进行电磁搅拌使所述铝液化学成分均匀,然后使用扒渣车对所述铝液进行扒渣;

步骤S13、将所述铝液转入保温炉中进行精炼,所述保温炉中充入氯气,精炼时间为20~30分钟;

步骤S14、将经所述步骤S13精炼后的所述铝液进行扒渣,再静置25~30分钟;

步骤S15、将静置结束后的所述铝液依次经过除气箱除气,所述除气箱内的氢含量小于0.12mL/100gAl,其中,所述除气箱除气全程按上述Ti元素的质量百分比以在线加入晶粒细化剂的方式加入;除气后的所述铝液经过过滤箱,所述过滤箱为三级过滤;过滤后的所述铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为46~52mm/min,铸造冷却水流量为280~340L/min;

步骤S2、采用热轧工序将所述铸锭制成4.0mm厚的热轧坯料铝卷:

步骤S21、对所述铸锭铣削,大面铣削20~25mm每面,将所述铸锭表面冷隔层、偏析层和粗晶层铣削干净;

步骤S22、将铣面之后的所述铸锭进行均匀化处理,均匀化工艺为铸锭温度600~610℃,保温12~15小时;然后将铸锭温度降至450~460℃,继续保温2~3小时;

步骤S23、将均匀化处理之后的所述铸锭经热连轧机进行轧制得到4.0mm厚的所述热轧坯料铝卷,所述轧制过程的终轧温度为260℃~280℃;其中,进行所述热轧工序时使用乳化液进行润滑和冷却;

步骤S3、对所述热轧坯料铝卷进行冷轧,得到厚度为0.4mm的成品铝卷:

步骤S31、对所述热轧坯料铝卷进行第一次冷轧,所述第一次冷轧轧制得到厚度为0.45~0.50mm的中间坯料;

步骤S32、将所述步骤S31得到的所述中间坯料经过清水进行清洗以去除轧制油、铝粉及轧辊脱落的铁粉;

步骤S33、将清洗后的所述中间坯料在退火炉进行完全再结晶退火;其中,退火时所述中间坯料的温度为280~290℃,并保温0.6~1小时;

步骤S34、将经过所述步骤S33退火处理后的所述中间坯料进行第二次冷轧,得到厚度为0.4mm的所述成品铝卷;其中,所述冷轧过程中使用润滑轧制油润滑;

步骤S4、对所述成品铝卷进行精整,所述成品铝卷经过带清洗的纯拉伸矫直机得到厚度为0.4mm的所述纯铝带材。

优选的,所述步骤S15中,所述三级过滤采用管式过滤器、深床过滤器和60PPi陶瓷过滤板组合过滤结构。

优选的,所述步骤S23中,控制所述乳化液的疏水粘度指标;其中,所述热轧工序包括热粗轧和热精轧,所述热粗轧的疏水粘度指标为38~48mm

优选的,所述热粗轧共轧制27道次,其中最后两道次的加工率为8~12%。

优选的,所述步骤S34中,所述润滑轧制油的油膜强度PB值为28~30。

优选的,所述步骤S3中,所述冷轧过程中的轧机的轧辊粗糙度Rz值小于1.0μm。

优选的,所述步骤S4中,所述纯拉伸矫直机设备上设有毛刷,所述毛刷采用癸二酰癸二胺盐制作而成的的尼龙1010材质制成;其中,所述毛刷压扁为2~4mm。

优选的,所述纯铝带材由权利要求1-7任意一项所述纯铝带材的制备方法制成,所述纯铝带材用于制作化妆品的包装外壳。

与现有技术相比,本发明纯铝带材的制备方法通过铸锭化学成分设计、铸锭均匀化处理以及中间完全再结晶退火等工艺设计,使得所述纯铝带材的抗拉强度为85~100MPa,屈强比为95~98%,延伸率大于或等于20%,制耳率≤0.4%;通过控制所述铸锭的铝含量、所述乳化液的疏水粘度指标、冷轧轧辊粗糙度以及冷轧过程中润滑轧制油的油膜强度,使得所述纯铝带材的表面质量优良,无色差等缺陷,可以满足光亮阳极氧化需求,且所述纯铝带材的综合机械性能优良,冲压成形性好,因此,所述纯铝带材满足高端化妆品外壳材料的要求。

【附图说明】

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

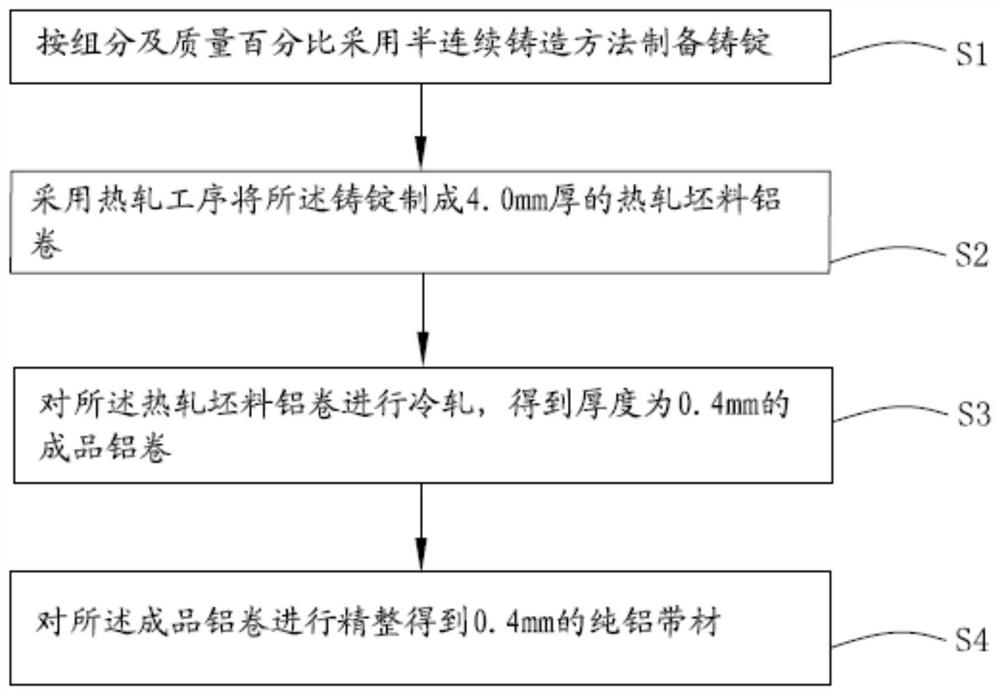

图1为本发明纯铝带材制备方法的流程框图。

【具体实施方式】

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请结合图1,本发明提供一种纯铝带材的制备方法,所述纯铝带材的制备方法包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.05%、Fe≤0.10%、Cu≤0.002%、Mg≤0.001%、Mn≤0.001%、Ga≤0.003%,Zn≤0.05%、Ti≤0.03%、Al≥99.82%、余量为不可避免的杂质;其中,Fe含量大于Si含量;熔铸工序采用半连续铸造方法制备铸锭。

具体的,保证Fe含量大于Si含量可有效防止该纯铝合金在铸造过程中产生裂纹;Fe含量低时易形成β(Fe

本实施例中,由于Fe、Si等杂质元素无法固溶在铝基体中,严重影响所述纯铝带材阳极氧化后的光亮度,所以杂质元素的质量百分比过高无法满足高端化妆品外壳用料的要求,因此本实施例中将杂质元素的含量控制到最低,有利于生产出优良的纯铝带材。

所述步骤S1具体还包括:

步骤S11、选用Al99.85的重熔铝锭作为熔体并熔炼成铝液,所述铝液温度达到735℃~745℃后,按上述质量百分比配制合金元素Ti。

具体的,所述步骤S11的重熔铝锭选用符合国家标准GB/T 1196-2017《重熔用铝锭》规定中的牌号为Al99.85。

步骤S12、将经所述步骤S11后的所述铝液进行电磁搅拌使所述铝液化学成分均匀,然后使用扒渣车对所述铝液进行扒渣。

步骤S13、将所述铝液转入保温炉中进行精炼,所述保温炉中充入氯气,精炼时间为20~30分钟。所述精炼时间过长或过短,都不利于去除所述铝液中的悬浮渣,从而导致熔体不纯净,严重恶化所述纯铝带材阳极氧化表面质量。

步骤S14、将经所述步骤S13精炼后的所述铝液进行扒渣,再静置25~30分钟,使浮渣悬浮出所述铝液的液面。

步骤S15、将静置结束后的所述铝液依次经过除气箱除气,所述除气箱内的氢含量小于0.12mL/100gAl;其中,所述除气箱除气全程按上述Ti元素的质量百分比以在线加入晶粒细化剂的方式加入,达到对所述铸锭进行晶粒细化的目的;除气后的所述铝液经过过滤箱,所述过滤箱为三级过滤;过滤后的所述铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为46~52mm/min,铸造冷却水流量为280~340L/min。

具体的,所述晶粒细化剂为AlTi5B0.2A;所述三级过滤采用管式过滤器、深床过滤器和60PPi陶瓷过滤板组合过滤结构。通过步骤S15除气箱除气和过滤箱过滤工艺后,所述铸锭的熔体纯净,最后生产得到的所述纯铝带材不会出现目视可见的材料黑线缺陷,且经过阳极氧化后也不会出现材料黑线缺陷。

步骤S2、采用热轧工序将所述铸锭制成4.0mm厚的热轧坯料铝卷:

步骤S21、对所述铸锭铣削,大面铣削20~25mm每面,将所述铸锭表面冷隔层、偏析层和粗晶层铣削干净。

经检测,本实施例中的所述铸锭的粗晶层厚度在15~18mm,若枝晶粗晶层没有铣削干净则会严重恶化所述热轧坯料铝卷的表面,导致阳极氧化后形成色差,从而导致成品不合格。

步骤S22、将铣面之后的所述铸锭进行均匀化处理,均匀化工艺为铸锭温度600~610℃,保温12~15小时;然后将铸锭温度降至450~460℃,继续保温2~3小时。

本实施例中,所述铸锭在进行轧制前保持较低温度可以避免轧辊粘铝严重的问题,从而引起带材表面恶化。因此,本实施例在均匀化处理后,所述铸锭在炉内降温至450~460℃,继续保温2~3小时,为后续轧制提供一个温度较低的所述铸锭,有利于优化带材表面。

步骤S23、将均匀化处理之后的所述铸锭经热连轧机进行轧制得到4.0mm厚的所述热轧坯料铝卷,所述轧制过程的终轧温度为260℃~280℃;其中,进行所述热轧工序时使用乳化液进行润滑和冷却;较低的终轧温度设计可以使所述热轧坯料铝卷进行完全再结晶,且保证所述热轧坯料铝卷的表面不粘铝,从而生产出表面质量优良的热轧坯料铝卷,使得最终生产出表面质量优良的所述纯铝带材更容易实现。

具体的,控制所述乳化液的疏水粘度指标;其中,所述热轧工序包括热粗轧和热精轧,所述热粗轧的疏水粘度指标为38~48mm

步骤S3、对所述热轧坯料铝卷进行冷轧,得到厚度为0.4mm的成品铝卷:

步骤S31、对所述热轧坯料铝卷进行第一次冷轧,所述第一次冷轧轧制得到厚度为0.45~0.50mm的中间坯料。

步骤S32、将所述步骤S31得到的所述中间坯料经过清水进行清洗以去除轧制油、铝粉及轧辊脱落的铁粉。

步骤S33、将清洗后的所述中间坯料在退火炉进行完全再结晶退火;其中,退火时所述中间坯料的温度为280~290℃,并保温0.6~1小时。

由于带材内部不均匀长大的晶粒会导致冲压成形后出现“麻点”粗糙等表面缺陷,所以本发明通过控制完全再结晶时的退火温度以及保温时间0.6~1小时,可以保证所述中间坯料得到均匀的初次再结晶晶粒,不会出现二次再结晶使晶粒不均匀长大的缺陷,从而影响带材的深冲性能。

步骤S34、将经过所述步骤S33退火处理后的所述中间坯料进行第二次冷轧,得到厚度为0.4mm的所述成品铝卷;其中,所述冷轧过程中使用润滑轧制油润滑;

具体的,所述润滑轧制油的油膜强度PB值为28~30;此道次轧制力较小,如油膜强度过高,则油膜的厚度较厚,易导致轧辊与带材间由于油膜不均匀从而使得轧制后所述成品铝卷产生纵向条纹色差。所述步骤S3中,所述冷轧过程中的轧机的轧辊粗糙度均匀,且Rz值小于1.0μm,且无磨削刻痕。通过控制上述参数可以使所述纯铝带材在阳极氧化后表面质量优良,满足化妆品包装外壳质量的要求。

步骤S4、对所述成品铝卷进行精整,所述成品铝卷经过带清洗的纯拉伸矫直机得到厚度为0.4mm的所述纯铝带材。

具体的,所述纯拉伸矫直机设备上设有毛刷,所述毛刷采用癸二酰癸二胺盐制作而成的的尼龙1010材质制成;其中,所述毛刷压扁为2~4mm。该毛刷具有耐高温韧性能力优良的优点,所述纯铝带材经过所述毛刷清洗后,表面洁净,色泽均匀光亮。

需要解释说明的是,所述毛刷压扁为毛刷作用在带材表面后被挤压后的高度相对于直立毛刷的原始高度的相差值。

本实施例中,通过所述纯铝带材的制备方法制备得到的纯铝带材在进一步冲压加工后,可以应用于化妆品的外壳,实验数据表明,使用该方法制得的纯铝带材,厚度为0.4mm,抗拉强度为85~100MPa,屈强比为95~98%,延伸率大于或等于20%,制耳率小于或等于0.4%;所述纯铝带材的综合机械性能优良,带材冲压成形性好。且所述纯铝带材的表面质量优良,无色差等缺陷,可以满足光亮阳极氧化,满足作为高端化妆品的包装外壳材料。

具体的,所述纯铝带材冲压加工后得到的化妆品外壳,厚度为0.4mm,抗拉强度为96MPa,屈强比为95.8MPa,延伸率为24%,综合机械性能优良,制耳率为0.32%,冲压圆形化妆品外壳无开裂且没有出现条纹表面缺陷。所述化妆品外壳表面质量优良,无明暗相间条纹、无色差等缺陷,且经阳极氧化后色泽依旧保持光亮均匀。

与现有技术相比,本发明纯铝带材的制备方法通过铸锭化学成分设计、铸锭均匀化处理以及中间完全再结晶退火等工艺设计,使得所述纯铝带材的抗拉强度为85~100MPa,屈强比为95~98%,延伸率大于或等于20%,制耳率≤0.4%;通过控制所述铸锭的铝含量、所述乳化液的疏水粘度指标、冷轧轧辊粗糙度以及冷轧过程中润滑轧制油的油膜强度,使得所述纯铝带材的表面质量优良,无色差等缺陷,可以满足光亮阳极氧化需求,且所述纯铝带材的综合机械性能优良,冲压成形性好,因此,所述纯铝带材满足高端化妆品外壳材料的要求。

本发明提供一种以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种纯铝带材及其制备方法

- 一种全玉米基纯植物胶囊壳材及其制备方法