半导体装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明的一个方式涉及半导体装置及其制造方法。本发明的一个方式涉及显示装置。

注意,本发明的一个方式不局限于上述技术领域。作为本说明书等所公开的本发明的一个方式的技术领域的例子,可以举出半导体装置、显示装置、发光装置、蓄电装置、存储装置、电子设备、照明装置、输入装置、输入输出装置、这些装置的驱动方法或这些装置的制造方法。半导体装置是指能够通过利用半导体特性而工作的所有装置。

背景技术

作为可用于晶体管的半导体材料,使用金属氧化物的氧化物半导体受到瞩目。例如,专利文献1公开了如下半导体装置:层叠有多个氧化物半导体层,在该多个氧化物半导体层中,被用作沟道的氧化物半导体层包含铟及镓,并且铟的比例比镓的比例高,使得场效应迁移率(有时,简称为迁移率或μFE)得到提高的半导体装置。

由于能够用于半导体层的金属氧化物可以利用溅射法等形成,所以可以被用于构成大型显示装置的晶体管的半导体层。此外,因为可以将使用多晶硅或非晶硅的晶体管的生产设备的一部分改良而利用,所以还可以抑制设备投资。此外,与使用非晶硅的晶体管相比,使用金属氧化物的晶体管具有高场效应迁移率,所以可以实现设置有驱动电路的高性能的显示装置。

[先行技术文献]

[专利文献]

[专利文献1]日本专利申请公开第2014-7399号公报

发明内容

发明所要解决的技术问题

本发明的一个方式的目的之一是提供一种电特性良好的半导体装置。本发明的一个方式的目的之一是提供一种可靠性高的半导体装置。本发明的一个方式的目的之一是提供一种电特性稳定的半导体装置。本发明的一个方式的目的之一是提供一种新颖的半导体装置。本发明的一个方式的目的之一是提供一种可靠性高的显示装置。本发明的一个方式的目的之一是提供一种新颖的显示装置。

注意,这些目的的记载不妨碍其他目的的存在。注意,本发明的一个方式并不需要实现所有上述目的。此外,可以从说明书、附图、权利要求书等的记载抽取上述以外的目的。

解决技术问题的手段

本发明的一个方式是一种半导体装置,包括半导体层、第一绝缘层、金属氧化物层、导电层以及绝缘区域。第一绝缘层覆盖半导体层的顶面及侧面,导电层位于第一绝缘层上。金属氧化物层位于第一绝缘层与导电层之间,金属氧化物层的端部位于导电层的端部的内侧。绝缘区域与金属氧化物层邻接,且位于第一绝缘层与导电层之间。半导体层包括第一区域、一对第二区域以及一对第三区域。第一区域与金属氧化物层及导电层重叠。第二区域夹着第一区域,且与绝缘区域及导电层重叠。第三区域夹着第一区域及一对第二区域,且不与导电层重叠。第三区域优选包括其电阻比第一区域低的部分。第二区域优选包括其电阻比第三区域高的部分。

在上述半导体装置中,优选绝缘区域的相对介电常数与第一绝缘层的相对介电常数不同。

在上述半导体装置中,绝缘区域优选包括空隙。

在上述半导体装置中,优选还包括第二绝缘层,第二绝缘层与第一绝缘层的顶面接触,绝缘区域包括第二绝缘层。

在上述半导体装置中,优选第一绝缘层包含氧化物或氮化物,第二绝缘层包含氧化物或氮化物。

在上述半导体装置中,优选第一绝缘层包含硅及氧,第二绝缘层包含硅及氧。

在上述半导体装置中,优选第一绝缘层包含硅及氧,第二绝缘层包含硅及氮。

在上述半导体装置中,优选还包括第三绝缘层,第三绝缘层与第二绝缘层的顶面接触,第三绝缘层包含氮化物。

在上述半导体装置中,优选第三绝缘层包含硅及氮。

在上述半导体装置中,优选第三区域包含第一元素,第一元素为选自硼、磷、铝及镁中的一个以上。

在上述半导体装置中,优选半导体层及金属氧化物层都包含铟,半导体层和金属氧化物层的铟的含有率大致相等。

发明效果

根据本发明的一个方式,可以提供一种电特性良好的半导体装置。或者,可以提供一种可靠性高的半导体装置。或者,可以提供一种电特性稳定的半导体装置。或者,可以提供一种新颖的半导体装置。或者,可以提供一种可靠性高的显示装置。或者,可以提供一种新颖的显示装置。

注意,这些效果的记载不妨碍其他效果的存在。另外,本发明的一个方式并不需要具有所有上述效果。另外,可以从说明书、附图、权利要求书等的记载抽取上述以外的效果。

附图简要说明

图1A是示出晶体管的结构实例的俯视图,图1B及图1C是示出晶体管的结构实例的截面图。

图2A及图2B是示出晶体管的结构实例的截面图。

图3A及图3B是示出晶体管的结构实例的截面图。

图4A及图4B是示出晶体管的结构实例的截面图。

图5A是示出晶体管的结构实例的俯视图,图5B及图5C是示出晶体管的结构实例的截面图。

图6A及图6B是示出晶体管的结构实例的截面图。

图7A及图7B是示出晶体管的结构实例的截面图。

图8A、图8B、图8C、图8D及图8E是说明晶体管的制造方法的截面图。

图9A、图9B及图9C是说明晶体管的制造方法的截面图。

图10A、图10B及图10C是说明晶体管的制造方法的截面图。

图11A、图11B及图11C是说明晶体管的制造方法的截面图。

图12A、图12B及图12C是显示装置的俯视图。

图13是显示装置的截面图。

图14是显示装置的截面图。

图15是显示装置的截面图。

图16是显示装置的截面图。

图17A是显示装置的方框图,图17B及图17C是显示装置的电路图。

图18A、图18C及图18D是显示装置的电路图,图18B是显示装置的时序图。

图19A及图19B是显示模块的结构实例。

图20A及图20B是电子设备的结构实例。

图21A、图21B、图21C、图21D及图21E是电子设备的结构实例。

图22A、图22B、图22C、图22D、图22E、图22F及图22G是电子设备的结构实例。

图23A、图23B、图23C及图23D是电子设备的结构实例。

图24是截面STEM图像。

图25是示出晶体管的Id-Vg特性的图以及截面STEM图像。

图26是示出晶体管的Id-Vg特性的图以及截面STEM图像。

图27是示出晶体管的Id-Vg特性的图以及截面STEM图像。

图28是示出晶体管的可靠性测试结果的图。

图29是示出样品的截面结构的图。

图30是示出样品的薄层电阻的图。

图31是截面STEM图像。

实施发明的方式

以下,参照附图对实施方式进行说明。但是,实施方式可以以多个不同方式来实施,所属技术领域的普通技术人员可以很容易地理解一个事实,就是其方式和详细内容可以被变换为各种各样的形式而不脱离本发明的宗旨及其范围。因此,本发明不应该被解释为仅限定在以下所示的实施方式所记载的内容中。

在本说明书所说明的附图中,为便于清楚地说明,有时夸大表示各构成要素的大小、层的厚度或区域。

本说明书等所使用的“第一”、“第二”、“第三”等序数词是为了避免构成要素的混淆而附加的,而不是为了在数目方面上进行限定的。

在本说明书等中,为了方便起见,使用“上”、“下”等表示配置的词句以参照附图说明构成要素的位置关系。此外,构成要素的位置关系根据描述各结构的方向适当地改变。因此,不局限于说明书中所说明的词句,根据情况可以适当地换词句。

在本说明书等中,在晶体管的极性或电路工作中的电流方向变化的情况等下,晶体管所包括的源极及漏极的功能有时相互调换。因此,“源极”和“漏极”可以相互调换。

注意,在本说明书等中,晶体管的沟道长度方向是指与以最短距离连接源区域和漏区域的直线平行的方向中的一个。也就是说,沟道长度方向相当于在晶体管处于开启状态时流过半导体层中的电流的方向之一。此外,沟道宽度方向是指与该沟道长度方向正交的方向。此外,根据晶体管的结构及形状,沟道长度方向及沟道宽度方向有时不限于一个方向。

在本说明书等中,“电连接”包括通过“具有某种电作用的元件”连接的情况。在此,“具有某种电作用的元件”只要可以进行连接对象间的电信号的授受,就对其没有特别的限制。例如,“具有某种电作用的元件”不仅包括电极和布线,而且还包括晶体管等的开关元件、电阻器、电感器、电容器、其他具有各种功能的元件等。

在本说明书等中,可以将“膜”和“层”相互调换。例如,有时可以将“导电层”变换为“导电膜”。此外,例如,有时可以将“绝缘层”变换为“绝缘膜”。

在本说明书等中,“顶面形状大致一致”是指叠层中的每一个层的边缘的至少一部分重叠。例如,是指上层及下层的一部或全部通过同一的掩模图案被加工的情况。但是,实际上有边缘不重叠的情况,例如,上层位于下层的内侧或者上层位于下层的外侧,这种情况也可以说“顶面形状大致一致”。

在本说明书等中,在没有特别的说明的情况下,关态电流(off-state current)是指晶体管处于关闭状态(也称为非导通状态、遮断状态)时的漏极电流。在没有特别的说明的情况下,在n沟道晶体管中,关闭状态是指栅极与源极间的电压V

在本说明书等中,显示装置的一个方式的显示面板是指能够在显示面显示(输出)图像等的面板。因此,显示面板是输出装置的一个方式。

在本说明书等中,有时将在显示面板的衬底上安装有例如FPC(Flexible PrintedCircuit:柔性印刷电路)或TCP(Tape Carrier Package:载带封装)等连接器的结构或在衬底上以COG(Chip On Glass:玻璃覆晶封装)方式等直接安装IC(集成电路)的结构称为显示面板模块或显示模块,或者也简称为显示面板等。

注意,在本说明书等中,显示装置的一个方式的触摸面板具有如下功能:在显示面显示图像等的功能;以及检测出手指或触屏笔等被检测体接触、按压或靠近显示面的作为触摸传感器的功能。因此,触摸面板是输入输出装置的一个方式。

触摸面板例如也可以称为具有触摸传感器的显示面板(或显示装置)、具有触摸传感器功能的显示面板(或显示装置)。触摸面板也可以包括显示面板及触摸传感器面板。或者,也可以具有在显示面板内部或表面具有触摸传感器的功能的结构。

在本说明书等中,有时将在触摸面板的衬底上安装有连接器或IC的结构称为触摸面板模块、显示模块,或者简称为触摸面板等。

(实施方式1)

在本实施方式中,对本发明的一个方式的半导体装置及其制造方法进行说明。尤其是,在本实施方式中,作为半导体装置的一个例子对在形成沟道的半导体层中使用氧化物半导体的晶体管进行说明。

本发明的一个方式是一种晶体管,该晶体管包括被形成面上的形成沟道的半导体层、半导体层上的绝缘层、绝缘层上的金属氧化物层以及导电层。此外,本发明的一个方式的晶体管优选包括与金属氧化物层邻接的绝缘区域。绝缘区域位于栅极绝缘层与导电层之间。半导体层优选包含呈现半导体特性的金属氧化物(以下也称为氧化物半导体)。

金属氧化物层的端部优选位于导电层的端部的内侧。换言之,导电层优选具有向金属氧化物层的端部的外侧突出的部分。金属氧化物层及导电层的一部分被用作栅电极。

优选绝缘区域的相对介电常数与绝缘层的相对介电常数不同。例如,绝缘区域可以包括空隙。此外,绝缘层优选覆盖半导体层的顶面及侧面。绝缘层及绝缘区域的一部分被用作栅极绝缘层。

半导体层包括与金属氧化物层及导电层重叠的第一区域、与绝缘区域及导电层重叠的第二区域以及不与导电层重叠的第三区域。第一区域是被用作沟道形成区域的区域。第三区域是其电阻比第一区域低的区域,且是被用作源区域或漏区域的区域。此外,第二区域优选为其电阻比第三区域高的区域。

第二区域夹着绝缘区域与被用作栅电极的导电层重叠,所以也可以称为重叠区域(Lov区域)。此外,第二区域被用作不被施加栅极的电场或者与第一区域相比不容易被施加栅极的电场的缓冲区域。本发明的一个方式的晶体管在半导体层中的沟道形成区域的第一区域与被用作源区域或漏区域的第三区域之间包括第二区域。通过包括第二区域,可以提高晶体管的源极-漏极耐压,而可以实现即使以高电压进行驱动也具有高可靠性的晶体管。

下面,参照附图说明更具体的例子。

<结构实例1>

图1A是晶体管100的俯视图。图1B是沿着图1A所示的点划线A1-A2的截面图,图1C是沿着图1A所示的点划线B1-B2的截面图。注意,在图1A中,省略晶体管100的构成要素的一部分(栅极绝缘层等)。点划线A1-A2方向相当于沟道长度方向,点划线B1-B2方向相当于沟道宽度方向。在后面的晶体管的俯视图中也与图1A同样地省略构成要素的一部分。

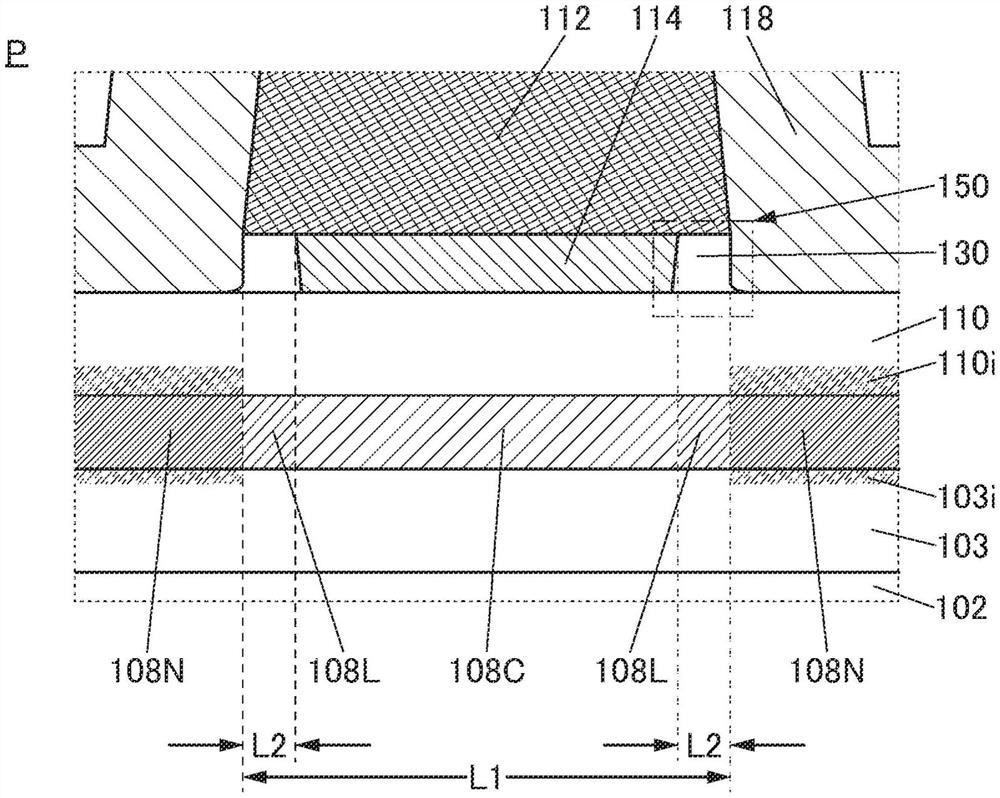

晶体管100设置在衬底102上,并包括绝缘层103、半导体层108、绝缘层110、金属氧化物层114、导电层112、绝缘层118等。岛状的半导体层108设置在绝缘层103上。绝缘层110以与绝缘层103的顶面及半导体层108的顶面及侧面接触的方式设置。金属氧化物层114及导电层112依次设置在绝缘层110上,并具有与半导体层108重叠的部分。绝缘层118以覆盖绝缘层110的顶面及导电层112的顶面及侧面的方式设置。图2A示出图1B中的以点划线围绕的区域P的放大图。

如图2A所示,晶体管100包括与金属氧化物层114邻接的绝缘区域150。绝缘区域150位于绝缘层110与导电层112之间。

作为金属氧化物层114,可以使用导电材料。导电层112及金属氧化物层114的一部分被用作栅电极。绝缘层110及绝缘区域150的一部分被用作栅极绝缘层。晶体管100是在半导体层108上设置有栅电极的所谓顶栅晶体管。

金属氧化物层114的端部在绝缘层110上位于导电层112的端部的内侧。换言之,导电层112在绝缘层110上具有向金属氧化物层114的端部的外侧突出的部分。

半导体层108包含呈现半导体特性的金属氧化物(以下也称为氧化物半导体)。半导体层108优选至少包含铟及氧。通过半导体层108包含铟的氧化物,可以提高载流子迁移率,例如可以实现与使用非晶硅的情况相比能够流过大电流的晶体管。此外,半导体层108还可以包含锌。半导体层108也可以包含镓。

作为半导体层108,典型的是,可以使用氧化铟、铟锌氧化物(In-Zn氧化物)、铟镓锌氧化物(In-Ga-Zn氧化物,也称为IGZO)等。此外,可以使用铟锡氧化物(In-Sn氧化物)或含硅的铟锡氧化物等。注意,后面说明能够用于半导体层108的材料的详细内容。

这里,半导体层108的组成给晶体管100的电特性及可靠性带来很大的影响。例如,通过增加半导体层108中的铟的含量,可以提高载流子迁移率,因此可以实现场效应迁移率高的晶体管。

半导体层108包括区域108C、夹着区域108C的一对区域108L、其外侧的一对区域108N。

区域108C与导电层112及金属氧化物层114重叠,并被用作沟道形成区域。

区域108L与导电层112及绝缘区域150重叠。此外,也可以说区域108L与导电层112重叠且不与金属氧化物层114重叠。区域108L是在导电层112被施加栅极电压时可能形成沟道的区域。但是,区域108L隔着绝缘区域150与导电层112重叠,因此区域108L被施加的电场比区域108C被施加的电场更弱。其结果是,区域108L成为其电阻比区域108C高的区域,并被用作缓和漏极电场的缓冲区域。再者,即使例如区域108L的载流子浓度极低而与区域108C的载流子浓度大致相等,也可以由导电层112的电场形成沟道。

如此,通过在沟道形成区域的区域108C与源区域或漏区域的区域108N之间设置区域108L,可以实现具有高漏极耐压和高通态电流的可靠性高的晶体管。

区域108N不与导电层112及金属氧化物层114重叠,并被用作源区域或漏区域。

在图2A中,以L1表示晶体管100的沟道长度方向上的导电层112的宽度,即,区域108C及区域108L的宽度。此外,以L2表示晶体管100的沟道长度方向上的绝缘区域的宽度,即,区域108L的宽度。

低电阻的区域108N为其载流子浓度比区域108C高的区域,并被用作源区域及漏区域。区域108N也可以说是与区域108C相比低电阻的区域、载流子浓度高的区域、氧空位量多的区域、氢浓度高的区域或者杂质浓度高的区域。

区域108N的电阻越低越好,例如,区域108N的薄层电阻为1Ω/平方以上且小于1×10

区域108L也可以说是与区域108C相比电阻相同或更低的区域、载流子浓度相同或更高的区域、氧缺陷密度相同或更高的区域、杂质浓度相同或更高的区域。

区域108L也可以说是与区域108N相比电阻相同或更高的区域、载流子浓度相同或更低的区域、氧缺陷密度相同或更低的区域、杂质浓度相同或更低的区域。

区域108L的薄层电阻优选为1×10

注意,区域108L中的载流子浓度不一定需要均匀,有时具有从区域108N一侧向区域108C一侧载流子浓度变小的浓度梯度。例如,区域108L可以具有从区域108N一侧向区域108C一侧氢浓度和氧缺陷浓度中的一个或两个变小的浓度梯度。

如后面说明,由于可以自对准地形成区域108L,所以不需要用来形成区域108L的光掩模,可以降低制造成本。此外,当自对准地形成区域108L时,不发生区域108L与导电层112的相对错位,由此可以使半导体层108中的区域108L的宽度大致一致。

可以在半导体层108中的区域108C与区域108N之间均匀且稳定地形成不被施加栅极的电场或者与区域108C相比不容易被施加栅极的电场的被用作偏置区域的区域108L。其结果是,可以提高晶体管的源极-漏极耐压,而可以实现可靠性高的晶体管。

区域108L的宽度L2优选为5nm以上且2μm以下,更优选为10nm以上且1μm以下,进一步优选为15nm以上且500nm以下。通过设置区域108L,可以缓和电场集中在漏极附近,尤其可以抑制漏极电压高的状态下的晶体管的劣化。尤其是,通过增大区域108L的宽度L2,可以有效地抑制电场集中在漏极附近。另一方面,当宽度L2大于500nm时,有时源极-漏极电阻增大,导致晶体管的驱动速度的降低。通过采用上述范围的宽度L2,可以实现可靠性高且驱动速度快的晶体管、半导体装置。区域108L的宽度L2可以根据半导体层108的厚度、绝缘层110的厚度、驱动晶体管100时施加到源极-漏极间的电压的大小而决定。

通过在区域108C与区域108N之间设置区域108L,可以缓和区域108C与区域108N的边界的电流密度,由此沟道与源极或漏极的边界的发热得到抑制,可以实现可靠性高的晶体管、半导体装置。

在晶体管100中,绝缘区域150也可以包括空隙130。或者,绝缘区域150也可以包括空隙130及绝缘层118中的一个以上。图2A示出绝缘区域150包括空隙130且不包括绝缘层118的例子。此外,图2A示出绝缘层118以不与金属氧化物层114的侧面接触的方式设置的例子。图2B示出绝缘区域150包括空隙130及绝缘层118的例子。此外,图2B示出绝缘层118以与金属氧化物层114的侧面的一部分接触的方式设置的例子。图3A示出绝缘区域150包括绝缘层118且不包括空隙130的例子。此外,图3A示出绝缘层118以与金属氧化物层114的侧面接触的方式设置的例子。

如图2A所示,当绝缘区域150包括空隙130且不包括绝缘层118时,绝缘区域150包含空气,绝缘区域150的相对介电常数εr与空气相同约为1。另一方面,例如,可用于绝缘层110的氧化硅的相对介电常数εr大约为4.0至4.5,氮化硅的相对介电常数εr大约为7.0,绝缘层110的相对介电常数εr大于1。此外,如图2B所示,当绝缘区域150包括空隙130及绝缘层118时,可以根据截面上的空隙130及绝缘层118的面积比算出绝缘区域150的相对介电常数εr,绝缘区域150的相对介电常数εr大于1。因此,当绝缘区域150包括空隙130时,绝缘区域150的相对介电常数与绝缘层110的相对介电常数不同。

注意,在本说明书等中,相对介电常数不同是指两个相对介电常数中相对介电常数较大一方的相对介电常数与相对介电常数较小一方的相对介电常数之比为2.0以上的情况。

如图1A及图1B所示,晶体管100也可以在绝缘层118上包括导电层120a及导电层120b。导电层120a及导电层120b被用作源电极及漏电极。导电层120a及导电层120b通过设置在绝缘层118及绝缘层110中的开口141a及开口141b与区域108N电连接。

当作为导电层112使用包含金属或合金的导电膜时,可以抑制电阻,所以是优选的。此外,也可以作为导电层112使用氧化物导电膜。

金属氧化物层114具有对绝缘层110中供应氧的功能。此外,位于绝缘层110与导电层112之间的金属氧化物层114被用作防止绝缘层110所包含的氧扩散到导电层112一侧的阻挡膜。再者,金属氧化物层114还被用作防止导电层112所包含的氢或水扩散到绝缘层110一侧的阻挡膜。金属氧化物层114例如优选使用至少与绝缘层110相比不容易使氧及氢透过的材料。

借助于金属氧化物层114,即使将如铝或铜等容易抽吸氧的金属材料用于导电层112,也可以防止氧从绝缘层110扩散到导电层112。此外,即使导电层112包含氢,也可以防止氢从导电层112通过绝缘层110扩散到半导体层108。其结果是,可以使半导体层108的沟道形成区域中的载流子密度极低。

作为金属氧化物层114可以使用金属氧化物。例如,可以使用氧化铟、铟锌氧化物、铟锡氧化物(ITO)、含有硅的铟锡氧化物(ITSO)等含有铟的氧化物。优选使用包含铟的导电氧化物,因为其导电性高。此外,ITSO包含硅而不容易结晶化,具有高平坦性,由此ITSO与在其上形成的膜的紧密性得到提高。此外,作为金属氧化物层114,可以使用氧化锌、包含镓的氧化锌等金属氧化物。金属氧化物层114也可以具有上述层的叠层结构。

作为金属氧化物层114,优选使用包含一个以上的与半导体层108相同的元素的氧化物材料。尤其是,优选使用可应用于上述半导体层108的氧化物半导体材料。此时,通过使用利用与半导体层108相同的溅射靶材而形成的金属氧化物膜作为金属氧化物层114,可以共用设备,所以这是优选的。

金属氧化物层114优选利用溅射装置形成。例如,在利用溅射装置形成氧化物膜时,通过在包含氧气体的气氛下形成该氧化物膜,可以适当地对绝缘层110或半导体层108中添加氧。

半导体层108的区域108N是包含杂质元素的区域。作为该杂质元素,例如,可以举出氢、硼、碳、氮、氟、磷、硫、砷、铝或稀有气体等。作为稀有气体的典型例子,有氦、氖、氩、氪及氙等。特别是,优选包含硼或磷。此外,也可以包含这些杂质元素中的两种以上。

如后面说明,可以以导电层112为掩模通过绝缘层110对区域108N添加杂质。

区域108N优选包含杂质浓度为1×10

例如,可以利用二次离子质谱分析技术(SIMS:Secondary Ion MassSpectrometry)、X射线光电子能谱技术(XPS:X-ray Photoelectron Spectroscopy)等分析技术分析出区域108N所包含的杂质的浓度。在利用XPS分析技术的情况下,通过组合来自表面一侧或背面一侧的离子溅射和XPS分析,可以得知深度方向上的浓度分布。

区域108N中的杂质元素优选在被氧化的状态下存在。例如,作为杂质元素,优选使用硼、磷、镁、铝、硅等容易被氧化的元素。这种容易被氧化的元素可以在与半导体层108中的氧键合而被氧化了的状态下稳定地存在,因此,即使在后面的工序中被施加高温(例如为400℃以上、600℃以上、800℃以上),也可以抑制脱离。此外,杂质元素夺取半导体层108中的氧,由此在区域108N中产生很多氧缺陷。该氧缺陷与膜中的氢键合而成为载流子供给源,使得区域108N成为极低电阻状态。

例如,在使用硼作为杂质元素的情况下,包含在区域108N中的硼可以以与氧键合的状态存在。通过在XPS分析中观察到起因于B

另外,有时包含在区域108N中的上述杂质元素的一部分因制造工序中的加热等扩散到区域108L及区域108C。区域108L及区域108C中的各杂质元素的浓度优选为区域108N中的杂质元素的浓度的十分之一以下,更优选为百分之一以下。

与半导体层108的沟道形成区域接触的绝缘层103及绝缘层110优选使用氧化物膜。例如,可以使用氧化硅膜、氧氮化硅膜、氧化铝膜等氧化物膜。由此,通过晶体管100的制造工序中的的热处理等,从绝缘层103或绝缘层110脱离的氧被供应到半导体层108的沟道形成区域,由此可以降低半导体层108中的氧缺陷。

注意,在本说明书等中,氧氮化物是指在其组成中含氧量多于含氮量的物质,氧氮化物包括在氧化物的范畴内。氮氧化物是指在其组成中含氮量多于含氧量的物质,氮氧化物包括在氮化物的范畴内。

与半导体层108接触的绝缘层110优选具有含有超过化学计量组成的氧的区域。换言之,绝缘层110包括能够释放氧的绝缘膜。例如,通过在氧气氛下形成绝缘层110;通过对形成后的绝缘层110在氧气氛下进行热处理、等离子体处理等;或者通过在绝缘层110上在氧气氛下形成氧化物膜等,可以将氧供应到绝缘层110中。

例如,绝缘层110可以利用溅射法、化学气相沉积(CVD:Chemical VaporDeposition)法、真空蒸镀法、脉冲激光沉积(PLD:Pulsed Laser Deposition)法、原子层沉积(ALD:Atomic Layer Deposition)法等形成。作为CVD法有等离子体增强化学气相沉积(PECVD:Plasma Enhanced CVD)法、热CVD法等。

尤其是,绝缘层110优选利用等离子体CVD法形成。

绝缘层110由于形成于半导体层108上,所以优选为尽可能在不给半导体层108带来损伤的条件下形成的膜。例如,可以在沉积速度(也称为沉积率)充分低的条件下形成。

作为用于氧氮化硅膜的形成的形成气体例如可以使用包含硅烷、乙硅烷等含硅的沉积气体以及氧、臭氧、一氧化二氮、二氧化氮等氧化气体的源气体。此外,除了源气体以外也可以包含氩、氦、氮等稀释气体。

绝缘层110包括与半导体层108的区域108C接触的区域,即与导电层112及金属氧化物层114重叠的区域。此外,绝缘层110包括与半导体层108的区域108L接触且不与金属氧化物层114重叠的区域。此外,绝缘层110包括与半导体层108的区域108N接触且不与导电层112重叠的区域。

绝缘层110的与区域108N重叠的区域110i有时包含上述杂质元素。此时,与区域108N同样地,绝缘层110中的杂质元素也优选在与氧键合的状态下存在。这种容易被氧化的元素可以在与绝缘层110中的氧键合而被氧化了的状态下稳定地存在,因此,即使在后面的工序中被施加高温,也可以抑制脱离。尤其是,在绝缘层110中含有能够通过加热脱离的氧(也称为过剩氧)的情况下,该过剩氧与杂质元素键合而被稳定化,由此可以抑制氧从绝缘层110供应给区域108N。此外,由于包含被氧化的杂质元素的绝缘层110的一部分中不容易扩散氧,所以可以抑制氧从绝缘层110的上方通过该绝缘层110供应给区域108N,而可以抑制区域108N的高电阻化。

如图1B及图1C所示,绝缘层103在与绝缘层110接触的界面或其附近包括包含上述杂质元素的区域103i。此外,如图2A所示,区域103i可以还设置在与区域108N接触的界面或其附近。此时,与区域108N重叠的部分的杂质浓度比与绝缘层110接触的部分的杂质浓度低。

绝缘层110及绝缘层103也可以具有叠层结构。图3B示出绝缘层110及绝缘层103具有叠层结构的例子。绝缘层110具有从半导体层108一侧层叠有绝缘层110a、绝缘层110b及绝缘层110c的叠层结构。绝缘层103具有从衬底102一侧层叠有绝缘层103a、绝缘层103b、绝缘层103c及绝缘层103d的叠层结构。在图3B中,为了明确起见,省略区域110i及区域103i。

对具有叠层结构的绝缘层110的一个例子进行说明。

绝缘层110a具有与半导体层108接触的区域。绝缘层110c具有与金属氧化物层114接触的区域。绝缘层110b位于绝缘层110a与绝缘层110c之间。

绝缘层110a、绝缘层110b及绝缘层110c优选为包含氧化物的绝缘膜。此时,绝缘层110a、绝缘层110b及绝缘层110c优选利用同一沉积装置连续地形成。

例如,作为绝缘层110a、绝缘层110b及绝缘层110c,可以使用包含氧化硅膜、氧氮化硅膜、氮氧化硅膜、氧化铝膜、氧化铪膜、氧化钇膜、氧化锆膜、氧化镓膜、氧化钽膜、氧化镁膜、氧化镧膜、氧化铈膜和氧化钕膜中的一种以上的绝缘层。

与半导体层108接触的绝缘层110优选具有氧化物绝缘膜的叠层结构,更优选具有含有超过化学计量组成的氧的区域。换言之,绝缘层110包括能够释放氧的绝缘膜。例如,通过在氧气氛下形成绝缘层110;通过对形成后的绝缘层110在氧气氛下进行热处理、等离子体处理等;或者通过在绝缘层110上在氧气氛下形成氧化物膜等,可以将氧供应到绝缘层110中。

例如,绝缘层110a、绝缘层110b及绝缘层110c可以利用溅射法、化学气相沉积(CVD)法、真空蒸镀法、脉冲激光沉积(PLD)法、原子层沉积(ALD)法等形成。作为CVD法有等离子体增强化学气相沉积(PECVD)法、热CVD法等。

尤其是,绝缘层110a、绝缘层110b及绝缘层110c优选利用等离子体CVD法形成。

绝缘层110a由于形成于半导体层108上,所以优选为尽可能在不给半导体层108带来损伤的条件下形成的膜。例如,可以在沉积速度(也称为沉积率)充分低的条件下形成。

例如,在作为绝缘层110a利用等离子体CVD法形成氧氮化硅膜时,通过在低功率的条件下形成,可以使给半导体层108带来的损伤极小。在本发明的一个方式的晶体管100中,作为与半导体层108的顶面接触的绝缘层110a,使用通过给半导体层108带来的损伤得到降低的沉积方法形成的膜。因此,可以降低半导体层108与绝缘层110的界面的缺陷态密度,而可以实现可靠性高的晶体管100。

作为用于氧氮化硅膜的形成的形成气体例如可以使用包含硅烷、乙硅烷等含硅的沉积气体以及氧、臭氧、一氧化二氮、二氧化氮等氧化气体的源气体。此外,除了源气体以外也可以包含氩、氦、氮等稀释气体。

例如,通过减小相对于形成气体的总流量的沉积气体的流量的比例(以下,简称为流量比),可以降低沉积速度,因此可以形成致密且缺陷少的膜。

绝缘层110b优选为在其沉积速度比绝缘层110a高的条件下形成的膜。由此,可以提高生产率。

例如,当采用与绝缘层110a相比增加沉积气体的流量比的条件时,绝缘层110b可以在提高沉积速度的条件下形成。

绝缘层110c优选为其表面缺陷得到降低、不容易吸附水等包含在大气中的杂质、极为致密的膜。例如,与绝缘层110a同样地,可以在沉积速度充分低的条件下形成。

由于绝缘层110c形成于绝缘层110b上,所以与绝缘层110a相比在形成绝缘层110c时给半导体层108带来的影响很小。因此,绝缘层110c可以与绝缘层110a相比在高功率的条件下形成。通过降低沉积气体的流量比且在较高的功率下形成,可以实现致密且其表面缺陷得到降低的膜。

换言之,可以将按绝缘层110b、绝缘层110a、绝缘层110c的顺序沉积速度较高的条件下形成的叠层膜用于绝缘层110。此外,在绝缘层110中,按绝缘层110b、绝缘层110a、绝缘层110c的顺序在湿蚀刻或干蚀刻的同一条件下的蚀刻速度较高。

绝缘层110b的厚度优选形成为比绝缘层110a及绝缘层110c厚。通过使沉积速度最快的绝缘层110b形成得厚,可以缩短绝缘层110的形成工序所需要的时间。

这里,由于绝缘层110a与绝缘层110b的边界及绝缘层110b与绝缘层110c的边界有时不清楚,所以在图3B中以虚线表示这些边界。注意,由于绝缘层110a与绝缘层110b的膜密度不同,所以有时在绝缘层110的截面的透射电子显微镜(TEM:Transmission ElectronMicroscopy)图像等中,以对比度的不同而可以观察到这些边界。同样地,有时以对比度的不同而可以观察到绝缘层110b和绝缘层110c的边界。

对具有叠层结构的绝缘层103的一个例子进行说明。

绝缘层103具有从衬底102一侧层叠有绝缘层103a、绝缘层103b、绝缘层103c及绝缘层103d的叠层结构。绝缘层103a与衬底102接触。绝缘层103d与半导体层108接触。

被用作第二栅极绝缘层的绝缘层103优选满足如下特征中的一个以上,更优选满足如下特征的全部:耐压高,低应力,不容易释放氢及水,缺陷少,抑制包含在衬底102中的杂质的扩散。

在绝缘层103所包括的四个绝缘膜中,位于衬底102一侧的绝缘层103a、绝缘层103b及绝缘层103c优选使用含氮的绝缘膜。另一方面,与半导体层108接触的绝缘层103d优选使用含氧的绝缘膜。绝缘层103所包括的四个绝缘膜优选利用等离子体CVD装置以不接触于大气的方式连续地形成。

作为绝缘层103a、绝缘层103b及绝缘层103c的每一个,例如可以使用氮化硅膜、氮氧化硅膜、氮化铝膜、氮化铪膜等含氮的绝缘膜。此外,作为绝缘层103c也可以使用能够用于上述绝缘层110的绝缘膜。

绝缘层103a及绝缘层103c优选为防止来自这些膜的下方的杂质的扩散的致密膜。优选的是,绝缘层103a能够阻挡包含在衬底102中的杂质,绝缘层103c能够阻挡包含在绝缘层103b中的氢及水。因此,绝缘层103a及绝缘层103c的每一个可以使用在与绝缘层103b相比沉积速度更低的条件下形成的绝缘膜。

另一方面,绝缘层103b优选使用具有低应力且在高沉积速度的条件下形成的绝缘膜形成。绝缘层103b优选形成为比绝缘层103a及绝缘层103c厚。

例如,在作为绝缘层103a、绝缘层103b及绝缘层103c使用利用等离子体CVD法形成的氮化硅膜的情况下,绝缘层103b的膜密度也比其他两个绝缘膜小。因此,在绝缘层103的截面的透射电子显微镜图像中,有时以对比度的不同观察到这些膜。由于绝缘层103a和绝缘层103b的边界及绝缘层103b和绝缘层103c的边界不清楚,所以在图3B中以虚线示出这些边界。

作为与半导体层108接触的绝缘层103d,优选使用其表面上不容易吸附水等杂质的致密的绝缘膜。此外,优选的是使用缺陷尽可能少且水及氢等杂质得到降低的绝缘膜。例如,作为绝缘层103d可以使用与上述绝缘层110所包括的绝缘层110c同样的绝缘膜。

通过采用具有这种叠层结构的绝缘层103,晶体管可以具有极高的可靠性。

绝缘层118被用作保护晶体管100的保护层。作为绝缘层110,例如可以使用氧化物或氮化物等无机绝缘材料。更具体而言,可以使用氧化硅、氧氮化硅、氮化硅、氮氧化硅、氧化铝、氧氮化铝、氮化铝、氧化铪、铝酸铪等无机绝缘材料。

绝缘层118优选使用台阶覆盖性高的材料。此外,绝缘层118优选使用台阶覆盖性高的沉积方法形成。作为绝缘层118的形成方法,例如优选使用PECVD法。注意,有时因导电层112和绝缘层110的台阶而在该层上设置的绝缘层118的覆盖性降低,因此在绝缘层118中产生断开或者低密度的区域(也称为空洞)。当在绝缘层118中产生断开或者低密度的区域(也称为空洞)时,水、氢等杂质从外部进入而可能导致晶体管的可靠性下降。通过使用台阶覆盖性高的绝缘层118,可以实现可靠性高的晶体管。

在形成导电层112及金属氧化物层114时,绝缘层110的一部分的厚度有时变薄。图4A示出不与金属氧化物层114重叠的区域的绝缘层110的厚度比与金属氧化物层114重叠的区域的绝缘层110的厚度薄的例子。图4B示出不与导电层112重叠的区域的绝缘层110的厚度比与导电层112重叠的区域的绝缘层110的厚度薄的例子。如图3B所示,当绝缘层110具有叠层结构时,优选不与金属氧化物层114重叠的区域残留有绝缘层110c。通过使不与金属氧化物层114重叠的区域残留有绝缘层110c,可以高效地抑制水附着在绝缘层110。与导电层112重叠的区域的绝缘层110c的厚度为1nm以上且50nm以下,优选为2nm以上且40nm以下,更优选为3nm以上且30nm以下。

<结构实例2>

图5A是晶体管100A的俯视图,图5B是晶体管100A的沟道长度方向的截面图,图5C是晶体管100A的沟道宽度方向的截面图。

晶体管100A与结构实例1的不同之处主要在于在衬底102与绝缘层103之间包括导电层106。导电层106包括与半导体层108及导电层112重叠的区域。

在晶体管100A中,导电层112被用作第二栅电极(也称为顶栅电极),导电层106被用作第一栅电极(也称为底栅电极)。此外,绝缘层110的一部分被用作第二栅极绝缘层,绝缘层103的一部分被用作第一栅极绝缘层。

半导体层108的与导电层112及导电层106中的至少一个重叠的部分被用作沟道形成区域。下面,为了便于说明,有时将半导体层108的与导电层112重叠的部分称为沟道形成区域,但是实际上有时沟道还形成在不与导电层112重叠而与导电层106重叠的部分(包括区域108N的部分)。

如图5C所示,导电层106可以通过设置在金属氧化物层114、绝缘层110以及绝缘层103中的开口142电连接到导电层112。由此,可以对导电层106和导电层112供应同一电位。

作为导电层106,可以使用与导电层112、导电层120a或导电层120b相同的材料。尤其是,当将包含铜的材料用于导电层106时,可以降低布线电阻,所以是优选的。

如图5A及图5C所示,优选在沟道宽度方向上导电层112及导电层106突出到半导体层108端部的外侧。此时,如图5C所示,导电层112及导电层106隔着绝缘层110及绝缘层103覆盖整个半导体层108的沟道宽度方向。

通过采用上述结构,可以利用由一对栅电极产生的电场电围绕半导体层108。此时,尤其优选对导电层106和导电层112供应同一电位。由此,可以对半导体层108有效地施加用来引起沟道的电场,而可以增大晶体管100A的通态电流。因此,可以实现晶体管100A的微型化。

此外,导电层112也可以不与导电层106连接。此时,可以对一对栅电极中的一个供应固定电位,对另一个供应用来驱动晶体管100A的信号。此时,可以通过利用供应给一个栅电极的电位控制用另一个栅电极驱动晶体管100A时的阈值电压。

绝缘层103优选具有叠层结构。例如,绝缘层103可以具有从导电层106一侧层叠有绝缘层103a、绝缘层103b、绝缘层103c及绝缘层103d的叠层结构(参照图3B)。与导电层106接触的绝缘层103a优选能够阻挡包含在导电层106中的金属元素。关于绝缘层103a、绝缘层103b、绝缘层103c及绝缘层103d可以参照上面记载,所以省略详细的说明。

此外,例如在作为导电层106使用不容易扩散到绝缘层103的金属膜或合金膜的情况下,可以采用不设置绝缘层103a而层叠绝缘层103b、绝缘层103c及绝缘层103d这三个绝缘膜的结构。

通过采用具有这种叠层结构的绝缘层103,晶体管可以具有极高的可靠性。

<结构实例3>

图6A是晶体管100B的沟道长度方向的截面图,图6B是晶体管100B的沟道宽度方向的截面图。关于晶体管100B的俯视图可以参照图5A,因此省略其记载。

晶体管100B与结构实例2所示的晶体管100A的不同之处主要在于在绝缘层118上包括绝缘层116。

绝缘层116以覆盖绝缘层110的顶面的方式设置。绝缘层116具有抑制来自绝缘层116上方的杂质扩散到半导体层108的功能。导电层120a及导电层120b通过设置在绝缘层116、绝缘层118及绝缘层110中的开口141a或开口141b与区域108N电连接。

作为绝缘层116,例如可以适当地使用氮化硅、氮氧化硅、氧氮化硅、氮化铝、氮氧化铝等含氮化物的绝缘膜。尤其是,氮化硅具有对氢及氧的阻挡性,因此可以防止从外部向半导体层的氢的扩散及从半导体层向外部的氧的脱离的双方,由此可以实现可靠性高的晶体管。

在作为绝缘层116使用金属氮化物的情况下,优选使用铝、钛、钽、钨、铬或钌的氮化物。例如,特别优选包含铝或钛。例如,关于利用使用铝作为溅射靶材且使用包含氮的气体作为形成气体的反应性溅射法形成的氮化铝膜,通过适当地控制相对于形成气体的总流量的氮气的流量比,可以形成兼具极高绝缘性及对氢或氧的极高阻挡性的膜。因此,通过与半导体层108接触地设置包含这种金属氮化物的绝缘膜,不但可以降低半导体层108的电阻而且还可以有效地防止氧从半导体层108脱离或者氢扩散到半导体层108。

在使用氮化铝作为金属氮化物的情况下,包含该氮化铝的绝缘层的厚度优选为5nm以上。就算是这么薄的膜,也可以兼具对氢及氧的高阻挡性及降低半导体层的电阻的功能。此外,对该绝缘层的厚度没有限制,但是考虑到生产率,优选为500nm以下,更优选为200nm以下,进一步优选为50nm以下。

在使用氮化铝膜作为绝缘层116的情况下,优选使用其组成式满足AlN

作为绝缘层116,可以使用氮化铝钛膜、氮化钛膜等。

通过采用在绝缘层118上设置绝缘层116的结构,可以实现通态电流高的晶体管。此外,可以提供能够控制阈值电压的晶体管。此外,可以提供可靠性高的晶体管。

<结构实例4>

图7A是晶体管100C的沟道长度方向的截面图,图7B是晶体管100C的沟道宽度方向的截面图。关于晶体管100C的俯视图可以参照图5A,因此省略其记载。

晶体管100C与结构实例2所示的晶体管100A的不同之处主要在于在绝缘层118与绝缘层110之间包括绝缘层116。

绝缘层116以覆盖绝缘层118的顶面以及导电层的顶面及侧面的方式设置。绝缘层116也可以以与金属氧化物层114的侧面接触的方式设置。此外,绝缘层116也可以以与金属氧化物层114的侧面的一部分接触的方式设置。绝缘层116具有抑制来自绝缘层116上方的杂质扩散到半导体层108的功能。

通过采用在绝缘层118与绝缘层110之间设置绝缘层116的结构,可以实现通态电流高的晶体管。此外,可以提供能够控制阈值电压的晶体管。此外,可以提供可靠性高的晶体管。

<制造方法实例>

以下,对本发明的一个方式的晶体管的制造方法的例子进行说明。这里,以结构实例2所示的晶体管100A为例进行说明。

构成半导体装置的薄膜(绝缘膜、半导体膜、导电膜等)可以利用溅射法、化学气相沉积(CVD)法、真空蒸镀法、脉冲激光沉积(PLD)法、原子层沉积(ALD)法等形成。作为CVD法有等离子体增强化学气相沉积(PECVD)法、热CVD法等。此外,作为热CVD法之一,有有机金属化学气相沉积(MOCVD:Metal Organic CVD)法。

构成半导体装置的薄膜(绝缘膜、半导体膜、导电膜等)可以利用旋涂法、浸渍法、喷涂法、喷墨法、分配器法、丝网印刷法、胶版印刷法、刮刀(doctor knife)法、狭缝式涂布法、辊涂法、帘式涂布法、刮刀式涂布法等方法形成。

当对构成半导体装置的薄膜进行加工时,可以利用光刻法等进行加工。除了上述方法以外,还可以利用纳米压印法、喷砂法、剥离法等对薄膜进行加工。此外,可以利用金属掩模等遮蔽掩模的形成方法直接形成岛状的薄膜。

光刻法典型地有如下两种方法。一个是在要进行加工的薄膜上形成抗蚀剂掩模,通过蚀刻等对该薄膜进行加工,并去除抗蚀剂掩模的方法。另一个是在形成感光性薄膜之后,进行曝光及显影来将该薄膜加工为所希望的形状的方法。

在光刻法中,作为用于曝光的光,例如可以使用i线(波长为365nm)、g线(波长为436nm)、h线(波长为405nm)或将这些光混合而成的光。此外,还可以使用紫外光、KrF激光或ArF激光等。此外,也可以利用液浸曝光技术进行曝光。作为用于曝光的光,也可以使用极紫外光(EUV:Extreme Ultra-Violet)或X射线。此外,也可以使用电子束代替用于曝光的光。当使用极紫外光、X射线或电子束时,可以进行极其微细的加工,所以是优选的。此外,在通过电子束等光束的扫描进行曝光时,不需要光掩模。

作为薄膜的蚀刻方法,可以利用干蚀刻法、湿蚀刻法及喷砂法等。

图8A至图11C各自示出晶体管100A的制造工序的各阶段的沟道长度方向及沟道宽度方向的截面图。

〔导电层106的形成〕

在衬底102上形成导电膜,对其进行蚀刻加工形成被用作栅电极的导电层106(图8A)。

此时,如图8A所示,导电层106的端部优选以具有锥形形状的方式进行加工。由此,可以提高接着形成的绝缘层103的台阶覆盖性。

当将成为导电层106的导电膜使用含铜的导电膜时,可以减少布线电阻。例如在制造大型显示装置或分辨率高的显示装置的情况下优选使用含铜的导电膜。即使作为导电层106使用含铜的导电膜,也可以由绝缘层103抑制铜扩散到半导体层108一侧,由此可以得到可靠性高的晶体管。

〔绝缘层103的形成〕

接着,以覆盖衬底102及导电层106的方式形成绝缘层103。绝缘层103可以利用PECVD法、ALD法、溅射法等形成。

这里,通过层叠绝缘层103a、绝缘层103b、绝缘层103c及绝缘层103d形成绝缘层103。

尤其是,构成绝缘层103的各绝缘层优选利用PECVD法形成。关于绝缘层103的形成方法可以参照上述结构实例1的记载。

在形成绝缘层103之后,也可以对绝缘层103进行氧供应处理。例如,可以在氧气氛下进行等离子体处理或加热处理等。或者,也可以利用等离子体离子掺杂法或离子注入法对绝缘层103供应氧。

〔半导体层108的形成〕

接着,在绝缘层103上形成金属氧化物膜108f(图8B)。

金属氧化物膜108f优选通过使用金属氧化物靶材的溅射法形成。

金属氧化物膜108f优选为缺陷尽可能少的致密的膜。金属氧化物膜108f优选为高纯度的膜,其中尽可能降低氢及水等杂质。尤其是,作为金属氧化物膜108f,优选使用具有结晶性的金属氧化物膜。

在形成金属氧化物膜108f时,也可以混合氧气体和惰性气体(例如,氦气体、氩气体、氙气体等)。注意,在形成金属氧化物膜108f时的形成气体整体中所占的氧气体的比例(以下,也称为氧流量比)越高,金属氧化物膜108f的结晶性可以越高,可以实现具有高可靠性的晶体管。另一方面,氧流量比越低,金属氧化物膜108f的结晶性越低,可以实现通态电流(on-state current)高的晶体管。

在形成金属氧化物膜108f时,随着衬底温度变高,可以形成结晶性更高的致密的金属氧化物膜。另一方面,随着衬底温度变低,可以形成结晶性更低且导电性更高的金属氧化物膜。

金属氧化物膜108f在衬底温度为室温以上且250℃以下,优选为室温以上且200℃以下,更优选为室温以上且140℃以下的条件下形成。例如,衬底温度优选为室温以上且低于140℃,由此可以提高生产性。通过在衬底温度为室温或不加热衬底的状态下形成金属氧化物膜108f时,可以降低结晶性。

在形成金属氧化物膜108f之前,优选进行用来脱离在绝缘层103的表面吸附的水、氢、有机物等的处理和对绝缘层103供应氧的处理中的一个以上。例如,可以在减压气氛下以70℃以上且200℃以下的温度进行加热处理。或者,也可以进行含氧的气氛下的等离子体处理。或者,通过进行包含一氧化二氮(N

注意,在半导体层108具有层叠多个半导体层的叠层结构的情况下,优选的是,在形成下方的金属氧化物膜之后,以不使其表面暴露于大气的方式连续地形成上方的金属氧化物膜。

接着,通过部分地蚀刻金属氧化物膜108f,形成岛状的半导体层108(图8C)。

金属氧化物膜108f通过湿蚀刻法及/或干蚀刻法进行加工。此时,有时不与半导体层108重叠的绝缘层103的一部分被蚀刻来变薄。例如,有时通过蚀刻消失绝缘层103的绝缘层103d,露出绝缘层103c的表面。

这里,优选在形成金属氧化物膜108f或加工半导体层108之后进行加热处理。通过加热处理,可以去除包含在金属氧化物膜108f或半导体层108中或附着在金属氧化物膜108f或半导体层108的表面的氢或水。此外,通过加热处理,有时金属氧化物膜108f或半导体层108的膜质得到提高(例如,缺陷的降低、结晶性的提高等)。

通过加热处理,可以将氧从绝缘层103供应给金属氧化物膜108f或半导体层108。此时,更优选的是,在加工成半导体层108之前进行加热处理。

典型的是,可以在150℃以上且低于衬底的应变点、200℃以上且500℃以下、250℃以上且450℃以下、300℃以上且450℃以下的温度下进行加热处理。

加热处理可以在含稀有气体或氮的气氛下进行。或者,在该气氛中进行加热处理,然后在含氧的气氛中进行加热处理。或者,也可以在干燥空气气氛中进行加热。优选的是,在上述加热处理的气氛中尽可能不包含氢或水等。该加热处理可以使用电炉或RTA(RapidThermal Anneal:气体快速热退火)装置等。通过使用RTA装置,可以缩短加热处理时间。

注意,该加热处理并不一定需要进行。在该工序中不需要进行加热处理,也可以将在后面的工序中进行的加热处理用作在该工序中的加热处理。有时,在后面的工序中的高温下的处理(例如,膜形成工序)等可以用作该工序中的加热处理。

〔绝缘层110的形成〕

接着,以覆盖绝缘层103及半导体层108的方式形成绝缘层110(图8D)。

尤其是,优选包括在绝缘层110中的各绝缘层通过PECVD法形成。作为包括在绝缘层110中的各绝缘膜的形成方法,可以参照上述结构实例1的记载。

优选的是,在形成绝缘层110之前对半导体层108的表面进行等离子体处理。通过该等离子体处理,可以降低附着在半导体层108的表面的水等杂质。因此,可以降低半导体层108与绝缘层110的界面的杂质,可以实现具有高可靠性的晶体管。在半导体层108的形成到绝缘层110的形成中半导体层108的表面暴露于大气的情况下,等离子体处理是尤其优选的。等离子体处理可以在氧、臭氧、氮、一氧化二氮或氩等的气氛下进行。等离子体处理与绝缘层110的形成优选以不暴露于大气的方式连续地进行。

在形成绝缘层110之后,优选进行加热处理。通过加热处理,可以去除包含在绝缘层110中或吸附到其表面的氢或水。同时,可以降低绝缘层110中的缺陷。

加热处理的条件可以参照上述记载。

注意,该加热处理并不一定需要进行。在该工序中不需要进行加热处理,也可以将在后面的工序中进行的加热处理用作在该工序中的加热处理。有时,在后面的工序中的高温下的处理(例如,膜形成工序)等可以用作该工序中的加热处理。

〔金属氧化物膜114f的形成〕

接着,在绝缘层110上形成金属氧化物膜114f(图8E)。

金属氧化物膜114f例如优选在包含氧的气氛下形成。尤其是,优选在包含氧的气氛下利用溅射法形成。由此,可以在形成金属氧化物膜114f时对绝缘层110供应氧。

在与上述半导体层108同样通过使用包含金属氧化物的氧化物靶材的溅射法形成金属氧化物膜114f的情况下,可以援用上述记载。

例如,作为金属氧化物膜114f的形成条件,可以作为形成气体使用氧,通过使用金属靶材的反应性溅射法形成金属氧化物膜。在作为金属靶材例如使用铝的情况下,可以形成氧化铝膜。

金属氧化物膜114f的厚度越厚,在后面形成金属氧化物层114时可以使区域108L的宽度L2越小。金属氧化物膜114f的厚度越薄,在后面形成金属氧化物层114时可以使区域108L的宽度L2越大。如此,通过调整金属氧化物膜114f的厚度,可以控制区域108L的宽度L2。

通过调整金属氧化物膜114f的形成条件,可以控制区域108L的宽度L2。例如,在形成金属氧化物膜114f时沉积装置的沉积室内的压力越低,金属氧化物膜114f的结晶性越高,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越小。沉积室内的压力越高,金属氧化物膜114f的结晶性越低,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越大。如此,通过调整金属氧化物膜114f的形成时的沉积室内的压力,可以控制区域108L的宽度L2。

在形成金属氧化物膜114f时电源功率越高,金属氧化物膜114f的结晶性越高,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越小。电源功率越低,金属氧化物膜114f的结晶性越低,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越大。如此,通过调整金属氧化物膜114f的形成时的电源功率,可以控制区域108L的宽度L2。

在形成金属氧化物膜114f时衬底温度越高,金属氧化物膜114f的结晶性越高,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越小。衬底温度越低,金属氧化物膜114f的结晶性越低,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越大。如此,通过调整金属氧化物膜114f的形成时的衬底温度,可以控制区域108L的宽度L2。

当作为金属氧化物层114使用包含一个以上的与半导体层108相同的元素的氧化物材料时,优选金属氧化物膜108f的形成时的衬底温度与金属氧化物膜114f的形成时的衬底温度相同。此时,通过使用利用与金属氧化物膜108f相同的溅射靶材及衬底温度而形成的金属氧化物膜作为金属氧化物膜114f,可以共用设备,所以这是优选的。

当形成金属氧化物膜114f时引入到沉积装置的沉积室内的形成气体的总流量中的氧流量的比率(氧流量比)或沉积室内的氧分压越高,金属氧化物膜114f的结晶性越高,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越小。沉积室内的氧流量比或沉积室内的氧分压越低,金属氧化物膜114f的结晶性越低,由此在后面形成金属氧化物层114时可以使区域108L的宽度L2越大。如此,通过调整金属氧化物膜114f的形成时的沉积室内的氧流量比或沉积室内的氧分压,可以控制区域108L的宽度L2。

此外,当形成金属氧化物膜114f时,引入到沉积装置的沉积室内的形成气体的总流量中的氧流量的比率(氧流量比)或沉积室内的氧分压越高,越可以增大供应给绝缘层110中的氧量,所以是优选的。氧流量比或氧分压例如大于0%且为100%以下,优选为10%以上且100%以下,更优选为20%以上且100%以下,进一步优选为30%以上且100%以下,进一步优选为40%以上且100%以下。尤其是,优选将氧流量比设定为100%,来使氧分压尽量接近于100%。

如此,通过在包含氧的气氛下利用溅射法形成金属氧化物膜114f,可以当形成金属氧化物膜114f时在对绝缘层110供应氧的同时防止氧从绝缘层110脱离。其结果是,可以将极多的氧封闭在绝缘层110中。

优选通过调整上述金属氧化物膜114f的厚度、形成条件(压力等)控制区域108L的宽度L2。

在形成金属氧化物膜114f之后,优选进行加热处理。通过加热处理,可以将包含在绝缘层110中的氧供应给半导体层108。当在金属氧化物膜114f覆盖绝缘层110的状态下进行加热时,可以防止从绝缘层110向外部脱离氧,可以将多量的氧供应给半导体层108。因此,可以降低半导体层108中的氧缺陷,因此实现可靠性高的晶体管。

加热处理的条件可以参照上述记载。

注意,该加热处理并不一定需要进行。在该工序中不需要进行加热处理,也可以将在后面的工序中进行的加热处理用作在该工序中的加热处理。有时,在后面的工序中的高温下的处理(例如,膜形成工序)等可以用作该工序中的加热处理。

〔开口142、导电膜112f的形成〕

接着,通过对金属氧化物膜114f、绝缘层110及绝缘层103部分地进行蚀刻,形成到达导电层106的开口142。由此,可以使导电层106与后面形成的导电层112通过开口142电连接。

接着,在金属氧化物膜114f上形成将成为导电层112的导电膜112f(图9A)。

作为导电膜112f,优选使用低电阻的金属或低电阻的合金材料。优选的是,导电膜112f使用不容易释放氢且不容易扩散氢的材料形成。此外,作为导电膜112f优选使用不容易氧化的材料。

例如,导电膜112f优选通过使用包含金属或合金的溅射靶材的溅射法形成。

例如,导电膜112f优选为包括不容易氧化且不容易扩散氢的导电膜和低电阻的导电膜的叠层膜。

〔导电层112、金属氧化物层114的形成1〕

接着,在导电膜112f上形成抗蚀剂掩模115(图9B)。然后,在不被抗蚀剂掩模115覆盖的区域中,去除导电膜112f及金属氧化物膜114f,来形成导电层112及金属氧化物层114(图9C)。

在形成导电层112及金属氧化物层114时,优选使用湿蚀刻法。在湿蚀刻法中,例如可以使用包含草酸、磷酸、醋酸、硝酸、盐酸、硫酸中的一个以上的蚀刻剂。尤其是,在作为导电层112使用包含铜的材料的情况下,优选使用包含磷酸、醋酸、硝酸的蚀刻剂。

当金属氧化物层114的蚀刻速度比导电层112的蚀刻速度快时,可以通过同一工序形成金属氧化物层114及导电层112。并且,可以使金属氧化物层114的端部位于导电层112的端部的内侧。此外,通过调整蚀刻时间,可以控制区域108L的宽度L2。此外,由于可以通过同一工序形成金属氧化物层114及导电层112,所以可以实现工序的简化,而可以提高生产率。

当利用湿蚀刻法形成导电层112及金属氧化物层114时,如图9C所示,有时导电层112及金属氧化物层114的端部位于抗蚀剂掩模115的轮廓的内侧。在此情况下,导电层112的宽度L1比抗蚀剂掩模115的宽度小,所以可以以获得所希望的导电层112的宽度L1的方式将抗蚀剂掩模115的宽度设定得较大。

接着,去除抗蚀剂掩模115。

如此,当在绝缘层110不被蚀刻而覆盖半导体层108的顶面及侧面以及绝缘层103时,可以防止在形成导电层112等时半导体层108或绝缘层103的一部分被蚀刻而变薄。

〔导电层112、金属氧化物层114的形成2〕

对与图9B及图9C所示的导电层112、金属氧化物层114的形成方法不同的形成方法进行说明。

在导电膜112f上形成抗蚀剂掩模115(图10A)。

接着,利用各向异性蚀刻对导电膜112f进行蚀刻,来形成导电层112(图10B)。作为各向异性蚀刻,优选使用干蚀刻。

接着,利用湿蚀刻对金属氧化物膜114f进行蚀刻,来形成金属氧化物层114(图10C)。此时,以金属氧化物层114的端部位于导电层112的端部的内侧的方式调整蚀刻时间。此外,通过调整蚀刻时间,可以控制区域108L的宽度L2。

在形成导电层112及金属氧化物层114时,也可以在利用各向异性蚀刻法对导电膜112f及金属氧化物膜114f进行蚀刻后,利用各向同性蚀刻法对导电膜112f及金属氧化物膜114f的侧面进行蚀刻而使它们的端面缩退(也称为侧面蚀刻)。由此,可以形成在俯视时位于导电层112的内侧的金属氧化物层114。

此外,在形成导电层112及金属氧化物层114时,也可以采用不同的蚀刻条件或方法至少分两次进行蚀刻。例如,可以先蚀刻导电膜112f,然后在不同的蚀刻条件下蚀刻金属氧化物膜114f。

在形成导电层112及金属氧化物层114时,不与金属氧化物层114接触的区域的绝缘层110的厚度有时变薄(参照图2A、图2B、图3A、图3B)。

接着,去除抗蚀剂掩模115。

〔杂质元素的供应处理〕

接着,以导电层112为掩模进行通过绝缘层110对半导体层108供应(也称为添加或注入)杂质元素140的处理(图11A)。由此,可以在半导体层108的不被导电层112覆盖的区域中形成区域108N。此时,在半导体层108的与导电层112重叠的区域,导电层112被用作掩模,而杂质元素140不供应到该区域。

杂质元素140的供应可以适当地使用等离子体掺杂法或离子注入法。通过使用这些方法,可以根据离子加速电压及剂量等以高准确度控制深度方向上的浓度轮廓。通过使用等离子体掺杂法,可以提高生产率。此外,通过使用利用质量分离的离子注入法,可以提高被供应的杂质元素的纯度。

在杂质元素140的供应处理中,优选以半导体层108与绝缘层110的界面、半导体层108中接近界面的部分或者绝缘层110中接近该界面的部分成为最高浓度的方式控制处理条件。由此,可以将具有最合适的浓度的杂质元素140通过一次的处理供应到半导体层108及绝缘层110的双方。

作为杂质元素140,可以举出氢、硼、碳、氮、氟、磷、硫、砷、铝、镁、硅或稀有气体等。作为稀有气体的典型例,可以举出氦、氖、氩、氪及氙等。尤其是,优选使用硼、磷、铝、镁或硅。

作为杂质元素140的源气体,可以使用包含上述杂质元素的气体。当供应硼时,典型地可以使用B

除了上述以外,作为源气体,可以使用CH

通过根据绝缘层110及半导体层108的组成、密度、厚度等设定加速电压或剂量等的条件,可以控制杂质元素140的添加。

当使用离子注入法或等离子体离子掺杂法添加硼时,加速电压例如可以为5kV以上且100kV以下,优选为7kV以上且70kV以下,更优选为10kV以上且50kV以下。此外,剂量例如可以为1×10

此外,当使用离子注入法或等离子体离子掺杂法添加磷离子时,加速电压例如可以为10kV以上且100kV以下,优选为30kV以上且90kV以下,更优选为40kV以上且80kV以下。此外,剂量例如可以为1×10

注意,杂质元素140的供应方法不局限于此,例如也可以进行等离子体处理或利用因加热而引起的热扩散的处理等。在采用等离子体处理法的情况下,通过首先在包含所添加的杂质元素的气体气氛下产生等离子体,再进行等离子体处理,可以添加杂质元素。作为产生上述等离子体的装置,可以使用干蚀刻装置、灰化装置、等离子体CVD装置或高密度等离子体CVD装置等。

在本发明的一个方式中,可以将杂质元素140通过绝缘层110供应到半导体层108。由此,即使在半导体层108具有结晶性的情况下,也可以抑制在供应杂质元素140时半导体层108受到的损伤,因此可以抑制结晶性损失。由此,适合用于由结晶性降低导致电阻增大等的情况。

〔绝缘层118的形成〕

接着,以覆盖绝缘层110、金属氧化物层114及导电层112的方式形成绝缘层118(图11B)。

在沉积温度过高的情况下通过等离子体CVD法形成绝缘层118时,包含在区域108N等的杂质有可能扩散到包括半导体层108的沟道形成区域的周围部或区域108N的电阻上升,因此,绝缘层118的沉积温度考虑到这些因素来决定。

例如,绝缘层118优选在沉积温度为150℃以上且400℃以下,优选为180℃以上且360℃以下,更优选为200℃以上且250℃以下的条件下形成。通过以低温形成绝缘层118,即使是沟道长度短的晶体管,也可以具有良好的电特性。

也可以在形成绝缘层118之后进行加热处理。通过该加热处理,有时可以使区域108N更稳定且低电阻。例如,通过加热处理,可以使杂质元素140适当地扩散而局部性地被均匀化,来得到具有理想的杂质元素的浓度梯度的区域108N。注意,当加热处理的温度过高(例如为500℃以上)时,杂质元素140扩散到沟道形成区域内,这可能导致晶体管的电特性或可靠性的降低。

加热处理的条件可以参照上述记载。

注意,该加热处理并不一定需要进行。在该工序中不需要进行加热处理,也可以将在后面的工序中进行的加热处理用作在该工序中的加热处理。有时,在后面的工序中的高温下的处理(例如,膜形成工序)等可以用作该工序中的加热处理。

〔开口141a、开口141b的形成〕

接着,通过对绝缘层118及绝缘层110部分地进行蚀刻,形成到达区域108N的开口141a及开口141b。

〔导电层120a、导电层120b的形成〕

接着,以覆盖开口141a及开口141b的方式在绝缘层118上形成导电膜,将该导电膜加工为所希望的形状,来形成导电层120a及导电层120b(图11C)。

通过上述工序,可以制造晶体管100A。例如,在将晶体管100A应用于显示装置的像素的情况下,后面可以追加形成保护绝缘层、平坦化层、像素电极和布线中的一个以上的工序。

以上是制造方法实例1的说明。

注意,在制造结构实例1所示的晶体管100的情况下,可以省略上述制造方法实例1中的导电层106的形成工序及开口142的形成工序。晶体管100和晶体管100A可以通过同一工序形成在同一衬底上。

<半导体装置的构成要素>

以下,对包括在本实施方式的半导体装置中的构成要素进行说明。

〔衬底〕

虽然对衬底102的材料等没有特别的限制,但是至少需要具有能够承受后续的加热处理的耐热性。例如,可以使用以硅或碳化硅为材料的单晶半导体衬底或多晶半导体衬底、硅锗等化合物半导体衬底、SOI衬底、玻璃衬底、陶瓷衬底、石英衬底、蓝宝石衬底等作为衬底102。此外,也可以将在上述衬底上设置有半导体元件的衬底用作衬底102。

作为衬底102,也可以使用柔性衬底,并且在柔性衬底上直接形成半导体装置等。或者,也可以在衬底102与半导体装置等之间设置剥离层。当剥离层上制造半导体装置的一部分或全部,然后将其从衬底102分离并转置到其他衬底上时可以使用剥离层。此时,也可以将半导体装置等转置到耐热性低的衬底或柔性衬底上。

〔导电膜〕

作为用作栅电极的导电层112及导电层106、用作源电极和漏电极中的一个的导电层120a及用作另一个的导电层120b,可以使用选自铬、铜、铝、金、银、锌、钼、钽、钛、钨、锰、镍、铁、钴的金属元素或以上述金属元素为成分的合金或者组合上述金属元素的合金等来分别形成。

作为导电层112、导电层106、导电层120a以及导电层120b,可以使用In-Sn氧化物、In-W氧化物、In-W-Zn氧化物、In-Ti氧化物、In-Ti-Sn氧化物、In-Zn氧化物、In-Sn-Si氧化物、In-Ga-Zn氧化物等的氧化物导电体或者金属氧化物膜。

这里,对氧化物导电体(OC:Oxide Conductor)进行说明。例如,通过在具有半导体特性的金属氧化物中形成氧缺陷并对该氧缺陷添加氢来在导带附近形成施主能级。由此,金属氧化物的导电性增高变为导电体,也可以将变为导电体的金属氧化物称为氧化物导电体。

作为导电层112等,也可以采用含有上述氧化物导电体(金属氧化物)的导电膜、含有金属或合金的导电膜的叠层结构。通过使用含有金属或合金的导电膜,可以降低布线电阻。这里,优选作为用作栅极绝缘膜的绝缘层接触的一侧使用含有氧化物导电体的导电膜。

导电层112、导电层106、导电层120a、导电层120b尤其优选包含选自上述金属元素中的钛、钨、钽和钼中的任一个或多个。尤其是,优选使用氮化钽膜。该氮化钽膜具有导电性,并对铜、氧或氢具有高阻挡性,且从氮化钽膜本身释放的氢少,由此可以作为与半导体层108接触的导电膜或半导体层108附近的导电膜适合地使用氮化钽膜。

〔半导体层〕

半导体层108优选包含金属氧化物。

例如,半导体层108优选包含铟、M(M为选自镓、铝、硅、硼、钇、锡、铜、钒、铍、钛、铁、镍、锗、锆、钼、镧、铈、钕、铪、钽、钨或镁中的一种或多种)和锌。尤其是,M优选为选自铝、镓、钇或锡中的一种或多种。

当半导体层108为In-M-Zn氧化物时,作为用来形成In-M-Zn氧化物的溅射靶材中的金属元素的原子数比,可以举出In:M:Zn=1:1:1、In:M:Zn=1:1:1.2、In:M:Zn=1:3:2、In:M:Zn=1:3:4、In:M:Zn=1:3:6、In:M:Zn=2:2:1、In:M:Zn=2:1:3、In:M:Zn=3:1:2、In:M:Zn=4:2:3、In:M:Zn=4:2:4.1、In:M:Zn=5:1:6、In:M:Zn=5:1:7、In:M:Zn=5:1:8、In:M:Zn=6:1:6、In:M:Zn=5:2:5等。

作为溅射靶材优选使用含有多晶氧化物的靶材,由此可以易于形成具有结晶性的半导体层108。注意,所形成的半导体层108的原子数比分别包含上述溅射靶材中的金属元素的原子数比的±40%的范围内。例如,在被用于半导体层108的溅射靶材的组成为In:Ga:Zn=4:2:4.1[原子数比]时,所形成的半导体层108的组成有时为In:Ga:Zn=4:2:3[原子数比]或其附近。

注意,当记载为原子数比为In:Ga:Zn=4:2:3或其附近时包括如下情况:In为4时,Ga为1以上且3以下,Zn为2以上且4以下。此外,当记载为原子数比为In:Ga:Zn=5:1:6或其附近时包括如下情况:In比为5时,Ga大于0.1且为2以下,Zn为5以上且7以下。此外,当记载为原子数比为In:Ga:Zn=1:1:1或其附近时包括如下情况:In为1时,Ga大于0.1且为2以下,Zn大于0.1且为2以下。

半导体层108的能隙为2eV以上,优选为2.5eV以上。如此,通过使用能隙比硅宽的金属氧化物,可以减少晶体管的关态电流。

优选将载流子浓度低的金属氧化物用于半导体层108。在要降低金属氧化物的载流子浓度的情况下,可以降低金属氧化物中的杂质浓度以降低缺陷态密度。在本说明书等中,将杂质浓度低且缺陷态密度低的状态称为“高纯度本征”或“实质上高纯度本征”。作为金属氧化物中的杂质,例如有氢、氮、碱金属、碱土金属、铁、镍、硅等。

尤其是,包含在金属氧化物中的氢与键合于金属原子的氧起反应生成水,因此在金属氧化物中有时形成氧缺陷。在金属氧化物中的沟道形成区域包含氧缺陷的情况下,晶体管趋于具有常开启特性。此外,氢进入的氧缺陷有时被用作供体而产生作为载流子的电子。另外,有时由于氢的一部分与键合于金属原子的氧键合,产生作为载流子的电子。因此,使用包含较多的氢的金属氧化物的晶体管容易具有常开启特性。

氢进入的氧缺陷有时被用作金属氧化物的供体。然而,难以定量评价该缺陷。由此,在对金属氧化物进行评价时,有时利用载流子浓度代替供体浓度。因此,在本说明书等中,作为金属氧化物的参数,有时使用估计不被施加电场的状态的载流子浓度代替供体浓度。也就是说,有时可以将本说明书等所记载的“载流子浓度”换称为“供体浓度”。

由此,优选尽可能减少金属氧化物中的氢。具体而言,在金属氧化物中,利用二次离子质谱(SIMS:Secondary Ion Mass Spectrometry)测得的氢浓度低于1×10

沟道形成区域的金属氧化物的载流子浓度优选为1×10

半导体层108优选具有非单晶结构。非单晶结构例如包括后述的CAAC结构、多晶结构、微晶结构或非晶结构。在非单晶结构中,非晶结构的缺陷态密度最高,CAAC结构的缺陷态密度最低。

下面对CAAC(c-axis aligned crystal)进行说明。CAAC表示结晶结构的一个例子。

CAAC结构是指包括多个纳米晶(最大直径小于10nm的结晶区域)的薄膜等的结晶结构之一,具有如下特征:各纳米晶的c轴在特定方向上取向,其a轴及b轴不具有取向性,纳米晶彼此不形成晶界而连续地连接。尤其是,在具有CAAC结构的薄膜中,各纳米晶的c轴容易在薄膜的厚度方向、被形成面的法线方向或者薄膜表面的法线方向上取向。

CAAC-OS(Oxide Semiconductor:氧化物半导体)是结晶性高的氧化物半导体。在CAAC-OS中观察不到明确的晶界,因此不容易发生起因于晶界的电子迁移率的下降。此外,氧化物半导体的结晶性有时因杂质的混入或缺陷的生成等而降低,因此可以说CAAC-OS是杂质或缺陷(氧缺陷等)少的氧化物半导体。因此,包含CAAC-OS的氧化物半导体的物理性质稳定。因此,包含CAAC-OS的氧化物半导体具有高耐热性及高可靠性。

在此,在晶体学的单位晶格中,一般以构成单位晶格的a轴、b轴、c轴这三个轴(晶轴)中较特殊的轴为c轴。尤其是,在具有层状结构的结晶中,一般来说,与层的面方向平行的两个轴为a轴及b轴,与层交叉的轴为c轴。作为这种具有层状结构的结晶的典型例子,有分类为六方晶系的石墨,其单位晶格的a轴及b轴平行于劈开面,c轴正交于劈开面。例如,为层状结构的具有YbFe

具有微晶结构的氧化物半导体膜(微晶氧化物半导体膜)在利用TEM观察到的图像中有时不能明确地确认到结晶部。微晶氧化物半导体膜中含有的结晶部的尺寸大多为1nm以上且100nm以下或1nm以上且10nm以下。尤其是,将具有尺寸为1nm以上且10nm以下或1nm以上且3nm以下的微晶的纳米晶体(nc:nanocrystal)的氧化物半导体膜称为nc-OS(nanocrystalline Oxide Semiconductor:纳米晶氧化物半导体)膜。例如,在使用TEM观察nc-OS膜时,有时不能明确地确认到晶界。

在nc-OS膜中,微小的区域(例如1nm以上且10nm以下的区域,特别是1nm以上且3nm以下的区域)中的原子排列具有周期性。此外,nc-OS膜在不同的结晶部之间观察不到晶体取向的规律性。因此,在膜整体中观察不到取向性。所以,有时nc-OS膜在某些分析方法中与非晶氧化物半导体膜没有差别。例如,在通过其中利用使用其束径比结晶部大的X射线的XRD装置的out-of-plane法对nc-OS膜进行结构分析时,检测不出表示结晶面的峰值。此外,在使用其束径比结晶部大(例如,50nm以上)的电子射线获得的nc-OS膜的电子衍射图案(也称为选区电子衍射图案)中,观察到光晕图案。另一方面,在对nc-OS膜进行使用其电子束径接近结晶部的大小或者比结晶部小(例如,1nm以上且30nm以下)的电子射线的电子衍射(也称为纳米束电子衍射)时,观察到呈圈状(环状)的亮度高的区域,有时该环状区域内观察到多个斑点。

nc-OS膜比非晶氧化物半导体膜的缺陷态密度低。但是,nc-OS膜在不同的结晶部之间观察不到晶体取向的规律性。所以,nc-OS膜的缺陷态密度比CAAC-OS膜高。因此,nc-OS膜有时具有比CAAC-OS膜高的载流子密度及电子迁移率。所以,使用nc-OS膜的晶体管有时具有较高的场效应迁移率。

nc-OS膜可以以比CAAC-OS膜形成时更小的氧流量比形成。此外,nc-OS膜可以以比CAAC-OS膜形成时更低的衬底温度形成。例如,nc-OS膜可以在衬底温度为较低的低温(例如130℃以下的温度)的状态或不对衬底进行加热的状态下形成,因此适用于大型玻璃衬底、树脂衬底等,可以提高生产率。

下面,对金属氧化物的结晶结构的一个例子进行说明。使用In-Ga-Zn氧化物靶材(In:Ga:Zn=4:2:4.1[原子数比])在衬底温度为100℃以上且130℃以下的条件下利用溅射法形成的金属氧化物易于具有nc(nano crystal)结构和CAAC结构中的任一方的结晶结构或其混在的结构。在衬底温度为室温(R.T.)的条件下形成的金属氧化物易于具有nc结晶结构。注意,这里的室温(R.T.)是指包括对衬底不进行加热时的温度。

[金属氧化物的构成]

以下,对可用于在本发明的一个方式中公开的晶体管的CAC(Cloud-AlignedComposite)-OS的构成进行说明。

注意,CAAC(c-axis aligned crystal)是指结晶结构的一个例子,CAC(Cloud-Aligned Composite)是指功能或材料构成的一个例子。

CAC-OS或CAC-metal oxide在材料的一部分中具有导电性的功能,在材料的另一部分中具有绝缘性的功能,作为材料的整体具有半导体的功能。此外,在将CAC-OS或CAC-metal oxide用于晶体管的活性层的情况下,导电性的功能是使被用作载流子的电子(或空穴)流过的功能,绝缘性的功能是不使被用作载流子的电子流过的功能。通过导电性的功能和绝缘性的功能的互补作用,可以使CAC-OS或CAC-metal oxide具有开关功能(控制开启/关闭的功能)。通过在CAC-OS或CAC-metal oxide中使各功能分离,可以最大限度地提高各功能。

CAC-OS或CAC-metal oxide包括导电性区域及绝缘性区域。导电性区域具有上述导电性的功能,绝缘性区域具有上述绝缘性的功能。此外,在材料中,导电性区域和绝缘性区域有时以纳米粒子级分离。此外,导电性区域和绝缘性区域有时在材料中不均匀地分布。此外,有时导电性区域被观察为其边缘模糊且以云状连接。

在CAC-OS或CAC-metal oxide中,有时导电性区域及绝缘性区域以0.5nm以上且10nm以下,优选为0.5nm以上且3nm以下的尺寸分散在材料中。

CAC-OS或CAC-metal oxide由具有不同带隙的成分构成。例如,CAC-OS或CAC-metal oxide由具有起因于绝缘性区域的宽隙的成分及具有起因于导电性区域的窄隙的成分构成。在该结构中,当使载流子流过时,载流子主要在具有窄隙的成分中流过。此外,具有窄隙的成分与具有宽隙的成分互补作用,与具有窄隙的成分联动地在具有宽隙的成分中载流子流过。因此,在将上述CAC-OS或CAC-metal oxide用于晶体管的沟道形成区域时,在晶体管的导通状态中可以得到高电流驱动力,即大通态电流及高场效应迁移率。

就是说,也可以将CAC-OS或CAC-metal oxide称为基质复合材料(matrixcomposite)或金属基质复合材料(metal matrix composite)。

以上是金属氧化物的构成的说明。

本实施方式所示的结构实例及对应于这些例子的附图等的至少一部分可以与其他结构实例或附图等适当地组合而实施。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式2)

在本实施方式中,对包括上述实施方式所示的晶体管的显示装置的一个例子进行说明。

<结构实例>

图12A示出显示装置700的俯视图。显示装置700包括利用密封剂712贴合在一起的第一衬底701和第二衬底705。在被第一衬底701、第二衬底705及密封剂712密封的区域中,第一衬底701上设置有像素部702、源极驱动电路部704及栅极驱动电路部706。像素部702设置有多个显示元件。

第一衬底701的不与第二衬底705重叠的部分中设置有与FPC716连接的FPC端子部708。利用FPC716通过FPC端子部708及信号线710分别对像素部702、源极驱动电路部704及栅极驱动电路部706提供各种信号等。

可以设置多个栅极驱动电路部706。此外,栅极驱动电路部706及源极驱动电路部704也可以采用分别另行形成在半导体衬底等上且被封装的IC芯片的方式。该IC芯片可以安装在第一衬底701上或安装到FPC716。

像素部702、源极驱动电路部704及栅极驱动电路部706包括的晶体管可以使用本发明的一个方式的半导体装置的晶体管。

作为设置在像素部702中的显示元件,可以举出液晶元件、发光元件等。作为液晶元件,可以采用透射型液晶元件、反射型液晶元件、半透射型液晶元件等。此外,作为发光元件可以举出LED(Light Emitting Diode:发光二极管)、OLED(Organic LED:有机LED)、QLED(Quantum-dot LED:量子点发光二极管)、半导体激光器等自发光性的发光元件。此外,可以使用快门方式或光干涉方式的MEMS(Micro Electro Mechanical Systems:微电子机械系统)元件或采用微囊方式、电泳方式、电润湿方式或电子粉流体(注册商标)方式等的显示元件等。

图12B所示的显示装置700A是使用具有柔性的树脂层743代替第一衬底701的能够用作柔性显示器的显示装置的例子。

显示装置700A的像素部702不是矩形而是角部具有圆弧形的形状。此外,如图12B中的区域P1所示,像素部702及树脂层743的一部分具有切断的缺口部。一对栅极驱动电路部706夹着像素部702设置在两侧。栅极驱动电路部706在像素部702的角部沿着圆弧形的轮廓内侧设置。

树脂层743的设置有FPC端子部708的部分突出。树脂层743的包括FPC端子部708的一部分可以沿着图12B中的区域P2折到背面。通过将树脂层743的一部分折到背面,可以在FPC716与像素部702的背面重叠配置的状态下将显示装置700A安装到电子设备,由此可以节省电子设备的空间。

与显示装置700A连接的FPC716安装有IC717。IC717例如具有源极驱动电路的功能。这里,显示装置700A中的源极驱动电路部704可以采用至少包括保护电路、缓冲器电路、解复用器电路等中的一种的结构。

图12C所示的显示装置700B是适用于具有大画面的电子设备的显示装置。例如,适用于电视装置、显示器装置、个人计算机(包括笔记本型或台式)、平板终端、数字标牌等。

显示装置700B包括多个源极驱动器IC721和一对栅极驱动电路部722。

多个源极驱动器IC721分别安装在FPC723上。此外,多个FPC723的一个端子与第一衬底701连接,另一个端子与印刷电路板724连接。通过使FPC723弯曲,可以将印刷电路板724配置在像素部702的背面,安装在电子设备中,而可以减小用来设置电子设备的空间。

另一方面,栅极驱动电路部722形成在第一衬底701上。由此,可以实现窄边框的电子设备。

通过采用上述结构,可以实现大型且高清晰显示装置。例如,可以实现屏幕尺寸为对角线30英寸以上、40英寸以上、50英寸以上或60英寸以上的显示装置。此外,可以实现4K2K、8K4K等极为高分辨率的显示装置。

<截面结构实例>

下面参照图13至图16对作为显示元件使用液晶元件及EL元件的结构进行说明。图13至图15是分别沿着图12A所示的点划线Q-R的截面图。图16是沿着图12B所示的显示装置700A中的点划线S-T的截面图。图13及图14是作为显示元件使用液晶元件的结构,图15及图16是使用EL元件的结构。

<显示装置的相同部分的说明>

图13至图16所示的显示装置包括引绕布线部711、像素部702、源极驱动电路部704及FPC端子部708。引绕布线部711包括信号线710。像素部702包括晶体管750及电容器790。源极驱动电路部704包括晶体管752。图14示出不包括电容器790的情况。

晶体管750及晶体管752可以使用实施方式1所示的晶体管。

本实施方式使用的晶体管包括高度纯化且氧缺陷的形成被抑制的氧化物半导体膜。该晶体管可以具有低关态电流。因此,可以延长图像信号等电信号的保持时间,可以延长图像信号等的写入间隔。因此,可以降低刷新工作的频度,由此可以发挥降低功耗的效果。

在本实施方式中使用的晶体管能够得到较高的场效应迁移率,因此能够进行高速驱动。例如,通过将这种能够进行高速驱动的晶体管用于显示装置,可以在同一衬底上形成像素部的开关晶体管及用于驱动电路部的驱动晶体管。就是说,可以采用不采用由硅片等形成的驱动电路的结构,由此可以减少显示装置的构件数。此外,通过在像素部中也使用能够进行高速驱动的晶体管,可以提供高质量的图像。

图13、图15及图16所示的电容器790包括通过对与晶体管750包括的第一栅电极相同的膜进行加工形成的下部电极以及通过对与半导体层相同的金属氧化物进行加工形成的上部电极。上部电极与晶体管750的源区域或漏区域同样地被低电阻化。此外,在下部电极与上部电极之间设置有用作晶体管750的第一栅极绝缘层的绝缘膜的一部分。也就是说,电容器790具有在一对电极间夹有用作电介质膜的绝缘膜的叠层结构。此外,上部电极电连接于通过对与晶体管的源电极及漏电极相同的膜进行加工形成的布线。

晶体管750、晶体管752及电容器790上设置有平坦化绝缘膜770。

像素部702所包括的晶体管750与源极驱动电路部704所包括的晶体管752也可以使用不同结构的晶体管。例如,可以采用其中一方使用顶栅极型晶体管而另一方使用底栅极型晶体管的结构。注意,与源极驱动电路部704同样,在上述栅极驱动电路部706中可以使用与晶体管750相同的结构或不同的结构的晶体管。

信号线710与晶体管750及晶体管752的源电极及漏电极等由同一导电膜形成。这里,优选使用含有铜元素的材料等低电阻材料,由此可以减少起因于布线电阻的信号延迟等,从而可以实现大屏幕显示。

FPC端子部708包括其一部分用作连接电极的布线760、各向异性导电膜780及FPC716。布线760通过各向异性导电膜780与FPC716的端子电连接。在此,布线760由与晶体管750及晶体管752的源电极及漏电极等相同的导电膜形成。

作为第一衬底701及第二衬底705,例如可以使用玻璃衬底或塑料衬底等具有柔性的衬底。当作为第一衬底701使用具有柔性的衬底时,优选在第一衬底701与晶体管750等之间设置对水或氢具有阻挡性的绝缘层。

第二衬底705一侧设置有遮光膜738、着色膜736以及与它们接触的绝缘膜734。

<使用液晶元件的显示装置的结构实例>

图13所示的显示装置700包括液晶元件775及间隔物778。液晶元件775包括导电层772、导电层774以及导电层772与导电层774之间的液晶层776。导电层774设置在第二衬底705一侧,并被用作共通电极。此外,导电层772与晶体管750所包括的源电极或漏电极电连接。导电层772形成在平坦化绝缘膜770上,并被用作像素电极。

导电层772可以使用对可见光具有透光性的材料或具有反射性的材料。作为透光性材料,例如,可以使用含有铟、锌、锡等的氧化物材料。作为反射性材料,例如,可以使用含有铝、银等材料。

当作为导电层772使用反射性材料时,显示装置700为反射型液晶显示装置。当作为导电层772使用透光性材料时,显示装置700为透射型液晶显示装置。当为反射型液晶显示装置的情况下,在观看侧设置偏振片。当为透射型液晶显示装置的情况下,以夹着液晶元件的方式设置一对偏振片。

图14所示的显示装置700示出使用横向电场方式(例如,FFS模式)的液晶元件775的例子。导电层772上隔着绝缘层773设置有用作公共电极的导电层774。可以通过导电层772与导电层774间产生的电场控制液晶层776的取向状态。

在图14中,可以以导电层774、绝缘层773、导电层772的叠层结构构成存储电容器。因此,不需要另外设置电容器,可以提高开口率。

虽然图13及图14中没有进行图示,也可以采用设置与液晶层776接触的取向膜。此外,可以适当地设置偏振构件、相位差构件、抗反射构件等的光学构件(光学衬底)及背光、侧光等光源。

液晶层776可以使用热致液晶、低分子液晶、高分子液晶、高分子分散型液晶(PDLC:Polymer Dispersed Liquid Crystal)、高分子网络型液晶(PNLC:Polymer NetworkLiquid Crystal)、铁电液晶、反铁电液晶等。此外,在采用横向电场方式的情况下,也可以使用不需要取向膜的呈现蓝相的液晶。

作为液晶元件的模式,可以采用TN(Twisted Nematic:扭曲向列)模式、VA(Vertical Alignment:垂直取向)模式、IPS(In-Plane-Switching:平面内转换)模式、FFS(Fringe Field Switching:边缘电场转换)模式、ASM(Axially Symmetric alignedMicro-cell:轴对称排列微单元)模式、OCB(Optically Compensated Birefringence:光学补偿弯曲)模式、ECB(Electrically Controlled Birefringence:电控双折射)模式、宾主模式等。

液晶层776可以采用使用高分子分散型液晶、高分子网络型液晶等的散乱型液晶。此时,可以采用不设置着色膜736进行黑白色显示的结构,也可以采用使用着色膜736进行彩色显示的结构。

作为液晶元件的驱动方法,可以应用利用继时加法混色法进行彩色显示的分时显示方式(也称为场序制列驱动方式)。在该情况下,可以采用不设置着色膜736的结构。当采用分时显示方式的情况下,例如无需设置分别呈现R(红色)、G(绿色)、B(蓝色)的子像素,因此具有可以提高像素的开口率、清晰度等优点。

<使用发光元件的显示装置>

图15所示的显示装置700包括发光元件782。发光元件782包括导电层772、EL层786及导电膜788。EL层786包括有机化合物或无机化合物等发光材料。

作为发光材料,可以举出荧光材料、磷光材料、热活化延迟荧光(Thermallyactivated delayed fluorescence:TADF)材料、无机化合物(量子点材料等)等。

图15所示的显示装置700在平坦化绝缘膜770上设置有覆盖导电层772的一部分的绝缘膜730。在此,发光元件782包括透光性导电膜788为顶部发射型发光元件。此外,发光元件782也可以采用从导电层772侧射出光的底部发射结构或者从导电层772一侧及导电膜788一侧的双方射出光的双面发射结构。

着色膜736设置在与发光元件782重叠的位置。遮光膜738设置在与绝缘膜730重叠的位置、引绕布线部711及源极驱动电路部704中。此外,着色膜736及遮光膜738由绝缘膜734覆盖。此外,发光元件782与绝缘膜734之间由密封膜732充填。此外,当通过在各像素中将EL层786形成为岛状或者在各像素列中将EL层786形成为条状,也就是说,通过分开涂布来形成EL层786时,也可以采用不设置着色膜736的结构。

图16示出适用于柔性显示器的显示装置的结构。图16是沿着图12B所示的显示装置700A中的点划线S-T的截面图。

图16所示的显示装置700A采用支撑衬底745、粘合层742、树脂层743及绝缘层744的叠层结构代替图15所示的第一衬底701。晶体管750、电容器790等设置在设置在树脂层743上的绝缘层744上。

支撑衬底745是包含有机树脂、玻璃等的具有柔性的薄衬底。树脂层743是包含聚酰亚胺树脂、丙烯酸树脂等的有机树脂的层。绝缘层744包含氧化硅、氧氮化硅、氮化硅等的无机绝缘膜。树脂层743与支撑衬底745通过粘合层742贴合在一起。树脂层743优选比支撑衬底745薄。

图16所示的显示装置700A包括保护层740代替图15所示的第二衬底705。保护层740与密封膜732贴合在一起。保护层740可以使用玻璃衬底、树脂薄膜等。此外,保护层740也可以使用偏振片、散射板等光学构件、触摸传感器面板等输入装置或上述两个以上的叠层结构。

发光元件782包括的EL层786在绝缘膜730及导电层772上以岛状设置。通过以各子像素中的EL层786的发光色都不同的方式分开形成EL层786,可以在不使用着色膜736的情况下实现彩色显示。此外,覆盖发光元件782设置有保护层741。保护层741可以防止水等杂质扩散到发光元件782中。保护层741优选使用无机绝缘膜。此外,更优选的是采用无机绝缘膜和有机绝缘膜各为一个以上的叠层结构。

图16中示出能够折叠的区域P2。区域P2中包括不设置有支撑衬底745、粘合层742以及绝缘层744等无机绝缘膜的部分。此外,在区域P2中,覆盖布线760设置有树脂层746。通过尽可能不在能够折叠的区域P2中设置无机绝缘膜而采用仅层叠含有金属或合金的导电层、含有有机材料的层的结构,可以防止在使其弯曲时产生裂缝。此外,通过不在区域P2设置支撑衬底745,可以使显示装置700A的一部分以极小的曲率半径弯曲。

<在显示装置中设置输入装置的结构实例>

此外,也可以对图13至图16所示的显示装置700或显示装置700A设置输入装置。作为该输入装置,例如,可以举出触摸传感器等。

例如,作为传感器的方式,可以利用静电电容式、电阻膜式、表面声波式、红外线式、光学式、压敏式等各种方式。此外,可以组合使用上述方式中的两个以上。

此外,触摸面板有如下结构:输入装置形成在一对衬底之间的所谓的In-Cell型触摸面板;输入装置形成在显示装置700上的所谓的On-Cell型触摸面板;将输入装置与显示装置700贴合的所谓的Out-Cell型触摸面板;等等。

本实施方式所示的结构实例及对应于这些例子的附图等的至少一部分可以与其他结构实例或附图等适当地组合而实施。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式3)

在本实施方式中参照图17A、图17B及图17C对包括本发明的一个方式的半导体装置的显示装置进行说明。

图17A所示的显示装置包括像素部502、驱动电路部504、保护电路506及端子部507。注意,也可以采用不设置保护电路506的结构。

对像素部502或驱动电路部504所包括的晶体管可以使用本发明的一个方式的晶体管。此外,也可以对保护电路506使用本发明的一个方式的晶体管。

像素部502包括使配置为X行Y列(X、Y为分别独立的2以上的自然数)的多个显示元件驱动的多个像素电路501。

驱动电路部504包括对栅极线GL_1至栅极线GL_X输出扫描信号的栅极驱动器504a、对数据线DL_1至数据线DL_Y供应数据信号的源极驱动器504b等的驱动电路。栅极驱动器504a采用至少包括移位寄存器的结构即可。此外,源极驱动器504b例如由多个模拟开关等构成。此外,也可以由移位寄存器等构成源极驱动器504b。

端子部507是指设置有用来从外部的电路对显示装置输入电源、控制信号及图像信号等的端子的部分。

保护电路506是在自身所连接的布线被供应一定的范围之外的电位时使该布线与其他布线之间处于导通状态的电路。图17A所示的保护电路506例如与栅极驱动器504a和像素电路501之间的布线的栅极线GL、或者与源极驱动器504b和像素电路501之间的布线的数据线DL等的各种布线连接。

既可以采用栅极驱动器504a及源极驱动器504b各自设置在与像素部502相同的衬底上的结构,又可以采用形成有栅极驱动电路或源极驱动电路的衬底(例如,使用单晶半导体膜、多晶半导体膜形成的驱动电路板)以COG或TAB(Tape Automated Bonding:卷带自动结合)安装于设置有像素部502的衬底的结构。

图17A所示的多个像素电路501例如可以采用与图17B或图17C所示的结构。

图17B所示的像素电路501包括液晶元件570、晶体管550及电容器560。此外,数据线DL_n、栅极线GL_m及电位供应线VL等与像素电路501连接。

根据像素电路501的规格适当地设定液晶元件570的一对电极中的一个电极的电位。根据被写入的数据设定液晶元件570的取向状态。此外,也可以对多个像素电路501的每一个所具有的液晶元件570的一对电极中的一个电极供应公共电位。此外,也可以对各行的像素电路501的每一个所具有的液晶元件570的一对电极中的一个电极供应不同的电位。

图17C所示的像素电路501包括晶体管552、晶体管554、电容器562以及发光元件572。此外,数据线DL_n、栅极线GL_m、电位供应线VL_a及电位供应线VL_b等与像素电路501连接。

此外,电位供应线VL_a和电位供应线VL_b中的一个被施加高电源电位VDD,电位供应线VL_a和电位供应线VL_b中的另一个被施加低电源电位VSS。根据晶体管554的栅极被施加的电位,流过发光元件572中的电流被控制,从而来自发光元件572的发光亮度被控制。

本实施方式所示的结构实例及对应于这些例子的附图等的至少一部分可以与其他结构实例或附图等适当地组合而实施。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式4)

下面对备有用来校正像素所显示的灰度的存储器的像素电路以及具有该像素电路的显示装置进行说明。实施方式1中例示出的晶体管可以用于下文中例示出的像素电路所使用的晶体管。

<电路结构>

图18A示出像素电路400的电路图。像素电路400包括晶体管M1、晶体管M2、电容器C1及电路401。此外,布线S1、布线S2、布线G1及布线G2与像素电路400连接。

晶体管M1的栅极与布线G1连接,源极和漏极中的一个与布线S1连接,源极和漏极中的另一个与电容器C1的一个电极连接。晶体管M2的栅极与布线G2连接,源极和漏极中的一个与布线S2连接,源极和漏极中的另一个与电容器C1的另一个电极及电路401连接。

电路401至少包括一个显示元件。显示元件可以使用各种各样的元件,典型地有有机EL元件或LED元件等发光元件、液晶元件或MEMS元件等。

将连接晶体管M1与电容器C1的节点记作节点N1,将连接晶体管M2与电路401的节点记作节点N2。

像素电路400通过使晶体管M1变为关闭状态可以保持节点N1的电位。此外,通过使晶体管M2变为关闭状态可以保持节点N2的电位。此外,通过在晶体管M2处于关闭状态的状态下通过晶体管M1对节点N1写入规定的电位,由于通过电容器C1的电容耦合,可以使节点N2的电位对应节点N1的电位变化而发生改变。

在此,作为晶体管M1、晶体管M2中的一方或双方可以使用实施方式1中例示出的使用氧化物半导体的晶体管。由于该晶体管具有极低的关态电流,因此可以长时间地保持节点N1或节点N2的电位。此外,当各节点的电位保持期间较短时(具体而言,帧频为30Hz以上时等)也可以采用使用了硅等半导体的晶体管。

<驱动方法实例>

接着,参照图18B对像素电路400的工作方法的一个例子进行说明。图18B是像素电路400的工作的时序图。注意,这里为了便于说明,不考虑布线电阻等各种电阻、晶体管或布线等的寄生电容及晶体管的阈值电压等的影响。

在图18B所示的工作中,将1个帧期间分为期间T1和期间T2。期间T1是对节点N2写入电位的期间,期间T2是对节点N1写入电位的期间。

〔期间T1〕

在期间T1,对布线G1和布线G2的双方供给使晶体管变为导通状态的电位。此外,对布线S1提供为固定电位的电位V

节点N1通过晶体管M1从布线S1被供给电位V

〔期间T2〕

接着,在期间T2,布线G1被供应使晶体管M1变为导通状态的电位,布线G2被供应使晶体管M2变为关闭状态的电位,布线S1被提供第二数据电位V

节点N1通过晶体管M1被供应第二数据电位V

这里,电位dV基本由电容器C1的电容值及电路401的电容值决定。当电容器C1的电容值充分大于电路401的电容值时,电位dV成为接近第二数据电位V

如上所述,由于像素电路400可以组合两种数据信号生成供应给包括显示元件的电路401的电位,所以可以在像素电路400内进行灰度校正。

像素电路400可以生成超过可对与布线S1及布线S2连接的源极驱动器供给的最大电位的电位。例如,在使用发光元件的情况下,可以进行高动态范围(HDR)显示等。此外,在使用液晶元件的情况下,可以实现过驱动等。

<应用例>

〔使用液晶元件的例子〕

图18C所示的像素电路400LC包括电路401LC。电路401LC包括液晶元件LC及电容器C2。

液晶元件LC的一个电极与节点N2及电容器C2的一个电极连接,另一个电极与被供应电位V

电容器C2用作存储电容器。此外,当不需要时可以省略电容器C2。

由于像素电路400LC可以对液晶元件LC提供高电压,所以例如可以通过过驱动实现高速显示,可以采用驱动电压高的液晶材料等。此外,通过对布线S1或布线S2提供校正信号,可以根据使用温度或液晶元件LC的劣化状态等进行灰度校正。

〔使用发光元件的例子〕

图18D所示的像素电路400EL包括电路401EL。电路401EL包括发光元件EL、晶体管M3及电容器C2。

晶体管M3的栅极与节点N2及电容器C2的一个电极连接,源极和漏极中的一个与被供应电位V

晶体管M3具有控制对发光元件EL供应的电流的功能。电容器C2用作存储电容器。不需要时也可以省略电容器C2。

此外,虽然这里示出发光元件EL的阳极一侧与晶体管M3连接的结构,但是也可以采用阴极一侧与晶体管M3连接的结构。当采用阴极一侧与晶体管M3连接的结构时,可以适当地改变电位V

像素电路400EL可以通过对晶体管M3的栅极施加高电位使大电流流过发光元件EL,所以可以实现HDR显示等。此外,通过对布线S1或布线S2提供校正信号可以对晶体管M3及发光元件EL的电特性偏差进行校正。

此外,不局限于图18C及图18D所示的电路,也可以采用另外附加晶体管或电容器等的结构。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式5)

在本实施方式中,对可以使用本发明的一个方式制造的显示模块进行说明。

图19A所示的显示模块6000在上盖6001与下盖6002之间包括与FPC6005连接的显示装置6006、框架6009、印刷电路板6010及电池6011。

例如,可以将使用本发明的一个方式制造的显示装置用作显示装置6006。通过利用显示装置6006,可以实现功耗极低的显示模块。

上盖6001及下盖6002可以根据显示装置6006的尺寸适当地改变其形状或尺寸。

显示装置6006也可以具有作为触摸面板的功能。

框架6009具有保护显示装置6006的功能、遮断因印刷电路板6010的工作而产生的电磁波的功能以及散热板的功能等。

印刷电路板6010具有电源电路以及用来输出视频信号及时钟信号的信号处理电路、电池控制电路等。

图19B是具备光学触摸传感器的显示模块6000的截面示意图。

显示模块6000包括设置在印刷电路板6010上的发光部6015及受光部6016。此外,由上盖6001与下盖6002围绕的区域设置有一对导光部(导光部6017a、导光部6017b)。

显示装置6006隔着框架6009与印刷电路板6010、电池6011重叠。显示装置6006及框架6009固定在导光部6017a、导光部6017b。

从发光部6015发射的光6018经过导光部6017a、显示装置6006的顶部及导光部6017b到达受光部6016。例如,当光6018被指头或触屏笔等被检测体阻挡时,可以检测触摸操作。

例如,多个发光部6015沿着显示装置6006的相邻的两个边设置。多个受光部6016配置在与发光部6015对置的位置。由此,可以取得触摸操作的位置的信息。

作为发光部6015例如可以使用LED元件等光源,尤其是,优选使用发射红外线的光源。作为受光部6016可以使用接收发光部6015所发射的光且将其转换为电信号的光电元件。优选使用能够接收红外线的光电二极管。

通过使用使光6018透过的导光部6017a及导光部6017b,可以将发光部6015及受光部6016配置在显示装置6006中的下侧,可以抑制外光到达受光部6016而导致触摸传感器的错误工作。尤其优选使用吸收可见光且透过红外线的树脂,由此可以更有效地抑制触摸传感器的错误工作。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式6)

在本实施方式中对能够使用本发明的一个方式的显示装置的电子设备的例子进行说明。

图20A所示的电子设备6500是可以用作智能手机的便携式信息终端设备。

电子设备6500的框体6501中包括显示部6502、电源按钮6503、按钮6504、扬声器6505、麦克风6506、照相机6507及光源6508等。显示部6502具有触摸面板功能。

显示部6502可以使用本发明的一个方式的显示装置。

图20B是包括框体6501的麦克风6506一侧的端部的截面示意图。

框体6501的显示面一侧设置有具有透光性的保护构件6510,被框体6501及保护构件6510包围的空间内设置有显示面板6511、光学构件6512、触摸传感器面板6513、印刷电路板6517、电池6518等。

显示面板6511、光学构件6512及触摸传感器面板6513使用没有图示的粘合层固定到保护构件6510。

在显示部6502外侧的区域中,显示面板6511的一部分被折叠。此外,该被折叠的部分与FPC6515连接。FPC6515安装有IC6516。此外,FPC6515与设置于印刷电路板6517的端子连接。

显示面板6511可以使用本发明的一个方式的柔性显示器面板。由此,可以实现极轻量的电子设备。此外,由于显示面板6511极薄,所以可以在抑制电子设备的厚度的情况下搭载大容量的电池6518。此外,通过折叠显示面板6511的一部分以在像素部的背面设置与FPC6515的连接部,可以实现窄边框的电子设备。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

(实施方式7)

在本实施方式中对包括使用本发明的一个方式制造的显示装置的电子设备进行说明。

以下所例示的电子设备是在显示部中包括本发明的一个方式的显示装置的电子设备,因此是可以实现高清晰的电子设备。此外,可以同时实现高清晰及大屏幕的电子设备。

在本发明的一个方式的电子设备的显示部上例如可以显示具有全高清、4K2K、8K4K、16K8K或更高的分辨率的影像。

作为电子设备,例如除了电视装置、笔记本型个人计算机、显示器装置、数字标牌、弹珠机、游戏机等大型的具有比较大的屏幕的电子设备之外,还可以举出数码相机、数码摄像机、数码相框、移动电话机、便携式游戏机、便携式信息终端、声音再现装置等。

使用了本发明的一个方式的电子设备可以沿着房屋或楼的内壁或外壁、汽车等的内部装饰或外部装饰等的平面或曲面组装。

图21A是安装有取景器8100的照相机8000的外观图。

照相机8000包括框体8001、显示部8002、操作按钮8003、快门按钮8004等。此外,照相机8000安装有可装卸的镜头8006。

在照相机8000中,镜头8006和框体也可以被形成为一体。

照相机8000通过按下快门按钮8004或者触摸用作触摸面板的显示部8002,可以进行成像。

框体8001包括具有电极的嵌入器,除了可以与取景器8100连接以外,还可以与闪光灯装置等连接。

取景器8100包括框体8101、显示部8102以及按钮8103等。

框体8101通过嵌合到照相机8000的嵌入器的嵌入器装到照相机8000。取景器8100可以将从照相机8000接收的图像等显示到显示部8102上。

按钮8103被用作电源按钮等。

本发明的一个方式的显示装置可以用于照相机8000的显示部8002及取景器8100的显示部8102。此外,也可以在照相机8000中内置有取景器。

图21B是头戴显示器8200的外观图。

头戴显示器8200包括安装部8201、透镜8202、主体8203、显示部8204以及电缆8205等。此外,在安装部8201中内置有电池8206。

通过电缆8205,将电力从电池8206供应到主体8203。主体8203具备无线接收器等,能够将所接收的图像信息等显示到显示部8204上。此外,主体8203具有相机,由此可以利用使用者的眼球及眼睑的动作作为输入方法。

此外,也可以对安装部8201的被使用者接触的位置设置多个电极,以检测出根据使用者的眼球的动作而流过电极的电流,由此实现识别使用者的视线的功能。此外,还可以具有根据流过该电极的电流监视使用者的脉搏的功能。安装部8201可以具有温度传感器、压力传感器、加速度传感器等各种传感器,也可以具有将使用者的生物信息显示在显示部8204上的功能或与使用者的头部的动作同步地使显示在显示部8204上的图像变化的功能。

可以将本发明的一个方式的显示装置用于显示部8204。

图21C、图21D及图21E是头戴显示器8300的外观图。头戴显示器8300包括框体8301、显示部8302、带状固定工具8304以及一对透镜8305。

使用者可以通过透镜8305看到显示部8302上的显示。优选的是,弯曲配置显示部8302。因为使用者可以感受高真实感。此外,通过透镜8305分别看到显示在显示部8302的不同区域上的图像,来可以进行利用视差的三维显示等。此外,本发明的一个方式不局限于设置有一个显示部8302的结构,也可以设置两个显示部8302以对使用者的一对眼睛分别配置两个不同的显示部。

可以将本发明的一个方式的显示装置用于显示部8302。因为包括本发明的一个方式的半导体装置的显示装置具有极高的分辨率,所以即使如图21E那样地使用透镜8305放大,也可以不使使用者看到像素而可以显示现实感更高的影像。

图22A至图22G所示的电子设备包括框体9000、显示部9001、扬声器9003、操作键9005(包括电源开关或操作开关)、连接端子9006、传感器9007(该传感器具有测量如下因素的功能:力、位移、位置、速度、加速度、角速度、转速、距离、光、液、磁、温度、化学物质、声音、时间、硬度、电场、电流、电压、电力、辐射线、流量、湿度、倾斜度、振动、气味或红外线)、麦克风9008等。

图22A至图22G所示的电子设备具有各种功能。例如,可以具有如下功能:将各种信息(静态图像、动态图像、文字图像等)显示在显示部上的功能;触摸面板的功能;显示日历、日期或时间等的功能;通过利用各种软件(程序)控制处理的功能;进行无线通信的功能;读出储存在存储介质中的程序或数据来处理的功能;等。注意,电子设备的功能不局限于上述功能,而可以具有各种功能。电子设备可以包括多个显示部。此外,也可以在该电子设备中设置照相机等而使其具有如下功能:拍摄静态图像或动态图像来将所拍摄的图像储存在存储介质(外部存储介质或内置于照相机的存储介质)中的功能;将所拍摄的图像显示在显示部上的功能;等。

下面,详细地说明图22A至图22G所示的电子设备。

图22A是示出电视装置9100的立体图。可以将例如是50英寸以上或100英寸以上的大型显示部9001组装到电视装置9100。

图22B是示出便携式信息终端9101的立体图。便携式信息终端9101例如可以用作智能手机。便携式信息终端9101也可以设置有扬声器9003、连接端子9006、传感器9007等。此外,便携式信息终端9101可以将文字或图像信息显示在其多个面上。图22B示出显示三个图标9050的例子。此外,也可以将由虚线矩形表示的信息9051显示在显示部9001的另一个面上。作为信息9051的一个例子,可以举出提示收到电子邮件、SNS或电话等的信息;电子邮件或SNS等的标题;发送者姓名;日期;时间;电池余量;以及天线接收信号强度等。或者,可以在显示有信息9051的位置上显示图标9050等。

图22C是示出便携式信息终端9102的立体图。便携式信息终端9102具有将信息显示在显示部9001的三个以上的面上的功能。在此,示出信息9052、信息9053、信息9054分别显示于不同的面上的例子。例如,使用者也可以在将便携式信息终端9102放在上衣口袋里的状态下确认显示在能够从便携式信息终端9102的上方观察到的位置上的信息9053。使用者可以确认到该显示而无需从口袋里拿出便携式信息终端9102,由此能够判断例如是否接电话。

图22D是示出手表型便携式信息终端9200的立体图。便携式信息终端9200例如可以用作智能手表。此外,显示部9001的显示面被弯曲,能够在所弯曲的显示面上进行显示。例如,通过与可进行无线通信的耳麦相互通信,便携式信息终端9200可以进行免提通话。此外,便携式信息终端9200包括连接端子9006,可以与其他信息终端进行数据的交换或者进行充电。此外,充电工作也可以利用无线供电进行。

图22E至图22G是示出能够折叠的便携式信息终端9201的立体图。此外,图22E是便携式信息终端9201为展开状态的立体图,图22G是便携式信息终端9201为折叠状态的立体图,并且图22F是便携式信息终端9201为从图22E和图22G中的一个状态变为另一个状态的中途的状态的立体图。便携式信息终端9201在折叠状态下可携带性好,在展开状态下因为具有无缝拼接的较大的显示区域而其显示的一览性优异。便携式信息终端9201所包括的显示部9001由铰链9055所连接的三个框体9000来支撑。例如,可以以1mm以上且150mm以下的曲率半径使显示部9001弯曲。

图23A示出电视装置的一个例子。电视装置7100的显示部7500被组装在框体7101中。在此示出利用支架7103支撑框体7101的结构。

可以通过利用框体7101所具备的操作开关或另外提供的遥控操作机7111进行图23A所示的电视装置7100的操作。此外,也可以将触摸面板应用于显示部7500,通过用手指等触摸显示部7500可以进行电视装置7100的操作。此外,遥控操作机7111也可以除了具备操作按钮以外还具备显示部。

此外,电视装置7100也可以具备电视广播的接收机或用来连接到通信网络的通信设备。

图23B示出笔记型个人计算机7200。笔记型个人计算机7200包括框体7211、键盘7212、指向装置7213、外部连接端口7214等。在框体7211中组装有显示部7500。

图23C及图23D示出数字标牌(Digital Signage)的一个例子。

图23C所示的数字标牌7300包括框体7301、显示部7500及扬声器7303等。此外,还可以包括LED灯、操作键(包括电源开关或操作开关)、连接端子、各种传感器以及麦克风等。

图23D示出设置于圆柱状柱子7401上的数字标牌7400。数字标牌7400包括沿着柱子7401的曲面设置的显示部7500。

显示部7500越大,一次能够提供的信息量越多,并且容易吸引人的注意,由此例如可以提高广告宣传效果。

优选将触摸面板用于显示部7500,使得使用者能够操作。由此,不仅可以用于广告,还可以用于提供路线信息或交通信息、商用设施的指南等使用者需要的信息。

如图23C和图23D所示,数字标牌7300或数字标牌7400优选通过无线通信可以与使用者所携带的智能手机等信息终端设备7311联动。例如,显示在显示部7500上的广告的信息可以显示在信息终端设备7311的屏幕,并且通过操作信息终端设备7311,可以切换显示部7500的显示。

可以在数字标牌7300或数字标牌7400上以信息终端设备7311为操作单元(控制器)执行游戏。由此,不特定多个使用者可以同时参加游戏,享受游戏的乐趣。

本发明的一个方式的显示装置可以应用于图23A至图23D所示的显示部7500。

虽然本实施方式的电子设备采用具有显示部的结构,但是本发明的一个实施方式也可以用于不具有显示部的电子设备。

本实施方式的至少一部分可以与本说明书所记载的其他实施方式适当地组合而实施。

实施例1

在本实施例中,对可用于金属氧化物层114的材料的蚀刻速度进行评价。

在评价中,使用在玻璃衬底上形成金属氧化物膜的样品(sample A1至sampleA4)。

金属氧化物膜通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃,作为形成气体使用氧气体(氧流量比为100%)。在此,制造金属氧化物膜的形成时的电源功率及压力不同的四种样品(sample A1至sampleA4)。

在sample A1中,电源功率为2.5kW(交流),压力为0.3Pa。在sample A2中,电源功率为2.5kW(交流),压力为0.6Pa。在sample A3中,电源功率为4.5kW(交流),压力为0.3Pa。在sample A4中,电源功率为4.5kW(交流),压力为0.6Pa。

以湿蚀刻法进行蚀刻速度的评价。作为蚀刻剂,使用草酸(5%以下)、添加剂(浓度未公开)、水(95%以上)的混合液。蚀刻时的蚀刻剂温度为45℃。根据通过光干涉式膜厚度测定而得到的厚度算出蚀刻速度。注意,在本实施例中示出的蚀刻速度是指金属氧化物膜的厚度方向的蚀刻速度。

表1示出各样品的蚀刻速度(ER)。表1还示出金属氧化物膜的沉积速度(DR)。

[表1]

如表1所示,可知当金属氧化物膜的形成时的电源功率(Power)高时,金属氧化物膜的蚀刻速度变慢。此外,可知当金属氧化物膜的形成时的压力(Pressure)低时,金属氧化物膜的蚀刻速度变慢。可以认为通过提高金属氧化物膜的形成时的电源功率或者通过降低压力,金属氧化物膜的结晶性提高,由此蚀刻速度变慢。此外,可知当金属氧化物膜的形成时的电源功率高时,沉积速度变快。使用不同压力形成的金属氧化物膜在沉积速度上没有明显的差异。

实施例2

在本实施例中,制造相当于图1A至图1C所示的晶体管100的样品(sample B1至sample B4),对截面形状进行评价。

在评价中,使用在玻璃衬底上形成绝缘层、金属氧化物层及导电层的样品。

<样品的制造>

首先,在玻璃衬底上形成厚度为150nm的绝缘层。作为绝缘层,通过等离子体CVD法形成厚度大约为5nm的第一氧氮化硅膜、厚度大约为140nm的第二氧氮化硅膜及厚度大约为5nm的第三氧氮化硅膜。

第一氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为24sccm、18000sccm;压力为200Pa;沉积功率为130W;以及衬底温度为350℃。

第二氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为200sccm、4000sccm;压力为300Pa;沉积功率为750W;以及衬底温度为350℃。

第三氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为20sccm、3000sccm;压力为40Pa;沉积功率为500W;以及衬底温度为350℃。

接着,通过溅射法在绝缘层上形成厚度大约为20nm的金属氧化物膜。金属氧化物膜通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃,作为形成气体使用氧气体(氧流量比为100%)。在此,制造金属氧化物膜的形成时的电源功率及压力不同的四种样品(sample B1至sample B4)。

在sample B1中,电源功率为2.5kW(交流),压力为0.3Pa。在sample B2中,电源功率为2.5kW(交流),压力为0.6Pa。在sample B3中,电源功率为4.5kW(交流),压力为0.3Pa。在sample B4中,电源功率为4.5kW(交流),压力为0.6Pa。

接着,在含氮的气氛下以350℃进行1小时的加热处理。

接着,在金属氧化物膜上形成导电膜。作为导电膜,通过溅射法形成厚度大约为100nm的钼膜。

接着,在导电膜上形成抗蚀剂图案。

接着,以抗蚀剂图案为掩模蚀刻导电膜,得到导电层。作为该蚀刻使用干蚀刻法,作为蚀刻气体使用SF

接着,蚀刻金属氧化物膜,得到金属氧化物层。作为该蚀刻使用湿蚀刻法。关于蚀刻剂可以参照实施例1的记载,所以省略详细的说明。在sample B1至sample B4中,蚀刻处理时间都为75秒。

<样品的截面观察>

接着,利用聚焦离子束(FIB:Focused Ion Beam)对sample B1至sample B4进行薄片化加工,利用扫描透射电子显微法(STEM:Scanning Transmission ElectronMicroscopy)观察截面。

图24示出sample B1至sample B4的截面STEM图像。图24是倍率为10万倍的透射电子图像(TE图像),纵方向表示金属氧化物层的形成时的电源功率(Power),横方向表示金属氧化物层的形成时的压力(Pressure)。在图24中,Glass表示玻璃衬底,SiON表示绝缘层,IGZO表示金属氧化物层,Mo表示导电层,Pt表示用作截面观察用抗静电膜的铂覆膜,C表示用作保护膜的碳覆膜。此外,还示出导电层(Mo)的端部与金属氧化物层(IGZO)的端部的位置之差的宽度L2的值。

如图24所示,可知在任一样品中,金属氧化物层(IGZO)的端部位于导电层(Mo)的端部的内侧。此外,可知当金属氧化物膜的形成时的电源功率高时,宽度L2变小。可知当金属氧化物膜的形成时的压力低时,宽度L2变小。此外,可知实施例1所示的金属氧化物膜的蚀刻速度与宽度L2几乎呈现线性关系。

如上所述,可知可以通过改变金属氧化物的形成条件控制宽度L2。

实施例3

在本实施例中,制造相当于图5A至图5C所示的晶体管100A的样品(sample C1至sample C3),对电特性及截面形状进行评价。

<样品的制造>

作为所制造的晶体管的结构,可以援用实施方式1所例示的晶体管100A。

首先,利用溅射法在玻璃衬底上形成厚度大约为100nm的钨膜,对其进行加工得到第一栅电极。接着,作为第一栅极绝缘层,利用等离子体CVD法形成厚度大约为240nm的第一氮化硅膜、厚度大约为60nm的第二氮化硅膜及厚度大约为3nm的氧氮化硅膜的叠层。

第一氮化硅膜在如下条件下形成:硅烷气体、氮气体、氨气体的流量分别为290sccm、2000sccm、2000sccm;压力为200Pa;沉积功率为3000W;以及衬底温度为350℃。

第二氮化硅膜在如下条件下形成:硅烷气体、氮气体、氨气体的流量分别为200sccm、2000sccm、100sccm;压力为100Pa;沉积功率为2000W;以及衬底温度为350℃。

氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为20sccm、3000sccm;压力为40Pa;沉积功率为3000W;以及衬底温度为350℃。

接着,在第一栅极绝缘层上形成厚度为40nm的金属氧化物膜,对其进行加工得到半导体层。金属氧化物膜通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃。作为形成气体使用氧气体及氩气体的混合气体,氧流量比为50%。此外,电源功率为2.5kW(交流),压力为0.6Pa。

在形成半导体层之后,在氮气体气氛下以350℃进行1小时的加热处理,然后在氮气体和氧气体的混合气氛下以350℃进行1小时的加热处理。

接着,作为第二栅极绝缘层,通过等离子体CVD法形成厚度大约为5nm的第一氧氮化硅膜、厚度大约为140nm的第二氧氮化硅膜及厚度大约为5nm的第三氧氮化硅膜。

第一氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为24sccm、18000sccm;压力为200Pa;沉积功率为130W;以及衬底温度为350℃。

第二氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为200sccm、4000sccm;压力为300Pa;沉积功率为750W;以及衬底温度为350℃。

第三氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为20sccm、3000sccm;压力为40Pa;沉积功率为500W;以及衬底温度为350℃。

接着,通过溅射法在第二栅极绝缘层上形成金属氧化物膜。金属氧化物膜通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃。作为形成气体使用氧气体(氧流量比为100%)。此外,电源功率为4.5kW(交流),压力为0.3Pa。在此,制造金属氧化物膜的厚度不同的三种样品(sample C1至sample C3)。

在sample C1中,金属氧化物膜的厚度为20nm。在sample C2中,金属氧化物膜的厚度为30nm。在sample C3中,金属氧化物膜的厚度为40nm。

然后,在含氮的气氛下以350℃进行1小时的加热处理。

接着,作为导电膜,在金属氧化物膜上通过溅射法形成厚度大约为100nm的钼膜。

接着,在导电膜上形成抗蚀剂图案。

接着,以抗蚀剂图案为掩模蚀刻导电膜,得到导电层。作为该蚀刻使用干蚀刻法,作为蚀刻气体使用SF

接着,蚀刻金属氧化物膜,得到金属氧化物层。作为该蚀刻使用湿蚀刻法。关于蚀刻剂可以参照实施例1的记载,所以省略详细的说明。在sample C1至sample C3中,蚀刻处理时间都为75秒。

接着,以导电层为掩模进行作为杂质元素的硼的添加处理。杂质的添加使用等离子体离子掺杂装置。作为用来供应硼的气体使用B

接着,作为覆盖晶体管的保护绝缘层,利用等离子体CVD法形成厚度大约为300nm的氧氮化硅膜。

保护绝缘层在如下条件下形成:硅烷气体、氮气体的流量分别为290sccm、4000sccm;压力为133Pa;沉积功率为1000W;以及衬底温度为350℃。

接着,对保护绝缘层及第二栅极绝缘层部分地进行蚀刻来形成开口,通过溅射法形成钼膜,然后对其进行加工得到源电极及漏电极。然后,作为平坦化层形成厚度大约为1.5μm的丙烯酸树脂膜,在氮气氛下以250℃的温度进行1小时的加热处理。

通过上述步骤,得到包括形成在玻璃衬底上的晶体管的sample C1至sample C3。

<样品的截面观察>

接着,利用聚焦离子束对sample C1至sample C3进行薄片化加工,利用扫描透射电子显微法观察截面。

<晶体管的Id-Vg特性>

接着,对上述制造的晶体管的Id-Vg特性进行测定。

在晶体管的Id-Vg特性的测定中,施加到栅电极的电压(以下也称为栅极电压(Vg))从-15V每隔0.25V变化到+20V。此外,将施加到源电极的电压(以下也称为源极电压(Vs))设定为0V(comm),将施加到漏电极的电压(以下也称为漏极电压(Vd))设定为0.1V和10V。

<晶体管的可靠性>

接着,使用上述晶体管,作为可靠性评价进行栅极偏置应力测试(GBT:Gate BiasStress Test)。

在栅极偏置应力测试(GBT)中,作为评价晶体管的可靠性的指标之一,保持对栅极施加电场的状态而对晶体管的特性变动进行评价。在栅极偏置应力测试(GBT)中,相对于源极电位及漏极电位,对栅极施加正电位的状态下在高温下保持的测试称为PBTS(PositiveBias Temperature Stress)测试,对栅极施加负电位的状态下在高温下保持的测试称为NBTS(Negative Bias Temperature Stress)测试。此外,将在照射白色LED光等的光的状态下进行的PBTS测试及NBTS测试分别称为PBTIS(Positive Bias TemperatureIllumination Stress)测试及NBTIS(Negative Bias Temperature IlluminationStress)测试。

尤其是,在使用氧化物半导体的n型晶体管中,使晶体管开启状态(流过电流的状态)时对栅极施加正电位,因此PBTS测试的阈值电压的变动量为着眼于晶体管的可靠性指标的很重要的因素之一。

在本实施例中,示出PBTS测试及NBTIS测试。在PBTS测试及NBTIS测试中,将形成有晶体管的衬底保持为60℃且对晶体管的源极和漏极施加0V的电压,对栅极施加20V或-20V的电压,保持该状态1小时。作为NBTIS测试中的光照射,使用大约为10000lx的白色LED光。

图25示出sample C1中的晶体管的Id-Vg特性以及截面STEM图像。图26示出sampleC2中的晶体管的Id-Vg特性以及截面STEM图像。图27示出sample C3中的晶体管的Id-Vg特性以及截面STEM图像。在图25至图27中,纵方向表示晶体管的沟道长度不同的条件下的Id-Vg特性,其中示出沟道长度为2μm、3μm且沟道宽度为50μm的两种晶体管。在图25至图27的Id-Vg特性中,横轴表示栅极电压(Vg),纵轴表示漏极电流(Id)。作为各样品,分别测量10个晶体管的Id-Vg特性,图25至图27中重叠地示出10个晶体管的Id-Vg特性结果。此外,图25至图27的最下面的图示出截面STEM图像。在STEM图像中,SiN表示氮化硅层,SiON表示氧氮化硅层,IGZO表示金属氧化物层,Mo表示导电层。此外,还示出导电层(Mo)的端部与金属氧化物层(IGZO)的端部的位置之差的宽度L2的值。

如图25至图27所示,当金属氧化物层变厚时,宽度L2变小。也就是说,可知可以通过改变金属氧化物的厚度控制宽度L2。

如图25至图27所示,可知在任一样品中都可以得到良好的电特性。

图28示出sample C1至sample C3的PBTS测试及NBTIS测试前后的阈值电压的变动量(ΔVth)。在图28中,横轴表示金属氧化物层的厚度,纵轴表示阈值电压的变动量(ΔVth)。

如图28所示,可知在任一样品中阈值电压的变动量(ΔVth)都小而具有良好的可靠性。另外,厚度不同的金属氧化物层之间没有观察到阈值电压的变动量(ΔVth)的差异。

实施例4

在本实施例中,对金属氧化物膜的电阻进行评价。

在评价中,使用在玻璃衬底上形成金属氧化物膜的样品(sample D)。图29示出sample D的截面结构。

首先,在玻璃衬底200上形成厚度为100nm的金属氧化物膜214。金属氧化物膜214通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃。作为形成气体使用氧气体(氧流量比为100%)。此外,电源功率为4.5kW(交流),压力为0.3Pa。

然后,在含氮的气氛下以350℃进行1小时的加热处理。

接着,在金属氧化物膜214上形成导电膜212。作为导电膜212,通过溅射法形成厚度大约为50nm的钼膜。

接着,在导电膜212上形成绝缘膜218。作为绝缘膜218,利用等离子体CVD法形成厚度大约为300nm的氧氮化硅膜。绝缘膜218在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为290sccm、4000sccm;压力为133Pa;沉积功率为1000W;以及衬底温度为350℃。

接着,利用干蚀刻法去除绝缘膜218及导电膜212。在蚀刻中,使用SF

通过上述步骤,得到sample D。

<电阻测定>

在本实施例中,对金属氧化物膜214的厚度方向的电阻进行评价。具体而言,测定金属氧化物膜214的厚度及电阻,然后通过部分蚀刻去除金属氧化物膜214的表面一侧而减薄厚度,再次测定厚度及电阻,反复进行上述步骤。

图30示出金属氧化物膜214的薄层电阻。在图30中,横轴表示金属氧化物膜214的膜减薄量,纵轴表示薄层电阻。

如图30所示,可知从金属氧化物膜214的表面到80nm左右的深度处的薄层电阻较低,为1×10

实施例5

在本实施例中,制造相当于图1A至图1C所示的晶体管100的样品(sample E1至sample E4),对截面形状进行评价。在此,相当于保护绝缘层的绝缘层118的绝缘层的膜种类、形成条件彼此不同。

在评价中,使用在玻璃衬底上形成绝缘层、金属氧化物层、导电层及保护绝缘层的样品。

<样品的制造>

首先,在玻璃衬底上形成厚度为150nm的绝缘层。作为绝缘层,通过等离子体CVD法形成厚度大约为5nm的第一氧氮化硅膜、厚度大约为140nm的第二氧氮化硅膜及厚度大约为5nm的第三氧氮化硅膜。

第一氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为24sccm、18000sccm;压力为200Pa;沉积功率为130W;以及衬底温度为350℃。

第二氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为200sccm、4000sccm;压力为300Pa;沉积功率为750W;以及衬底温度为350℃。

第三氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为20sccm、3000sccm;压力为40Pa;沉积功率为500W;以及衬底温度为350℃。

接着,通过溅射法在绝缘层上形成厚度大约为20nm的金属氧化物膜。金属氧化物膜通过使用In-Ga-Zn氧化物靶材(In:Ga:Zn=1:1:1[原子数比])的溅射法形成。形成时的衬底温度为100℃,作为形成气体使用氧气体(氧流量比为100%)。电源功率为4.5kW(交流),压力为0.3Pa。

接着,在含氮的气氛下以350℃进行1小时的加热处理。

接着,在金属氧化物膜上形成导电膜。作为导电膜,通过溅射法形成厚度大约为100nm的钼膜。

接着,在导电膜上形成抗蚀剂图案。

接着,以抗蚀剂图案为掩模蚀刻导电膜,得到导电层。作为该蚀刻使用干蚀刻法,作为蚀刻气体使用SF

接着,蚀刻金属氧化物膜,得到金属氧化物层。作为该蚀刻使用湿蚀刻法。关于蚀刻剂可以参照实施例1的记载,所以省略详细的说明。在sample E1至sample E4中,蚀刻处理时间都为75秒。

接着,作为保护绝缘层,利用等离子体CVD法形成厚度大约为300nm的绝缘膜。在此,制造保护绝缘层的膜种类及形成条件不同的四种样品(sample E1至sample E4)。

在sample E1中,作为保护绝缘层形成氧氮化硅膜。氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为290sccm、4000sccm;压力为133Pa;沉积功率为1000W;以及衬底温度为350℃。

在sample E2中,作为保护绝缘层形成氧氮化硅膜。氧氮化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体的流量分别为150sccm、1000sccm;压力为200Pa;沉积功率为2000W;以及衬底温度为350℃。

在sample E3中,作为保护绝缘层形成氮氧化硅膜。氮氧化硅膜在如下条件下形成:硅烷气体、一氧化二氮气体、氮气体、氨气体的流量分别为150sccm、1000sccm、5000sccm、100sccm;压力为200Pa;沉积功率为2000W;以及衬底温度为350℃。

在sample E4中,作为保护绝缘层形成氮化硅膜。氮化硅膜在如下条件下形成:硅烷气体、氮气体、氨气体的流量分别为150sccm、5000sccm、100sccm;压力为200Pa;沉积功率为2000W;以及衬底温度为350℃。

通过上述步骤,得到sample E1至sample E4。

<样品的截面观察>

接着,利用聚焦离子束对sample E1至sample E4进行薄片化加工,利用扫描透射电子显微法观察截面。

图31示出sample E1至sample E4的截面STEM图像。图31是倍率为10万倍的透射电子图像(TE图像)。在图31中,Glass表示玻璃衬底,SiON1表示绝缘层,Mo表示导电层,IGZO表示金属氧化物层。此外,作为保护绝缘层,SiON2表示氧氮化硅膜,SiNO表示氮氧化硅膜,SiN表示氮化硅膜。

在图31中,在导电层(Mo)与金属氧化物层(IGZO)之间观察到的淡色区域表示空隙。在作为保护绝缘层使用氧氮化硅的sample E1和sample E2中,与sample E1相比,sample E2中的空隙较小且导电层(Mo)与金属氧化物层(IGZO)之间形成有保护绝缘层(SiON2)。可知可以通过改变保护绝缘层的形成条件来控制导电层(Mo)与金属氧化物层(IGZO)之间的空隙的大小。

与sample E1相比,作为保护绝缘层使用氮氧化硅的sample E3中的空隙较小。可知可以通过改变保护绝缘层的膜种类来控制导电层(Mo)与金属氧化物层(IGZO)之间的空隙的大小。

在作为保护绝缘层使用氮化硅的sample E4中,保护绝缘层中观察到空洞(图31中的箭头)。

[符号说明]

C1:电容器、C2:电容器、DL_1:数据线、G1:布线、G2:布线、GL_1:栅极线、M1:晶体管、M2:晶体管、M3:晶体管、N1:节点、N2:节点、P1:区域、P2:区域、S1:布线、S2:布线、T1:期间、T2:期间、100:晶体管、100A:晶体管、100B:晶体管、100C:晶体管、102:衬底、103:绝缘层、103a:绝缘层、103b:绝缘层、103c:绝缘层、103d:绝缘层、103i:区域、106:导电层、108:半导体层、108C:区域、108f:金属氧化物膜、108L:区域、108N:区域、110:绝缘层、110a:绝缘层、110b:绝缘层、110c:绝缘层、110i:区域、112:导电层、112f:导电膜、114:金属氧化物层、114f:金属氧化物膜、115:抗蚀剂掩模、116:绝缘层、118:绝缘层、120a:导电层、120b:导电层、130:空隙、140:杂质元素、141a:开口、141b:开口、142:开口、150:绝缘区域、200:玻璃衬底、212:导电膜、214:金属氧化物膜、218:绝缘膜、400:像素电路、400EL:像素电路、400LC:像素电、401:电路、401EL:电路、401LC:电路、501:像素电路、502:像素部、504:驱动电路部、504a:栅极驱动器、504b:源极驱动器、506:保护电路、507:端子部、550:晶体管、552:晶体管、554:晶体管、560:电容器、562:电容器、570:液晶元件、572:发光元件、700:显示装置、700A:显示装置、700B:显示装置、701:衬底、702:像素部、704:源极驱动电路部、705:衬底、706:栅极驱动电路部、708:FPC端子部、710:信号线、711:布线部、712:密封剂、716:FPC、717:IC、721:源极驱动器IC、722:栅极驱动电路部、723:FPC、724:印刷电路板、730:绝缘膜、732:密封膜、734:绝缘膜、736:着色膜、738:遮光膜、740:保护层、741:保护层、742:粘合层、743:树脂、744:绝缘层、745:支撑衬底、746:树脂层、750:晶体管、752:晶体管、760:布线、770:平坦化绝缘膜、772:导电层、773:绝缘层、774:导电层、775:液晶元件、776:液晶层、778:间隔物、780:各向异性导电膜、782:发光元件、786:EL层、788:导电膜、790:电容器、6000:显示模块、6001:上盖、6002:下盖、6005:FPC、6006:显示装置、6009:框架、6010:印刷电路板、6011:电池、6015:发光部、6016:受光部、6017a:导光部、6017b:导光部、6018:光、6500:电子设备、6501:框体、6502:显示部、6503:电源按钮、6504:按钮、6505:扬声器、6506:麦克风、6507:照相机、6508:光源、6510:保护构件、6511:显示面板、6512:光学构件、6513:触摸传感器面板、6515:FPC、6516:IC、6517:印刷电路板、6518:电池、7100:电视装置、7101:框体、7103:支架、7111:遥控操作机、7200:笔记型个人计算机、7211:框体、7212:键盘、7213:指向装置、7214:外部连接端口、7300:数字标牌、7301:框体、7303:扬声器、7311:信息终端设备、7400:数字标牌、7401:柱子、7500:显示部、8000:照相机、8001:框体、8002:显示部、8003:操作按钮、8004:快门按钮、8006:镜头、8100:取景器、8101:框体、8102:显示部、8103:按钮、8200:头戴显示器、8201:安装部、8202:透镜、8203:主体、8204:显示部、8205:电缆、8206:电池、8300:头戴显示器、8301:框体、8302:显示部、8304:固定工具、8305:透镜、9000:框体、9001:显示部、9003:扬声器、9005:操作键、9006:连接端子、9007:传感器、9008:麦克风、9050:图标、9051:信息、9052:信息、9053:信息、9054:信息、9055:铰链、9100:电视装置、9101:便携式信息终端、9102:便携式信息终端、9200:便携式信息终端、9201:便携式信息终端

- 晶体、结晶性氧化物半导体、包含结晶性氧化物半导体的半导体膜、包含晶体和/或半导体膜的半导体装置以及包含半导体装置的系统

- 半导体光发射装置的制造方法、半导体光发射装置、半导体装置的制造方法、半导体装置、一种装置的制造方法、以及一种装置