基板处理装置和基板处理装置的清洗方法

文献发布时间:2023-06-19 11:27:38

技术领域

本公开涉及一种基板处理装置和基板处理装置的清洗方法。

背景技术

存在如下一种基板处理:在半导体装置的制造工序中,一边使作为被处理基板的半导体晶圆(下面简称为“晶圆”)旋转,一边向该晶圆的周缘部供给药液等处理液,由此去除该周缘部的不需要的膜或者污染物质。作为进行这样的基板处理的基板处理装置,已知一种具备用于覆盖晶圆的上表面的盖构件的装置(参照专利文献1)。盖构件对在晶圆的周缘部附近流动的气流进行整流并使流速增大,来防止从晶圆飞散出的处理液再次附着于晶圆的上表面。另一方面,有时从晶圆飞散出且雾化了的处理液附着于盖构件的表面。

现有技术文献

专利文献

专利文献1:日本特开2015-216224号公报

发明内容

发明要解决的问题

本公开提供一种能够通过清洗液高效地清洗盖构件并且能够使被清洗液浸湿了的盖构件迅速干燥的技术。

用于解决问题的方案

基板处理装置的一个实施方式具备:基板保持部,其保持基板;旋转驱动部,其使所述基板保持部旋转;盖构件,其用于覆盖被所述基板保持部保持的基板的上表面;升降部,其使所述盖构件进行升降;清洗液供给部,其向被所述盖构件覆盖了的所述基板的上表面供给清洗液;以及控制部,其控制所述基板处理装置来执行以下工序:清洗工序,在将从由所述基板保持部保持的所述基板的上表面起至所述盖构件的下表面为止的上下方向距离设为第一距离的状态下,一边通过所述旋转驱动部使所述基板旋转,一边从所述清洗液供给部向所述基板的上表面供给所述清洗液,由此通过充满所述基板的上表面与所述盖构件的下表面之间的空间的所述清洗液来至少清洗所述盖构件的下表面;以及干燥工序,在所述清洗工序之后,在将所述上下方向距离设为比所述第一距离大的第二距离的状态下,停止从所述清洗液供给部供给所述清洗液,并通过所述旋转驱动部使所述基板旋转,由此至少使所述盖构件的下表面干燥。

发明的效果

根据本公开,能够通过清洗液高效地清洗盖构件,并且能够使被清洗液浸湿了的盖构件迅速干燥。

附图说明

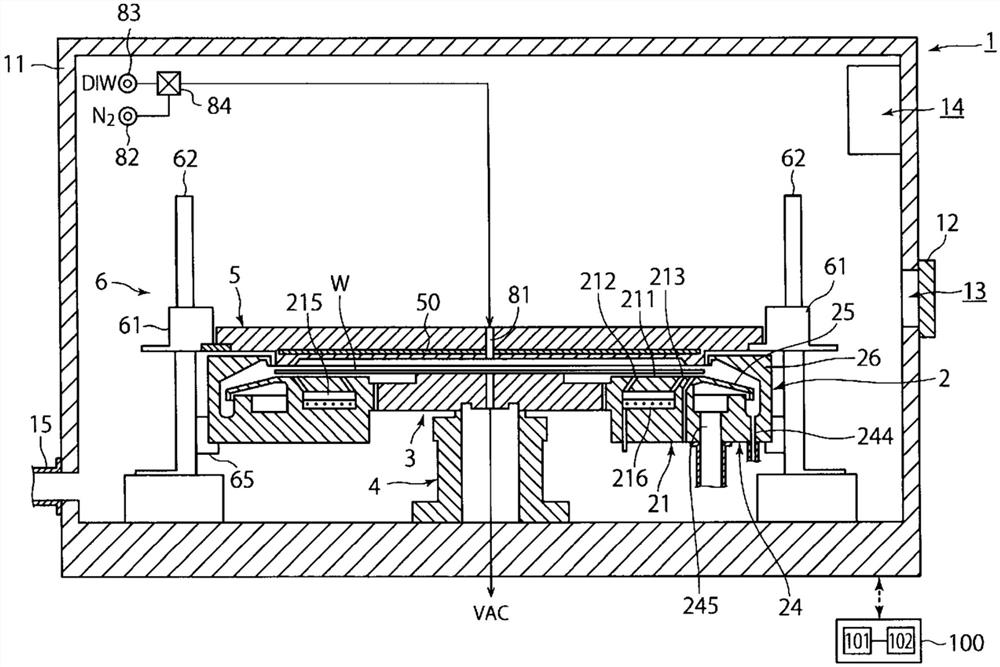

图1是一个实施方式所涉及的基板处理装置的纵剖侧视图。

图2是示出图1所示的基板处理装置的盖构件、其升降机构以及处理流体供给部的俯视图。

图3是将图1的右侧的晶圆的外周缘附近区域放大并详细地示出的截面图。

图4A是对一个实施方式中的处理液喷嘴和清洗喷嘴进行说明的半径方向截面图。

图4B是图4A所示的处理液喷嘴的截面图。

图5A是用于说明一个实施方式中的清洗处理的一个工序的示意图。

图5B是用于说明一个实施方式中的清洗处理的其它工序的示意图。

具体实施方式

参照附图对基板处理装置1的一个实施方式进行说明。

一个实施方式所涉及的基板处理装置1形成为:能够向晶圆W的周缘部供给药液,来去除形成于该晶圆W的周缘部的不需要的膜,该晶圆W是形成半导体装置的圆形基板。

如图1和图2所示,基板处理装置1具备:晶圆保持部3,其将晶圆W以水平姿势且能够绕铅垂轴旋转的方式保持;杯体2,其包围被晶圆保持部3保持的晶圆W的周围,接收从晶圆W飞散出的处理液;圆板形状的盖构件5,其用于覆盖被晶圆保持部3保持的晶圆W的整个上表面;升降机构(移动机构)6,其使盖构件5进行升降;以及处理流体供给部7(仅在图2中示出),其向被晶圆保持部3保持的晶圆W供给处理流体。

作为上述的基板处理装置1的构成构件的杯体2、晶圆保持部3、盖构件5等被收容于一个壳体11内。在壳体11的顶部附近设置有用于从外部取入清洁空气的清洁空气导入单元14。在壳体11的底面附近设置有用于将壳体11内的气氛气体排出的排气口15。因而,在壳体11内形成从壳体11的上部向下部流动的清洁空气的下降流。在壳体11的一个侧壁设置有通过闸门12进行开闭的搬入搬出口13。设置于壳体11的外部的未图示的晶圆搬送机构的搬送臂能够在保持着晶圆W的状态下通过搬入搬出口13。晶圆保持部3构成为直径比晶圆W的直径小的圆板形状的真空吸盘,其上表面为晶圆吸附面。例如能够通过具备电动马达的旋转驱动部4(详情未图示)使晶圆保持部3以期望的速度旋转。

如图1和图3所示,杯体2以包围晶圆保持部3的外周的方式设置,是有底圆环形状的构件。杯体2具有以下作用:接住在被供给至晶圆W之后向晶圆W的外侧方向飞散的药液来进行回收,并排出至外部。

在被晶圆保持部3保持的晶圆W的下表面同杯体2的内周侧部分21的与晶圆W的下表面相向的上表面211之间,形成有小的(例如上下方向长2mm~3mm左右的)间隙。在上表面211开设有两个气体喷出口212、213。这两个气体喷出口212、213沿彼此同心的大直径圆和小直径圆连续地或间歇性地延伸。从气体喷出口212、213以朝向半径方向外侧且斜上方的方式向晶圆W的下表面喷出被加热后的N

从形成在杯体2的内周侧部分21内的一个或多个(图中仅示出一个)气体导入管线214向圆环状的气体扩散空间215供给N

在杯体2的外周侧部分24连接有排液通路244及排气通路245。环状的引导板25从杯体2的内周侧部分21的外周部(晶圆W的周缘的下方的位置)向半径方向的外侧延伸。在基板处理装置1进行通常运转时,始终经由排气通路245对杯体2的内部空间进行抽吸。在杯体2的外周侧部分24的外周部设置有外周壁26。外周壁26通过其内周面接住从晶圆W向外侧飞散的流体(液滴、气体以及它们的混合物等)并向下方引导。外周壁26具有:内侧的流体接受面261,其相对于水平面呈25度~30度的角度,以随着去向半径方向的外侧而变低的方式倾斜;以及返还部262,其从流体接受面261的上端部附近向下方延伸。在引导板25的上表面252与流体接受面261之间形成排气流路27,在排气流路27中流动包括气体(空气,N

盖构件5是在执行晶圆W的液处理时位于与被晶圆保持部3保持的晶圆W的上表面接近且相向的处理位置(图1、图3所示的位置)的圆板形状的构件。盖构件5的直径大于晶圆W的直径。在盖构件5的中央部设置有流体喷嘴81,该流体喷嘴81向盖构件5的下表面与被晶圆保持部3保持的晶圆W的上表面之间的空间供给流体。流体喷嘴81与N

此外,也可以是,在盖构件5分别设置仅供给N

在盖构件5设置有加热器50。优选的是,该加热器50以至少能够将盖构件5的整个下表面(特别是与晶圆W相向的区域)均匀地加热的方式设置。加热器50例如包括通过通电来发热的电阻发热加热器。

如果在盖构件5位于处理位置并且经由排气通路245对杯体2的内部进行抽吸时从流体喷嘴81喷出N

在盖构件5的周缘部的下表面设置有与杯体2的上表面紧密接触的环状的密封构件(唇形密封件)59。通过设置密封构件59,来使上述的N

在作为俯视图的图2中示出了在晶圆保持部3保持有晶圆W并且盖构件5位于处理位置时的状态。在图2中,以点划线表示被盖构件5覆盖而被隐藏的晶圆W的外周端(边缘)We。

如图1和图2所示,使盖构件5进行升降的升降机构6具有:多个(本例中为4个)滑块61,其安装于用于支承盖构件5的支承体58;以及引导支柱62,其贯通各滑块61并沿铅垂方向延伸。各滑块61与气缸马达(未图示)连接。通过驱动该气缸马达,能够使滑块61沿引导支柱62上下移动,由此使盖构件5进行升降。杯体2被构成杯升降机构(详情未图示)的一部分的升降机65支承。当在图1所示的状态下使升降机65下降时,杯体2下降,能够在晶圆搬送机构的搬送臂(未图示)与晶圆保持部3之间进行晶圆W的交接。

接着,参照图2、图4A和图4B对处理流体供给部7进行说明。特别地,如图2所示,处理流体供给部7由处理流体供给部7A和处理流体供给部7B构成。此外,在图1的截面中未出现处理流体供给部7A、7B。

处理流体供给部7A具有喷出SC-1液的药液喷嘴(处理液喷嘴)71、喷出冲洗液(本例中为DIW(纯水))的冲洗喷嘴72以及喷出干燥用气体(本例中为N

如图4B中的箭头A所示,各喷嘴(71~73)朝向斜下方并且以箭头A所示的喷出方向具有晶圆的旋转方向Rw上的成分的方式喷出处理流体。从未图示的处理流体供给机构向各喷嘴(71~73)供给上述的处理流体。关于上述的点,处理流体供给部7B的喷嘴74~76也是同样的。处理流体供给机构能够构成为具备处理流体供给源(贮存处理流体的罐或者供给处理流体的工厂供给设备)以及开闭阀、流量计、流量控制阀等流量控制设备等。处理流体供给机构的结构是公知的,省略详细说明。

如图4A所示,在处理流体供给部7A的喷嘴支架700A设置有清洗液喷嘴91~93,该清洗液喷嘴91~93分别向各喷嘴(71~73)喷出用于清洗各喷嘴(71~73)的清洗液(例如DIW)。优选的是,在各清洗液喷嘴(91~93)设置用于变更各清洗液喷嘴(91~93)的朝向的角度调节机构90A。在该情况下,优选的是,角度调节机构90A能够使从各清洗液喷嘴(91~93)喷出的清洗液的朝向在从水平方向(盖构件5的半径方向内侧的方向)起至能够使清洗液直接冲击各喷嘴(71~73)的下端部的斜下方向的范围内变更。也可以是,在各清洗液喷嘴(91~93)设置朝向不同的多个喷出口,来替代设置角度调节机构90A。

清洗液喷嘴91~93与DIW(清洗液)供给源901及N

此外,也可以是,分别设置仅喷出清洗液的清洗液喷嘴和仅供给N

在处理流体供给部7B的喷嘴支架700B也设置有与清洗液喷嘴91~93具有同样的结构和功能的清洗液喷嘴94~96。

关于喷嘴支架700A、700B,能够通过线性致动器701A、701B沿晶圆W的半径方向进行位置调节。

如图2和图4A所示,处理流体供给部7A的喷嘴71~73、91~93被收容在形成于盖构件5的切除部56A内。切除部56A也可以从盖构件5的外周缘向半径方向内侧延伸。在该情况下,在使盖构件5位于处理位置时,仅通过使喷嘴71~73沿水平方向滑动就能够使喷嘴71~73位于处理位置。切除部56A也可以是设置于从盖构件5的外周缘向半径方向内侧分离的位置的贯通孔。在该情况下,在使盖构件5位于处理位置时,使处理流体供给部7A整体上升后前进,之后下降,由此能够使喷嘴71~73位于处理位置。

处理流体供给部7B的喷嘴74~76、94~96被收容在形成于盖构件5的切除部56B内。虽然省略了切除部56B和喷嘴74~76、94~96的详细图示,但切除部56B以及喷嘴74~76、94~96能够与切除部56A以及喷嘴71~73、91~93同样地构成。在切除部56A内配置供给碱性药液的药液喷嘴71,在切除部56B内配置供给酸性药液的药液喷嘴74,由此防止碱与酸发生反应。

如图1中概要性地表示的那样,基板处理装置1具有统一控制其整体动作的控制器(控制部)100。控制器100控制基板处理装置1的所有功能部件(例如旋转驱动部4、升降机构6、晶圆保持部3、各种处理流体供给机构等)的动作。控制器100例如能够通过作为硬件的通用计算机、以及作为软件的用于使该计算机进行动作的程序(装置控制程序和处理制程等)来实现。软件保存在以固定的方式设置于计算机的硬盘驱动器等存储介质中,或者保存在CDROM、DVD、闪存等以可装卸的方式设置于计算机的存储介质中。这样的存储介质在图1中用附图标记101表示。处理器102根据需要,基于来自未图示的用户接口的指示等,从存储介质101中调用规定的处理制程并执行,由此,在控制器100的控制下,基板处理装置1的各功能部件进行动作来进行规定的处理。

接着,对使用上述基板处理装置1进行的公知的标准的液处理动作的一例进行说明。该动作在上述控制器100的控制下进行。

[晶圆搬入]

首先,通过升降机构6使盖构件5位于退避位置(相比于图1更靠上方的位置),并且通过杯升降机构的升降机65使杯体2下降。接下来,打开壳体11的闸门12来使外部的晶圆搬送机构的搬送臂(未图示)进入壳体11内,使被搬送臂保持的晶圆W位于晶圆保持部3的正上方。接下来,使搬送臂下降至比晶圆保持部3的上表面低的位置,将晶圆W载置于晶圆保持部3的上表面。接下来,通过晶圆保持部3来吸附晶圆。之后,使空的搬送臂从壳体11内退出。接下来,使杯体2上升并回到图1所示的位置,并且使盖构件5下降至图1所示的处理位置。通过上面的过程,晶圆的搬入完成,成为图1所示的状态。

[第一药液处理]

接着,对晶圆进行第一药液处理。使晶圆W旋转,另外,从杯体2的气体喷出口212、213喷出N

[第一冲洗处理]

进行了规定时间的药液处理之后,停止从药液喷嘴71喷出药液,从处理流体供给部7A的冲洗喷嘴72向晶圆W的周缘部供给冲洗液(DIW)来进行冲洗处理。通过该冲洗处理来冲走残存于晶圆W的上下表面的药液以及反应生成物等。

[第二药液处理]

接着,对晶圆W进行第二药液处理,该第二药液处理是用于去除在第一药液处理中未能去除的不需要的物质的处理。与第一药液处理同样地,使晶圆W旋转并且将晶圆W进行加热,从处理流体供给部7B的药液喷嘴74向晶圆W的上表面的周缘部供给药液(HF),来去除位于晶圆上表面周缘部的不需要的膜。

[第二冲洗处理]

在进行了规定时间的药液处理之后,接着继续使晶圆W旋转并从气体喷出口212、213喷出N

[干燥处理]

在进行了规定时间的冲洗处理之后,接着继续使晶圆W旋转并从气体喷出口212、213喷出N

[晶圆搬出]

之后,使盖构件5上升并位于退避位置(未图示),并且使杯体2下降。接下来,打开壳体11的闸门12来使未图示的外部的晶圆搬送机构的搬送臂(未图示)进入壳体11内,使空的搬送臂在位于被晶圆保持部3保持的晶圆W的下方后上升,搬送臂从停止了对晶圆W的吸附的状态的晶圆保持部3接受晶圆W。之后,保持着晶圆的搬送臂从壳体11内退出。通过以上,对一张晶圆进行的一系列处理结束。

如前所述,在进行药液处理时,将盖构件5配置于近接晶圆W上表面的位置,并且从流体喷嘴81供给N

在进行了如上所述的过程、即利用SC1进行的药液处理之后进行了利用HF进行的药液处理的情况下,在盖构件5上附着了SC1液的液滴、雾滴之后,附着HF液的液滴、雾滴。在盖构件5的表面,当这两种药液混合时相互反应,生成氟化铵(NH

在本实施方式中,定期或不定期地进行盖构件5的清洗。能够在每当一张晶圆W的处理结束时、或者每当预先决定的张数的晶圆W的处理时进行盖构件5的清洗。也可以在检测到造成问题的水平的附着物附着于盖构件5时进行盖构件5的清洗。另外,优选的是,在进行盖构件5的清洗时也一并进行喷嘴71~76的清洗以及杯体2的清洗。下面,对进行盖构件5、喷嘴71~76以及杯体2的清洗的过程的一例进行说明。

首先,通过与上述的“晶圆搬入”同样的过程,通过晶圆保持部3来吸附晶圆清洗用盘D。另外,使杯体2上升至处理位置,使盖构件5降下至处理位置。也就是说,以与图1所示的晶圆W同样的方式将清洗用盘D设置于基板处理装置1。与基板处理装置1进行通常运转时同样地,经由排气通路245对杯体2的内部进行抽吸。清洗用盘D能够由形状尺寸与产品晶圆W的形状尺寸相同的圆板形状的构件构成。也可以在清洗用盘D的表面的周缘部设置随着靠近周缘而变高的轻微的倾斜。

[喷嘴清洗工序]

接着,从清洗液喷嘴91~96向喷嘴71~76吹送清洗液来对清洗液喷嘴91~96的表面进行清洗,在此,清洗液例如是DIW。此时,例如也可以一边利用角度调节机构(90A等)改变清洗液在喷嘴71~76上的液体着落位置一边进行清洗。此时,既可以使清洗用盘D旋转,也可以不使清洗用盘D旋转。

[盖体清洗工序]

接着,将盖构件5的下表面与清洗用盘D的上表面之间的上下方向距离调节成第一距离。此外,优选的是,第一距离时的盖构件5的上下方向位置略低于处理位置。在将例如盖构件5位于处理位置时的距离G1(参照图3)设为0.8mm~0.9mm时,能够在盖体清洗工序时将距离G1缩小至0.7mm左右。在该状态下,如图5A所示,使清洗用盘D从低速旋转成中速(具体地说,例如50rpm~500rpm),并且从流体喷嘴81供给清洗液,在此,清洗液例如是DIW。此时,也可以使旋转速度在低速(例如50rpm)与中速(例如100rpm~500rpm)之间变动,通过这样,能够变更清洗范围。通过适当地调节来自流体喷嘴81的清洗液的供给量,来使盖构件5的下表面与清洗用盘D的上表面之间的空间S成为充满清洗液的状态。清洗液充满空间S并从空间S向外侧流动,通过盖构件5的周缘部与清洗用盘D的周缘部之间的间隙后从空间S流出。流出的清洗液被杯体2回收。如上所述,能够通过流动的清洗液来清洗盖构件5的下表面。

优选的是,在盖体清洗工序时,从清洗液喷嘴91~96向水平方向、也就是向切除部56A、56B的壁面(特别是朝向半径方向外侧的壁面)喷出清洗液。由此,除了盖构件5的下表面之外,还能够清洗盖构件5的面向切除部56A、56B的壁面。

[杯体清洗工序]

接着,将盖构件5的下表面与清洗用盘D的上表面之间的上下方向距离调节成比上述的第一距离大的第二距离。在该状态下,继续使清洗用盘D旋转,并且从流体喷嘴81供给清洗液(例如DIW)。在该情况下,如图5B所示,清洗液在附着于清洗用盘D的旋转中心附近处之后,通过离心力向晶圆W的周缘流动,并向外侧飞散。能够通过向外侧飞散出的清洗液来清洗杯体2的内壁面。此外,由于此时盖构件5离清洗用盘D的上表面足够远,因此即使从清洗液大流量地供给流体喷嘴81,清洗液也不会充满盖构件5的下表面与清洗用盘D的上表面之间的空间S。通过改变清洗用盘D的旋转速度,能够变更从清洗用盘D飞散出的清洗液在杯体2上的液体着落点。即,若提高清洗用盘D的旋转速度,则能够清洗杯体2的较高的部位(参照箭头H),若降低该旋转速度,则能够清洗较低的部位(参照箭头L)。能够使清洗用盘D的旋转速度在例如50rpm~1000rpm之间变化。

[盖体干燥工序]

接着,一边使清洗用盘D优选地以高速(例如1000rpm以上)旋转,一边从流体喷嘴81供给干燥用气体。关于干燥用气体,能够使用在对产品晶圆W进行液处理时使用的N

优选的是,在盖体干燥工序时,从清洗液喷嘴91~96向切除部56A、56B的壁面(特别是朝向半径方向外侧的壁面)喷出干燥用气体,例如N

优选的是,在盖体干燥工序中,盖构件5的下表面与清洗用盘D的上表面之间的上下方向距离比盖体清洗工序时的上下方向距离大。通过这样,盖构件5的下表面周缘部与杯体2的上表面之间的间隙扩大(密封构件59从杯体2的上表面分离),盖构件5的下表面与清洗用盘D的上表面之间的空间S的通气性提高。因此,从盖构件5的下表面蒸发的清洗液不仅被吸入杯体2,还随着从清洁空气导入单元14去向排气口15的空气的流动被从壳体11排出。因此,能够促进盖构件5的干燥。

优选的是,在盖体干燥工序中,经由排气通路245(排气部)对杯体2排气的排气量比盖体清洗工序时的该排气量大。通过这样,被吸入杯体2的干燥用气体的流动得到促进,盖构件5的下表面的干燥效率提高。

为了在盖体干燥工序时促进盖构件5的干燥,也可以设置使盖构件5旋转的旋转驱动机构。在该情况下,能够省略盖构件5的加热器50。

根据上述实施方式,在将从清洗用盘D的上表面起至盖构件5的下表面为止的上下方向距离设为第一距离的状态下,一边使清洗用盘D旋转一边向清洗用盘D的上表面供给清洗液,由此能够通过充满清洗用盘D的上表面与盖构件5的下表面之间的空间S的清洗液高效地清洗盖构件5的下表面。另外,在进行盖构件5的清洗之后,在将上下方向距离设为比第一距离大的第二距离的状态下,停止清洗液的供给并使基板旋转,由此能够高效地使盖构件5的下表面干燥。

此外,关于先前例示的由于SC1与HF发生反应而生成的氟化铵,能够利用内置于盖构件的加热器将盖构件进行加热,通过热分解来进行去除(例如参照专利文献1)。然而,能够通过热分解来去除的物质有限。另外,无法去除附着于盖构件以外的物质。与此相对地,根据上述实施方式,通过使用适当的清洗液能够应对各种附着物质的去除。另外,在上述实施方式中,在清洗盖构件时也容易清洗盖构件周围的构件。

应当认为本次公开的实施方式在所有方面均为例示,而非限制性的。上述的实施方式也可以在不脱离所附权利要求书及其主旨的范围内以各种方式进行省略、置换、变更。

附图标记说明

3:基板保持部;4:旋转驱动部;5:盖构件;81,83:清洗液供给部;D:基板(清洗用基板)。

- 基板用清洗件、基板清洗装置、基板处理装置、基板处理方法以及基板用清洗件的制造方法

- 基板清洗机、基板清洗装置、清洗后基板的制造方法及基板处理装置