半导体结构及其形成方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明实施例涉及半导体制造领域,尤其涉及一种半导体结构及其形成方法。

背景技术

磁性随机存取存储器(Magnetic Random Access Memory,MRAM)是一种非挥发性的磁性随机存储器,所谓“非挥发性”是指关掉电源后,仍可以保持记忆完整。MRAM器件拥有静态随机存储器(SRAM)的高速读取写入能力,以及动态随机存储器(DRAM)的高集成度,而且基本上可以无限次地重复写入,磁性随机存取存储器是一种“全动能”的固态存储器。因而,其应用前景非常可观,有望主导下一代存储器市场。

MRAM是一种包括MRAM单元阵列的存储器件,每一个该MRAM单元使用电阻值而非电荷存储数据位。每个MRAM单元包括磁隧道结(MTJ)单元,该磁隧道结(MTJ)单元的电阻可以被调整,以代表逻辑“0”或逻辑“1”。该MTJ单元包括底铁磁结构,隧穿势垒层以及顶铁磁结构。该MTJ单元的电阻,可以通过改变该顶铁磁结构的磁矩相对于底铁磁结构的方向被调整。特别的,当顶铁磁结构的磁矩与底铁磁结构的磁矩平行的时候,该MTJ单元的电阻是低的,对应于逻辑0,反之,当该顶铁磁结构的磁矩与底铁磁结构的磁矩不平行的时候,该MTJ单元的电阻是高的,对应于逻辑1。该MTJ单元在顶部和底部电极之间连接,并且可以检测到从一个电极到另一个流过该MTJ单元的电流,以确定电阻,进而确定逻辑状态。

磁隧道结(MTJ)中的隧道磁阻(TMR)效应是开发磁阻随机存取存储器(MRAM),磁传感器和新型可编程逻辑器件的关键。

发明内容

本发明实施例解决的问题是提供一种半导体及其形成方法,提升半导体结构的电学性能。

为解决上述问题,本发明实施例提供一种半导体结构的形成方法,包括:提供基底;在所述基底上形成底铁磁结构;在所述底铁磁结构上形成隧穿势垒层,形成所述隧穿势垒层的步骤包括:形成界面层和非磁绝缘层;在所述隧穿势垒层上形成顶铁磁结构。

可选的,形成所述隧穿势垒层的步骤包括:形成界面层;在所述界面层上形成非磁绝缘层;或者,形成所述非磁绝缘层;在所述非磁绝缘层上形成界面层;或者,形成界面层;在所述界面层上形成非磁绝缘层;在所述非磁绝缘层上形成界面层。

可选的,形成所述界面层的步骤包括:进行一次或多次界面分层形成步骤,形成所述界面层;所述界面分层形成步骤包括:沉积前驱体层;对所述前驱体层进行还原处理,形成界面分层。

可选的,采用等离子增强原子层沉积工艺、化学气相沉积工艺或物理气相沉积工艺形成所述前驱体层。

可选的,所述前驱体层的材料包括C

可选的,所述还原处理的工艺参数包括:反应气体包括H

可选的,在所述底铁磁结构上沉积前驱体层的步骤中,所述前驱体层的厚度为

可选的,所述界面层的材料包括Fe。

可选的,形成所述界面层的步骤中,所述界面层的厚度为

可选的,所述非磁绝缘层的材料包括MgO、AlO、AlN或AlON。

可选的,采用电子束蒸发工艺、等离子增强原子层沉积工艺、化学气相沉积工艺或物理气相沉积工艺形成所述非磁绝缘层。

可选的,采用电子束蒸发工艺形成所述非磁绝缘层;采用电子束蒸发工艺形成所述非磁绝缘层的步骤中,所述工艺参数包括:温度为300℃至500℃。

可选的,在所述界面层上形成非磁绝缘层的步骤中,所述非磁绝缘层的厚度为1纳米至3纳米。

相应的,本发明实施例还提供一种半导体结构,包括:基底;底铁磁结构,位于所述基底上;隧穿势垒层,位于所述底铁磁结构上,所述隧穿势垒层包括界面层和非磁绝缘层;顶铁磁结构,位于所述隧穿势垒层上。

可选的,所述隧穿势垒层包括:界面层和位于所述界面层上的非磁绝缘层;或者,非磁绝缘层和位于所述非磁绝缘层上的界面层;或者,界面层、位于所述界面层上的非磁绝缘层和位于所述非磁绝缘层上的界面层。

可选的,所述界面层包括一层或多层界面分层,所述界面分层为通过对前驱体层进行还原处理形成。

可选的,所述界面层的厚度为

可选的,所述界面层的材料包括Fe。

可选的,所述非磁绝缘层的材料包括MgO、AlO、AlN或AlON。

与现有技术相比,本发明实施例的技术方案具有以下优点:

本发明实施例所提供的半导体结构的形成方法中,形成所述隧穿势垒层的步骤包括:形成界面层和非磁绝缘层,通常所述非磁绝缘层形成在所述界面层上,所述界面层能够为形成非磁绝缘层提供良好的界面态,从而形成的非磁绝缘层中单晶态的金属氧化物的含量较高,使得底铁磁结构、隧穿势垒层以及顶铁磁结构形成的磁隧道结的隧道磁阻效应较强,有利于提高半导体结构的电学性能。

附图说明

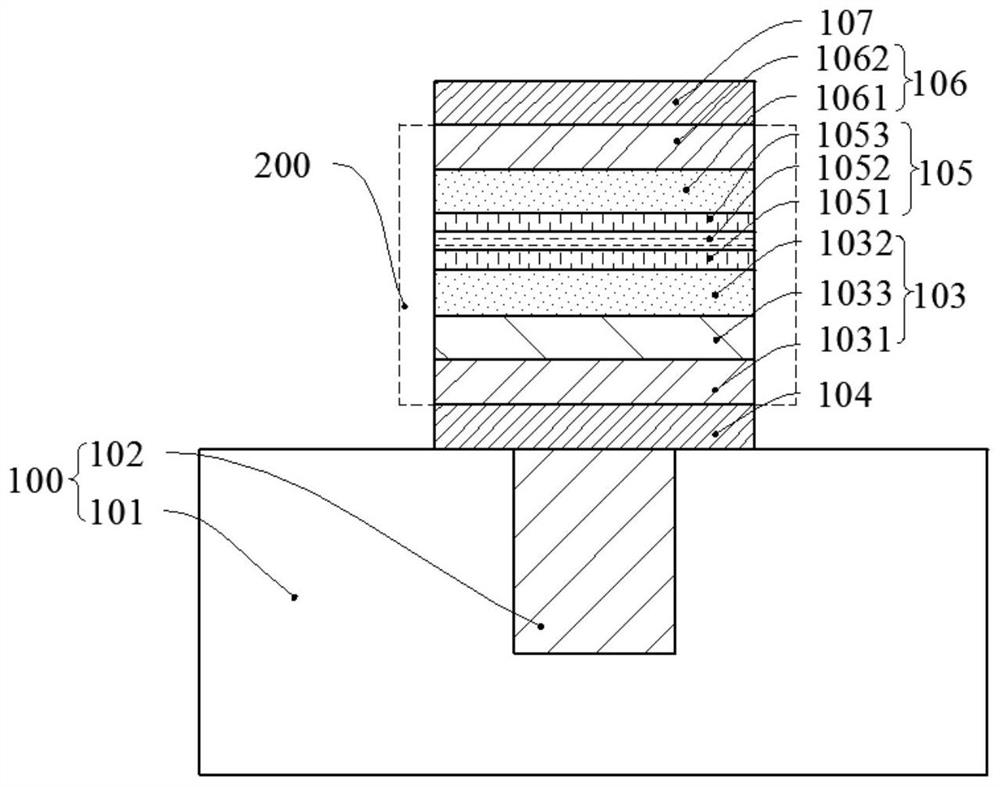

图1是一种半导体结构的结构示意图;

图2至图9是本发明半导体结构的形成方法一实施例中各步骤对应的结构示意图;

图10是磁隧道结单元的原理示意图。

具体实施方式

目前所形成的半导体结构仍有性能不佳的问题。现结合一种半导体结构的结构示意图分析半导体结构性能不佳的原因。

图1示出了一种半导体结构的结构示意图。

参考图1,所述半导体结构包括:衬底10,所述衬底10中具有互连结构16;底部电极11位于所述衬底10上,且所述底部电极11与所述互连结构16连接;底铁磁结构12位于所述底部电极11上;隧穿势垒层13,位于所述底铁磁结构12上;顶铁磁结构14,位于所述隧穿势垒层13上;第二电极15位于所述顶铁磁结构14上。

隧穿势垒层13,提供底铁磁结构12和后续形成的顶铁磁结构14之间的电隔离,同时在适当的条件下允许电子隧穿通过。通常隧穿势垒层13包括MgO层,MgO层中单晶态MgO的含量越高,底铁磁结构12、隧穿势垒层13以及顶铁磁结构14构成的磁隧道结的隧道磁阻效应越强,但通常MgO层中单晶态MgO的含量难以提高,导致磁隧道结表现出的隧道磁阻效应较弱,半导体结构的电学性能较差。

为了解决所述技术问题,本发明实施例提供一种半导体结构的形成方法,包括:提供基底;在所述基底上形成底铁磁结构;在所述底铁磁结构上形成隧穿势垒层,形成所述隧穿势垒层的步骤包括:形成界面层和非磁绝缘层;在所述隧穿势垒层上形成顶铁磁结构。

本发明实施例所提供的半导体结构的形成方法中,形成所述隧穿势垒层的步骤包括:形成界面层和非磁绝缘层,通常所述非磁绝缘层形成在所述界面层上,所述界面层能够为形成非磁绝缘层提供良好的界面态,从而形成的非磁绝缘层中单晶态的金属氧化物的含量较高,使得底铁磁结构、隧穿势垒层以及顶铁磁结构形成的磁隧道结的隧道磁阻效应较强,有利于提高半导体结构的电学性能。

为使本发明实施例的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

图2至图8是本发明实施例半导体结构的形成方法一实施例中各步骤对应的结构示意图。

参考图2,提供基底100。

所述基底100用于为后续形成磁隧道结(MTJ)提供工艺平台。

具体的,所述基底100包括介质层101和位于所述介质层101中的导电结构102。

本实施例中,所述介质层101底部可以形成有晶体管、电阻结构以及导电结构等功能结构。其中,所述晶体管可以为NMOS晶体管和PMOS晶体管中的一种或两种,具体的,所述晶体管包括栅极结构、位于栅极结构两侧的源漏掺杂区等功能结构。

所述介质层101用于实现导电结构102之间,以及介质层101底部的器件与后续形成的磁隧道结单元之间的电隔离。

具体地,所述介质层101的材料为低k介质材料(低k介质材料指相对介电常数大于或等于2.6且小于等于3.9的介质材料)、超低k介质材料(超低k介质材料指相对介电常数小于2.6的介质材料)、氧化硅、氮化硅或氮氧化硅等介电材料。

本实施例中,所述介质层101的材料为低k介质材料,有利于降低后段互连结构之间的寄生电容,进而有利于减小后段RC延迟。在其他实施例中,根据实际的工艺,所述介质层还可以为金属层间介质层(IMD)。

导电结构102底端与所述介质层101底部的所述晶体管中的源漏掺杂区连接,所述导电结构102的顶端用于与后续形成的磁隧道结的电连接。

本实施例中,所述导电结构102的材料为铜。在其他实施例中,所述导电结构的材料还可以为钴、钨等其他导电材料。

参考图3,在所述导电结构102上形成底铁磁结构103(Pinning Layer)。

所述底铁磁结构103具有固定的磁方向。所述底铁磁结构103用于与后续形成的隧穿势垒层以及顶铁磁结构共同作为磁隧道结(MTJ)。

本实施例中,底铁磁结构103包括被反铁磁层1031(antiferro-magnetic,AFM)和位于所述反铁磁层1031上的被钉扎层1032(fix layer)。

在磁隧道结写入过程中,所述反铁磁层1031用于固定所述被钉扎层1032的磁化方向,避免由于所述被钉扎层1032的矫顽力不够大,导致受位线或字线中的电流流过时产生的感应磁场的方向影响而改变磁化方向。

具体的,反铁磁层1031的材料包括:铂锰(PtMn)、铱锰(IrMn)、铑锰(RhMn)、铁锰(FeMn)、Pt合金以及Mn的合金中的一种或多种。本实施例中,所述反铁磁层1031的材料包括铂锰(PtMn)。

本实施例中,采用物理气相沉积工艺(Physical Vapor Deposition,PVD)形成所述反铁磁层1031。物理气相沉积工艺具有沉积温度低(常在550℃以下)、沉积速度快、沉积层的成分和结构可以控制、操作简单、高效率低成本的优点,且物理气相沉积工艺与现有机台和工艺流程的兼容度高。其他实施例中,还可以采用化学气相沉积(chemical vapordeposition,CVD)或者原子层沉积工艺(Atomic Layer Deposition,ALD)形成所述反铁磁层。

本实施例中,所述被钉扎层1032包括含Fe的材料。后续在所述被钉扎层1032上形成所述隧穿势垒层,所述隧穿势垒层的底部为界面层,所述被钉扎层1032中含有Fe,能够为后续形成界面层提供良好的界面态,易使得界面层的形成质量较好。

具体的,所述被钉扎层1032的材料包括:FeCoB、CoFeTa、NiFe和FePt中的一种或多种。本实施例中,所述被钉扎层1032的材料包括FeCoB。

本实施例中,采用物理气相沉积工艺形成所述被钉扎层1032。其他实施例中,还可以采用化学气相沉积或者原子层沉积工艺形成所述被钉扎层。

在形成所述底铁磁结构103的步骤中,在形成反铁磁层1031后,形成所述被钉扎层1032前,还在所述反铁磁层1031上形成第一耦合层1033。

在半导体结构工作时,第一耦合层1033使反铁磁层1031与被钉扎层1032能够反铁磁性地耦合,反铁磁层1031与被钉扎层1032间形成磁力线闭合。所述磁力线闭合可以避免外漏的磁力线造成磁隧道结之间磁化方向受影响。

具体的,第一耦合层1033由非磁性导电材料组成,本实施例中,第一耦合层1033包括钌(Ru)。其他实施例中,第一耦合层还可以包括其他合适的材料,诸如Ti,Ta,Cu,或Ag。

本实施例中,采用物理气相沉积工艺形成所述第一耦合层1033。其他实施例中,还可以采用化学气相沉积或者原子层沉积工艺形成所述第一耦合层。

所述半导体结构的形成方法还包括:提供基底后,形成所述底铁磁结构103前,在所述导电结构102上形成第一电极104。

所述第一电极104为下电极(Bottom Electrode,BE),所述第一电极104用于与后续形成的磁隧道结电连接。

本实施例中,所述第一电极104的材料为氮化钽(TaN)、钽(Ta)、钛(Ti)和氮化钛(TiN)中的一种或多种。本实施例中,所述第一电极104为单层结构,所述第一电极104的材料为钽。

本实施例中,采用原子层沉积工艺形成所述第一电极104。原子层沉积工艺包括进行多次的原子层沉积循环,有利于提高第一电极104的平坦度和厚度均一性,从而提高了所述第一电极104的形成质量,使得形成在所述第一电极104上的底铁磁结构的平坦度和厚度均一性较好。在其他实施例中,还可以采用化学气相沉积工艺形成所述第一电极。

参考图4至图6,在所述底铁磁结构103上形成隧穿势垒层105(如图5所示),形成所述隧穿势垒层105的步骤包括:形成界面层和非磁绝缘层1052。

通常所述非磁绝缘层1052形成在所述界面层上,所述界面层能够为形成非磁绝缘层提供良好的界面态,从而形成的非磁绝缘层1052中单晶态的金属氧化物的含量较高,所述非磁绝缘层的磁阻比较高,使得底铁磁结构103、隧穿势垒层105以及后续形成顶铁磁结构形成的磁隧道结的隧道磁阻效应较强,后续对所述底铁磁结构103、隧穿势垒层105以及顶铁磁结构图形化形成磁隧道结单元,相应的所述磁隧道结单元的隧道磁阻效应较强,有利于提高半导体结构的电学性能。

具体的,形成所述隧穿势垒层105的步骤包括:

如图4所示,形成所述界面层的步骤包括:在所述底铁磁结构103上进行一次或多次界面分层(图中未示出)形成步骤,形成界面层;其中,所述界面分层形成步骤包括:沉积前驱体层(图中未示出);对所述前驱体层进行还原处理,形成界面分层。

本实施例中,将位于所述非磁绝缘层1052下方的所述界面层作为第一界面层1051。

本发明实施例对所述前驱体层进行还原处理,所述前驱体层中含有的杂质元素经过氧化还原反应,形成副产物排除腔室,从而形成的第一界面层1051中的Fe的纯度较高,能够为形成非磁绝缘层1052提供良好的界面态,进而形成的非磁绝缘层1052中单晶态的金属氧化物的含量较高,使得后续形成的所述磁隧道结单元的隧道磁阻(Tunnel MagnetoResistance,TMR)效应较强,有利于提高半导体结构的电学性能。

本实施例中,通过进行一次或多次界面分层形成步骤,形成所述第一界面层1051。

当采用一次界面分层的形成步骤,形成第一界面层1051时,简化了第一界面层的形成工艺,有利于提高半导体结构的形成效率。

当采用多次界面分层的形成步骤,形成第一界面层1051时,相应的每个界面分层中沉积的前驱体层较薄,对较薄的所述前驱体层进行还原处理,易充分的去除所述前驱体层中的杂质元素,提高形成的界面分层中Fe的纯度,从而形成的第一界面层1051中Fe的纯度较高,为后续形成非磁绝缘层提供良好的界面态。

本实施例中,所述前驱体层的材料包括二茂铁C

对所述前驱体层进行还原处理,形成界面分层的工艺参数包括:反应气体包括H

所述前驱体层含有C、N、O以及S等杂质元素,以及C

本实施例中,采用等离子增强原子层沉积工艺(Plasma enhanced Atomic LayerDeposition,PEALD)形成所述前驱体层。通过等离子增强原子层沉积工艺,所述前驱体层以原子层的形式形成于所述底铁磁结构103的表面,因此有利于提高所述前驱体层沉积速率的均匀性、厚度均一性以及结构均匀性,使得所述前驱体层具有良好的覆盖能力;此外,原子层沉积工艺的工艺温度通常较低,因此还有利于减小了热预算(Thermal Budget),降低介质层101底部的器件发生性能偏移的概率。其他实施例中,还可以采用化学气相沉积工艺或物理气相沉积工艺形成所述前驱体层。

需要说明的是,在所述底铁磁结构103上沉积前驱体层的步骤中,所述前驱体层不宜过厚,也不宜过薄。若前驱体层过厚,在对所述前驱体层进行还原处理的过程中,不易充分去除所述前驱体层中的杂质元素,相应的,形成的第一界面层1051中易残留杂质元素,后续形成在第一界面层1051上形成非磁绝缘层的过程中,不能给非磁绝缘层的形成提供良好的界面态,从而非磁绝缘层中单晶态的金属氧化物的含量较低,易导致后续形成的磁隧道结单元的隧道磁阻效应较弱。若前驱体层过薄,需要进行过多次的界面分层形成步骤才能形成预设厚度的第一界面层1051,不利于提高第一界面层1051的形成效率,进而不易提高半导体结构的形成速率。本实施例中,在所述底铁磁结构103上沉积前驱体层的步骤中,所述前驱体层的厚度为

需要说明的是,形成所述第一界面层1051的步骤中,所述第一界面层1051不宜过厚也不宜过薄。若所述第一界面层1051过薄,后续在所述第一界面层1051上形成非磁绝缘层的过程中,第一界面层1051的薄弱区域(week point)不易给非磁绝缘层的形成提供良好的界面态,从而非磁绝缘层中单晶态的金属氧化物的含量较低,进而易导致磁隧道结的隧道磁阻效应较弱。若所述第一界面层1051过厚,不利于提高第一界面层1051的形成效率,进而不易提高半导体结构的形成速率。本实施例中,形成所述第一界面层1051的步骤中,所述第一界面层1051的厚度为

如图5所示,在所述第一界面层1051上形成非磁绝缘层1052。

非磁绝缘层1052提供底铁磁结构103和后续形成的顶铁磁结构之间的电隔离,同时在适当的条件下允许电子隧穿通过非磁绝缘层1052。

具体的,所述非磁绝缘层1052的材料包括MgO、AlO、AlN或AlON。本实施例中,所述非磁绝缘层1052的材料包括MgO。非磁绝缘层1052的材料为MgO,能够获得较大的磁电阻效应,且MgO价格低廉,易于获取。

本实施例中,采用电子束蒸发工艺(Electron Beam Evaporation,EBE)形成所述非磁绝缘层1052。电子束蒸发工艺是采用电子束加热单晶的金属氧化物从而使所述单晶的金属氧化物熔融或升华气化,沉积于第一界面层1051上经冷却后获得高纯度的非磁绝缘层1052。其他实施例中,还可以采用等离子增强原子层沉积工艺、化学气相沉积工艺或物理气相沉积工艺形成所述非磁绝缘层。

需要说明的是,采用电子束蒸发工艺形成所述非磁绝缘层1052的步骤中,温度不宜过高也不宜过低。若所述温度过高,金属氧化物在电子束加热下,熔融或升华的过快,易导致第一界面层1051上各处的非磁绝缘层1052的厚度均一性较差,易增加工艺风险、降低工艺稳定性,增加热预算。若所述温度过低,金属氧化物在电子束加热下,熔融或升华的过慢,导致腔室中气态的金属氧化物的含量较低,相应的,在所述第一界面层1051上形成非磁绝缘层1052的速度过慢,不易提高半导体结构的形成速率。本实施例中,采用电子束蒸发工艺形成所述非磁绝缘层1052的步骤中,温度为300℃至500℃。

需要说明的是,在所述第一界面层1051上形成非磁绝缘层1052的步骤中,所述非磁绝缘层1052不宜过厚也不宜过薄。若所述非磁绝缘层1052过厚,磁隧道结单元工作时,需要对磁隧道结单元施加足够大的偏压,才能够使得载流子对非磁绝缘层1052实现电子隧穿,不能方便的使得磁隧道结单元进行高阻态和低阻态的切换,不利于降低磁隧道结单元的能耗,导致半导体结构的电学性能较差。若所述非磁绝缘层1052过薄,在磁隧道结工作时,不能很好的阻隔载流子对非磁绝缘层1052实现电子隧穿,从而磁隧道结单元难以控制高阻态和低阻态的切换,导致磁隧道结单元的磁阻比较差。本实施例中,在所述第一界面层1051上形成非磁绝缘层1052的步骤中,所述非磁绝缘层1052的厚度为1纳米至3纳米。

如图6所示,形成所述隧穿势垒层105的步骤还包括:形成所述非磁绝缘层1052后,在所述非磁绝缘层1052上形成界面层。

需要说明的是,将非磁绝缘层1052上的界面层作为第二界面层1053。

所述第二界面层1053通过还原处理形成,因此,所述第二界面层1053中存在的杂质元素较少,能够为后续形成顶铁磁结构提供良好的界面态,提高所述顶铁磁结构的形成质量。

且通常所述顶铁磁结构含有铁磁性材料FeCoB,FeCoB中的B原子较小,易扩散到所述非磁绝缘层1052中,导致所述非磁绝缘层1052中单晶态的金属氧化物的含量降低,导致后续形成的磁隧道结单元的磁阻比较低。所述第二界面层1053的Fe纯度较高,所述第二界面层1053的晶格较小,且晶格之间的间隙较小,能够很好的阻挡B原子扩散至非磁绝缘层1052中,有利于提高磁隧道结单元的隧道磁阻效应。

形成所述第二界面层1053步骤包括:通过一次或多次所述界面分层形成步骤,形成第二界面层1053;所述界面分层形成步骤包括:沉积前驱体层;对所述前驱体层进行还原处理,形成界面分层(图中未示出)。

本实施例中,通过在所述非磁绝缘层1052上进行一次或多次界面分层形成步骤,形成所述第二界面层1053。

当采用一次界面分层的形成步骤,形成第二界面层1053时,简化了第二界面层的形成工艺,有利于提高半导体结构的形成效率。

当采用多次界面分层的形成步骤,形成第二界面层1053时,相应的每个界面分层中沉积的前驱体层较薄,对较薄的所述前驱体层进行还原处理,易充分的去除所述前驱体层中的杂质元素,提高形成的界面分层中Fe的纯度,从而形成的第二界面层1053中Fe的纯度较高,能够为后续形成顶铁磁结构提供良好的界面态,提高所述顶铁磁结构的形成质量。

本实施例中,采用等离子增强原子层沉积工艺(Plasma enhanced Atomic LayerDeposition,PEALD)形成所述前驱体层。其他实施例中,还可以采用化学气相沉积工艺或物理气相沉积工艺形成所述前驱体层。

本实施例中,所述前驱体层的材料包括二茂铁C

对所述前驱体层进行还原处理,形成界面分层的工艺参数包括:反应气体包括H

所述前驱体层含有C、N、O以及S等杂质元素,以及C

需要说明的是,在所述非磁绝缘层1052上沉积前驱体层的步骤中,所述前驱体层不宜过厚,也不宜过薄。通常后续形成的顶铁磁结构中包含FeCoB,FeCoB中的B离子易扩散至所述非磁绝缘层1052中。若前驱体层过厚,在对所述前驱体层进行还原处理的过程中,不易充分去除所述前驱体层中的杂质元素,相应的,形成的第二界面层1053中易残留杂质元素,残留的杂质元素易与Fe原子形成较大的间隙,导致B离子扩散到非磁绝缘层1052中,易导致磁隧道结单元的隧道磁阻效应较弱。若前驱体层过薄,需要进行过多次的界面分层形成步骤才能形成预设厚度的第二界面层1053,不利于提高第二界面层1053的形成效率,进而不易提高半导体结构的形成速率。本实施例中,在所述非磁绝缘层1052上沉积前驱体层的步骤中,所述前驱体层的厚度为

需要说明的是,形成所述第二界面层1053的步骤中,所述第二界面层1053不宜过厚也不宜过薄。若所述第二界面层1053过薄,所述第二界面层1053厚度均一性较差,后续在所述第二界面层1053上形成顶铁磁结构的过程中,第二界面层1053的薄弱区域(weekpoint)不能给顶铁磁结构的形成提供良好的界面态,从而所述顶铁磁结构的形成质量较差,易导致磁隧道结单元的隧道磁阻效应较弱。若所述第二界面层1053过厚,不利于提高第二界面层1053的形成效率。本实施例中,形成所述第二界面层1053的步骤中,所述第二界面层1053的厚度为

需要说明的是,在其他实施例中,所述隧穿势垒层的形成步骤仅包括:形成界面层,在所述界面层上形成非磁绝缘层。

所述隧穿势垒层由所述界面层和位于所述界面层上的非磁绝缘层构成,简化了隧穿势垒层的形成工艺,有利于提高所述半导体结构的形成效率。此外,所述界面层通过还原处理形成,所述界面层中的杂质较少,所述界面层能够为形成非磁绝缘层提供良好的界面态,从而形成的非磁绝缘层中单晶态的金属氧化物的含量较高,所述非磁绝缘层的磁阻比较高,使得磁隧道结单元的隧道磁阻效应较强。

还需要说明的是,在另一些实施例中,所述隧穿势垒层的形成步骤仅包括:形成所述非磁绝缘层;在所述非磁绝缘层上形成界面层。

所述界面层通过还原处理形成,所述界面层中存在的杂质元素较少,能够为后续形成顶铁磁结构提供良好的界面态,提高所述顶铁磁结构的形成质量。

所述半导体结构的形成方法还包括:在形成所述隧穿势垒层105后,形成所述顶铁磁结构106前,对所述隧穿势垒层105进行退火处理。

退火处理有利于让所述隧穿势垒层105中的MgO由多晶态转变成单晶态,使得后续形成的磁隧道结单元的隧道磁阻(TMR)效应较强,有利于提高半导体结构的电学性能。

本实施例中,可以通过强磁场退火的方式进行退火。

参考图7,在所述隧穿势垒层105上形成顶铁磁结构106。

所述顶铁磁结构106具有自由的磁取向,通常使用自旋转移力矩(STT)效应来改变或切换顶铁磁结构106的磁极性,与所述顶铁磁结构106的磁化方向平行或相反,从而使得磁隧道结单元能够处于低阻态或高阻态。根据STT效应,电流流经磁隧道结,以感应自底铁磁结构103至顶铁磁结构106的电子流。随着电子穿过底铁磁结构103,电子的自旋被极化。当自旋极化的电子到达顶铁磁结构106时,自旋极化的电子将力矩施加于顶铁磁结构106并且切顶铁磁结构106的状态。

所述顶铁磁结构106、隧穿势垒层105以及底铁磁结构103作为磁隧道结,所述磁隧道结为后续形成磁隧道结单元做准备。

本实施例中,所述顶铁磁结构106包括第一自由层1061和位于第一自由层1061上的第二自由层1062。所述第一自由层1061与第二自由层1062间形成磁力线闭合,所述磁力线闭合可以避免外漏的磁力线造成磁隧道结之间磁化方向受影响。

具体的,所述第一自由层1061的材料包括FeCo、CoNi、CoFeB、FeB、FePt、FePd,以及Fe、Co、Ni的合金。本实施例中,所述第一自由层1061的材料包括CoFeB。

本实施例中,采用物理气相沉积工艺形成所述第一自由层1061。其他实施例中,还可以采用化学气相沉积或者原子层沉积工艺形成所述第一自由层。

所述第二自由层1062的材料包括FeCo、CoNi、CoFeB、FeB、FePt、FePd,以及Fe、Co、Ni的合金。本实施例中,第二自由层1062的材料包括Co和Ni的合金。

本实施例中,采用物理气相沉积工艺形成所述第二自由层1062。其他实施例中,还可以采用化学气相沉积或者原子层沉积工艺形成所述第二自由层。

参考图8,在所述顶铁磁结构106上形成第二电极107。

所述第二电极107为上电极(Top Electrode,TE),所述第二电极107用于使后续形成的磁隧道结单元与后续形成在磁隧道结单元上的金属层实现电连接。

本实施例中,所述第二电极107的材料为氮化钽(TaN)、钽(Ta)、钛(Ti)和氮化钛(TiN)中的一种或多种。本实施例中,所述第二电极107为单层结构,所述第二电极107的材料为钽。

本实施例中,采用原子层沉积工艺形成所述第二电极107。原子层沉积工艺包括进行多次的原子层沉积循环,有利于提高第二电极107的平坦度和厚度均一性,从而提高了所述第二电极107的形成质量。在其他实施例中,还可以采用化学气相沉积工艺形成所述第二电极。

参考图9和图10所示,所述半导体结构的形成方法还包括:形成所述顶铁磁结构106后,对所述底铁磁结构103、隧穿势垒层105以及顶铁磁结构106进行图形化处理,形成多个磁隧道结单元200。其中,图10为所述磁隧道结单元200的工作原理示意图。

具体的,形成磁隧道结单元200的过程中:还图形化第一电极104以及第二电极107。

本实施例中,采用干法刻蚀进行图形化处理。干法刻蚀工艺具有各向异性刻蚀特性,具有较好的刻蚀剖面控制性,有利于使所述磁隧道结单元200的形貌满足工艺需求,且在干法刻蚀的过程中,能够以介质层101为刻蚀停止位置,不易对介质层101中的导电结构102造成损伤;此外,通过更换刻蚀气体,能够在同一刻蚀设备中刻蚀第一电极104、底铁磁结构103、隧穿势垒层105、顶铁磁结构106以及第二电极107,简化了工艺步骤。

相应的,本发明实施例还提供一种半导体结构。参考图9,示出了本发明半导体结构一实施例的结构示意图。

所述半导体结构包括:基底100;底铁磁结构103,位于所述基底100上;隧穿势垒层105,位于所述底铁磁结构103上,所述隧穿势垒层105包括界面层和非磁绝缘层1052;顶铁磁结构106,位于所述隧穿势垒层105上。

本发明实施例通常所述非磁绝缘层1052位于所述界面层上,所述界面层通过还原处理形成,所述界面层中杂质元素较少,能够为形成非磁绝缘层1052提供良好的界面态,使得形成的非磁绝缘层1052中单晶态的金属氧化物的含量较高,使得底铁磁结构、隧穿势垒层以及顶铁磁结构形成的磁隧道结单元200的隧道磁阻效应较强,有利于提高半导体结构的电学性能。

所述基底100用于为形成磁隧道结(MTJ)单元200提供工艺平台。

所述基底100包括介质层101以及位于所述介质层101中的导电结构102。本实施例中,所述介质层101底部可以形成有晶体管、电阻结构以及导电结构等功能结构。其中,所述晶体管可以为NMOS晶体管和PMOS晶体管中的一种或两种,具体的,所述晶体管包括栅极结构、位于栅极结构两侧中的源漏掺杂区等功能结构。

所述介质层101用于实现导电结构102之间,以及介质层101底部的器件与磁隧道结单元200之间的电隔离。

具体地,所述介质层101的材料为低k介质材料(低k介质材料指相对介电常数大于或等于2.6且小于等于3.9的介质材料)、超低k介质材料(超低k介质材料指相对介电常数小于2.6的介质材料)、氧化硅、氮化硅或氮氧化硅等介电材料。

本实施例中,所述介质层101的材料为低k介质材料,有利于降低后段互连结构之间的寄生电容,进而有利于减小后段RC延迟。在其他实施例中,根据实际的工艺,所述介质层还可以为金属层间介质层(IMD)。

导电结构102底端与所述介质层101底部的所述晶体管中的源漏掺杂区连接,所述导电结构102的顶端用于与所述磁隧道结单元200的电连接。

本实施例中,所述导电结构102的材料为铜。在其他实施例中,所述导电结构的材料还可以为钴、钨等其他导电材料。

本实施例中,底铁磁结构103包括被反铁磁层1031(antiferro-magnetic,AFM)和位于所述反铁磁层1031上的被钉扎层1032(fix layer)。

在磁隧道结单元200写入过程中,所述反铁磁层1031用于固定所述被钉扎层1032的磁化方向,避免由于所述被钉扎层1032的矫顽力不够大,导致受位线或字线中的电流流过时产生的感应磁场的方向影响而改变磁化方向。

具体的,反铁磁层1031的材料包括:铂锰(PtMn)、铱锰(IrMn)、铑锰(RhMn)、铁锰(FeMn)、Pt合金以及Mn的合金中的一种或多种。本实施例中,所述反铁磁层1031的材料包括铂锰(PtMn)。

本实施例中,所述被钉扎层1032包括含Fe的材料。

被钉扎层1032包括Fe、Co或Ni为主的合金。具体的,所述被钉扎层1032的材料包括:FeCoB、CoFeTa、NiFe和FePt中的一种或多种。本实施例中,所述被钉扎层1032的材料包括FeCoB。

所述底铁磁结构103还包括第一耦合层1033,位于所述反铁磁层1031和被钉扎层1032之间。

在半导体结构工作时,第一耦合层1033使反铁磁层1031与被钉扎层1032能够反铁磁性地耦合,反铁磁层1031与被钉扎层1032间形成磁力线闭合。所述磁力线闭合可以避免外漏的磁力线造成磁隧道结单元200之间磁化方向受影响。

具体的,第一耦合层1033由非磁性导电材料组成,本实施例中,第一耦合层1033包括钌(Ru)。其他实施例中,第一耦合层还可以包括其他合适的材料,诸如Ti,Ta,Cu,或Ag。

所述半导体结构还包括:第一电极104,位于所述基底与底铁磁结构103之间。

所述第一电极104为下电极,所述第一电极104用于与磁隧道结单元200电连接。

本实施例中,所述第一电极104的材料为氮化钽(TaN)、钽(Ta)、钛(Ti)和氮化钛(TiN)中的一种或多种。本实施例中,所述第一电极104为单层结构,所述第一电极104的材料为钽。

本实施例中,所述隧穿势垒层105包括界面层、位于所述界面层上的非磁绝缘层1052以及位于所述非磁绝缘层1052上的界面层。

本实施例中,将位于所述非磁绝缘层1052下方的所述界面层作为第一界面层1051,将非磁绝缘层1052上的界面层作为第二界面层1053。

本实施例中,所述第一界面层1051的材料包括Fe。

需要说明的是,所述第一界面层1051不宜过厚也不宜过薄。若所述第一界面层1051过薄,在第一界面层1051上形成非磁绝缘层1052的过程中,第一界面层1051的薄弱区域不易给非磁绝缘层1052的形成提供良好的界面态,从而非磁绝缘层1052中单晶态的金属氧化物的含量较低,进而易导致磁隧道结单元200的隧道磁阻效应较弱。若所述第一界面层1051过厚,不利于提高第一界面层1051的形成效率,进而不易提高半导体结构的形成速率。本实施例中,所述第一界面层1051的厚度为

具体的,所述非磁绝缘层1052的材料包括MgO、AlO、AlN或AlON。本实施例中,所述非磁绝缘层1052的材料包括MgO。非磁绝缘层1052的材料为MgO,能够获得较大的磁电阻效应,且MgO价格低廉,易于获取。

需要说明的是,所述非磁绝缘层1052不宜过厚也不宜过薄。若所述非磁绝缘层1052过厚,磁隧道结单元200工作时,需要对磁隧道结单元200施加足够大的偏压,才能够使得载流子对非磁绝缘层1052实现电子隧穿,不能方便的使得磁隧道结单元200进行高阻态和低阻态的切换,不利于降低磁隧道结单元200的能耗,导致半导体结构的电学性能较差。若所述非磁绝缘层1052过薄,在磁隧道结单元200工作时,不能很好的阻隔载流子对非磁绝缘层1052实现电子隧穿,从而磁隧道结单元200难以控制高阻态和低阻态的切换,导致磁隧道结单元200的磁阻比较差。本实施例中,所述非磁绝缘层1052的厚度为1纳米至3纳米。

本实施例中,所述第二界面层1053的材料包括Fe。

需要说明的是,所述第二界面层1053不宜过厚也不宜过薄。若所述第二界面层1053过薄,第二界面层1053的薄弱区域(week point)不易能给顶铁磁结构106的形成提供良好的界面态,从而所述顶铁磁结构106的形成质量较差,易导致磁隧道结单元200的隧道磁阻效应较弱。若所述第二界面层1053过厚,不利于提高第二界面层1053的形成效率。本实施例中,形成所述第二界面层1053的步骤中,所述第二界面层1053的厚度为

其他实施例中,所述隧穿势垒层仅包括界面层和位于所述界面层上的非磁绝缘层。

所述隧穿势垒层由所述界面层和位于所述界面层上的非磁绝缘层构成,简化了隧穿势垒层的形成工艺,有利于提高所述半导体结构的形成效率。此外,所述界面层通过还原处理形成,所述界面层中的杂质较少,所述界面层能够为形成非磁绝缘层提供良好的界面态,从而形成的非磁绝缘层中单晶态的金属氧化物的含量较高,所述非磁绝缘层的磁阻比较高,使得磁隧道结单元的隧道磁阻效应较强。

在另一些实施例中,所述隧穿势垒层仅包括:非磁绝缘层和位于所述非磁绝缘层上的界面层。

所述界面层通过还原处理形成,所述界面层中存在的杂质元素较少,能够为形成顶铁磁结构提供良好的界面态,使得所述顶铁磁结构的形成质量较高。

所述顶铁磁结构106具有自由的磁取向,通常使用自旋转移力矩(STT)效应来改变或切换顶铁磁结构106的磁极性,与所述底铁磁结构103的磁化方向平行或相反,从而使得磁隧道结单元200能够处于低阻态或高阻态。根据STT效应,电流流经磁隧道结单元200,以感应自底铁磁结构103至顶铁磁结构106的电子流。随着电子穿过底铁磁结构103,电子的自旋被极化。当自旋极化的电子到达顶铁磁结构106时,自旋极化的电子将力矩施加于顶铁磁结构106并且切顶铁磁结构106的状态。

本实施例中,所述顶铁磁结构106包括第一自由层1061和位于第一自由层1061上的第二自由层1062。所述第一自由层1061与第二自由层1062间形成磁力线闭合,所述磁力线闭合可以避免外漏的磁力线造成磁隧道结单元200之间磁化方向受影响。

具体的,所述第一自由层1061的材料包括FeCo、CoNi、CoFeB、FeB、FePt、FePd,以及Fe、Co、Ni的合金。本实施例中,所述第一自由层1061的材料包括CoFeB薄膜。

所述第二自由层1062的材料包括FeCo、CoNi、CoFeB、FeB、FePt、FePd,以及Fe、Co、Ni的合金。本实施例中,第二自由层1062的材料包括Co和Ni的合金。

所述半导体结构还包括:第二电极107,位于所述顶铁磁结构106上。

所述第二电极107为上电极,所述第二电极107用于使磁隧道结单元200与后续形成在磁隧道结单元200上的金属层实现电连接。

本实施例中,所述第二电极107的材料为氮化钽(TaN)、钽(Ta)、钛(Ti)和氮化钛(TiN)中的一种或多种。本实施例中,所述第二电极107为单层结构,所述第二电极107的材料为钽。

本实施例所述半导体结构可以采用前述实施例所述的形成方法所形成,也可以采用其他形成方法所形成。对本实施例所述半导体结构的具体描述,可参考前述实施例中的相应描述,本实施例在此不再赘述。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 半导体封装结构、半导体封装结构的形成方法以及半导体组装结构的形成方法

- 栅极结构的形成方法、半导体器件的形成方法以及半导体器件