一种基于流延法的一体化陶瓷均热板结构及其制作方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及陶瓷均热板技术领域,尤其涉及一种基于流延法的一体化陶瓷均热板结构及其制作方法。

背景技术

随着第三代半导体的快速发展,功率半导体器件向着大功率、小型化和多功能等方向快速发展,但随着系统集成度不断提高,其功率密度也随之迅速增加,系统功能集成化导致热量分布不均。原有传统封装技术无法满足第三代半导体高温、高频等特性的要求。陶瓷基板作为半导体封装基板,是平衡温度和散热的理想部件。陶瓷基板也可为电子电路提供附着,其电子电路的散热亦可通过陶瓷基板进行散热。

均热板为高效换热技术,能够充分利用相变所带来的极高换热系数,能够将封装器件产生的热量快速传递出去,是解决半导体封装和电子电路散热问题的有效途径。目前生产和研究中的均热板或热管大部分是金属材质,如铜、不锈钢、铝等材质。金属均热板或热管由其本身导电,无法直接用于半导体散热和电路板的散热,难以发挥均热板的散热优势。

传统的功率半导体模块,芯片功率损耗产生的大多数热量是依次通过芯片焊层、陶瓷衬板、衬板焊层、基板、TIM(Thermal Interface Material)到散热器扩散出去。利用陶瓷均热板可直接导热替代陶瓷衬板、衬板焊层、基板,优化封装结构。

现有的陶瓷均热板槽道加工困难且形状简单,无法满足高效回流;中间无支撑结构,无法适应大而复杂外形要求;结构由上下板焊接或者粘结,时常发生开裂、漏液的现象,严重影响设备的性能。

因此,如何提供一种加工方便、应用范围广,均热性能好、不导电和热匹配性好的一体化均热基板及其制造方法,对于功率半导体模块封装和电子电路封装具有重要意义。

发明内容

本发明所要解决的第一个技术问题是:提供一种基于流延法的一体化陶瓷均热板结构,该结构可以解决现有陶瓷均热板均热性能不佳和不方便加工的技术问题。

本申请所解决的第二个技术问题是提供一种基于流延法的一体化陶瓷均热板结构的制作方法。

为解决上述第一个技术问题,本发明的技术方案是:一种基于流延法的一体化陶瓷均热板结构,包括均热板、支撑柱以及工质流体,所述均热板包括上板体和下板体,所述上板体和下板体之间设有腔室,所述上板体底面和所述下板体顶面均设有若干槽道,所述上板体和下板体上的所述槽道均并排设置;所述支撑柱表面设有微米或/和纳米级空洞,所述上板体与下板体之间于所述腔室内夹设有若干所述支撑柱,若干所述支撑柱于所述腔室内均匀分布;所述腔室内封存有所述工质流体。

优选的,所述均热板根据所需传热形状设计为四边形、圆形或梯形等。

优选的,所述均热板槽道横截面形状为梯形或V型或倒Ω型。

优选的,所述上板体和下板体上的所述槽道为直槽或弯槽,所述上板体和下板体上的所述槽道等间隔分布或渐变分布。

优选的,所述支撑柱为圆柱体或多棱柱体。

为解决上述第二个技术问题本申请所采用的技术方案为:一种基于流延法的一体化陶瓷均热板结构的制作方法,包括如下步骤:

步骤1:采用雾化法制作微米或/和纳米级粒度石蜡颗粒,将石蜡颗粒与预制好的陶瓷浆料混合均匀后模压成支撑柱;

步骤2:将步骤1所得的支撑柱均匀排布到模具内部,向所述模具内浇入熔化石蜡,待石蜡凝固后得凝固体,于所述凝固体上、下表面分别加工出槽道反形状得到石蜡模芯;

步骤3:通过流延法用陶瓷浆料刮出均热板下板体底部,于所述下板体底部上放置所述石蜡模芯,再刮出均热板上板体,使石蜡膜芯封闭于上板体与下板体之间;

步骤4:于所述均热板的表面设置与所述上板体与下板体之间腔室相通的工质流体注入口,将所述均热板进行烧结使石蜡气化形成一体化陶瓷均热板;

步骤5:通过所述工质流体注入口对一体化陶瓷均热板进行抽真空并注入工质流体,密封所述工质流体注入口即得。

优选的,步骤1中,所述陶瓷浆料为氧化铝、氮化铝、氮化硅及氮化硼中的一种或其中几种混合而成的混合物。

优选的,步骤6中,将所述均热板采用低温梯度烧结或高温梯度烧结工艺一体烧结成型。

采用上述技术方案所取得的技术效果为:

本发明的基于流延法的一体化陶瓷均热板结构,一体化陶瓷均热板包括上板体、下板体、支撑柱以及工质流体,均热板上设有槽道和工质流体注入口,其中,所述支撑柱表面具有微米或/和纳米级空洞,均热板结构一体化成型构造,通过该一体化均热板结构,能够实现良好导热能力和均热的目标。支撑柱的设置使均热板的外形及大小不受约束;支撑柱表面具有微米或/和纳米级空洞,该多孔结构能够有效增强均热板的沸腾传热,提高均热板的临界热通量,从而显著提升均热板的传热性能。

所述支撑柱为圆柱体或多棱柱体,以便于对支撑柱进行加工。

本发明提出了一种基于流延法的一体化陶瓷均热板结构的制作方法,具有以下优点:

(1)通过雾化法加工石蜡,得到微米或/和纳米级石蜡颗粒,把石蜡颗粒按一定比例与陶瓷浆料混合,把带有石蜡颗粒的陶瓷浆料模压成支撑柱。石蜡颗粒高温消失得到微或/和纳米级空洞,该多孔结构能够有效增强均热板的沸腾传热,提高均热板的临界热通量,从而显著提升均热板的传热性能。

(2)流延法的实施过程中无压力作用,避免槽道“反形状”被压溃或激光加工复杂形状困难,极大减小了陶瓷材料对槽道形状限制,有效提高工质回流能力;流延法一体化烧结成型,极大避免陶瓷均热板因上下板焊接困难或粘结不牢靠导致的开裂、漏液的现象。

(3)槽道由石蜡机械加工或模压加工而来,流延法过程中,几乎不受力,故槽道截面形状可为梯形、“V”型、倒“Ω”型等形状,或为多个简单几何图形复合而成图形形状,甚至为三维形状;槽道的间距可相同亦可渐变;槽道深度与板厚无实质限制,且槽道深度越深越好。

(4)通过流延法,先刮均热板下板,放入石蜡模芯,再刮均热板上板,使石蜡膜芯封闭于上下板之间,待干燥、烧结后得到一体化陶瓷均热板。

附图说明

下面结合附图和实施例对本发明进一步说明。

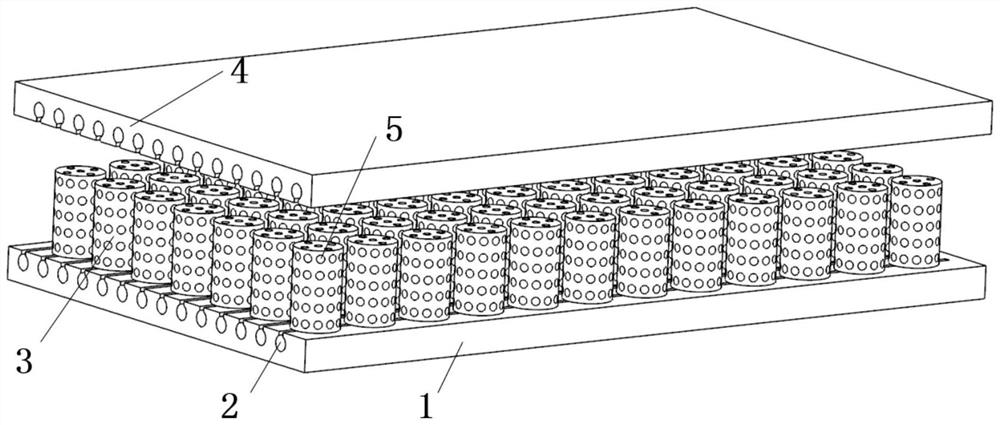

图1为基于流延法的一体化陶瓷均热板的内部结构示意图;

图2为支撑柱结构示意图;

图3是一体化陶瓷均热板的蜡模芯俯视图;

图4是石蜡模芯侧视图;

图5为本申请所采用流延法工艺示意图;

图6为下板体的结构示意图;

图7显示了本申请的基于流延法的一体化陶瓷均热板加工流程示意图;

图中,1、下板体;2、槽道;3、支撑柱;4、上板体;5、空洞;6、蜡模芯;8、槽道反形状;9、注入口、10、刮刀、11、陶瓷浆料。

具体实施方式

如图1~4所示,一种基于流延法的一体化陶瓷均热板结构,包括均热板、支撑柱3以及工质流体。均热板包括上板体4和下板体1,上板体4和下板体1之间设有腔室,中间腔室抽真空以便于注入工质流体。均热板根据所需传热形状设计为四边形、圆形或梯形等。上板体4底面和下板体1顶面均设有若干槽道2,槽道2结构优选由蜡模6上槽道反形状8在高温烧结使蜡模芯消失留下。上板体4和下板体1上的槽道2均并排设置。上板体4和下板体1上的槽道2为直槽或弯槽,槽道2由石蜡机械加工或模压加工而来,故槽道2截面形状可为梯形、“V”型或倒“Ω”型等形状,槽道2截面形状还可为多个简单几何图形复合而成图形形状,槽道2的间距可相同亦可渐变,槽道2深度与板厚无实质限制,且槽道2深度越越好。

支撑柱3表面设有微米或/和纳米级空洞5,上板体4、下板体1之间于腔室内夹设有若干支撑柱3,若干支撑柱3于腔室内均匀分布;支撑柱3为圆柱体或多棱柱体。腔室内封存有工质流体。

如图5~7所示,本申请的基于流延法的一体化陶瓷均热板结构的制作方法,包括如下步骤:

步骤1:采用雾化法制作微米或/和纳米级粒度石蜡颗粒,将石蜡颗粒与预制好的陶瓷浆料11混合均匀后模压成支撑柱3,具体为通过雾化法加工石蜡,得到微米或/和纳米级石蜡颗粒,把石蜡颗粒按一定比例与陶瓷浆料11混合,把带有石蜡颗粒的陶瓷浆料11模压成支撑柱3。陶瓷浆料11为氧化铝、氮化铝、氮化硅及氮化硼中的一种或由其中几种混合而成。石蜡颗粒高温消失得到微米或/和纳米级空洞5,该多孔结构能够有效增强均热板的沸腾传热,提高均热板的临界热通量,从而显著提升均热板的传热性能。

步骤2:将步骤1所得的支撑柱3均匀排布到模具内部,向模具内浇入熔化石蜡,待石蜡凝固后得凝固体,于凝固体上、下表面分别加工出槽道2反形状得到石蜡模芯6。

步骤3:通过流延法用刮刀10刮出均热板下板体1,于下板体1上放置石蜡模芯6,再用刮刀10刮出均热板上板体4,使石蜡膜芯封闭于上板体4与下板体1之间。通过流延法,用刮刀10先刮均热板下板,放入石蜡模芯6,再刮均热板上板体4,使石蜡膜芯6封闭于上下板之间,待干燥、烧结后得到一体化陶瓷均热板。流延法的采用减少了力的作用,避免激光加工和压力加工的沟槽的结构单一性,使沟槽结构为三维结构成为可能。流延法一体化成型,同时也避免陶瓷均热板因上下板焊接困难或粘结不牢靠导致的开裂、漏液的现象。流延法的实施过程中无压力作用,避免槽道2“反形状”被压溃或激光加工复杂形状困难,极大减小了陶瓷材料对槽道2形状限制,提高工质回流能力。

步骤4:于均热板的表面设置与腔室相通的工质流体注入口9,将均热板进行烧结使石蜡气化形成一体化陶瓷均热板,优选将均热板采用低温梯度烧结或高温梯度烧结工艺一体烧结成型。

步骤5:通过工质流体注入口9对一体化陶瓷均热板进行抽真空并注入工质流体,密封工质流体注入口9即得。工质流体注入口9的位置可以位于均热板上板体4或下板体1上,亦可位于均热板侧面,可根据实际情况而定。通过工质流体注入口9对烧结后的陶瓷均热板进行抽真空和注入工质流体,最后密封工质流体注入口9。工质流体可以为去离子水、氨、甲醇、氟利昂、丙酮等的一种或为其中几种混合而成的与陶瓷材料相容的工质,注入量的多少和抽真空的程度取决于散热器件工况。

本申请的一体化陶瓷均热板包括上体4、下板体1、支撑柱3以及工质流体,均热板上设有槽道2和工质流体注入口9,其中,支撑柱3表面具有微米或/和纳米级空洞5,均热板结构一体化成型构造,通过该一体化均热板结构,能够实现良好导热能力和均热的目标。支撑柱3的设置使均热板的外形及大小不受约束;支撑柱3表面具有微米或/和纳米级空洞5,该多孔结构能够有效增强均热板的沸腾传热,提高均热板的临界热通量,从而显著提升均热板的传热性能。

- 一种基于流延法的一体化陶瓷均热板结构及其制作方法

- 一种基于流延法带有翅片的陶瓷均热板结构及其制作方法