一种电池串联化成分容设备

文献发布时间:2023-06-19 11:32:36

【技术领域】

本发明涉及电池化成分容的技术领域,尤其是涉及一种电池串联化成分容设备。

【背景技术】

众所周知,电池化成是对制造出来的锂离子电池进行第一次小电流的恒流充电,在负极表面形成一层钝化层,即固体电解质界面膜(SE I膜),目的激活电池。传统的电池化成方法是一个动力电池通道配备一个电源模块,多个电池化成,即需要配置对应数量的电源模块,在规模化化成电池时设备通道数多,导致设备占用面积大、成本高,在单台设备上不占有优势,且规模化电池充放电运营上能量效率相对串联化成分容设备电费运营成本高。

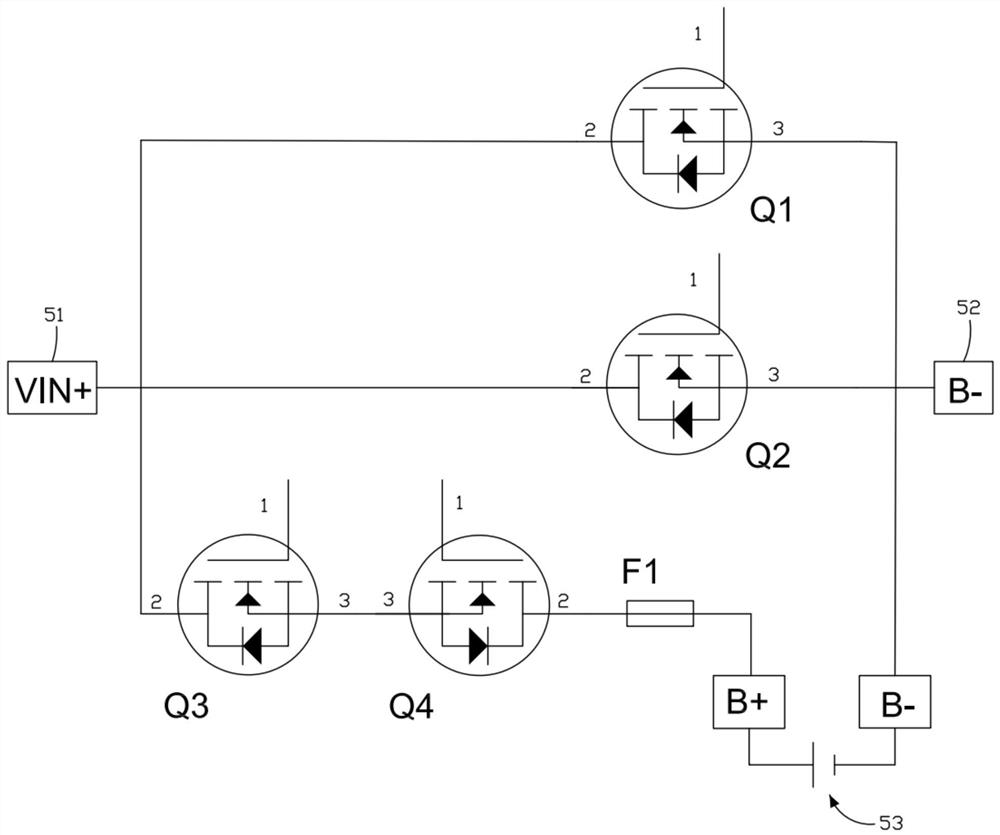

为此,市面上出现了多个串联可给电池切入充电和切出的旁路电路,如现有技术通过给电池串联上两个反向串联场效应晶体管,再其两端并联上两个反向串联场效应晶体管作为旁路,在动力电池充满电后,通过控制旁路上的两个反向串联场效应晶体管导通,将给电池切出,但又不影响继续给下一电池的充电,如图1所示。但目前,现有的电池化成分容设备,对电池进行恒压的恒压电路元器件繁多,增加成本。

因此,现有技术有待改进和发展。

【发明内容】

本发明的目的在于提供一种电池串联化成分容设备,用于解决现有电池化成分容设备对电池进行恒压的电路元器件繁多导致设备成本增加的问题。

本发明的技术方案如下:一种电池串联化成分容设备,包括:上位机,与上位机通信连接的中位机,与中位机通信连接的DC/DC电源模块,与DC/DC电源模块连接的AC/DC电源模块,以及若干旁路板;所述旁路板上集成有:与DC/DC电源模块连接的MCU控制单元,输入端,输出端,第一场效应晶体管,与MCU控制单元连接用于给电池充电和将电池切出的旁路电路,以及与MCU控制单元连接用于监控电池的监控单元;

所述第一场效应晶体管的栅极与MCU控制单元连接用于给电池恒压,所述第一场效应晶体管的漏极与输入端连接,所述第一场效应晶体管的源极与输出端连接,所述旁路电路的两端分别与输入端、输出端连接;若干所述旁路板串联,所述若干旁路板串联后的两端输入端和输出端均与DC/DC电源模块连接。

进一步地,所述旁路电路包括第二场效应晶体管、第三场效应晶体管、第四场效应晶体管;

所述第二场效应晶体管、第三场效应晶体管、第四场效应晶体管的栅极均与MCU控制单元连接;所述第三场效应晶体管与第四场效应晶体管反向串联,且串联后两端的漏极分别连接输入端和电池的正极;所述第二场效应晶体管的漏极和源极分别连接输入端和输出端,所述输出端还与电池的负极连接。

进一步地,所述的电池串联化成分容设备,还包括转发板,所述转发板分别与中位机和MCU控制单元连接。

进一步地,所述旁路电路还包括保险丝,所述保险丝串联接入电池的正极与第四场效应晶体管的漏极之间。

进一步地,所述DC/DC电源模块与中位机之间、转发板与中位机之间、以及DC/DC电源模块与MCU控制单元之间均通过CAN总线连接。

进一步地,所述第一场效应晶体管、第二场效应晶体管、第三场效应晶体管、第三场效应晶体管均为N型场效应晶体管。

进一步地,所述上位机与中位机通过网线连接。

本发明的有益效果在于:相较于现有技术,本发明通过第一场效应管与旁路电路并列连接,MCU控制单元根据监控单元反馈的电池电压控制第一场效应晶体管工作在线性区,实现第一场效应晶体管导通分流,实现电池的电压达到恒压点,实现恒压作用,且该恒压组成的结构简单,成本低。

【附图说明】

图1为现有技术的旁路电路。

图2为本发明的原理框图。

图3为本发明旁路电路的电路原理图。

图4为本发明多个旁路电路连接的电路示意图。

【具体实施方式】

下面结合附图和实施方式对本发明作进一步说明。

请参照附图2-4,本发明实施例中的一种电池串联化成分容设备。

该电池串联化成分容设备包括上位机1、中位机2、DC/DC电源模块3、AC/DC电源模块4以及若干旁路板5。中位机2分别与上位机1、DC/DC电源模块3通信连接,中位机2接收上位机1的控制指令并控制DC/DC电源模块3。DC/DC电源模块3分别与上AC/DC电源模块4、旁路板5连接,AC/DC电源模块4用于外接电源后对电流进行处理后传送给DC/DC电源模块3,旁路板5用于将电池53切入、切出以及起到给电池53恒压作用。

其中,旁路板5上集成有MCU控制单元55、输入端51、输出端52、第一场效应晶体管Q1、旁路电路以及监控单元54。MCU控制单元55与DC/DC电源模块3连接,旁路电路与MCU控制单元55连接,旁路电路的两端分别与输入端51、输出端52连接,旁路电路经MCU控制单元55控制实现用于将电池53切入充电和将电池53切出。监控单元54与MCU控制单元55连接,第一场效应晶体管Q1的栅极与MCU控制单元55连接,第一场效应晶体管Q1的漏极与输入端51连接,第一场效应晶体管Q1的源极与输出端52连接。若干旁路板5串联,若干旁路板5串联后的两端输入端51和输出端52均与DC/DC电源模块3连接。且在旁路板5串联中,输出端52连接相邻旁路板5的输入端51。

这样,将第一场效应晶体管Q1与旁路电路并列连接,监控单元54用于监控电池53电压、电流、容量等,MCU控制单元55可通过监控单元54反馈的电池53电压控制第一场效应晶体管Q1工作在线性区,实现第一场效应晶体管Q1导通分流,实现电池53的电压达到恒压点,实现恒压作用,且该恒压组成的结构简单,成本低。

在本实施例中,旁路电路包括第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4。第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4的栅极均与MCU控制单元55连接,第三场效应晶体管Q3与第四场效应晶体管Q4反向串联,且串联后两端的漏极分别连接输入端51和电池53的正极。第二场效应晶体管Q2的漏极和源极分别连接输入端51和输出端52,输出端52还与电池53的负极连接。以此,使得第三场效应晶体管Q3、第四场效应晶体管Q4和电池53串联后与第二场效应晶体管Q2并联。

当电池53接入第四场效应晶体管Q4的漏极和输出端52之间,电池53需要充电或需要将电池53切入时,MCU控制单元55控制第三场效应晶体管Q3及第四场效应晶体管Q4导通,并控制第二场效应晶体管Q2断开,DC/DC电源模块3输入的电流依次经输入端51、第三场效应晶体管Q3、第四场效应晶体管Q4给电池53充电。多个旁路板5串联时,DC/DC电源模块3输出的电流从输入端51输入,形成多个电池53串联充电。当电池53充满电或需要将电池53切出时,MCU控制单元55控制第三场效应晶体管Q3及第四场效应晶体管Q4断开,并控制第二场效应晶体管Q2导通,DC/DC电源模块3输出的电流从第二场效应晶体管Q2流过,将电池53切出,且不影响其他电池53的充电,实现一个直流电源供多个电池53充电,可有效减小电池串联化成分容设备的体积,减小占用面积以及可降低运营成本。可解决现有给多个电池53充电需配置多个DC/DC电源模块3导致化成分容设备体积较大、占用面积大以及运营成本高的问题。

具体的,第一场效应晶体管Q1与第四场效应晶体管Q4分开设计的原因如下:

第一场效应晶体管Q1做恒压模式时,其工作在线性区,器件应选择体积大、工作内阻大、发热大、散热性好的场效应管,如可采用IRFP7430PBF型号、NCEP40T17AT等型号的晶体管,在此不作限定。而第二场效应晶体管Q2采用贴片器件,贴片器件的体积小、发热低、工作内阻小。

第二场效应晶体管Q2适用于切出电池53,如果当作恒压模式时,在热量散不出去的情况下容易损坏,因而采用并联一个第一场效应晶体管Q1单独用作恒压,因而第二场效应晶体管Q2选择贴片器件。

另外,同一器件工作两个不同的模式控制复杂化,且如果恒压模块损坏,需执行电池53切出模式保证其他电池53正常恒流充电或恒流放电而无法满足此条件需求。因此,将第一场效应晶体管Q1与第四场效应晶体管Q4分开设计。

电池53可为动力电池、圆柱型电池或软包电池、刀片电池等,在此不作限定。

监控单元54可包括用于采集电池53温度的电池温度采样单元、用于采集电池53电芯主电压的电芯主压采样单元、用于采集电池53探针从电压的探针从电压采样单元等。

若干旁路板5串联后的两端输入端51和输出端52均与DC/DC电源模块3通过功率母线连接。第一场效应晶体管Q1、第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4均为N型场效应晶体管,上位机1与中位机2通过网线连接。

在一实施例中,根据不同电流需求,可在第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4上各自并联上不同数量的场效应晶体管。但在满足电池53切入、切出以及电池53接反保护的作用下,仅需一个第二场效应晶体管Q2、一个第三场效应晶体管Q3以及一个第四场效应晶体管Q4,再多的场效应晶体管则没有意义且还会增加成本。且本发明采用第二场效应晶体管Q2、第三场效应晶体管Q3以及第四场效应晶体管Q4而不采用继电器,是因为场效应晶体管本身具有体积小,且可精确控制,切入和切出电池53无延时,也让恒流充电模式或恒流放电模式切出产生的电压突变引起的电流突变电流尖峰可抑制。

并且,本发明的每个旁路板5上均集成有一个MCU控制单元55用于控制一个通道上电池53的切入和切出,防止多个旁路板5仅由一个MCU控制单元55控制造成MCU控制单元55损坏则需要更换所有通道的问题,降低一个通道故障时的成本,也可防止一个MCU控制单元55控制多个通道导致线束过多的问题等。

另外,传统的化成并联设备DC/DC电源在常温房,电池53在高温房,导致电池53的功率线以及采样线需要通过穿墙到常温房的DC/DC电源上,过多的功率线在实际应用当中充电模式及放电模式都带来极大的损耗,极长的采样线在精度上也带来了一定的偏差。而本发明电池串联化成设备给每一电池53充电各自配置一个旁路板5,旁路板5与DC/DC电源模块3分开设置,则可将DC/DC电源模块3设置在常温房,旁路板5设置在高温房,DC/DC电源模块3与旁路板5中间隔了一个厚墙,每个旁路板5上均集成有一个MCU控制单元55,通过监控单元54在采集电池53电压时,电池53采样的导线变短,可极大提高所采集到电池53电压的精度。

在一实施例中,为防止DC/DC电源模块3控制失效出现中位机2与DC/DC电源模块3失去通信,电池串联化成分容设备还包括转发板6,转发板6分别与中位机2和MCU控制单元55连接。以此,将旁路板5的信息反馈给中位机2,便于控制第一场效应晶体管Q1、第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4的通断以及监控电池53的电压、温度等状态。其中,上位机1与中位机2通过网线连接,DC/DC电源模块3与中位机2之间、转发板6与中位机2之间均通过CAN总线连接。

在一实施例中,为防止电池53反接或第二场效应晶体管Q2、第三场效应晶体管Q3、第四场效应晶体管Q4等不可抗因素造成电池53损坏等,旁路板5上还集成有保险丝F1,保险丝F1串联接入电池53的正极与第四场效应晶体管Q4的漏极之间。当出现不可抗因素时,通过保险丝F1熔断,可保护电池53以及其他旁路板5上的电池53不受影响。

在一实施例中,为旁路板5可给DC/DC电源模块3反馈监控单元54所监控的信息,便于控制电池53的充电,MCU控制单元55通过CAN总线与DC/DC电源模块3通信连接。

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 一种电池化成分容设备以及电池化成分容设备集成柜

- 一种电池串联化成分容设备