用于制造机动车的动力电池的方法以及相应的制造装置

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种用于制造机动车的动力电池的方法,其中,动力电池的电池壳体具有用于接纳单体模块的接纳格。本发明还涉及一种用于制造动力电池的制造装置。

背景技术

由现有技术已知例如文献DE 10 2017 128 529 A1。该文献描述了一种机动车电池,即机动车的动力电池,该动力电池具有:电池壳体,该电池壳体具有由壳体框架和壳体底部局部界定的壳体内腔;多个布置在壳体内腔中的电池模块;和至少一个在壳体底部的区域中形成的第一冷却通道,该第一冷却通道用于从第一侧冷却电池模块。壳体内腔在与壳体底部相对的一侧上被壳体顶部或被壳体盖界定,其中,在壳体顶部或壳体盖的区域中,至少一个第二冷却通道被设计用于从第二侧冷却电池模块。

此外,文献DE 103 20 186 A1公开了一种用于将功率半导体构件与冷却体热耦合的导热膏。在此,导热膏由基底材料和至少一种填充材料构成。各个组分具有以下特性:基底材料的动力粘度在25mPa·s和500mPa·s之间,至少一种填充材料由金属颗粒构成,该金属颗粒或填充材料具有小于20μm的颗粒尺寸,导热膏具有在20%和70%之间的填充材料填充度。由此形成的导热膏的比电阻小于100Ωm,并且热阻是3.4W/(K·m)。

发明内容

本发明的目的是,提出一种用于制造机动车的动力电池的方法,该方法相对于已知的方法具有优点,特别是减少了在制造中所需要的导热剂的量。

根据本发明,所述目的通过一种具有权利要求1的特征的用于制造动力电池的方法实现。在此提出,接纳格被底部和连接在底部上的壁界定,其中,通过测量技术检测所述底部的地形,将由该地形确定的导热剂的量局部地施加在底部上,随后将单体模块插入接纳格中。

所述方法用于制造动力电池,该动力电池优选作为机动车的组成部分安装,但是也可以与机动车分开地存在。动力电池用于暂时存储特别是用于运行机动车的驱动装置或动力总成的电能。存储在动力电池中的电能就此用于借助于驱动装置或动力总成提供旨在驱动机动车的驱动转矩。

动力电池具有电池壳体和至少一个单体模块。在电池壳体中形成接纳格,该接纳格被设置和设计成用于接纳单体模块。接纳格由电池壳体的底部和壁界定。在壁上例如形成支承面,这些支承面特别是平行于底部延伸。支承面在将单体模块布置在接纳格中后用于支承单体模块。支承面在此优选地如此布置,使得单体模块在其布置在接纳格中后与电池壳体的底部间隔开,而单体模块自身则支承在支承面上。以这种方式,可以可靠地补偿单体模块和电池壳体的尺寸的公差。

单体模块用于暂时存储电能;单体模块为此具有至少一个电池单体,优选具有多个彼此电连接的电池单体。优选地,在电池壳体中不是仅布置唯一一个单体模块,而是在电池壳体中存在多个单体模块。在这种实施方案中,电池壳体也具有多个接纳格以及多个单体模块,其中,接纳格中的每个分别被电池壳体的底部界定。此外,接纳格被电池壳体的壁彼此分隔。就是说,在接纳格中的每两个接纳格之间存在电池壳体的所述壁之一。在制造动力电池时,优选不仅将单体模块布置在接纳格中,而且还将单体模块电连接。

可选的支承面例如设置在紧固元件上,该紧固元件从电池壳体的至少一个壁或多个壁上突出。该紧固元件优选与所述至少一个壁或多个壁材料锁合地连接,例如与所述至少一个壁或多个壁粘接或焊接。单体模块优选地具有配合支承面,该配合支承面在将单体模块布置在接纳格中之后贴靠在支承面上,特别是平面或面式地贴靠,从而单体模块在接纳格中与底部间隔开地被支承。单体模块就此不与底部接触,并最多间接地与底部连接,即通过导热剂与底部连接。

在动力电池运行期间,特别是在动力电池充电或放电时,在单体模块上或单体模块中生热,而该热必须至少间或地被排出,以便防止单体模块的过高的温度。附加地可以提出,间或地加热单体模块,以便实现快速充电或提供高功率。为此,电池壳体优选被动或主动地被调温,特别是冷却或加热。在被动冷却的范围内,在电池壳体上布置至少一个冷却体,或电池壳体本身局部地被设计成冷却体。在主动冷却的范围内可以提出,电池壳体具有至少一个冷却剂通道,该冷却剂通道在动力电池的运行期间至少间或地被冷却剂通流。为了加热电池壳体,可以附加地或替代地存在加热剂。

为了有效地对单体模块调温必要的是,在单体模块与电池壳体之间建立热连接。为此,在制造动力电池期间,导热剂被引入接纳格中,即被施加在底部上。随后,单体模块被插入接纳格中,从而该单体模块贴靠在导热剂上。该导热剂就此一方面贴靠在单体模块上,另一方面贴靠在电池壳体上,并将单体模块与电池壳体彼此热连接。附加地可以提出,单体模块在其插入接纳格中之后支承在支承面上,该支承面与底部间隔开。

作为导热剂例如使用多组分的导热剂,该多组分的导热剂就此至少包括第一组分和第二组分。第一组分在此例如是载体材料,第二组分例如是填充材料,其中,导热剂的导热能力主要借助于填充材料来实现。为此,填充材料优选具有比载体材料高的导热能力。导热剂总体上以液体或膏的形式存在。膏应理解为固液混合物,其中,例如第一组分作为液体存在,而第二组分作为固体存在。例如,第二组分包含金属颗粒或由金属颗粒形成。特别优选地,第二组分在导热剂中所占的比例为至少50%、至少60%、至少70%或至少80%。两种组分的量就此可以以1:1的比例存在于导热剂中。由此借助于导热剂实现了特别良好的导热。此外,通过组分的选择可以控制交联反应,当导热剂被布置在单体模块与底部之间后由于该交联反应发生导热剂的固化。

要施加在底部上的导热剂的量可以根据在底部与单体模块之间的间距以及底部的面积确定。该间距通常相应于在单体模块与底部之间的最大间隙确定,该最大间隙借助于公差链分析确定。在此目的是,在完成了将单体模块插入并固定在接纳格中之后,足够地且过程可靠地润湿热活性的表面以及可靠地填充间隙。然而在底部与单体模块之间实际存在的间距是未知的。如果根据最大间隙计算导热剂的量,则通常将不必要的大量导热剂引入接纳格中。

出于这个原因现在提出,通过测量技术检测底部的地形,并且由检测到的地形确定要施加到底部上的导热剂的量。随后将确定的导热剂的量施加在底部上。紧接着,将电池模块插入接纳格中。由于电池壳体的制造方法,在形状公差或平面度内的误差相对较大。形状公差的公差极限通过两个假想的平面限定,这两个假象的平面平行于底部的中心平面延伸,该中心平面又描述了底部的理想走向。例如,以至少+/-0.5mm、至少+/-0.75mm、或至少+/-1.0mm的公差制造底部。也就是说,在底部的走向上可能出现1.0mm、1.5mm或2.0mm的偏差。

为了可靠地补偿该公差,需要大量的导热剂。然而,借助于通过测量技术检测地形并使导热剂的量适配于该地形,可以减少该量。特别提出,在相对于底部的理想的中心平面的、底部的局部回缩部/凹陷部(Rücksprung)处——与在突出于理想的中心平面的局部突出部处相比——存在更大量的导热剂。因此,一方面确保了,在单体模块与底部之间始终建立传热的连接,另一方面防止了导热剂的过度消耗。

底部的地形描述了底部的、优选相对于理想的中心平面的高度变化。地形因此表示,底部是否局部地位于理想的中心平面中或者底部是否相对于该中心平面回缩或突出。根据该信息来调整导热剂的量。在此,提供局部调整,从而也就是说对于底部的多个位置分析地形,并且对于所述多个位置中的每个分别确定导热剂的合适的量。例如,如果底部局部地位于理想的中心平面中,则在该局部施加导热剂的确定的预定量。然而,如果底板相对于中心平面回缩,则导热剂的量从初始量开始增加,而如果底板相对于中心平面突出,则导热剂的量减少。

在任何情况下,与在不进行测量并且仅在知道电池壳体的制造公差的情况相比,在知道底部的地形的情况下,可以以明显更高的准确度来估计在底部与单体模块之间的间距。相应地,可以以更佳的准确度来估计要引入接纳格中的导热剂的量。在引入计算出的导热剂的量之后,单体模块被这样插入接纳格中,使得该单体模块贴靠在导热剂上。此外可以提出,单体模块支承在支承面上。利用所述方法可以实现所需要的导热剂的量的明显减少。

本发明的一个改进方案提出,借助于光学测量装置检测所述地形。也就是说,该地形通过光学路径确定。例如,测量装置使用光电测距方式或激光测距方式。优选地,使用3D扫描仪作为测量装置。这种扫描仪特别可以使用条纹结构光投影(Streifenlichtprojektion)或条纹结构光投影测量法(Streifenlichttopometrie)。光学测量装置允许一方面非常快速地,另一方面以高准确度检测地形。

本发明的一个改进方案提出,使用摄像机作为测量装置。该摄像机在此设计为用于,获取所拍摄图像的深度信息。就此优选使用3D摄像机。例如,该摄像机在使用渡越时间方法的情况下测量相对于底部的局部的间距。摄像机的使用又能实现底部的地形的极其快速且准确的检测。

本发明的一个改进方案提出,检测相对于底部的假想的中心平面的地形。假想的中心平面优选相当于底部的理想的中心平面,即无公差。在地形的范围内,检测底部关于假想的中心平面的可能存在的突出部和/或回缩部并且将其用于计算导热剂的量。由此实现了导热剂的明显减少。

本发明的一个改进方案提出,由从所检测到的地形中获取的、底部的局部位置与假想的中心平面之间的间距计算出要局部施加的量。也就是说首先从所检测到的地形中获取底部的局部位置或底部的局部高度。换句话说,对于底部的确定的位置,即从所检测到的地形中确定在那里存在的位置或高度。由底部的位置计算在该位置处存在的、底部与假想的中心平面之间的间距。随后,从中得到局部地要在该位置处施加的导热剂的量。优选地,对于底部的不同位置实施所描述的方法,从而对于底部的多个位置分别计算要局部施加在那里的导热剂的量,并且随后施加在那里。由此使所需要的导热剂量减少。

本发明的一个改进方案提出,将底部分成多个底部区域并且对于所述多个底部区域中的每个底部区域单独地计算出要局部施加的量,其中,对于底部区域使用相同的假想的中心平面。就此来说,对于多个底部区域不是连续地、而是分散地获取导热剂的量并且将导热剂施加在那里。底部区域例如直接相互邻接,然而在任何情况下这些底部区域都配属于相同的接纳格,即特别是向下界定接纳格。对于底部区域使用相同的假想的中心平面。例如提出,首先检测整个底部或所有底部区域的地形并且由该地形计算出假想的中心平面,例如作为对于多个底部区域的平均值。随后,对于所述多个底部区域中的每个底部区域单独地计算出底部相对于中心平面的(平均)距离,并且由此确定要局部施加的导热剂的量。所述的方法能简单且过程可靠地实施并且实现导热剂量的期望的减少。

本发明的一个改进方案提出,借助于以确定的速度在底部上运动的施加装置进行导热剂的施加,其中,这样调节该施加装置的导热剂流量,使得计算出的导热剂的量——特别是以恒定的层厚度——被施加在底部上。施加装置例如可以是喷嘴或者具有喷嘴。施加装置特别是设置和设计为用于以毛虫状的导热剂条的形式施加导热剂。施加在底部上的导热剂层的厚度一方面由施加装置在底部上运动的速度来确定。另一方面,该导热剂层的厚度与导热剂流量相关,导热剂以该流量从施加装置中引出并且施加在底部上。

现在优选地提出,预定施加装置的速度,且该速度是恒定的或者遵循至少一个固定地预定的速度曲线/速度分布。相应地,导热剂的量通过导热剂流量来调节。为此,由计算出的导热剂的量和速度计算出这样的导热剂流量,该导热剂流量确保将计算出的导热剂的量施加在底部上。接下来,在施加装置上设定计算出的导热剂流量。例如提出,导热剂被以恒定的层厚度或者作为毛虫状的导热剂条被施加在底部上。在作为毛虫状的导热剂条施加的情况下,导热剂在将单体模块插入接纳格中时被压缩并且在单体模块与底部之间形成导热剂层。所描述的方法确保了以高的过程可靠性在底部与单体模块之间提供导热剂。

本发明的一个改进方案提出,对于多个底部区域使用相同的速度,并且对于所述多个接纳格中的每个接纳格单独地由分别所需要的导热剂的量计算和设定导热剂流量,或者对于多个底部区域使用相同的导热剂流量,并且对于所述多个接纳格中的每个接纳格单独地由分别所需要的导热剂的量计算和调节速度。因此,原则上可以设想不同的方法,以便将所需的导热剂的量施加在底部上。

对于接纳格的多个底部区域可以使用相同的速度或者至少使用相同的速度曲线。在这种情况下,基于速度和对于相应的底部区域所需要的导热剂的量来计算导热剂流量。相反,如果对于接纳格的多个底部区域使用相同的导热剂流量,则基于所需要的导热剂的量考虑速度。当然,也可以分别以合适的方式选择速度和导热剂流量。由所描述的方法产生了对已经存在的制造装置的简单的可改装性,从而可以实现动力电池的成本有利的制造。

本发明的一个改进方案提出,将在施加开始和结束时的导热剂流量调节得高于在所述施加开始和结束的时刻之间的导热剂流量。在开始之后的确定的时间段和在施加结束之前的确定的时间段之内,选择与在这两个时间段之间不同的导热剂流量。附加地或替代地,在施加开始和结束时可以将速度调节得低于在开始和结束的时刻之间的速度。两种方式都导致在施加开始和结束时施加更大量的导热剂,使得在开始和结束处的例如层厚度大于在开始与结束的位置之间的层厚度。附加地或替代地,在施加开始和结束时,比在开始与结束之间底部的更大区域被润湿。由此,形成所施加的导热剂的例如一种骨头形状。这确保了单体模块与电池壳体的特别良好的热连接。

本发明的一个改进方案提出,接纳格是电池壳体的多个接纳格的一部分,其中,对于所述多个接纳格中的每个接纳格单独地通过测量技术检测底部的地形,并且由该地形计算出导热剂的量。就此而言,电池壳体不是仅具有唯一一个接纳格,而是具有多个接纳格。在本说明书的范围内针对接纳格的实施方式优选可以转用于所述多个接纳格中的每个接纳格。进一步优选地提出,针对所述多个接纳格中的每个接纳格布置多个单体模块之一。为了可靠地考虑底部的局部条件,应对于所述多个接纳格中的每个接纳格单独地考虑底部的地形。

本发明还涉及一种用于制造机动车的动力电池的制造装置,该制造装置特别是用于实施根据在说明书的范围内的实施形式的方法,其中,动力电池的电池壳体具有用于接纳单体模块的接纳格。在此提出,接纳格被底部和连接在底部上的壁界定,其中,制造装置设置和设计为用于,通过测量技术检测底部的地形,将由该地形确定的导热剂的量局部地施加在底部上,随后将单体模块插入接纳格中。

制造装置的这种实施方式或所述方法的优点已经被指出。制造装置和用于运行制造装置的方法可以根据在本说明的范围内的实施方式改进,从而就此参照这些实施方式。

附图说明

下面参照附图中所示的实施例更详细地解释本发明,而不限制本发明。在此,唯一的附图示出:

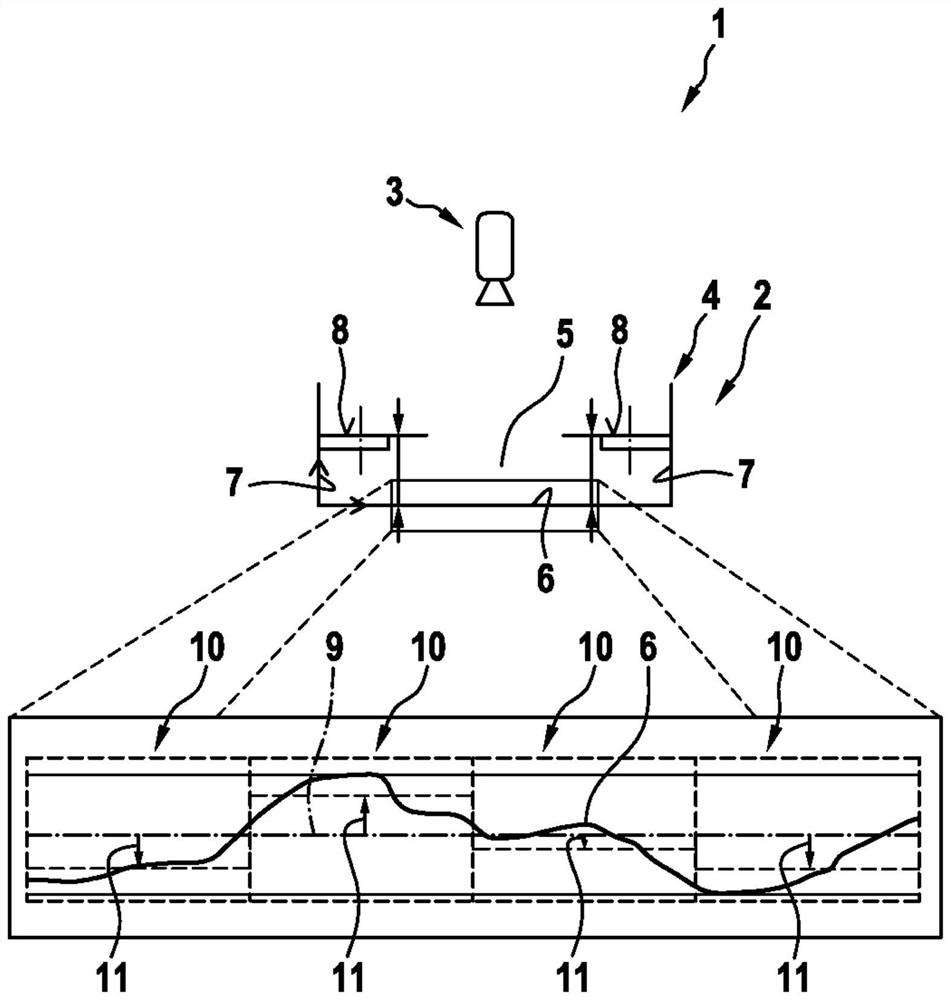

图1示出用于制造动力电池的制造装置和动力电池的一部分的示意图。

具体实施方式

图1示出用于制造动力电池2的制造装置1和动力电池2的一部分的示意图。更准确地说,在制造装置1中仅示出一个测量装置3,而在动力电池2中仅示出一个电池壳体4。电池壳体4具有用于接纳在此未示出的单体模块的至少一个接纳格5。接纳格5向下由底部6界定并且在侧向方向上由壁7界定。在壁7上形成有支承面8,单体模块在其被布置在接纳格5中之后支承在该支承面上。支承面8在此被这样远地与底部6间隔开,使得如果单体模块支承在支承面8上,则该单体模块与底部6间隔开。

在制造动力电池2期间,现在提出,通过测量技术检测底部6的地形,即借助于测量装置3检测。测量装置3为此优选具有摄像机、特别是3D摄像机。底部6的地形被示例性地并且局部放大地示出。可以看出,基于底部6的制造公差而产生底部6与假想的中心平面9的局部误差。现在提出,将底部6分成多个底部区域10并且对于所述多个底部区域10中的每个底部区域单独地检测底部6与中心平面9的误差。由此,对于所述多个底部区域10中的每个底部区域都产生了与中心平面9的平均间距,该平均间距在此通过箭头11示例性地表明。

然后,对于所述多个底部区域10中的每个底部区域,由地形或相应的间距计算出导热剂的量,所述导热剂的量应局部地在底部6上施加在相应的底部区域10中,以便至少平均地补偿底部6的制造公差。因此,特别是在底部6的平均高度处于中心平面9之下的底部区域10中比在不是这种情况或者说平均高度处于中心平面9之上的底部区域10中施加更多的导热剂。在确定了分别所需要的导热剂的量之后,将导热剂施加在底部6上,即在所述多个底部区域10中的每个底部区域中施加分别所需要的量。这借助于在此未示出的施加装置进行。

利用所述的方法,实现了所需要的导热剂量的显著减少,这是因为导热剂的施加根据需要并且基于底部6的制造公差进行。这总体上导致制造过程的改进,因为为了将单体模块引入接纳格5中需要比原来更小的压紧力。此外,由于较少的导热剂量,动力电池2的成本降低。

附图标记列表:

1 制造装置

2 动力电池

3 测量装置

4 电池壳体

5 接纳格

6 底部

7 壁

8 支承面

9 中心平面

10 底部区域

11 箭头

- 用于制造机动车的动力电池的方法以及相应的制造装置

- 用于制造机动车的动力电池的方法以及相应的制造装置