一种正极材料及其制备方法和应用

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于锂离子电池的技术领域,涉及一种正极材料及其制备方法和应用。

背景技术

随着电动车的发展,电动车的安全性受到越来越多的关注,作为电动车的核心部件,动力电池的安全性直接影响电动车的安全,近年来车企对动力电池安全性能的要求也越来越高,目前国标要求需留给乘客至少5min的逃生时间,从电芯到模组,再到电池包,各个层级都需要考虑安全设计。

目前提高动力电池安全性的关键还是电芯,而要提高的关键点在于电芯发生热失控后的控制,如何保证一个电芯热失控,不会导致整包失控,电芯层级的改善主要有如下三点:1.正极材料:采用高安全正极,比如LFP材料;但是LFP比容量低,电压低,将会极大程度牺牲能量密度;2.负极材料:采用高安全负极,比如LTO材料;然而LTO比容量低,电压低,能量目的较低;3.电解液:添加阻燃添加剂,阻燃添加剂添加到电解液中,将极大恶化电解液的电导率,导致功率性能恶化。因此目前锂离子电池,尤其是动力电池,无法在兼顾能量密度和功率密度下提高热失控稳定性。

CN105244490A公开了一种钴锰包覆的高镍正极材料及其制备方法。一种高镍正极材料,该正极材料包括:复合氧化物颗粒内核和包覆层;复合氧化物颗粒内核,表示其平均物质组成的化学式为:(化学式1)Li

CN103050681A公开了一种高振实球形三元正极材料的制备方法,其特点是,包括如下步骤:(1)首先合成出前躯体,具体是先将去离子水作为底液加入反应釜中,然后将镍盐、钴盐、锰盐的混合盐溶液和碱性水溶液及络合剂按体积比为15-20:15-20:1同时加入反应釜中;(2)搅拌以进行表面处理,然后进行过滤,干燥制得三元正极材料最终的前躯体;(3)将得到的最终的前躯体与碳酸锂按摩尔比为1:(0.5~0.525)进行均匀混合烧结,最后冷却。然而,该文献中得到的正极材料,在实际使用过程中,高镍三元正极材料在倍率、循环性能及安全性能等方面存在明显的问题。

因此如何使电池在兼顾能量密度和功率密度的前提下提高热失控稳定性,提高电池的安全性,是亟待解决的技术问题。

发明内容

本发明的目的在于提供一种正极材料及其制备方法和应用。本发明通过在高镍材料表面包覆纳米保护颗粒,可以在不丧失高镍材料本身作为正极活性物质的优势的基材上,使得电池能够在兼顾能量密度时,有效提高电池的热失控稳定性,使得电池的安全性得以提升。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种正极材料,所述正极材料包括基体和包覆于所述基体表面的保护层,所述基体包括高镍活性物质,所述保护层包括纳米保护颗粒、导电剂和粘结剂;

其中,所述高镍活性物质的化学式为LiNi

所述纳米保护颗粒的化学式为LiNi

本发明中,高镍活性物质的化学式与纳米保护颗粒的化学式的区别为Ni的含量不同,即x与m的区别,其余参数的数值范围相同。

本发明中,以具有较高能量密度的高镍活性物质作为正极材料的基体,辅以包覆层中的纳米保护颗粒,可以为低镍活性物质,也可以为不含镍的活性物质,上述物质具有更高的热稳定性,且选用纳米级别的颗粒,便于吸附在内部高镍活性物质的表面,导电剂可以很好的将外层高安全体系纳米保护颗粒缠绕在一起,并均匀包覆和固定在内部高镍活性物质的表面,粘结剂可以起到加强固定的作用,防止充放电过程中外层高安全体系纳米保护颗粒的脱落,因此,本发明通过将具有较高能量密度的活性物质包覆于内部,以热稳定性高的具有高安全体系的纳米保护颗粒、导电剂和粘结剂作为外部保护层,相互协同作用,可以使得制备得到的电池在在兼顾能量密度时,有效提高电池的热失控稳定性,使得电池的安全性得以提升。

优选地,所述LiNi

基体中的高镍活性物质,镍的含量越高,越有利于提升电池的能量密度,随着Ni含量的提升,活物质中可用于脱嵌的锂增加,材料对应容量发挥增加,对应电芯能量密度增加。

优选地,所述高镍活性物质的中值粒径为3~10μm,例如3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm等。

优选地,所述纳米保护颗粒的中值粒径为100~800nm,例如100nm、200nm、300nm、400nm、500nm、600nm、700nm或800nm等。

优选地,所述高镍活性物质与纳米保护颗粒的质量比为(1~10):1,例如1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1等,优选为(4~7):1。

本发明中,高镍活性物质与纳米保护颗粒的质量比过小会导致能量密度损失较大,过高会导致安全改善幅度较小。

优选地,所述正极材料中,导电剂的质量占比为0.5~5%,例如0.5%、1%、2%、3%、4%或5%等。

优选地,所述正极材料中,所述粘结剂的质量占比为1.2~3%,例如1.25、1.5%、2%、2.5%或3%等。

优选地,所述导电剂选自纤维状、管状、线状或片状导电剂,优选包括碳纤维、碳纳米管或石墨烯中的任意一种或至少两种的组合。

本发明中,通过上述导电剂,可以更加有效地将外层高安全体系纳米保护颗粒缠绕包裹在一起,并均匀包覆和固定在内部高镍活性物质的表面。

优选地,所述纤维状、管状、线状导电剂的直径为50~500nm,例如50nm、100nm、200nm、300nm、400nm或500nm等。

优选地,所述纤维状、管状、线状导电剂的长径比≥10,例如10、11、12或13等。

优选地,所述片状导电剂的长宽比≥10,例如10、11、12、13、14或15等。

优选地,所述粘结剂包括聚偏氟乙烯、聚四氟乙烯、聚丙烯、丁苯橡胶、丁苯胶乳、聚丁烯、聚丙烯酸酯、聚乙烯酸酯或聚丁烯酸酯中的任意一种或至少两种的组合。

第二方面,本发明提供一种如第一方面所述的正极材料的制备方法,所述制备方法包括:

将高镍活性物质、纳米保护颗粒、导电剂、粘结剂和溶剂混合,得到所述正极材料;

其中,所述高镍活性物质的化学式为LiNi

所述纳米保护颗粒的化学式为LiNi

本发明所提供的制备方法,操作简单,且无需烧结,即可得到结构稳定,且能够在兼顾能量密度时,有效提高电池的热失控稳定性,使得电池的安全性得以提升。

优选地,所述混合的方法包括搅拌。

优选地,所述搅拌的线速度为60~80m/min,例如60m/min、65m/min、70m/min、75m/min或80m/min等。

优选地,所述搅拌的时间为30~50min,例如30min、35min、40min、45min或50min等。

第三方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第一方面所述的正极材料。

优选地,所述锂离子电池为锂离子动力电池。

相对于现有技术,本发明具有以下有益效果:

本发明通过将具有较高能量密度的活性物质包覆于内部,以热稳定性高的具有高安全体系的纳米保护颗粒、导电剂和粘结剂作为外部保护层,相互协同作用,可以使得制备得到的电池在在兼顾能量密度时,有效提高电池的热失控稳定性,当正极材料中仅仅出现保护层中的区别时,本发明所提供的正极材料得到的电池能够保持能量密度在210Wh/kg及以上,甚至可以在221Wh/kg及以上,使得电池在电芯失控测试中,仅仅有冒烟现象,甚至于可以无热失控以及热蔓延现象,使得电池的安全性得以提升。

附图说明

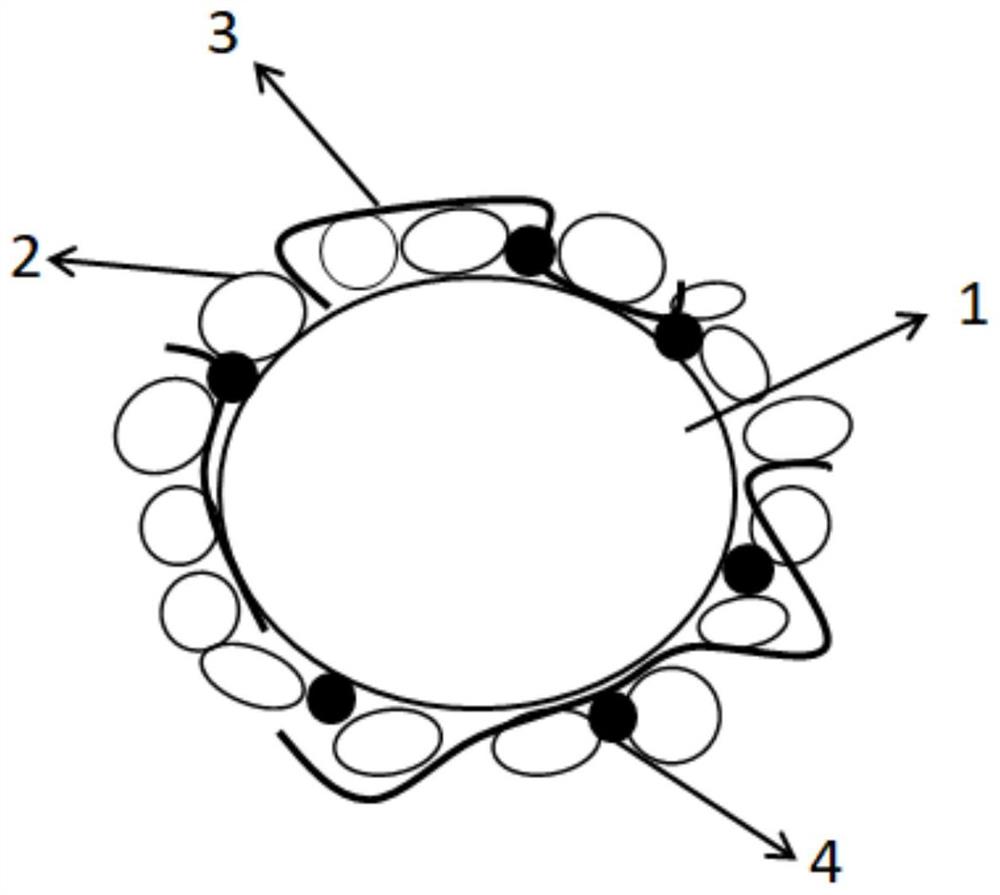

图1为实施例1所提供的正极材料的结构示意图。

1-高镍活性物质,2-纳米保护颗粒,3-导电剂,4-粘结剂。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种正极材料,如图1所示,所述正极材料包括基体和包覆于所述基体表面的保护层,所述基体包括高镍活性物质1,所述保护层包括纳米保护颗粒2、导电剂3和粘结剂4;所述高镍活性物质1的中值粒径为5μm,所述纳米保护颗粒2为中值粒径为500nm,所述导电剂3为直径为100nm,长径比为15的碳纳米管,所述粘结剂4为聚偏氟乙烯;所述高镍活性物质1与纳米保护颗粒2的质量占比为5:1;

其中,所述高镍活性物质的化学式为LiNi

所述正极材料的制备方法包括:

将LiNi

实施例2

本实施例提供一种正极材料,所述正极材料包括基体和包覆于所述基体表面的保护层,所述基体包括高镍活性物质,所述保护层包括纳米保护颗粒、导电剂和粘结剂;所述高镍活性物质的中值粒径为3μm,所述纳米保护颗粒为中值粒径为100nm,所述导电剂为直径为50nm长径比为13的碳纤维,所述粘结剂为丁苯橡胶;所述高镍活性物质与纳米保护颗粒的质量占比为1:1;

其中,所述高镍活性物质的化学式为LiNi

所述正极材料的制备方法包括:

将LiNi

实施例3

本实施例提供一种正极材料,所述正极材料包括基体和包覆于所述基体表面的保护层,所述基体包括高镍活性物质,所述保护层包括纳米保护颗粒、导电剂和粘结剂;所述高镍活性物质的中值粒径为10μm,所述纳米保护颗粒为中值粒径为800nm,所述导电剂为长宽比为10的石墨烯,所述粘结剂为聚偏氟乙烯;所述高镍活性物质与纳米保护颗粒的质量占比为10:1;

其中,所述高镍活性物质的化学式为LiNi

所述正极材料的制备方法包括:

将LiNi

实施例1-16与对比例1-6中,高镍活性物质的化学式、纳米保护颗粒的化学式以及两者之间的比例,如表1所示,实施例4-16的制备方法与实施例1保持一致。

表1

将实施例1-16与对比例1-6所提供的正极材料作为正极活性物质,按正极活物质:PVDF(聚偏氟乙烯):SP(导电剂)=95:3:2重量比进行匀浆,其中加入NMP(N甲基-2吡咯烷酮)控制固含量为75%,粘度10000mpa*s。完成搅拌后,将正极浆料均匀涂布在12μm厚的铝箔基材表面,其双面涂布重量为250g/m

取负极活物质颗粒石墨与SBR(丁苯橡胶)、CMC(羧甲基纤维素钠)和SP(导电剂)按重量比95:2.5:1.5:1进行匀浆,其中加入水控制固含量为55%,粘度4000mpa*s。完成搅拌后,将负极浆料均匀涂布在8μm厚的铜箔基材表面,其双面涂布重量为130g/m

取正极冲切极片和负极极片,通过负极、隔膜、正极极、隔膜、负极的顺序一层层叠加放置极片,制作极组,然后设计入壳,烘烤,注液,化成,封口制作成电芯。

测试实施例1-16与对比例1-6容量,内阻及重量:

室温下,取对比例和实施例各三个电芯采用充放电测试柜按充电0.33C恒流恒压充至4.2V,搁置10min后按放电0.33C放电至2.8V,记录放电容量以及平均放电电压。

能量=放电电量*平均放电电压

采用电子秤测试对比例和实施例电芯重量,电芯重量能量密度=放电容量*平均放电电压/电芯重量。上述结果如表2所示:

表2

从实施例4-6与实施例7-9和实施例10-12的数据结果可知,当高镍活性物质中,镍的含量大于等于70%时,电池的能量密度更高,且电芯容量更高。

从实施例12-14与实施例15-16的数据结果可知,高镍活性物质与纳米保护颗粒的质量比过小会导致能量密度损失较大,过高会导致安全改善幅度较小。

从实施例1-16与对比例1-5的数据结果可知,本发明采用高镍含量体系材料和纳米保护颗粒预混制作类核壳结构材料,可以极大程度降低能量的损失。

从实施例4-6与对比例6的数据结果可知,当保护层中镍含量高于内部基体中的镍含量时,能量密度参考保护层与内部Ni含量比例损失不大。

对实施例1-16与对比例1-6所提供的电池进行热失控和热蔓延测试:

热箱测试:室温下,取对比例和实施例电芯各2个采用0.33C恒流恒压充电至4.2V,然后将电芯放入烘箱中,初始温度为25℃,5℃/min的加热速度加热到150℃,保持30min。

过充测试:室温下,采用0.33C恒流恒压充电至4.2V,再以1C电流恒流恒压充至130%SOC。

热蔓延测试:室温下,采用0.33C恒流恒压充电至4.2V,然后将电芯大面并排放置,采用加热板加热其中一个电芯至电芯热失控,观察另一个电芯状态,是否发生热失控,以及发生热失控的时间,即为热蔓延时间。

上述测试的数据结果如表3所示:

表3

从实施例与对比例的数据结果可知,本发明所提供的正极材料,可以在保证能量密度较好的情况下,显著提高电池的热失控稳定性。

综上所述,本发明所提供的正极材料,可以使得电池在通过将具有较高能量密度的活性物质包覆于内部,以热稳定性高的具有高安全体系的纳米保护颗粒、导电剂和粘结剂作为外部保护层,相互协同作用,可以使得制备得到的电池在在兼顾能量密度时,有效提高电池的热失控稳定性,当正极材料中仅仅出现保护层中的区别时,本发明所提供的正极材料得到的电池能够保持能量密度在210Wh/kg及以上,甚至可以在221Wh/kg及以上,使得电池在电芯失控测试中,仅仅有冒烟现象,甚至于可以无热失控以及热蔓延现象,使得电池的安全性得以提升。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 掺杂型正极材料前驱体及其制备方法与应用、掺杂型正极材料及其制备方法与应用

- 半定型正极材料前驱体的制备方法及制得的正极材料前驱体、正极材料、锂离子电池和应用