用于承载晶片之具有疏水薄层的捲带薄膜及其制造方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及捲带薄膜,特别涉及可承载半导体晶片的捲带薄膜。

背景技术

承载晶片用的软质线路基板多为捲带薄膜。在业界捲带薄膜与晶片的结合依不同装配模式有各种称呼,例如TCP(Tape Carrier Package捲带式载体封装)或COF(Chip OnFilm薄膜覆晶封装)。TCP及COF都是运用软质线路基板作为封装晶片的载体。此等捲带薄膜长度为数公尺其上设有传动孔,以使其可在机台上运作承载数量多的晶片并透过传动孔进行运送。在晶片厂,透过热压可将晶片上的金凸块(Gold Bump)与位于捲带薄膜上的配线图案的内引脚接合。在面板厂,透过ACF胶可使导电玻璃与位于捲带薄膜上的配线图案的外引脚接合。

已知的捲带薄膜易于在恶劣环境及长时间使用下产生劣化。此劣化可能的原因之一在于水气渗透捲带薄膜内部导致线路锈化而形成漏电。虽然已知的捲带薄膜有防焊层保护以防水气渗透,然而因线路设计的需要,防焊层往往未能全面地覆盖捲带薄膜整体,致使水气仍可能从绝缘基板或配线图案裸露区域侵入。专利文献1(US200601453517A1)揭露在晶片周围涂布防水层的作法。专利文献2(KR20170114906A)揭露在捲带薄膜上建构疏水性结构的作法。惟此等作法依然存在各种待解决的问题。

发明内容

本案发明人经研究后发现上述现有技术在实务上仍存在许多问题。专利文献1的防水层涂布在晶片周围,而且是在封装晶片时将防水层涂在底部填充胶(underfill)上。专利文献1的作法易于晶片周围区域产生厚膜,导致使此等区域难以弯折。专利文献2的疏水性结构位在晶片周围的防焊层上以及面板的玻璃基板上,其包含条状的屏障坝以及其上的疏水层。专利文献2的作法相当复杂成本高难以实施。再者,不论是专利文献1之的防水层或专利文献2的疏水性结构都只考虑捲带薄膜的晶片周围的局部区域。况且,专利文献1或专利文献2依其设计都需在晶片封装当时或与后续玻璃面板贴合时实施,故防水结构无法由捲带薄膜制造厂先制作,此对晶片封装厂或面板厂是相当不便的。

有鉴于上述,本发明提供可在捲带薄膜制造厂可先制作的具有疏水薄层的捲带薄膜。此对晶片封装厂或面板厂而言方便性大增而具商业价值。于一方面,本发明将已制作好导线线路、镀锡及防焊层的捲带薄膜,在其表面,包含前面、后面及侧面整体地涂布疏水薄层。疏水薄层可直接接触并覆盖配线图案,例如内引脚或外引脚。因疏水薄层的厚度很薄,很容易排除,不影响内引脚接合晶片或外引脚接合导电玻璃的制程。

详言之,本发明的具有疏水薄层的捲带薄膜,可直接进行后制程接合制程,包括晶片接合或与面板的显示幕端子部黏接等。在高温晶片接合的过程中,疏水薄层会烧除,因此晶片接合制程可正常进行。与面板的显示幕端子部黏接时,疏水薄层厚度够薄,在压接过程疏水薄层即可轻易被穿透,故不影响黏接处的电气性能。

依据一实施例,本发明提供一种用于承载晶片的捲带薄膜,包含绝缘基板,具有前面、后面及介于所述前面及所述后面的侧面;配线图案形成于所述绝缘基板的所述前面;防焊层形成于所述绝缘基板的所述前面且部份地覆盖所述配线图案;以及疏水薄层形成于所述捲带薄膜的表面,其中所述疏水薄层覆盖所述防焊层或所述配线图案且覆盖所述绝缘基板的后面及侧面。

依据另一实施例,本发明疏水薄层全面或近全面地覆盖捲带薄膜,以提供完整的水气防护。与现有技术相比,本发明的防水面积大幅增加,可有效地降低水气经毛细现象渗入防焊层与配线图案及绝缘基板间的机率。

于另一方面,本发明的疏水薄层并未限制在捲带薄膜制造厂制作,其可视需要到晶片封装厂、面板厂或其他合适地点制作。

本发明尚包含其它各方面及各种实施例用以解决其它问题,而且结合以上所述各方面详细揭露在以下实施说明中。

附图说明

下面将结合附图对本发明的具体实施方式作进一步详细说明。

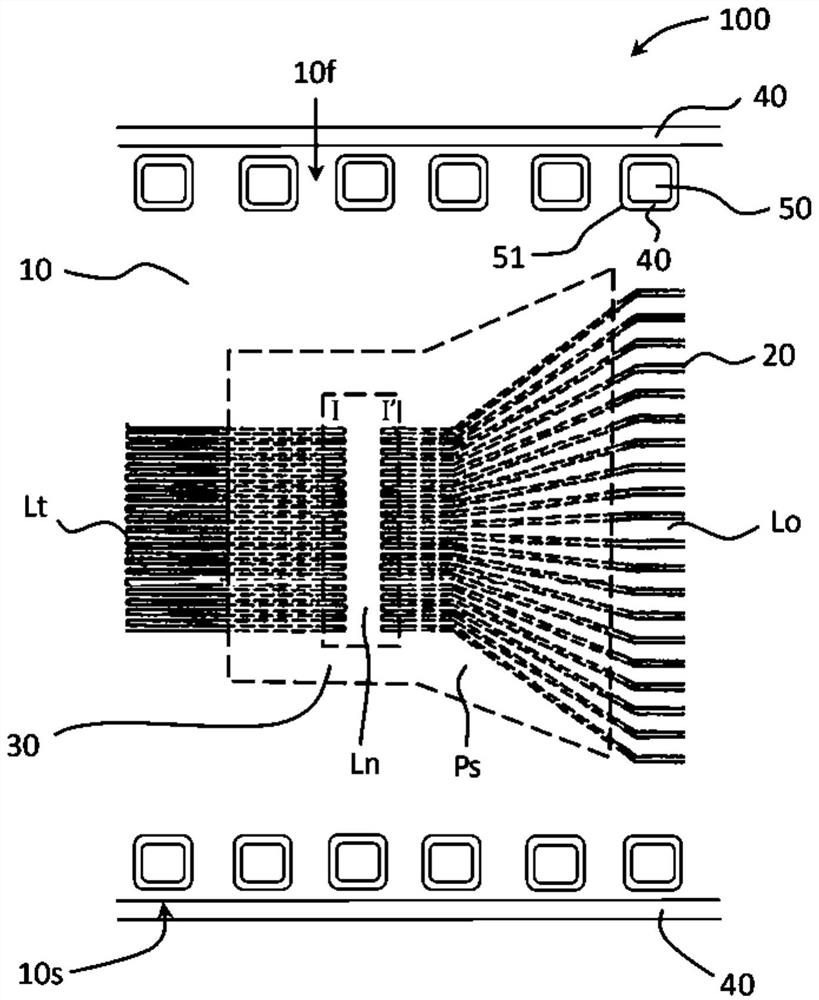

图1A为依据本发明一实施例显示用于承载晶片的捲带薄膜100的俯视示意图。

图1B为显示图1A的I至I’区域的剖面示意图。

元件标号说明

10 绝缘基板

10f 前面

10s 侧面

10r 后面

20 配线图案

21 基材金属层

22 导电性金属层

23 锡层

30 防焊层

40 疏水薄层

50 传动孔

51 孔壁

100 捲带薄膜

Lo 外引脚区

Ln 内引脚区

Lt 测试引脚区

Ps 非引脚区

具体实施方式

以下将参考所附图式示范本发明的较佳实施例。为避免模糊本发明的内容,以下说明亦省略已知元件、相关材料、及其相关处理技术。同时,为清楚说明本发明,所附图式中各元件未必按实际的尺寸或相对比例绘制。

本发明具有疏水薄层的捲带薄膜。

图1A为依据本发明一实施例显示用于承载晶片的捲带薄膜100的俯视示意图。图1B为显示图1A之I至I’区域的剖面示意图。捲带薄膜100长度可达数公尺以承载多个晶片,图1A只显示承载1个晶片的区域。同时参考图1A及1B,捲带薄膜100包含绝缘基板10,具有前面10f、后面10r及介于前面10f及后面10r的侧面10s。图1A为从绝缘基板10的前面10f观测的示意图。图1B为从绝缘基板10的侧面10s观测的示意图。如图所示,捲带薄膜100更包含配线图案20形成于绝缘基板10的前面10f;防焊层30同样形成于绝缘基板10的前面10f且部份地覆盖配线图案20;以及疏水薄层40形成于捲带薄膜100的表面,其中疏水薄层40覆盖防焊层30及配线图案20且覆盖所述绝缘基板10的后面10r及侧面10s。

配线图案20定义非引脚区Ps(以虚线框起来的部分),此区域由防焊层30所覆盖以保护线路。配线图案20于非引脚区Ps以外的区域即引脚区,可再区分成内引脚区Ln、外引脚区Lo及视需要存在的测试引脚区Lt,内引脚区Ln将与晶片相接,外引脚区Lo将外接电路板或其他电子装置,测试引脚区Lt则用于与量测仪器相接,以检测封装晶片的品质。

绝缘基材10可使用软性且具有耐药品性及耐热性的材料,例如聚酯、聚酰胺、聚酰亚胺等。绝缘基材10的厚度一般为12μm至125μm。配线图案20可为各种合适的金属材料制成。举例而言,配线图案20可为基材金属层21、导电性金属层22及焊接用锡层23所构成,其中基材金属层21可为镍铬、导电性金属层22可为铜。在绝缘基材10上形成配线图案20是藉由已知的微影法。配线图案20的厚度例如为6至70μm。可使用已知的环氧树脂(o-CresolNovalac/Phenol/DGEBA)类型的油墨或其他合适的油墨以网版印刷技术完成防焊层30。防焊层30的厚度一般为25μm至125μm。

疏水薄层40是在以上所述配线图案20以及防焊层30都已施作于绝缘基板10的前面10f后,才涂覆在捲带薄膜100表面的薄层。在较佳实施例中,疏水薄层40为将疏水分散液经过喷涂后透过烘干去除溶剂(较佳为水)而在捲带薄膜100的表面成型的薄膜。疏水薄层40的厚度之较佳范围为10nm至1000nm。

参考图1A及1B,为达全面性的保护,捲带薄膜100的疏水薄层40可直接接触覆盖配线图案20,譬如接触导电性金属层22或焊接用锡层23。疏水薄层40也可直接接触覆盖防焊层30。此外,疏水薄层40可直接接触覆盖绝缘基板10的前面10f,也就是没有覆盖防焊层30及配线图案20的区域。此外,疏水薄层40更可直接接触覆盖绝缘基板10的侧面10s或直接接触覆盖绝缘基板10的后面10r,上述都是没有覆盖防焊层30及配线图案20的区域。参考图1A,捲带薄膜100更包含传动孔50于绝缘基板10的外缘。传动孔50具有孔壁51,疏水薄层40系直接接触覆盖孔壁51。

本发明具有疏水薄层的捲带薄膜的制造方法。

较佳而言,本发明为先配置疏水分散液,然后将疏水分散液喷涂于捲带薄膜上。疏水分散液的成分可选自以下所述之项目:成膜剂、疏水剂、消泡剂、分散剂及溶剂等。成膜剂可选自丙烯酸聚合物、聚氨酯、氟聚合物、硅氧烷类及其聚合物等,其中以丙烯酸聚合物为较佳。疏水剂可选自石蜡、甲基硅酸盐、二氧化硅等,其中以石蜡及二氧化硅为较佳。溶剂可为水或醇类,以水为较佳。遇有凝结不易分散或产生大量泡沫时,可选择性添加分散剂及/或消泡剂。分散剂的成分可选自无机分散剂或有机分散剂。无机分散剂可为水玻璃、三聚磷酸钠、六偏磷酸钠、焦磷酸钠等。有机分散剂可为三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、纤维素衍生物、聚丙烯酰胺、脂肪酸聚乙二醇酯等。消泡剂的成分可选自三酸甘油酯油或三酸甘油酯油与聚硅氧烷的混合物。

疏水分散液的制备:

以疏水分散液的总重量为100wt%作基准,本发明的疏水分散液包含丙烯酸聚合物30~45wt%、二氧化硅1~10wt%、石蜡2~3wt%、水玻璃1~3wt%、三酸甘油酯油1~3wt%、及水。依据上述成分分布,取适当量二氧化硅及水玻璃加入水中,高速搅拌分散至无明显颗粒,得到第一混合液;取适当量石蜡、丙烯酸聚合物加入第一混合液中,高速搅拌分散,得到第二混合液;于第二混合液加入三酸甘油酯油,搅拌混和,得到疏水分散液。可采用高速搅拌器、超声波进行上述高速搅拌分散及混和。

如前述,本发明的疏水薄层40是在配线图案20以及防焊层30都已完成后,才涂覆在捲带薄膜100之表面的薄层。具体而言,参考图1A及1B,本发明具有疏水薄层的捲带薄膜的制造方法包含步骤(a):提供捲带薄膜100,其中捲带薄膜100包含绝缘基板10及配线图案20位于绝缘基板10的前面10f;以及步骤(b):涂布疏水薄层40于捲带薄膜100上,以使疏水薄层40形成于绝缘基板10的前面10f、后面10r及侧面10s,其中防焊层30或配线图案20位于疏水薄层40与绝缘基板10之间。

依据一实施例,涂布疏水薄层40于捲带薄膜100之前,捲带薄膜100可在完成配线图案20以及防焊层30后,先进行水洗制程将残留在表面上的脏污清除后再涂布疏水薄层40。

依据一实施例,步骤(b)涂布疏水薄层40的方法包含将前述疏水分散液经由加压喷洒在绝缘基板10的前面10f、后面10r及侧面10s。喷涂完成后,可进行干燥制程,譬如以风吹干或在合适的较高温度晾干。

依据一实施例,步骤(b)涂布疏水薄层40的方法是使用已知的PCB电路板水洗机,喷洒捲带面的压力约为1.5~5Kg/cm

以上所述仅为本发明之较佳实施例而已,并非用以限定本发明之申请专利范围;凡其它未脱离本发明所揭示之精神下所完成之等效改变或修饰,均应包含在下述之申请专利范围内。

- 用于承载晶片之具有疏水薄层的捲带薄膜及其制造方法

- 用于通过电绝缘的绝缘沟槽在薄层太阳能模块中制造子太阳能模块的方法以及用于制造具有这种类型的绝缘沟槽的薄层太阳能模块的方法