功率器件的金属焊盘结构的制作方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于半导体设计制造领域,特别是涉及一种功率器件的金属焊盘结构的制作方法。

背景技术

功率VDMOS(垂直双扩散金属氧化物半导体场效应晶体管)和功率IGBT(绝缘栅双极型晶体管)等器件在功率驱动市场的需求量巨大,在人们的日常生活、工农业生产、国防和航天科技中随处可见,但在竞争日益激烈和越来越重视生产成本的今天,功率器件生产厂家面临着制作高性能器件和减小生产成本的巨大压力。现有功率器件VDMOS和IGBT等器件的多晶栅由于较宽,使整个器件的栅面积大,从而栅电荷(Qg)很大,严重影响了器件的高频特性。特别是对于大电流功率器件而言,这一制约因素更加明显。如何减少栅电荷(Qg),提高功率器件的开关工作频率成为功率器件制造中需要迫切解决的问题。并且,现有功率器件VDMOS和IGBT由于要满足一定的电流特性和一定的导通电阻,采用常规栅宽时,芯片面积要做得较大才能满足相应的电流特性。采用分立栅设计的功率器件,可以有效减小栅面积,降低栅电荷,在功率器件的设计中具有广泛的应用前景。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种功率器件的金属焊盘结构的制作方法,用于解决现有技术中功率器件金属焊盘厚度较小以及容易受到腐蚀的问题。

为实现上述目的及其他相关目的,本发明提供一种功率器件的金属焊盘结构的制作方法,所述制作方法包括步骤:1)提供一功率器件,所述功率器件表面具有铝焊盘;2)于所述功率器件表面形成负性光刻胶,并通过曝光及显影工艺在所述负性光刻胶中形成显露所述铝焊盘的沉积窗口;3)于所述铝焊盘及所述负性光刻胶上沉积金属叠层,所述金属叠层包括依次层叠的钛层、镍层及银层;4)去除所述负性光刻胶层,同时将位于所述负性光刻胶层上的所述金属叠层去除。

可选地,步骤2)中,通过曝光及显影工艺形成的所述负性光刻胶呈倒梯形,所述沉积窗口呈正梯形。

可选地,步骤3)采用蒸镀法于所述铝焊盘及所述负性光刻胶上沉积金属叠层。

可选地,所述钛层的厚度介于1500埃~2500埃之间,所述镍层的厚度介于2500埃~3500埃之间,所述银层的厚度介于10000埃~20000之间。

可选地,所述金属焊盘的边缘区域覆盖有绝缘层,所述金属叠层还覆盖于所述绝缘层。

可选地,所述铝焊盘包括钛层、氮化钛层及铝层所组成的叠层。

可选地,所述铝焊盘的厚度介于4微米~5微米之间。

可选地,所述铝焊盘具有氯元素残留。

可选地,还包括步骤5),采用酸性溶液去除残留的负性光刻胶层。

可选地,所述功率器件包括分立栅场效应晶体管。

如上所述,本发明的功率器件的金属焊盘结构的制作方法,具有以下有益效果:

功率器件的金属焊盘所采用的材料大多是钛/氮化钛/铝(Ti/TiN/Al)叠层,铝层一般厚度仅为4微米~5微米,对于大功率器件的封装,封装打线希望越粗越好,而铝焊盘厚度太薄,影响封装打线强度。本发明在铝焊盘上沉积金属叠层,所述金属叠层包括依次层叠的钛层、镍层及银层,可以大大增加金属焊盘的厚度,从而使得在封装打线可以大大加粗,保证封装打线的强度。

由于金属刻蚀主要是氯元素(Cl)参与,必然会有Cl的残留在反应生成的聚合物中。晶圆在和外界水气接触时,Al和Cl会一直发生循环反应,造成铝焊盘失效,对后续封装增加难度,影响产品质量。针对Al与空气中水气接触问题,本发明在铝焊盘表面淀积一层金属银(Ag),由于金属银的活性更低,在正常环境中很难和水气反应,本发明可同时保证金属焊盘的导电性以及耐腐蚀,同时,本发明在铝焊盘及银层之间增加钛层及镍层,可以大大提高铝焊盘与银层之间的应力的匹配性,提高金属焊盘的稳定性。

附图说明

图1显示为本发明的功率器件的金属焊盘结构的制作方法步骤流程示意图。

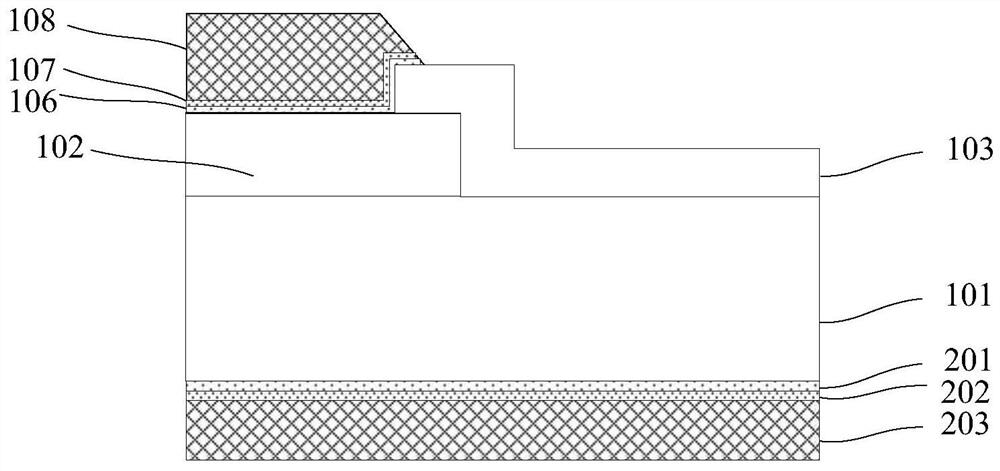

图2~图6显示为本发明的功率器件的金属焊盘结构的制作方法各步骤所呈现的结构示意图。

元件标号说明

101 功率器件

102 铝焊盘

103 绝缘层

104 负性光刻胶

105 沉积窗口

106 钛层

107 镍层

108 银层

201 钛层

202 镍层

203 银层

S11~S14 步骤

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。

在本申请的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

功率器件的金属焊盘所采用的材料大多是钛/氮化钛/铝(Ti/TiN/Al)叠层,铝层一般厚度仅为4微米~5微米,对于大功率器件的封装,封装打线希望越粗越好,而铝焊盘厚度太薄,影响封装打线强度。

另外,由于金属刻蚀主要是氯元素(Cl)参与,必然会有Cl的残留在反应生成的聚合物中。晶圆在和外界水气接触时,Al和Cl会一直发生循环反应,造成铝焊盘失效,对后续封装增加难度,影响产品质量。

针对上述问题,本实施例提供一种功率器件的金属焊盘结构的制作方法,所述制作方法包括步骤:

如图1及图2所示,首先进行步骤1)S11,提供一功率器件101,所述功率器件101表面具有铝焊盘102。例如,所述功率器件101包括分立栅场效应晶体管,如图2所示,所述分立栅场效应晶体管具有分立的两个栅极,所述栅极上具有铝焊盘102,所述铝焊盘102包括Ti/TiN/Al叠层,两个栅极之间具有绝缘层103,所述绝缘层103覆盖所述铝焊盘102的边缘。由于制作铝焊盘102的过程中,需要进行金属刻蚀,而金属刻蚀主要是氯元素(Cl)参与,因此,所述铝焊盘102具有氯元素残留。

所述铝焊盘包括钛层、氮化钛层及铝层所组成的叠层。

在本实施例中,所述铝焊盘102的厚度介于4微米~5微米之间。

如图1~图3所示,然后进行步骤2)S12,于所述功率器件101表面形成负性光刻胶104,并通过曝光及显影工艺在所述负性光刻胶104中形成显露所述铝焊盘102的沉积窗口105。

例如,可以通过曝光及显影工艺形成的所述负性光刻胶104呈倒梯形,所述沉积窗口105呈正梯形。在本实施例中,所述负性光刻胶104的边缘位于所述铝焊盘102边缘的绝缘层103上,以使得所述沉积窗口105显露部分的绝缘层103。

如图1及图4所示,接着进行步骤3)S13,于所述铝焊盘102及所述负性光刻胶104上沉积金属叠层,所述金属叠层包括依次层叠的钛层106、镍层107及银层108。

例如,可以采用蒸镀法于所述铝焊盘102及所述负性光刻胶104上沉积金属叠层。本实施例在沉积银层108之前,先在所述铝焊盘102表面沉积钛层106及镍层107,可以大大提高铝焊盘102与银层108之间的应力的匹配性,增加其金属粘附性,避免金属之间的开裂,提高金属焊盘的稳定性。

在本实施例中,所述钛层106的厚度介于1500埃~2500埃之间,所述镍层107的厚度介于2500埃~3500埃之间,所述银层108的厚度介于10000埃~20000之间。在一具体实施过程中,所述钛层106的厚度为2000埃,所述镍层107的厚度为3000埃,所述银层108的厚度为15000埃。

所述金属叠层的顶面高于所述绝缘层103的顶面,且所述金属叠层呈正梯形覆盖部分的绝缘层103,在增加所述金属焊盘的厚度的同时,金属焊盘在横向上有一定的延伸,可以有效降低后续的金属打线的难度,增加金属打线的宽度,增加电流的驱动能力。

如图1及图5所示,接着进行步骤4)S14,去除所述负性光刻胶104层,同时将位于所述负性光刻胶104层上的所述金属叠层去除。

例如,可以将所述功率器件101的正面粘附于一贴膜上,然后撕除所述贴膜,使得位于所述负性光刻胶104层上的所述金属叠层被撕除,然后再次使用贴膜及撕除所述贴膜的工艺,去除所述负性光刻胶104层,最后,可以采用酸性溶液去除残留的负性光刻胶104层。

当然,也可以使用如灰化工艺、湿法腐蚀工艺等直接去除所述负性光刻胶104层及位于所述负性光刻胶104层上的所述金属叠层,并不限于此处所列举的示例。

如图6所示,最后,还包括对所述功率器件101进行背面减薄,然后于所述功率器件101的背面形成漏极金属,所述漏极金属可以为依次层叠的钛层201、镍层202及银层203,采用该结构的漏极金属,具有较高的稳定性。

如图6所示,本实施例还提供一种功率器件101的金属焊盘结构,所述金属焊盘结构包括:位于功率器件101表面的铝焊盘102;以及覆盖于所述铝焊盘102表面的金属叠层,所述金属叠层包括依次层叠的钛层106、镍层107及银层108。

例如,所述功率器件101包括分立栅场效应晶体管,如图6所示,所述分立栅场效应晶体管具有分立的两个栅极,所述栅极上具有铝焊盘102,所述铝焊盘102包括Ti/TiN/Al叠层,所述铝焊盘102的厚度介于4微米~5微米之间,两个栅极之间具有绝缘层103,所述绝缘层103覆盖所述铝焊盘102的边缘。由于制作铝焊盘102的过程中,需要进行金属刻蚀,而金属刻蚀主要是氯元素(Cl)参与,因此,所述铝焊盘102具有氯元素残留。

本实施例在沉积银层108之前,先在所述铝焊盘102表面沉积钛层106及镍层107,可以大大提高铝焊盘102与银层108之间的应力的匹配性,增加其金属粘附性,避免金属之间的开裂,提高金属焊盘的稳定性。

所述钛层106的厚度介于1500埃~2500埃之间,所述镍层107的厚度介于2500埃~3500埃之间,所述银层108的厚度介于10000埃~20000之间。在一具体实施过程中,所述钛层106的厚度为2000埃,所述镍层107的厚度为3000埃,所述银层108的厚度为15000埃。

如图6所示,所述金属叠层呈正梯形。所述金属叠层的顶面高于所述绝缘层103的顶面,且所述金属叠层呈正梯形覆盖部分的绝缘层103,在增加所述金属焊盘的厚度的同时,金属焊盘在横向上有一定的延伸,可以有效降低后续的金属打线的难度,增加金属打线的宽度,增加电流的驱动能力。

如图6所示,所述功率器件101的背面还形成有漏极金属,所述漏极金属可以为依次层叠的钛层201、镍层202及银层203,采用该结构的漏极金属,具有较高的稳定性。

如上所述,本发明的功率器件101的金属焊盘结构的制作方法,具有以下有益效果:

功率器件101的金属焊盘所采用的材料大多是钛/氮化钛/铝(Ti/TiN/Al)叠层,铝层一般厚度仅为4微米~5微米,对于大功率器件101的封装,封装打线希望越粗越好,而铝焊盘102厚度太薄,影响封装打线强度。本发明在铝焊盘102上沉积金属叠层,所述金属叠层包括依次层叠的钛层106、镍层107及银层108,可以大大增加金属焊盘的厚度,从而使得在封装打线可以大大加粗,保证封装打线的强度。

由于金属刻蚀主要是氯元素(Cl)参与,必然会有Cl的残留在反应生成的聚合物中。晶圆在和外界水气接触时,Al和Cl会一直发生循环反应,造成铝焊盘102失效,对后续封装增加难度,影响产品质量,针对Al与空气中水气接触问题,本发明在铝焊盘102表面淀积一层金属银(Ag),由于金属银的活性更低,在正常环境中很难和水气反应,本发明可同时保证金属焊盘的导电性以及耐腐蚀,同时,本发明在铝焊盘102及银层108之间增加钛层106及镍层107,可以大大提高铝焊盘102与银层108之间的应力的匹配性,提高金属焊盘的稳定性。

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 功率器件的金属焊盘结构的制作方法

- 功率器件的金属焊盘结构