一种高塑性Mg-Al-Ca镁合金及其制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及金属材料技术领域,具体涉及一种高塑性Mg-Al-Ca镁合金及其制备方法。

背景技术

轻质高性能镁合金,可以明显减轻结构件质量,实现汽车及航空航天等制造业领域的轻量化,进而满足绿色环保、节能减排需求。商业镁合金如AZ31比大多数铝合金和钢具有更高的比强度,但其较强的基面织构和各向异性使得沿挤压或轧制方向的延伸率仅为10%~15%,室温下较差的成形性限制了其广泛应用。所以,迫切需要开发室温下具有高延展性、适合室温成形的低成本变形镁合金。

研究表明,可通过添加稀土元素弱化织构和促进非基面滑移系的激活来改善镁合金的延展性。但是,稀土元素价格昂贵使得稀土镁合金生产成本较高。镁合金中添加Ca元素可有效细化合金的晶粒尺寸,改善合金的阻燃性、室温力学性能和高温抗蠕变能力。近年来的研究表明,Al和Ca元素的添加,可形成弥散分布的具有高热稳定性的Al

发明内容

为了解决商业化变形镁合金室温塑性差、强塑性不匹配以及稀土镁合金成本高等问题,本发明提供了一种高塑性Mg-Al-Ca镁合金及其制备方法。本发明通过控制合金各成分配比,采用阶梯固溶热处理结合3-10道次旋转轧制塑性加工工艺,每道次间旋转90度轧制(道次总压下量50%-90%),旋转轧制可弱化织构利于合金成形性且促进热稳定性高的细小亚微米级Al

为了实现上述目的,本发明提供一种高塑性Mg-Al-Ca镁合金,由以下质量百分数的成分组成:Al:2.5~3.5%、Ca:0.5~2%、余量为Mg和不可避免的杂质≤0.05%;

所述镁合金的制备方法包括如下步骤:

(1)合金铸锭制备:在保护气体条件下,将纯镁、纯铝和镁-钙中间合金为原料在680~720℃熔炼,待原料全部熔化后在680℃~700℃搅拌5-10分钟,再在680℃~720℃静置保温10-20分钟,最后浇注至预热200~300℃钢制模具中,冷却至室温获得合金铸锭;

(2)固溶热处理:将步骤(1)获得的合金铸锭进行三级阶梯固溶处理,包括:先加热至400~440℃后,保温3-5小时,再升温至450~475℃保温3-5小时,最后升温至480~520℃保温3-5小时,然后水淬至室温,获得合金坯料;

(3)塑性变形:将步骤(2)获得的合金坯料先加热至300~350℃后保温10-40分钟,再进行3-10道次的轧制变形,从第二道次到最终道次中的每个道次均按照同一方向旋转90度后进行轧制,总压下量为50-90%,每道次轧制后的合金在310-350℃保温10-40分钟后再进行下一道次轧制,最终获得合金板材;

(4)时效处理:将步骤(3)获得的合金板材进行双级时效处理:先加热50~100℃后保温12-24h进行预时效处理,再水淬至室温,然后在120~200℃保温1-3小时进行时效处理,再水淬至室温,获得高塑性Mg-Al-Ca合金。

进一步地,步骤(1)所述的保护气体为SF

进一步地,步骤(3)进行5-7道次的轧制变形。

进一步地,步骤(3)所述合金坯料先加热至320~350℃后保温20-30分钟。

进一步地,步骤(3)所述的总压下量为60-90%。

进一步地,步骤(3)所述每道次轧制后的合金在320-350℃保温10-15分钟后再进行下一道次轧制。

进一步地,步骤(4)所述合金板材先加热50~90℃后保温16-20h进行预时效处理。

进一步地,步骤(4)所述合金板材在150~200℃保温1-2小时进行时效处理。

本发明的优点:

(1)本发明通过向Mg-Al系合金中添加碱土Ca元素,优先析出较高热稳定性的Al

(2)本发明采用的三级不同温度下的阶梯固溶,有利于铸态合金中低熔点第二相(如Mg

(3)本发明选用廉价的Ca元素和优化的变形工艺,制备的合金具有较高的屈服强度和良好的室温延伸率(室温拉伸屈服强度大于190MPa,室温延伸率大于20%),解决了高Ca含量镁合金的室温塑性差的问题。

附图说明

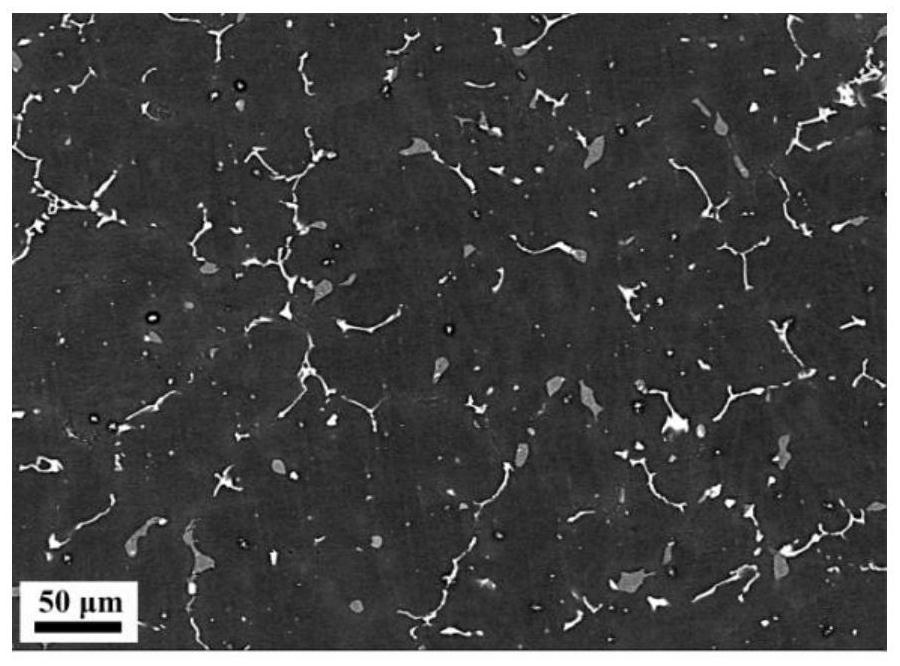

附图1为实施例1中铸态Mg-Al-Ca合金的SEM图;

附图2为实施例1中经过旋转轧制塑性变形后Mg-Al-Ca合金的SEM图;

附图3为实施例1中经过旋转轧制塑性变形后Mg-Al-Ca合金的第二相的高倍SEM图。

具体实施方式

实施例1

高塑性Mg-2.8Al-1Ca镁合金(镁合金各组分质量的百分比含量为Al:2.8%;Ca:1%;余量为Mg和不可避免的杂质≤0.05%)的制备方法:

(1)合金铸锭制备:按所述镁合金成分配料,将纯镁、纯铝和镁-钙中间合金为原料在680℃熔炼,熔炼过程在保护气(SF

(2)固溶热处理:将步骤(1)获得的合金铸锭进行三级阶梯固溶处理,包括:先加热至400℃后,保温3小时,再升温至465℃保温3小时,最后升温至500℃保温3小时,然后水淬至室温,获得合金坯料;

(3)塑性变形:将步骤(2)获得的合金坯料先加热至350℃后保温20分钟,再进行6道次的轧制变形,从第二道次到第六道次中的每个道次均按照同一方向旋转90度后进行轧制,总压下量为80%,每道次轧制后的合金在350℃保温10分钟后再进行下一道次轧制,最终获得厚度为1.2mm的合金板材;

(4)时效处理:将步骤(3)获得的合金板材进行双级时效处理:先加热70℃保温20h进行预时效处理,再水淬至室温,然后在200℃保温1小时,再水淬至室温,获得高塑性Mg-2.8Al-1Ca合金。

本实施例中的Mg-2.8Al-1Ca合金板材不边裂,成形性较好,其铸态SEM图如附图1所示,从附图1中可以看出高Ca含量镁合金中铸态组织中含有大量粗大的第二相;经过6道次旋转轧制变形后的合金如附图2和3所示,从附图2和3可以看出:合金铸态组织中的粗大第二相发生破碎并在轧制过程中动态析出高密度均匀分布的纳米级Al

对比例1

提供了Mg-2.8Al-1Ca的另一种制备方法,具体步骤如下:

(1)合金铸锭制备:按所述镁合金成分配料,将纯镁、纯铝和镁-钙中间合金为原料在680℃熔炼,熔炼过程在保护气(SF

(2)固溶热处理:将步骤(1)获得的合金铸锭进行在400℃保温10小时然后水淬至室温的固溶处理,获得合金坯料;

(3)塑性变形:将步骤(2)获得的合金坯料加热到350℃保温20分钟后进行6道次传统水平轧制,每道次轧制后的合金在350℃保温10分钟后再进行下一道次轧制,总压下量为80%,获得合金板材;

(4)时效处理:将步骤(3)获得的合金板材在200℃保温1小时进行时效处理,水淬至室温,获得Mg-2.8Al-1Ca合金。

对比例1制备的Mg-2.8Al-1Ca镁合金的室温力学性能如下:拉伸屈服强度和延伸率分别为183MPa和10.6%。

实施例2

高塑性Mg-3Al-1.2Ca镁合金(镁合金各组分质量的百分比含量为Al:3%;Ca:1.2%;余量为Mg和不可避免的杂质≤0.05%)的制备方法:

(1)合金铸锭制备:按所述镁合金成分配料,将纯镁、纯铝和镁-钙中间合金为原料在690℃熔炼,熔炼过程在保护气(SF

(2)固溶热处理:将步骤(1)获得的合金铸锭进行三级阶梯固溶处理,包括:先加热至410℃后,保温3小时,再升温至470℃保温3小时,最后升温至505℃保温3小时,然后水淬至室温,获得合金坯料;

(3)塑性变形:将步骤(2)获得的合金坯料先加热至340℃后保温30分钟,再进行5道次的轧制变形,从第二道次到第五道次中的每个道次均按照同一方向旋转90度后进行轧制,总压下量为60%,每道次轧制后的合金在340保温15分钟后再进行下一道次轧制,最终获得厚度为2.4mm的合金板材;

(4)时效处理:将步骤(3)获得的合金板材进行双级时效处理:先加热80℃保温18h进行预时效处理,再水淬至室温,然后180℃保温2小时,再水淬至室温,获得高塑性Mg-3Al-1.2Ca合金。

本实施例获得的合金板材不边裂,成形性较好,具有较好的力学性能和高塑性。

实施例3

高塑性Mg-3.1Al-1.5Ca镁合金(镁合金各组分质量的百分比含量为Al:3.1%;Ca:1.5%;余量为Mg和不可避免的杂质≤0.05%)的制备方法:

(1)合金铸锭制备:按所述镁合金成分配料,将纯镁、纯铝和镁-钙中间合金为原料在700℃熔炼,熔炼过程在保护气(氩气和SF

(2)固溶热处理:将步骤(1)获得的合金铸锭进行三级阶梯固溶处理,包括:先加热至420℃后,保温3小时,再升温至475℃保温3小时,最后升温至510℃保温3小时,然后水淬至室温,获得合金坯料;

(3)塑性变形:将步骤(2)获得的合金坯料先加热至350℃后保温20分钟,再进行7道次的轧制变形,从第二道次到第七道次中的每个道次均按照同一方向旋转90度后进行轧制,总压下量为90%,每道次轧制后的合金在350℃保温15分钟后再进行下一道次轧制,最终获得厚度为0.6mm的合金板材;

(4)时效处理:将步骤(3)获得的合金板材进行双级时效处理:先加热至85℃保温16h进行预时效处理,再水淬至室温,然后在190℃保温1.5小时,再水淬至室温,获得高塑性Mg-3.1Al-1.5Ca合金。本实施例获得的合金板材不边裂,成形性较好,具有较好的力学性能和高塑性。

- 一种高塑性Mg-Al-Ca镁合金及其制备方法

- 一种高性能Mg-Al-Ca镁合金及其制备方法