被覆切削工具

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种被覆切削工具。

背景技术

以往,将通过化学气相沉积法在由硬质合金形成的基材的表面以3~20μm的总膜厚蒸镀形成被覆层而得到的被覆切削工具用于钢或铸铁等的切削加工的技术广为人知。作为上述被覆层,例如已知有由选自Ti的碳化物、氮化物、碳氮化物、碳氧化物以及碳氮氧化物和氧化铝所组成的群组中的一种的单层或两种以上的多层构成的被覆层。

在专利文献1中记载了一种提高了硬质被覆层的耐磨性的表面被覆金属陶瓷制切削工具,其特征在于,该表面被覆金属陶瓷制切削工具是通过利用化学气相沉积法在由碳化钨基硬质合金或碳氮化钛基金属陶瓷形成的金属陶瓷基体的表面形成硬质被覆层而形成,该硬质被覆层为由Ti的碳化物、氮化物、碳氮化物以及碳氮氧化物和氧化铝中的两种以上的多层而构成,在该表面被覆金属陶瓷制切削工具中,硬质被覆层中的除了与基体表面接触的第1层以外的构成层中的至少一层由碳氮化钛构成,且该碳氮化钛层中的至少一层由在X射线衍射中的(422)面显示最高峰强度的碳氮化钛构成。

在专利文献2中记载了一种表面被覆切削工具,其包含基材和形成于基材上的涂层,涂层至少包含一层TiCN层,TiCN层具有柱状晶区域,柱状晶区域具有TiC

在专利文献3中记载了一种表面被覆切削工具,其包含基材和形成于基材上的涂层,涂层至少包含一层TiCN层,TiCN层具有柱状晶区域,柱状晶区域具有TiC

专利文献

专利文献1:日本特开平6-158325号公报

专利文献2:日本专利第5768308号公报

专利文献3:日本专利第5884138号公报

发明内容

在近年来的切削加工中,高速化、高进给化以及深进刀化日益显著,并且,由于被切削材料的高强度化,要求相比以往进一步提高工具的耐磨性以及耐缺损性。尤其是,近年来,为了减小厚度,铸铁的强度提高,在切削加工中,对铸铁的高速切削等对被覆切削工具作用载荷的切削加工逐渐增加。在这样苛刻的切削条件下,如专利文献1~3记载的以往的被覆切削工具会出现由于磨损的进展较快而无法延长工具寿命、或由于韧性不足而发生崩刃以及缺损的情况。

在这样的背景下,对于在专利文献1中记载的表面被覆金属陶瓷制切削工具,由于其被覆层中的碳含量低,因此硬度较低,有时耐磨性会不足。此外,对于在专利文献2中记载的表面被覆切削工具,由于形成被覆层中的Ti的碳氮化物层的温度较低,因此有时会粘着性不足或耐磨性不足。对于在专利文献3中记载的表面被覆切削工具,虽然其在被覆层中的Ti的碳氮化物层的耐磨性上取得了一定的效果,但有时韧性不足,因此,存在耐崩刃性以及耐缺损性不足的情况。

本发明是鉴于上述情况而完成的,其目的在于提供一种通过具有优异的耐磨性以及耐缺损性从而可延长工具寿命的被覆切削工具。

本发明的发明人从上述观点出发,对被覆切削工具工具寿命的延长进行了反复地研究,发现如果设置为包括了被覆层至少包含一层Ti的碳氮化物层、且Ti的碳氮化物层中的(331)面的织构系数设于指定的范围的如下结构,则即使Ti的碳氮化物层中的碳的原子比处于超过0.65且为0.90以下的范围,也具有优异的耐磨性以及耐缺损性的平衡,其结果为能够延长工具寿命,由此,完成了本发明。

即,本发明如下。

[1]

一种被覆切削工具,其具备基材和形成于该基材的表面上的被覆层,

上述被覆层包含下部层和形成于该下部层的表面上的上部层,

上述下部层为Ti化合物层,该Ti化合物层由选自Ti的碳化物层、Ti的氮化物层、Ti的碳氮化物层、Ti的碳氧化物层以及Ti的碳氮氧化物层所组成的群组中的一种以上的层构成,

上述下部层的平均厚度为3.0μm以上15.0μm以下,

上述上部层由α型氧化铝层构成,

上述上部层的平均厚度为3.0μm以上15.0μm以下,

上述Ti化合物层至少包含一层Ti的碳氮化物层,

上述Ti的碳氮化物层由下述式(i)所表示的组成形成,

Ti(C

(式中,x表示在上述Ti的碳氮化物层中C元素相对于C元素与N元素的总量的原子比,并满足0.65<x≤0.90。)

在上述Ti的碳氮化物层中,以下述式(1)表示的(331)面的织构系数TC(331)为1.5以上4.0以下。

[数1]

(式(1)中,I(hkl)表示上述Ti的碳氮化物层的X射线衍射中的(hkl)面的峰强度,I

[2]

如[1]所述的被覆切削工具,其中,

在上述Ti的碳氮化物层中,上述织构系数TC(331)为2.0以上4.0以下。

[3]

如[1]或[2]所述的被覆切削工具,其中,

构成上述Ti的碳氮化物层的粒子的平均粒径为0.3μm以上2.0μm以下。

[4]

如[1]~[3]中任一项所述的被覆切削工具,其中,

上述被覆层包含形成于上述上部层的表面的外层,

上述外层由Ti的氮化物层和/或Ti的碳氮化物层构成,

上述外层的平均厚度为0.1μm以上5.0μm以下。

[5]

如[1]~[4]中任一项所述的被覆切削工具,其中,

上述被覆层整体的平均厚度为7.5μm以上25.0μm以下。

[6]

如[1]~[5]中任一项所述的被覆切削工具,其中,

上述基材为硬质合金、金属陶瓷、陶瓷以及立方氮化硼烧结体中的任一种。

根据本发明,能够提供一种通过具有优异的耐磨性以及耐缺损性从而可延长工具寿命的被覆切削工具。

附图说明

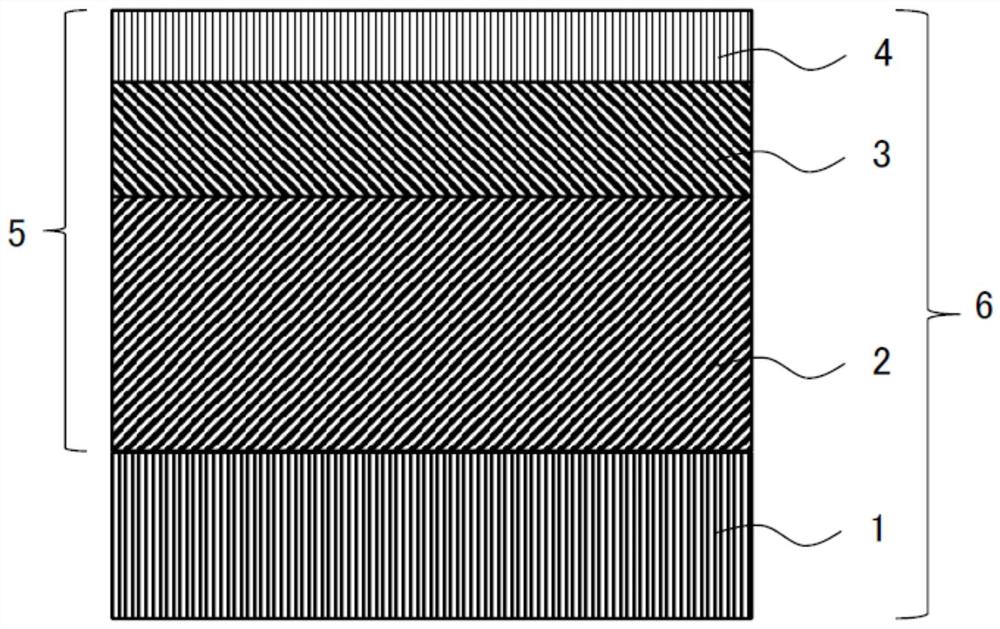

图1为表示本发明的被覆切削工具的一个例子的模式剖视图。

具体实施方式

下面,根据需要参照附图,对用于实施本发明的方式(以下,简称为“本实施方式”)进行详细说明,但本发明不限定于下述本实施方式。本发明在不脱离其主旨的范围内可进行各种各样的变形。应予说明,关于附图中的上下左右等位置关系,除非另有说明,否则均基于附图所示的位置关系。进而,附图的尺寸比例不限定于图示的比例。

本实施方式的被覆切削工具具备基材和形成于该基材的表面上的被覆层,被覆层包含下部层和形成于该下部层的表面上的上部层,下部层为Ti化合物层,该Ti化合物层由选自Ti的碳化物层、Ti的氮化物层、Ti的碳氮化物层、Ti的碳氧化物层以及Ti的碳氮氧化物层所组成的群组中的一种以上的层构成,下部层的平均厚度为3.0μm以上15.0μm以下,上部层由α型氧化铝层构成,上部层的平均厚度为3.0μm以上15.0μm以下,Ti化合物层至少包含一层Ti的碳氮化物层,Ti的碳氮化物层由下述式(i)所表示的组成形成,在Ti的碳氮化物层中,以下述式(1)表示的(331)面的织构系数TC(331)为1.5以上4.0以下。

Ti(C

(式中,x表示在Ti的碳氮化物层中C元素相对于C元素与N元素的总量的原子比,并满足0.65<x≤0.90。)

[数2]

(式(1)中,I(hkl)表示上述Ti的碳氮化物层的X射线衍射中的(hkl)面的峰强度,I

本实施方式的被覆切削工具通过具备上述结构,即使在加工高强度的被切削材料的切削条件、作用有载荷这样的切削加工条件下,耐磨性以及耐缺损性的平衡也较优异,因此,可延长工具寿命。可认为本实施方式的被覆切削工具的耐磨性以及耐缺损性提高的主要原因如下。但是,主要原因不限定于以下原因。首先,在本实施方式的被覆切削工具中,下部层所包含的Ti的碳氮化物层由Ti(C

图1为表示本实施方式的被覆切削工具的一个例子的剖面模式图。被覆切削工具6具备基材1和形成于基材1的表面的被覆层5。在被覆层5中,从基材1侧开始,下部层2、上部层3以及外层4按此顺序向上方层叠。

本实施方式的被覆切削工具具备基材和形成于该基材的表面上的被覆层。作为被覆切削工具的种类,具体而言,可列举用于铣削加工或车削加工的刀头更换型切削刀片、钻头以及立铣刀。

本实施方式中的基材只要能用作被覆切削工具的基材,则没有特别的限定。作为那样的基材,可列举例如硬质合金、金属陶瓷、陶瓷、立方氮化硼烧结体、金刚石烧结体以及高速钢。在它们中,如果基材为硬质合金、金属陶瓷、陶瓷以及立方氮化硼烧结体中的任一种,则耐磨性以及耐缺损性更优异,因而优选,从相同的观点出发,如果基材为硬质合金,则更优选。

应予说明,基材也可为其表面经过改性的基材。例如,当基材由硬质合金构成时,也可在其表面形成脱β层。此外,当基材由金属陶瓷构成时,也可在其表面形成硬化层。即使像上述般对基材的表面进行改性,也可发挥本发明的作用效果。

如果本实施方式中的被覆层整体的平均厚度为7.5μm以上25.0μm以下,则优选。如果平均厚度为7.5μm以上,则将提高耐磨性,如果为25.0μm以下,则将提高被覆层的与基材的粘着性以及耐缺损性。从相同的观点出发,如果被覆层的平均厚度为8.0μm以上24.0μm以下,则更优选,如果为10.0μm以上23.0μm以下,则进一步优选。应予说明,对于本实施方式的被覆切削工具中的各层以及被覆层整体的平均厚度,可从各层或被覆层整体中的三处以上的截面测定各层的厚度或被覆层整体的厚度,并计算其算术平均值而求得。

[下部层]

本实施方式的下部层为由选自Ti的碳化物层(以下,也记为“TiC层”)、Ti的氮化物层(以下,也记为“TiN层”)、Ti的碳氮化物层(以下,也记为“TiCN层”)、Ti的碳氧化物层(以下,也记为“TiCO层”)以及Ti的碳氮氧化物层(以下,也记为“TiCNO层”)所组成的群组中的一种以上的层构成的Ti化合物层。如果被覆切削工具在基材和含有α型氧化铝(以下,也记为“α型Al

下部层可由一层构成,也可由多层(例如,两层或三层)构成,优选为由多层构成,更优选为由两层或三层构成,进一步优选为由三层构成。在下部层由三层构成的情况下,也可在基材的表面上具有TiC层或TiN层作为第1层,在第1层的表面上具有TiCN层作为第2层,在第2层的表面上具有TiCNO层或TiCO层作为第3层。其中,下部层也可为在基材的表面上具有TiN层作为第1层,在第1层的表面上具有TiCN层作为第2层,在第2层的表面上具有TiCNO层作为第3层。

本实施方式的下部层的平均厚度为3.0μm以上15.0μm以下。通过使平均厚度为3.0μm以上,将提高耐磨性。另一方面,通过使下部层的平均厚度为15.0μm以下,将抑制被覆层的剥离,以此为主因,将提高耐缺损性。从相同的观点出发,下部层的平均厚度更优选为4.0μm以上14.5μm以下,进一步优选为5.0μm以上14.0μm以下。

从进一步提高耐磨性以及耐缺损性的观点出发,第1层(TiC层或TiN层)的平均厚度优选为0.05μm以上1.0μm以下。从相同的观点出发,第1层(TiC层或TiN层)的平均厚度更优选为0.10μm以上0.50μm以下,进一步优选为0.15μm以上0.30μm以下。

从进一步提高耐磨性以及耐缺损性的观点出发,第2层(TiCN层)的平均厚度优选为2.0μm以上14.5μm以下。从相同的观点出发,第2层(TiCN层)的平均厚度更优选为3.0μm以上14.0μm以下,进一步优选为4.5μm以上13.5μm以下。

从进一步提高耐磨性以及耐缺损性的观点出发,第3层(TiCNO层或TiCO层)的平均厚度优选为0.1μm以上1.0μm以下。从相同的观点出发,第3层(TiCNO层或TiCO层)的平均厚度更优选为0.2μm以上0.5μm以下。

下部层的Ti化合物层至少包含一层Ti的碳氮化物层,该Ti的碳氮化物层由下述式(i)所表示的组成形成。

Ti(C

(式中,x表示在上述Ti的碳氮化物层中C元素相对于C元素和N元素的总量的原子比,并满足0.65<x≤0.90。)

在组成Ti(C

在下部层的Ti的碳氮化物层中,以上述式(1)表示的(331)面的织构系数TC(331)为1.5以上4.0以下。

[数3]

(式(1)中,I(hkl)表示上述Ti的碳氮化物层的X射线衍射中的(hkl)面的峰强度,I

在本实施方式的被覆切削工具中,如果在下部层所包含的Ti的碳氮化物层中,以上述式(1)表示的(331)面的织构系数TC(331)为1.5以上,则即使将组成Ti(C

应予说明,以往,要制造碳的原子比超过0.7的Ti的碳氮化物层需要增大作为碳源的C

在本实施方式中,下部层所包含的Ti的碳氮化物层的织构系数(331)可以如下方式计算。对于得到的样品,在下述条件下进行利用Cu-Kα射线的2θ/θ聚焦方法光学系统的X射线衍射测定:输出功率:50kV、250mA,入射侧梭拉狭缝:5°,发散纵狭缝:2/3°,发散纵向限位狭缝:5mm,散射狭缝:2/3°,受光侧梭拉狭缝:5°,受光狭缝:0.3mm,BENT单色器,受光单狭缝:0.8mm,取样宽度:0.01°,扫描速度:4°/min,2θ测定范围:20°~155°。装置可使用株式会社リガク制造的X射线衍射装置(型号“SmartLab”)。根据X射线衍射图形,求出Ti的碳氮化物层的各晶面的峰强度。根据得到的各晶面的峰强度,利用上述式(1)计算Ti的碳氮化物层中的(331)面的织构系数TC(331)。

下部层所包含的Ti的碳氮化物层的平均厚度优选为2.5μm以上15.0μm以下。如果下部层所包含的Ti的碳氮化物层的平均厚度为2.5μm以上,则被覆切削工具的耐磨性以及耐缺损性趋于提高。而且,下部层所包含的Ti的碳氮化物层中的织构系数TC(331)趋于变大,上述效果趋于进一步提高。另一方面,如果下部层所包含的Ti的碳氮化物层的平均厚度为15.0μm以下,则粘着性提高,因此被覆切削工具的耐缺损性趋于变优异。从相同的观点出发,下部层所包含的Ti的碳氮化物层的平均厚度更优选为3.5μm以上14.0μm以下,进一步优选为4.5μm以上13.5μm以下。

构成下部层的Ti的碳氮化物层的粒子的平均粒径优选为0.3μm以上2.0μm以下。如果构成下部层的Ti的碳氮化物层的粒子的平均粒径为0.3μm以上,则韧性提高,因此被覆切削工具的耐缺损性趋于提高,另一方面,如果构成下部层的Ti的碳氮化物层的粒子的平均粒径为2.0μm以下,则由于其与上部层的粘着性提高,能够抑制剥离,因此,被覆切削工具的耐缺损性趋于提高。从相同的观点出发,构成下部层的Ti的碳氮化物层的粒子的平均粒径更优选为0.4μm以上1.9μm以下,进一步优选为0.4μm以上1.8μm以下。

应予说明,在本实施方式中,关于构成下部层的Ti的碳氮化物层的粒子的平均粒径,可使用市售的场发射扫描电子显微镜(FE-SEM)或透射型电子显微镜(TEM)附带的电子背散射衍射装置(EBSD)观察下部层的Ti的碳氮化物层的截面组织而求出。具体而言,对被覆切削工具中的Ti的碳氮化物层的截面进行镜面研磨,将得到的镜面研磨面作为截面组织。作为对Ti的碳氮化物层进行镜面研磨的方法,没有特别限定,例如可列举使用金刚石研磨膏和/或胶态二氧化硅(colloidal silica)进行研磨的方法以及离子铣削。将具有被覆切削工具的截面组织的样品设置于FE-SEM,以70度的入射角度、15kV的加速电压以及0.5nA的照射电流对样品的截面组织照射电子束。优选地,通过EBSD在测定范围为(Ti的碳氮化物层的平均厚度-0.5μm)×50μm的范围、0.1μm的步长的条件下来测定被覆切削工具的Ti的碳氮化物层中的截面组织。此时,将取向差为5°以上的边界视为晶界,将由该晶界包围的区域作为粒子。在此,求取平均粒径时的粒径是指与被覆层的膜厚方向正交的方向上的粒径。此时,优选地,在Ti的碳氮化物层的平均厚度的50%的位置求各粒子的粒径。具体而言,首先,在Ti的碳氮化物层的平均厚度的50%的位置上,沿与膜厚方向正交的方向划直线。接着,求出直线范围所包含的粒子的数量。可将直线的长度除以求出的粒子数量后得到的值作为平均粒径。此时,当从Ti的碳氮化物层的截面组织求粒径时,也可使用图像分析软件。通过上述方式可求出指定的各粒子的平均粒径。

下部层的Ti化合物层是由上述的一种以上的层构成的层,但只要能够实现本发明的作用效果,则也可微量包含上述元素以外的成分。

[上部层]

在本实施方式的被覆切削工具中,被覆层包含下部层和形成于该下部层的表面上的上部层。本实施方式使用的上部层由α型氧化铝层构成。α型氧化铝层由α型氧化铝形成。本实施方式的被覆切削工具包含由α型氧化铝层构成的上部层,因此,能够抑制由下部层的Ti化合物层的氧化导致的反应磨损。其结果为,本实施方式的被覆切削工具的耐磨性提高。

本实施方式使用的上部层的平均厚度为3.0μm以上15.0μm以下。如果上部层的平均厚度为3.0μm以上,则被覆切削工具的前刀面中的耐凹陷磨损性趋于进一步提高,如果上部层的平均厚度为15.0μm以下,则将进一步抑制被覆层的剥离,被覆切削工具的耐缺损性趋于进一步提高。从相同的观点出发,上部层的平均厚度优选为3.0μm以上14.0μm以下,更优选为3.0μm以上13.0μm以下,进一步优选为3.0μm以上12.0μm以下。

上部层是由α型氧化铝层构成的层,但只要能够实现本发明的作用效果,则也可微量包含α型氧化铝(α型Al

[外层]

在本实施方式的被覆切削工具中,被覆层优选包含形成于上部层的表面的外层。外层由Ti的氮化物层和/或Ti的碳氮化物层构成。

此外,外层的平均厚度优选为0.1μm以上5.0μm以下。通过使外层的平均厚度为0.1μm以上,将提高抑制α型氧化铝层的粒子脱落的效果,通过使外层的平均厚度为5.0μm以下,将提高耐缺损性。从相同的观点出发,外层的平均厚度更优选为0.2μm以上3.5μm以下,进一步优选为0.3μm以上3.0μm以下。

外层是由Ti的氮化物和/或Ti的碳氮化物形成的层,但只要能够实现本发明的作用效果,则也可微量包含Ti的氮化物和/或Ti的碳氮化物以外的成分。

作为构成本实施方式的被覆切削工具中的被覆层的各层的形成方法,例如可列举以下的方法。但是,各层的形成方法不限定于此。

首先,在基材的表面上形成下部层,该下部层为特定的Ti的化合物层。

作为形成下部层中的由上述式(i)所表示的组成形成并且以上述式(1)表示的(331)面的织构系数TC(331)处于上述特定的范围的Ti的碳氮化物层(以下,也记为“TiCN层”)的方法,例如可举出依次进行以下的工序(1)和工序(2)的方法。

[工序1]

通过在以下条件下进行的化学气相沉积法来形成TiCN层的一部分:将原料组成设为TiCl

[工序2]

通过在以下条件下进行的化学气相沉积法来形成整个TiCN层:将原料组成设为TiCl

在上述TiCN层的形成中,如果延长工序1的时间,则可增大织构系数TC(331)。此外,如果升高工序1的温度,则可增大织构系数TC(331)。此外,在工序2中,如果增大原料的C

关于其他的下部层,例如可通过以下的方法形成。

例如,由Ti的氮化物层(以下,也记为“TiN层”)构成的Ti化合物层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

由Ti的碳化物层(以下,也记为“TiC层”)构成的Ti化合物层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

由Ti的碳氮氧化物层(以下,也记为“TiCNO层”)构成的Ti化合物层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

由Ti的碳氧化物层(以下,也记为“TiCO层”)构成的Ti化合物层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

接着,在下部层的表面上形成由α型氧化铝层构成的上部层。上部层例如可通过以下的方法形成。

首先,在基材的表面上形成由一层以上的Ti化合物层构成的下部层。然后,对离基材最远的层的表面进行氧化(以下,也将该工序记为“氧化处理工序”)。然后,在实施了氧化处理的层的表面上,形成α型氧化铝层(以下,也将该工序记为“成膜工序”)。

在氧化处理工序中,对离基材最远的层的表面进行的氧化在以下条件下进行:将原料组成设为CO:0.1~0.5mol%、CO

然后,在成膜工序中,α型氧化铝层通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为AlCl

在由α型氧化铝层构成的上部层的表面上形成由TiN层和/或TiCN层构成的外层。外层例如可通过以下的方法形成。

TiN层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

TiCN层可通过在以下条件下进行的化学气相沉积法来形成:将原料组成设为TiCl

本实施方式的被覆切削工具的被覆层中的各层的厚度可通过使用光学显微镜、扫描电子显微镜(SEM)、或FE-SEM等观察被覆切削工具的截面组织来测定。应予说明,对于本实施方式的被覆切削工具中的各层的平均厚度,可在从刀头棱线部朝向被覆切削工具的前刀面的中心部50μm的位置附近,测定三处以上的各层的厚度,并算出其算术平均值而求得。此外,各层的组成可通过使用能量分散型X射线分光器(EDS)或波长分散型X射线分光器(WDS)等从本实施方式的被覆切削工具的截面组织测定。

实施例

下面,列举实施例进一步详细地对本发明进行说明,但本发明并不限定于这些实施例。

作为基材,准备具有CNMG120408(ISO)刀片形状并具有93.4WC-6.2Co-0.4Cr

清洗基材的表面后,通过化学气相沉积法形成被覆层。首先,将基材装入外热式化学气相沉积装置,在表1所示的原料组成、温度以及压力的条件下,在基材的表面以表5所示的平均厚度形成表5所示组成的第1层(TiN层或TiC层)。接着,在表2所示的原料组成、温度以及压力的条件下,在第1层的表面以表2所示的时间形成第2层(TiCN层)的一部分,接着,在表3所示的原料组成、温度以及压力的条件下,在第1层的表面以表5所示的平均厚度形成表5所示组成的第2层(TiCN层)的剩余部分。接着,在表1所示的原料组成、温度以及压力的条件下,在第2层的表面以表5所示的平均厚度形成表5所示组成的第3层(TiCNO层或TiCO层)。由此,形成了由三层构成的下部层。然后,在表4所示的原料组成、温度以及压力的条件下,实施氧化处理。氧化处理时间为2分钟。接着,在表1所示的原料组成、温度以及压力的条件下,在实施了氧化处理的第3层的表面,以表5所示的平均厚度形成表5所示组成的上部层(α型氧化铝层)。最后,在表1所示的原料组成、温度以及压力的条件下,在上部层(α型氧化铝层)的表面,以表5所示的平均厚度形成表5所示组成的外层(TiN层或TiCN层)。如此,得到发明品1~14以及比较品1~7的被覆切削工具。

以下述方式求出样品的各层厚度。即,使用FE-SEM,对被覆切削工具的刀头棱线部朝向前刀面的中心部50μm的位置附近的截面的三处的厚度进行测定,求出其算术平均值作为平均厚度。对于得到的样品的各层的组成,在从被覆切削工具的刀头棱线部朝向前刀面的中心部至50μm为止的位置附近的截面中,使用EDS进行测定。

[表1]

[表2]

[表3]

[表4]

[表5]

*“-”表示并未形成层。

[织构系数]

对于得到的发明品1~14以及比较品1~7,在下述条件下进行利用Cu-Kα射线的2θ/θ聚焦方法光学系统的X射线衍射测定:输出功率:50kV、250mA,入射侧梭拉狭缝:5°,发散纵狭缝:2/3°,发散纵向限位狭缝:5mm,散射狭缝:2/3°,受光侧梭拉狭缝:5°,受光狭缝:0.3mm,BENT单色器,受光单色狭缝:0.8mm,取样宽度:0.01°,扫描速度:4°/min,2θ测定范围:20°~155°。装置使用株式会社リガク制造的X射线衍射装置(型号“SmartLab”)。根据X射线衍射图形,求出得到的发明品1~14以及比较品1~7中的下部层的TiCN层的各晶面的峰强度。根据得到的各晶面的峰强度,利用下述式(1)~(3)按顺序算出下部层的TiCN层中的(331)面的织构系数TC(331)、(220)面的织构系数TC(220)以及(422)面的织构系数TC(422)。将结果示于表6。

[数4]

(式(1)~(3)中,I(hkl)表示TiCN层的X射线衍射中的(hkl)面的峰强度,I

[平均粒径]

对于得到的发明品1~14以及比较品1~7,使用FE-SEM附带的EBSD测定构成下部层的TiCN层的粒子的平均粒径。具体而言,在使用金刚石研磨膏对被覆切削工具进行研磨后,使用胶态二氧化硅进行精磨,得到被覆切削工具的截面组织。将具有被覆切削工具的截面组织的样品设置于FE-SEM,以70度的入射角度、15kV的加速电压以及0.5nA的照射电流对样品的截面组织照射电子束。通过EBSD在测定范围为(TiCN层的平均厚度-0.5μm)×50μm的范围、0.1μm的步长的条件下测定被覆切削工具的下部层的TiCN中的截面组织。此时,将取向差为5°以上的边界视为晶界,将由该晶界包围的区域作为粒子。在此,将求取平均粒径时的粒径设为与被覆层的膜厚方向正交的方向上的粒径。此时,在TiCN层的平均厚度的50%的位置求各粒子的粒径。具体而言,首先,在TiCN层的平均厚度的50%的位置上,沿与膜厚方向正交的方向划直线。接着,求出直线范围所包含的粒子的数量。将直线长度除以粒子数量得到的值作为平均粒径。此时,使用图像分析软件根据TiCN层的截面组织求出粒径。对于TiCN层,分别求出特定的各粒子的平均粒径。将结果示于表6。

[表6]

使用得到的发明品1~14以及比较品1~7在下述条件下进行切削试验。

<切削试验1:耐磨性试验>

被切削材料:圆盘形状的FCD600,

切削速度:150m/min,

进给量:0.30mm/rev,

切削深度:2.0mm,

冷却剂:有,

评价项目:将样品发生缺损、最大后刀面磨损宽度达到0.3mm的时间作为工具寿命,测定直到工具寿命为止的加工时间。

对于切削试验1(耐磨性试验)的直到工具寿命为止的加工时间,将30分钟以上设为“A”,25分钟以上且不足30分钟设为“B”,不足25分钟设为“C”,来进行评价。在该评价中,“A”意味着最优,其次“B”为优,“C”为最差,如果评价为“A”或“B”,意味着切削性能优异。将得到的评价的结果示于表7。

[表7]

<切削试验2:耐缺损性试验>

被切削材料:开有2条槽的FCD600圆棒,

切削速度:150m/min,

进给量:0.30mm/rev,

切削深度:2.0mm,

冷却剂:有,

评价项目:将样品发生缺损、最大后刀面磨损宽度达到0.3mm的时间作为工具寿命,测定直到工具寿命为止的加工时间。

对于切削试验2(耐缺损性试验)的直到工具寿命为止的加工时间,将13分钟以上设为“A”,10分钟以上且不足13分钟设为“B”,不足10分钟设为“C”,来进行评价。在该评价中,“A”意味着最优,其次“B”为优,“C”为最差,如果评价为“A”或“B”,意味着切削性能优异。将得到的评价的结果示于表8。

[表8]

根据表7以及表8所示的结果,发明品的耐磨性试验以及耐缺损性试验的评价均为“B”以上的评价。另一方面,关于比较品的评价,耐磨性试验以及耐缺损性试验两方或任一方为“C”。由此可知,发明品的耐磨性以及耐缺损性与比较品相比,总的来说更加优异。根据以上的结果可知,发明品的耐磨性以及耐缺损性优异,因此,工具寿命较长。

产业上的可利用性

本发明的被覆切削工具通过具有优异的耐磨性以及耐缺损性,与以往相比可延长工具寿命,从这样的观点出发,本发明具有产业上的可利用性。

1…基材,2…下部层,3…上部层,4…外层,5…被覆层,6…被覆切削工具。

- 在高速切削加工中硬质被覆层发挥优异的耐磨性的表面被覆切削工具部件和在切削工具表面形成该硬质被覆层的方法

- 表面被覆切削工具部件和在切削工具表面形成硬质被覆层的方法