一种适用于高深拉篮的高承重三轨式导轨结构

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及导轨结构的技术领域,尤其是涉及一种适用于高深拉篮的高承重三轨式导轨结构。

背景技术

目前的橱柜拉篮的重量大,对于所用的三轨式导轨的承重性能要求高,尤其是在导轨开闭期间对中轨上的同步轮的磨损及负载压迫非常大,引起同步轮异常及报废等问题,最终在使用一段时间后出现同步轮空转打滑、不同步、抽拉费劲等一系列质量问题,直接影响了导轨的正常使用。因此,解决同步轮过度负载及磨损的问题,是提升导轨的使用性能的至关重要的一步。

发明内容

针对现有技术的不足,本发明的目的在于提供一种适用于高深拉篮的高承重三轨式导轨结构。

为实现上述目的,本发明提供的方案为一种适用于高深拉篮的高承重三轨式导轨结构,包括由上轨、中轨和下轨组成的导轨,所述中轨设有至少一组用于与上轨和/或下轨相配合的导向滑轮组,包括至少一组呈临近布置的同步主轮和支撑副轮,所述同步主轮和支撑副轮均通过中心轴连接至中轨上,其中,所述支撑副轮与其中心轴之间为紧密配合,所述同步主轮与其中心轴之间为间隙配合;所述同步主轮径宽大于支撑副轮的径宽,从而使支撑副轮相对处于自然状态下的同步主轮呈悬空状态;所述同步主轮辊面两侧始终分别与载重的上轨和下轨相接触并且同步主轮受压迫作微量变形,所述支撑副轮与下轨之间的间隙随同步主轮的形变程度增大而减小,直至支撑副轮的辊面两侧与上轨和下轨相接触并与微量变形的同步主轮共同承重。

进一步,所述下轨在同步主轮的滚动路径上成型有下沉滑槽,所述同步主轮受上轨或下轨压迫作浮动,其中,在闭合导轨时,所述同步主轮受到上轨挤压而下移滑入下沉滑槽内且变形减小或复原;在拉开导轨时,所述同步主轮受到下轨挤压而上移退出下沉滑槽。

进一步,所述导向滑轮组包括前导向滑轮、后导向滑轮、上导向滑轮和下导向滑轮,其中,所述前导向滑动设置于中轨前端位置且前导向滑轮的辊面两侧分别与上轨和下轨相滚动接触;后导向滑动设置于中轨尾端位置且后导向滑动的辊面与下轨相滚动接触;所述上导向滑轮设置于中轨的中部位置且上导向滑轮的辊面下侧与上轨的顶面相滚动接触;所述下导向滑轮设置于中轨的中部位置且下导向滑轮的辊面与上轨的顶面相滚动接触。

进一步,所述同步主轮的外圈与内圈之间为中空结构。

进一步,所述中空结构为环形凹槽。

进一步,所述环形凹槽的区域内开设有多个环形布置的圆孔。

进一步,所述中空结构为多个环形布置的轮辐,其中,各个轮辐为朝同一方向弯曲。

本发明的有益效果为:同步主轮采用可受压迫作微量变形,由此在承重负载过大时,同步主轮形变程度也随之增大,最终由悬空的支撑副轮介入与同步主轮共同承重,从而减轻同步主轮的负载以及延长的同步主轮的使用寿命,有效地提升导轨的承重性能和使用舒适性,抽拉开闭更加顺滑、可靠。

附图说明

图1为导轨的闭合状态示意图。

图2为导轨的开启状态示意图。

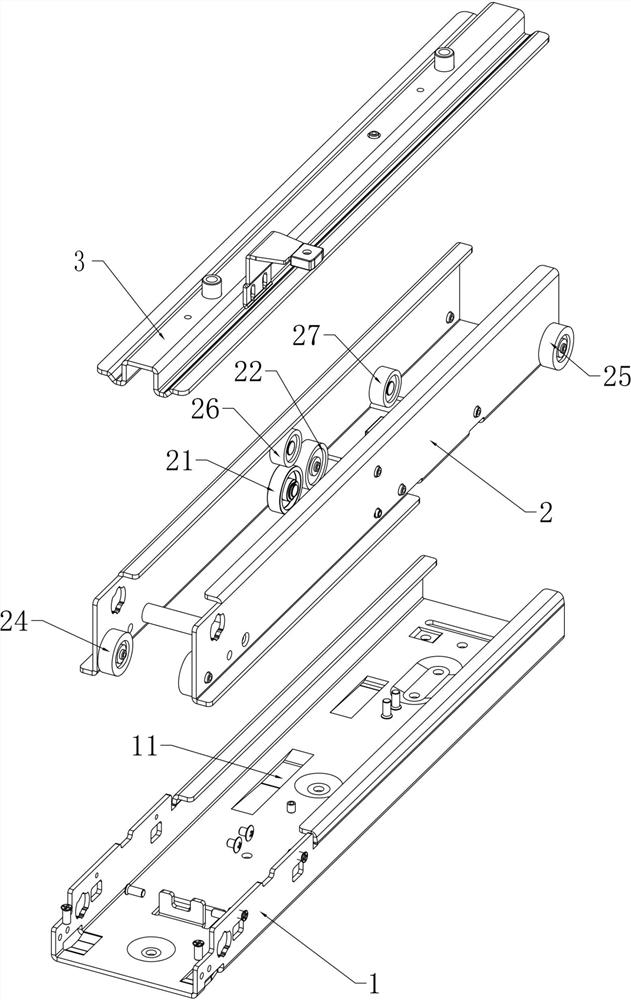

图3为导轨的爆炸示意图。

图4为导轨的闭合状态剖视图。

图5为图4中的局部A放大图。

图6为导轨的开启状态剖视图。

图7为图6中的局部B放大图。

图8为带有上沉滑槽的导轨示意图。

图9为图8中的局部C放大图。

图10-12为同步主轮的三种实施方式。

其中,1-下轨,2-中轨,3-上轨,11-下沉滑槽,21-同步主轮,22-支撑副轮,24-前导向滑轮,25-后导向滑轮,26-上导向滑轮,27-下导向滑轮,31-上沉滑槽。

具体实施方式

为了便于理解本发明,下面参照附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本发明的公开内容理解得更加透彻全面。需要说明的是,本发明所述“第一”、“第二”不代表具体的数量及顺序,仅仅用于名称的区分。

参见附图1至7所示,在本实施例中,一种适用于高深拉篮的高承重三轨式导轨结构,包括由上轨3、中轨2和下轨1组成的导轨,中轨2设有至少一组用于与上轨3和/或下轨1相配合的导向滑轮组,具体地,本实施例的导向滑轮组包括前导向滑轮24、后导向滑轮25、上导向滑轮26和下导向滑轮27,其中,前导向滑动设置于中轨2前端位置且前导向滑轮24的辊面两侧分别与上轨3和下轨1相滚动接触;后导向滑动设置于中轨2尾端位置且后导向滑动的辊面与下轨1相滚动接触;所述上导向滑轮26设置于中轨2的中部位置且上导向滑轮26的辊面下侧与上轨3的顶面相滚动接触;所述下导向滑轮27设置于中轨2的中部位置且下导向滑轮27的辊面与上轨3的顶面相滚动接触;由此,利用导向滑轮组起到对上轨3、中轨2和下轨1的导向及支撑作用。其次,导轨上可对称设置有两组导向滑轮组来提升导轨的载重性能。

在本实施例中,包括至少一组呈临近布置的同步主轮21和支撑副轮22,同步主轮21和支撑副轮22均通过中心轴连接至中轨2上,其中,支撑副轮22与其中心轴之间为紧密配合,具体地,支撑副轮22的中心孔与其中心轴相吻合紧密配合,从而使支撑副轮22仅可绕中心轴作旋转滚动,由于支撑副轮22采用紧密配合的方式从而在受到外界压迫近乎不会发生变形。同步主轮21与其中心轴之间为间隙配合,具体地,同步主轮21的中心孔为圆形且其中心轴截面为椭圆状,令到同步主轮21的中心孔与其中心轴之间存在有间隙,从而使同步主轮21可在外部压迫作微量变形且可绕中心轴作上下浮动。

在本实施例中,同步主轮21径宽大于支撑副轮22的径宽,从而使支撑副轮22相对处于自然状态下的同步主轮21呈悬空状态。

为了便于解释说明,此处结合具体的径宽尺寸进行说明,但是不限于本实施例的尺寸参数,实际产品可根据规格、用户需求等因素作出适应性选择,不作限定,此处定义同步主轮21的径宽为31mm,支撑副轮22的径宽为30mm,此时的支撑副轮22相较于下轨1的间隙则为1mm。

同步主轮21辊面两侧始终分别与载重的上轨3和下轨1相接触,并且同步主轮21受到上轨3与下轨1的压迫作微量变形,即,导轨在拉出或避免的运动过程中,因同步轮始终受到上轨3和下轨1的接触并压迫而微量变形(压迫变形为类椭圆状),其辊面与上轨3和下轨1的接触面会增大,使同步主轮21确保与上轨3和下轨1具有足够摩擦作用力,当上轨3运动时,同步轮随上轨3移动而滚动,从而带动中轨2相对于实现同步运动,从而实现上、中、下轨1的联动作用,有效地避免出现空转的问题。另外,上轨3的载重量越大,同步主轮21的受到的压迫作用力及变形程度则越大。进而,支撑副轮22与下轨1之间的间隙随同步主轮21的形变程度增大而减小,直至支撑副轮22的辊面两侧与上轨3和下轨1相接触,此时的同步主轮21达到最大形变量(1mm),从而使支撑副轮22及同步主轮21共同承重,减轻同步主轮21的负载,有效地避免因同步主轮21的过度承重而导致寿命过短的问题。

另外,由于导轨在实际使用期间是长时间保持闭合状态,如果同步主轮21长期保持微量变形的状态,则会造成同步主轮21的形变疲劳,最终导致同步主轮21出现不可逆的塑性形变,影响导轨的正常开闭动作。因此,下轨1在同步主轮21的滚动路径上成型有供同步主轮21下移滑入及上移退出的下沉滑槽11,由于同步主轮21受上轨3或下轨1压迫作浮动,从而在闭合导轨时,所述同步主轮21受到上轨3挤压而下移滑入下沉滑槽11内且变形减小或复原,采用这样的方式令到处于闭合状态下的同步主轮21滑入下沉滑槽11,此时绝大部分的负载由导向滑轮组中的前导向滑轮24及后导向滑轮25进行共同分担,此时的同步主轮21所受负载作用力减小甚至不受力,从而极大地减少同步主轮21的负载及形变时间,从而有效地提升同步主轮21的寿命及形变耐久。

本实施例的同步主轮21及支撑副轮22采用的是具有光滑辊面的硬质材料制成,可使导轨的抽拉及关合动作更加顺滑。

在本实施例中,通过采用上述的方式,可使导轨的抽拉开闭动作的作用力更加均衡且更加顺滑,有效地避免出现顿挫、不同步等问题。

参见附图8和9所示的另一实施例,上轨3在同步轮21的滚动路径上成型有上沉滑槽31,其中,上沉滑槽31与上述的下沉滑槽11可同时存在或者仅设置其中一个,此处不作限定,可按需选择。利用同步主轮21受上轨3或下轨1压迫作浮动,其中,在闭合导轨时,所述同步主轮21受到下轨1挤压而上移滑入上沉滑槽31内且变形减小或复原,减少同步主轮21的负载及形变时间,从而有效地提升同步主轮21的寿命及形变耐久。另外,在拉开导轨时,所述同步主轮21受到上轨3挤压而下移退出上沉滑槽31。

参加附图10-12所示的另一实施例,同步主轮21的外圈与内圈之间为中空结构,具体地,如附图10所示的同步主轮21的中空结构为环形凹槽,可承受变形量相对较小,但支撑力较强。如附图11所示的同步主轮21的中控结构为环形凹槽且在环形凹槽的区域内开有多个环形布置的圆孔,虽降低了同步主轮21的刚性,但可使同步主轮21的变形量相对增大。如附图12所示的同步主轮21的中控结构为多个环形布置的轮辐,且各个轮辐为朝同一方向弯曲,从而最大限度提升同步主轮21的变形量。

以上所述之实施例仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,利用上述揭示的技术内容对本发明技术方案作出更多可能的变动和润饰,或修改均为本发明的等效实施例。故凡未脱离本发明技术方案的内容,依据本发明之思路所做的等同等效变化,均应涵盖于本发明的保护范围内。

- 一种适用于高深拉篮的高承重三轨式导轨结构

- 一种三轨式高深拉篮导轨结构