一种无添加的全子叶豆奶及其制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本申请涉及食品科学领域,具体地,涉及一种无添加的全子叶豆奶及其制备方法。

背景技术

豆奶是中国传统豆浆工业化的产品,其主要工艺有①生浆工艺:大豆浸泡后磨浆,浆渣分离,煮浆,调配,均质,杀菌灌装;②熟浆工艺:大豆浸泡后磨浆,煮浆,浆渣分离,调配,均质,杀菌灌装。两种工艺在煮浆和浆渣分离上有差异,但均需分离豆渣。根据现有数据,1kg大豆磨浆后产生的湿豆渣为0.8-1.2kg,含水量75-85%。随着环保压力日益加大,这些豆渣的处理是目前豆制品厂面临的一个困境。与此同时,干豆渣中蛋白含量15-30%,膳食纤维含量50%以上,这些营养物质均未能进入豆奶中,营养损失极大。如何既解决豆渣的利用,又能给消费者提供更健康美味的食品是豆奶发展的新方向。

发明内容

本公开的目的在于提供一种不添加食品添加剂或加工助剂的全子叶豆奶。

为了实现上述目的,本公开的第一方面提供了一种无添加的全子叶豆奶的制备方法,该方法包括以下步骤:

S1、将豆类原料清洗除杂得到纯净豆类,使用软化水浸泡所述纯净豆类,得到浸泡后的豆类;

S2、将所述浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣;

S3、将所述豆瓣经过粗磨处理得到第一豆糊,将所述第一豆糊经过精磨处理得到第二豆糊;所述第一豆糊的粒径D90在1000μm以下,所述第二豆糊的粒径D90在150μm以下;

S4、将所述第二豆糊进行脱气处理和第一均质处理,得到豆奶原浆;所述豆奶原浆中D90的粒径为30-80μm;

S5、将所述豆奶原浆调配定容后进行灭菌处理。

可选地,步骤S1中,所述浸泡处理的条件包括:豆水比为1:1~2.5,浸泡温度为10~25℃,浸泡时间为6~12小时;优选地,所述浸泡处理在负压条件下进行,所述负压压力为-0.05~-0.03MPa。

可选地,步骤S2中,所述灭酶处理的条件包括:豆水比为1:1~2,灭酶温度为85~99℃,灭酶时间为3~30min。

可选地,步骤S3中,所述粗磨处理的条件包括:豆水比为1:3.5-1:6,粗磨温度为4-95℃;所述精磨处理的条件包括:使用研磨机对所述第一豆糊进行二次研磨,所述研磨机为石磨研磨机和/或剪切研磨机。

可选地,步骤S4中,所述第一均质处理的条件包括:均质压力为40-150MPa;优选地,均质压力为60-120MPa,均质次数为2次。

可选地,所述方法还包括:对所述脱气处理得到的浆液进行微压煮浆;所述微压煮浆在微压煮浆罐中进行,所述微压煮浆的条件包括:压力为0.05-0.1MPa,煮浆时间为5-10min,所述浆液的液面控制在所述微压煮浆罐罐身的1/2-1/3处;所述煮浆过程采用蒸汽加热或夹套加热的方式进行升温;所述珠江过程中通过蒸汽间歇加热的方式维持所述微压煮浆罐内的压力恒定。

可选地,步骤S5中,所述灭菌处理的条件包括:灭菌温度为135-142℃,灭菌时间5-10s。

可选地,所述方法还包括:对灭菌处理的产品进行第二均质处理;所述第二均质处理的条件包括:均质压力为20-40mpa。

本公开的第二个方面提供了一种无添加的全子叶豆奶。

可选地,以重量份计,所述全子叶豆奶中含有5-20份大豆、70-95份水。

通过上述技术方案,本公开提供的无添加的全子叶豆奶工艺,产品不仅风味好,口感顺滑,且保留了大豆子叶的全部营养成分,产品中不饱和脂肪酸及膳食纤维比例大幅增加。本公开所有工艺均为物理作用,成分简单,营养健康,产品可保质6-12个月,无明显脂肪上浮及沉淀。工艺、设备均具有独创性。同时,此工艺的豆奶进一步开发成的发酵产品其风味的纯净度、凝胶强度及保水性明显提高。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

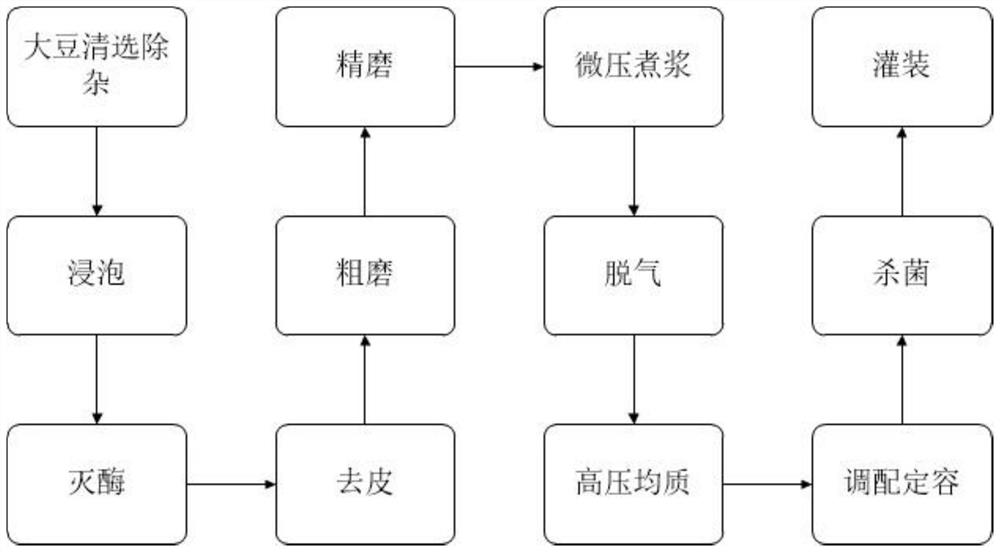

图1是本公开的无添加的全子叶豆奶工艺流程图。

具体实施方式

以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

本公开的第一方面提供了一种无添加的全子叶豆奶的制备方法,该方法包括以下步骤:

S1、将豆类原料清洗除杂得到纯净豆类,使用软化水浸泡所述纯净豆类,得到浸泡后的豆类;

S2、将所述浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣;

S3、将所述豆瓣经过粗磨处理得到第一豆糊,将所述第一豆糊经过精磨处理得到第二豆糊;所述第一豆糊的粒径D90在1000μm以下,所述第二豆糊的粒径D90在150μm以下;

S4、将所述第二豆糊进行脱气处理和第一均质处理,得到豆奶原浆;所述豆奶原浆中D90的粒径为30-80μm;

S5、将所述豆奶原浆调配定容后进行灭菌处理。

本公开提供的无添加的全子叶豆奶工艺,产品不仅风味好,口感顺滑,且保留了大豆子叶的全部营养成分,产品中不饱和脂肪酸及膳食纤维比例大幅增加,是一款美味健康的产品。同时,此工艺的豆奶进一步开发成的发酵产品其风味的纯净度、凝胶强度及保水性明显提高,对以此为基础开发其他产品有较大优势。基于本工艺制得的无添加全子叶豆奶,既可以直接灌装成饮品,同时也是制作以大豆为原料的各种发酵或非发酵饮料的基础原料。

根据本公开,步骤S1中,所述浸泡处理的条件可以包括:豆水比为1:1~2.5,浸泡温度为10~25℃,浸泡时间为6~12小时;优选地,所述浸泡处理在负压条件下进行,所述负压压力为-0.05~-0.03MPa。

根据本公开,步骤S2中,所述灭酶处理可以使大豆中的脂肪氧化酶灭活,本公开中可采用推进式灭酶机,蒸汽直喷或热水,一边灭酶一边输送,从而实现连续生产。具体地,所述灭酶处理的条件可以包括:豆水比为1:1~2,灭酶温度为85~99℃,灭酶时间为3~30min。

根据本公开,步骤S3中,所述粗磨处理的条件可以包括:豆水比为1:3.5-1:6,粗磨温度为4-95℃;所述精磨处理的条件可以包括:使用研磨机对所述第一豆糊进行二次研磨,所述研磨机为石磨研磨机和/或剪切研磨机。

根据本公开,步骤S4中,所述脱气处理的条件可以包括:-0.4~-0.9Mpa,;所述第一均质处理的条件可以包括:均质压力为40-150MPa;优选地,均质压力为60-120MPa。

根据本公开,所述方法还可以包括:对所述脱气处理得到的浆液进行微压煮浆以保证胰蛋白酶抑制剂灭活及风味、粘度的形成;所述微压煮浆在微压煮浆罐中进行,所述微压煮浆的条件包括:压力为0.05-0.1MPa,煮浆时间为5-15min,所述浆液的液面控制在所述微压煮浆罐罐身的1/2-1/3处;所述煮浆过程采用蒸汽加热或夹套加热的方式进行升温;所述珠江过程中通过蒸汽间歇加热的方式维持所述微压煮浆罐内的压力恒定。通过微压煮浆可以对豆奶浆液起到灭胰蛋白酶抑制剂、增加粘度、去除不良风味和降低起泡的作用。

根据本公开,步骤S5中,所述灭菌处理的条件可以包括:灭菌温度为135-142℃,灭菌时间5-10s。

根据本公开,所述方法还可以包括:对灭菌处理的产品进行第二均质处理;所述第二均质处理的条件包括:均质压力为20-40mpa。

进一步地,本公开中的方法还可以包括对灭菌处理的产品进行灌装。

本公开中,所述豆类原料可以是本领域技术人员所熟知的,例如可以选自黄豆、黑豆、红豆和绿豆中的至少一种。

本公开的第二个方面提供了一种无添加的全子叶豆奶。

根据本公开,以重量份计,所述全子叶豆奶中可以含有5-20份大豆、70-95份水。

以下通过实施例进一步详细说明本公开。实施例中所用到的原材料均可通过商购途径获得。

实施例1

本实施例提供了一种全子叶豆奶,该豆奶由以下步骤制备而成:

(1)将豆类原料清洗除杂得到纯净豆类,具体操作步骤为:14份大豆经清选机去除表面浮尘、石子、金属及坏豆残豆,获得干净大豆。

(2)浸泡:将大豆投入泡豆罐,豆水比1:3,水温20℃,浸泡12h。

(3)将浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣,灭酶处理的条件为:95℃,3倍水热烫15min。

(4)将所述豆瓣经过粗磨处理得到第一豆糊,粗磨的条件为:使用陶瓷磨,在豆水比1:4,温度为85℃热水下进行研磨,所得到的第一豆糊的粒径为D90<1000μm;

(5)将第一豆糊经过精磨处理得到第二豆糊,精磨的的条件为:使用石磨研磨二次,一次研磨粒径D90=122μm,二次研磨粒径D90=72μm。

(6)将第二豆糊进行脱气处理和第一均质处理,得到豆奶原浆;其中脱气处理使用离心式脱气机进行脱气,第一均质处理的条件为:在80mpa的压力下进行二次均质,得到的豆奶原浆粒径为D90=46μm;

(7)将豆奶原浆调配定容,调配方法为:添加3倍干豆的纯净水进行定容;

(8)对调配定容后的豆奶进行灭菌处理,灭菌处理的条件为:温度为142℃,处理时间为5s;

(9)对灭菌处理的产品进行常温灌装。

本实施例得到的产品粒径D90为51μm,蛋白含量3.5%,脂肪2.0%,膳食纤维1.8%。达到富含膳食纤维宣称标准。

实施例2

本实施例提供了一种全子叶豆奶,该豆奶由以下步骤制备而成:

(1)将豆类原料清洗除杂得到纯净豆类,具体操作步骤为:7份大豆经清选机去除表面浮尘、石子、金属及坏豆残豆,获得干净大豆。

(2)浸泡:将大豆投入泡豆罐,豆水比1:3,水温15℃,相对真空度-0.03MPa,浸泡10h。

(3)将浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣,灭酶处理的条件为:95℃,3倍水热烫15min。

(4)将所述豆瓣经过粗磨处理得到第一豆糊,粗磨的条件为:使用陶瓷磨,在豆水比1:3.5,温度为90℃热水下进行研磨,所得到的第一豆糊的粒径为D90<1000μm;

(5)将第一豆糊经过精磨处理得到第二豆糊,精磨的的条件为:使用石磨研磨一次,第二豆糊的粒径D90=138μm。

(6)将第二豆糊进行脱气处理和第一均质处理,得到豆奶原浆;其中脱气处理使用离心式脱气机进行脱气,第一均质处理的条件为:在80mpa的压力下进行一次均质,得到的豆奶原浆粒径为D90=74μm;

(7)将豆奶原浆调配定容,调配方法为:添加3倍干豆的纯净水进行定容;

(8)对调配定容后的豆奶进行灭菌处理,灭菌处理的条件为:温度为142℃,处理时间为5s;

(9)对灭菌处理的产品进行第二次均质,第二均质处理的压力为40mpa;

(10)对二次均质后的产品进行常温灌装。

本实施例得到的产品粒径D90=63μm,蛋白含量2.0%,脂肪1.1%,膳食纤维1.1%,总能量84kJ/100ml,达到低能量饮品的宣称标准。

实施例3

本实施例提供了一种全子叶豆奶,该豆奶由以下步骤制备而成:

(1)将豆类原料清洗除杂得到纯净豆类,具体操作步骤为:10份大豆经清选机去除表面浮尘、石子、金属及坏豆残豆,获得干净大豆。

(2)浸泡:将大豆投入泡豆罐,豆水比1:3,水温25℃,浸泡6h。

(3)将浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣,灭酶处理的条件为:95℃,4倍水热烫8min。

(4)将所述豆瓣经过粗磨处理得到第一豆糊,粗磨的条件为:使用陶瓷磨,在豆水比1:5,温度为90℃热水下进行研磨,所得到的第一豆糊的粒径为D90<1000μm;

(5)将第一豆糊经过精磨处理得到第二豆糊,精磨的的条件为:使用石磨研磨二次,一次研磨粒径D90=134μm,二次研磨粒径D90=76μm。

(6)对第二豆糊进行微压煮浆,煮浆温度为105℃,时间为5min;

(7)将微压煮浆后的豆糊进行脱气处理和第一均质处理,得到豆奶原浆;其中脱气处理使用离心式脱气机进行脱气,第一均质处理的条件为:在60mpa的压力下进行二次均质,得到的豆奶原浆粒径为D90=82μm;

(8)将豆奶原浆调配定容,调配方法为:添加4倍干豆的纯净水进行定容;

(9)对调配定容后的豆奶进行灭菌处理,灭菌处理的条件为:温度为139℃,处理时间为5s;

(10)对灭菌处理的产品进行第二次均质,第二均质处理的压力为40mpa;

(11)对二次均质后的产品进行常温灌装。

本实施例得到的产品粒径D90=76μm,蛋白含量3.0%,脂肪1.7%,膳食纤维1.6%。

实施例4

本实施例提供了一种全子叶豆奶,该豆奶由以下步骤制备而成:

(1)将豆类原料清洗除杂得到纯净豆类,具体操作步骤为:10份大豆经清选机去除表面浮尘、石子、金属及坏豆残豆,获得干净大豆。

(2)浸泡:将大豆投入泡豆罐,豆水比1:3,水温18℃,浸泡5h。

(3)将浸泡后的豆类进行灭酶处理和脱皮处理,得到豆瓣,灭酶处理的条件为:95℃,4倍水热烫5min。

(4)将所述豆瓣经过粗磨处理得到第一豆糊,粗磨的条件为:使用陶瓷磨,在豆水比1:4,温度为90℃热水下进行研磨,所得到的第一豆糊的粒径为D90<1000μm;

(5)将第一豆糊经过精磨处理得到第二豆糊,精磨的的条件为:使用石磨研磨二次,一次研磨粒径D90=104μm,二次研磨粒径D90=62μm。

(6)对第二豆糊进行微压煮浆,煮浆温度为108℃,时间为5min;

(7)将微压煮浆后的豆糊进行脱气处理和第一均质处理,得到豆奶原浆;其中脱气处理使用离心式脱气机进行脱气,第一均质处理的条件为:在100mpa的压力下进行二次均质,得到的豆奶原浆粒径为D90=38μm;

(8)将豆奶原浆调配定容,调配方法为:添加4倍干豆的纯净水进行定容;

(9)对调配定容后的豆奶进行灭菌处理,灭菌处理的条件为:温度为139℃,处理时间为5s;

(10)对灭菌处理的产品进行第二次均质,第二均质处理的压力为40mpa;

(11)对二次均质后的产品进行常温灌装。

本实施例得到的粒径D90=32μm,蛋白含量3.0%,脂肪1.7%,膳食纤维1.5%。

对比例1

本对比例的豆奶由以下步骤制备而成:

(1)将豆类原料清洗除杂得到纯净豆类,具体操作步骤为:10份大豆经清选机去除表面浮尘、石子、金属及坏豆残豆,获得干净大豆。

(2)浸泡:将大豆投入泡豆罐,豆水比1:3,水温27℃,浸泡5h。

(3)将浸泡后的豆类捞出,回收泡豆水并添加清水至总水量为泡好的大豆重量的2.5倍;将浸泡后的豆类用砂轮机磨料,磨料过程中加入上述调配的泡豆水,得到第一豆糊;

(4)在第一豆糊中加水使用胶体磨研磨至D90<350μm,含水量为90%的豆浆状,得到第二豆糊;

(5)将第二豆糊进行均质处理,处理的压力为50mpa,均质次数为3次;

(6)将均质处理后的产品加热煮沸后进行常温灌装。

本对比例得到的粒径D90=74μm,蛋白含量3.1%,脂肪1.8%,膳食纤维1.5%。

测试例1

对依照实施例1-4和对比例1所述配方及工艺设备制备所得产品为实验样品进行感官及稳定性指标的检测,结果见表1。实施例均获得了良好的评价结果。

表1

测试例2

将实施例3和对比例1制备得到的产品添加白砂糖8%及乳酸菌进行发酵,将得到的产品进行感官评价,评价结果见表2。

表2

通过表2可以看出,实施例3的产品制备得到的发酵酸奶感官品质显著高于对比例1的产品,由此可以得出,本公开的方法制备得到的豆奶进一步开发成的发酵产品风味的纯净度明显提高。

测试例3

实施例3和对比例1制备得到的产品添加白砂糖8%及乳酸菌进行发酵,测试实施例3和对比例1制备得到的发酵酸奶的凝胶强度及保水性,测试方法为:采用50ml离心管,3000rpm*10min离心,测定上清液的比例,测试结果见表3。

表3

通过表3可以看出:实施例3的产品制备得到的发酵酸奶离心后的上清液高度显著低于对比例1的产品制备得到的发酵酸奶,由此可以得出应用本公开的方法制备得到的豆奶进一步开发成的发酵产品具有更好的凝胶强度及保水性。

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

- 一种无添加的全子叶豆奶及其制备方法

- 无添加食用糖和化学添加剂的全植物型饮料及其制备方法