用于形成包括凹陷侧电极的显示器的系统及方法

文献发布时间:2023-06-19 11:35:49

相关申请案的交叉引用

本申请案根据专利法要求享有2018年10月4日申请的美国临时申请案第62/741158号的优先权的权益,所述申请案的内容为本案的基础且以其全文引用的方式并入本文中。

技术领域

实施例大体上是关于显示装置,并且更特定而言是关于具有凹陷侧电极的显示器或显示器拼接块。

背景技术

由多个个别显示器拼接块组成的显示器用于制造有时被称为拼接显示器(tileddisplay)的大型显示器。举例而言,由多个显示器拼接块组成的视频墙以其高压紧衔接及令人惊艳的视觉而闻名,并且用于多种环境中,包括零售环境、控制室、机场、电视演播室、礼堂及运动场。如自图1将显而易见,在当前显示器中,显示器拼接块的边缘部分及显示装置本身用于与显示面板的操作相关联的电引线及各种其他电子组件,诸如可包括用于主动矩阵显示器的薄膜晶体管阵列的驱动器电路。这些显示器的实例包括液晶显示器(liquidcrystal display;LCD)及有机发光二极管(organic light emitting diode;OLED)显示器。此已导致平板显示器制造商将边缘部分包装在边框内和/或后面,如此隐藏前述电子组件。

图1展示先前技术显示器拼接块50,此先前技术显示器拼接块包含具有第一表面55和外部周边56的第一基板52。显示器拼接块50包括多个行60的像素元件和多个列70的像素元件58。像素元件58的每一行60通过行电极62和多个列70的像素元件58连接,并且像素元件58的每一列70通过列电极72连接。显示器拼接块进一步包括启动多个行60的像素元件58的至少一个行驱动器65及启动多个列70的像素元件58的至少一个列驱动器75。在先前技术显示器拼接块50中,行驱动器65和列驱动器75位于同一侧的像素元件上的第一表面55上,从而需要边框(未示出)以覆盖行驱动器65和列驱动器75。

出于美感原因,平板显示器制造者正试着通过将包围显示器上的影像的边框的大小最小化而将影像观看区域最大化且提供更加美观、讨人喜欢的外观。然而,此最小化存在实际极限,并且当前边框大小为大约3毫米至10毫米宽。

在产业中已尝试实现由具有无边框和无缝零毫米边框(在本文中被称为“零边框”或“无边框”)的显示器拼接块组成的拼接显示器。不需要刺激黑色间隙,无边框显示器拼接块即允许拼接显示器的大量组态。为了达成无边框显示器拼接块,使像素元件紧密接近显示器拼接块的边缘可以是有利的。这些像素元件可位于显示器拼接块基板的正面上且控制背面上的电子装置。因此,需要电互连显示器拼接块基板的正面和背面。

用于在由玻璃制成的显示器拼接块基板中达成此类互连件的一种方式是利用金属化的玻璃穿孔(through glass via;“TGV”)。此类TGV可用于制造零边框的微LED显示器,然而,tGV在制造上相当昂贵,至少使用涉及在蚀刻之后的每一孔的激光损害(连续工艺)的当前方法。接着需要进一步处理这些孔以用于金属化。

TGV的实施带来对总体制造工艺序列的挑战。若拼接块基板的正面将具有薄膜晶体管(thin film transistor;TFT)阵列,则关于何时制造且金属化玻璃通孔的问题出现。由于TFT阵列制造传统上是在初始玻璃表面上进行,因此蚀刻和金属化最佳可在TFT制造之后进行。因此,阵列必须受保护以免于蚀刻且亦与金属化技术相容。

因此,出于至少前述原因,此项技术中需要用于制造多块式显示器的进阶系统及方法。

发明内容

实施例大体上是关于显示装置,并且更特定而言是关于具有凹陷侧电极的显示器或显示器拼接块。

此发明内容仅提供一些实施例的一般概述。用语“在一个实施例中”、“根据一个实施例”、“在各种实施例中”、“在一或多个实施例中”、“在特定实施例中”及类似用语通常意味此用语后的特定特征、结构或特性包括在至少一个实施例中,并且可包括在多于一个的实施例中。重要地,此类用语未必指同一个实施例。许多其他实施例将自以下的详细描述、随附权利要求书及附图更充分地了解。

附图说明

对本发明的各种实施例的进一步理解可通过参考在说明书的剩余部分中加以描述的附图来实现。在这些附图中,贯穿几个附图使用相同的元件符号以指代类似组件。在一些例子中,由小写字母构成的子标签与元件符号相关联以指示多个类似组件中的一个。当提及元件符号而未规定现有子标签时,其意图指代所有此类多个类似组件。

图1为先前技术显示器的示意性俯视透视图;

图2为显示器拼接块的示意性俯视透视图,显示器拼接块包括在显示器拼接块的一个表面上的像素元件,像素元件使用侧电极连接至在显示器拼接块的对置表面上的一或多个列/行驱动器电路;

图3为图2的显示器拼接块的侧视透视图;

图4为图2的显示器拼接块的示意性仰视透视图;

图5为关于一些实施例可使用的可挠性黏合侧电极的端视图;

图6为图5的可挠性黏合侧电极的俯视平面图;

图7为显示器拼接块的直边的侧视图,显示器拼接块包括附接至直边的由图5的可挠性黏合侧电极电路形成的侧电极;

图8为图7的显示器拼接块的俯视平面图;

图9为显示器拼接块的圆边的侧视图,显示器拼接块包括由图5的可挠性黏合侧电极电路形成的侧电极;

图10为图7的显示器拼接块的俯视平面图;

图11为包括许多显示器拼接块的显示器的俯视透视图,这些显示器拼接块彼此隔开足够距离以在各自展现直线末端或弯曲末端的各个显示器拼接块上容纳侧电极;

图12为根据一些实施例的显示器拼接块的示意性俯视透视图,显示器拼接块包括在显示器拼接块的一个表面上的像素元件,像素元件使用凹陷侧电极连接至显示器拼接块的对置表面上的一或多个列/行驱动器电路;

图13至图18为根据各种实施例的显示器拼接块部分的俯视图,展示了每一微沟槽能够保持凹陷侧电极的各种微沟槽组态;

图19为展示根据一些实施例的用于形成包括微沟槽的显示器或显示器拼接块的方法的流程图;

图20展示根据一些实施例的玻璃面板的俯视图,显示器拼接块自此玻璃面板切割;

图21至图22展示关于一些实施例所使用的激光切割工艺的侧视图;

图23为根据各种实施例的包括微沟槽的显示器拼接块的俯视图;

图24为图23的显示器拼接块的一部分的侧视透视图;

图25为图24的显示器拼接块的一部分的侧视透视图,此部分被使微沟槽区域暴露的遮蔽层覆盖;

图26为在微沟槽在经由遮蔽层暴露的区域中形成之后的图25的显示器拼接块的一部分的侧视透视图;

图27为展示根据一些实施例的用于形成凹陷侧电极的方法的流程图;

图28为一个接一个堆叠的许多显示器拼接块的侧视透视图,其中根据一些实施例,显示器拼接块中的每一者的至少一个侧面与此侧面上的至少一个微沟槽稍微对准;

图29展示根据一些实施例的图29的堆叠式显示器拼接块,其中顶部边缘表面被焊料膏覆盖;

图30展示根据一些实施例的在焊料膏固化且流动,使得每一微沟槽包括凹陷侧电极之后的图29的堆叠式显示器拼接块;

图31为展示根据其他实施例的用于形成凹陷侧电极的另一方法的流程图;

图32展示根据各种实施例的图29的堆叠式显示器拼接块,其中对准的微沟槽由纳米粒子溶液或悬浮液填充;

图33展示根据各种实施例的在纳米粒子溶液或悬浮液的还原和聚结之后的图29的堆叠式显示器拼接块;

图34为展示根据其他实施例的用于形成凹陷侧电极的另一方法的流程图;

图35展示根据一些实施例的在对微沟槽的内壁进行电镀之后的图29的堆叠式显示器拼接块;以及

图36为图24的侧视透视图,其经扩增以展示在侧电极形成于微沟槽内及绝缘体层形成于侧电极上方之后的图23的显示器拼接块的部分。

具体实施方式

实施例大体上是关于显示装置,并且更特定而言是关于具有凹陷侧电极的显示器或显示器拼接块。

一些实施例提供用于多块式显示器中的显示器及显示器拼接块,其中行驱动器和列驱动器位于显示器或显示器拼接块的一个表面上,并且像素元件位于显示器或显示器拼接块的对置表面上。侧电极经形成以提供显示器或显示器拼接块的一个表面上的电气元件(例如,行驱动器)与显示器或显示器拼接块的对置表面上的电气元件(例如,像素元件)之间的电耦接。侧电极沿着显示器或显示器拼接块的侧面形成于凹陷内。此类凹陷侧电极实现增大的有效显示面积。

一些实施例提供显示器,这些显示器包括至少第一显示器拼接块和第二显示器拼接块。第一显示器拼接块和第二显示器拼接块中的每一者包括:基板、第一侧电极和第二侧电极。基板包括:第一表面和第二表面;第一侧面,沿着基板的外部周边的第一部分在第一表面与第二表面之间延伸;第二侧面,沿着基板的外部周边的第二部分在第一表面与第二表面之间延伸;第一凹陷区域,具有沿着外部周边的第一部分的开口;及第二凹陷区域,具有沿着外部周边的第二部分的开口。第一侧电极安置于第一凹陷区域内,使得第一侧电极不延伸超出外部周边的第一部分,并且第二侧电极安置于第二凹陷区域内,使得第二侧电极不延伸超出外部周边的第二部分。

在前述实施例的一些例子中,第一显示器拼接块和第二显示器拼接块中的每一者进一步包括:第一行驱动器,安置于第二表面上或附近;像素元件,安置于第一表面上或附近;第一导体,越过第一表面自像素元件延伸至第一侧电极的第一末端;第二导体,越过第二表面自行驱动器延伸至第一侧电极的第二末端;列驱动器,安置于第二表面上或附近;第三导体,越过第一表面自像素元件延伸至第二侧电极的第一末端;及第四导体,越过第二表面自列驱动器延伸至第二侧电极的第二末端。

其他实施例提供显示器拼接块,这些显示器拼接块包括:基板、第一侧电极和第二侧电极。基板包括:第一表面和第二表面;第一侧面,沿着基板的外部周边的第一部分在第一表面与第二表面之间延伸;第二侧面,沿着基板的外部周边的第二部分在第一表面与第二表面之间延伸;第一凹陷区域,具有沿着外部周边的第一部分的开口;及第二凹陷区域,具有沿着外部周边的第二部分的开口。第一侧电极安置于第一凹陷区域内,使得第一侧电极不延伸超出外部周边的第一部分,并且第二侧电极安置于第二凹陷区域内,使得第二侧电极不延伸超出外部周边的第二部分。

在前述实施例的一些例子中,基板为玻璃基基板。如本文中所使用,用语“玻璃基基板”以最广意义使用,以包括完全或部分地由玻璃和/或陶瓷制成的任何物件。玻璃基基板包括但不限于玻璃与非玻璃材料的积层、玻璃与晶体材料的积层和/或玻璃陶瓷(包括非晶相和晶相)。在一些实施例中,可使用除玻璃基基板以外的基板,包括但不限于聚合物、聚合物积层、印刷电路板或金属。

在前述实施例的各种例子中,显示器拼接块进一步包括:电路,安置于第二表面上或附近;及电气元件,安置于第一表面上或附近。如本文中所使用,用语“电气元件”以其最广意义使用以意味着能够传送和/或处理电信号的任何装置或结构。因此,电气元件可为但不限于导体、半导体、电极、薄膜晶体管、电容器、电阻器、感应器、发光二极管(下文中为“LED”)、有机发光二极管(下文中为“OLED”)、液晶单元和/或电控制的光学装置。第一导体越过第一表面自电气元件延伸至第一侧电极的第一末端,并且第二导体越过第二表面自电路延伸至第一侧电极的第二末端。在一些此类例子中,电路为行驱动器,并且电气元件为像素元件。在特定例子中,像素元件为第一像素元件,并且显示器拼接块包括第二像素元件,第二像素元件安置于第一表面上或附近。第三导体可将第一像素元件电耦接至第二像素元件。前述像素元件可为但不限于发光二极管(light emitting diode;LED)、微LED、液晶显示器(LCD)元件或有机发光二极管(OLED)元件。在前述实施例的各种例子中,显示器拼接块进一步包括:列驱动器,安置于第二表面上或附近;第三导体,越过第一表面自像素元件延伸至第二侧电极的第一末端;及第四导体,越过第二表面自列驱动器延伸至第二侧电极的第二末端。在各种情况下,行驱动器和/或列驱动器可位于单独电路板上且通过使用挠性连接器、焊料连接或其他合适方法而电连接至基板第二表面上的电气元件。

在前述实施例的各种例子中,第一凹陷区域为第一沟槽,并且第二凹陷区域为第二沟槽。此类沟槽可为但不限于圆边沟槽、直边沟槽和/或包括圆边和直边两者的组合沟槽。在前述实施例的一些例子中,第一凹陷区域展现第一形状且第二凹陷区域展现第二形状,其中第一形状不同于第二形状。在一些此类例子中,第一形状用作为对齐标记。前述凹陷可形成至基板的边缘中,形成至形成于基板的边缘上的涂层中,或形成至基板的边缘与基板的边缘上的涂层中的组合中。

在前述实施例的一些例子中,测量为沿着垂直于第一表面的一线且在第一表面与第二表面之间延伸的距离的第一侧面和第二侧面的厚度小于或等于三(3)毫米。在前述实施例的各种例子中,测量为沿着垂直于第一侧面的一线且平行于第一表面的距离的第一凹陷区域的深度小于二百五十(250)微米。在前述实施例的一些例子中,沿着平行于第一侧面和第一表面两者的一线测量的第一凹陷区域的开口的宽度小于一百(100)微米。

在前述实施例的各种例子中,显示器拼接块进一步包括第三凹陷区域,第三凹陷区域展现沿着外部周边的第一部分的开口。第三凹陷区域与第一凹陷区域之间的间隔小于二百五十(250)微米,此间隔沿着平行于第一侧面和第一表面两者的一线自第一凹陷区域的开口的一个侧面至第二凹陷区域的开口的邻近侧面测量,其中第一凹陷区域的开口的一个侧面邻近于第二凹陷区域的开口的一个侧面。

在前述实施例的一些例子中,第一侧电极由导电材料形成。如本文中所使用,用语“导电材料”以其最广意义使用以意味着能够传导电信号的任何材料。基于本文中所提供的公开内容,本领域普通技术人员将认识到关于不同实施例可使用的多种导电材料。导电材料可为但不限于金属。此金属可为但不限于:铝;钼;氧化铟锡;钯;钛;锡;银;铜;金;导体的多层组合;或含有以下各者中的两种或更多种的任何金属合金:铝;钼;氧化铟锡;钯;钛;锡;银;铜;金。在前述实施例的特定例子中,显示器拼接块进一步包括绝缘体材料,此绝缘体材料形成于第一侧电极和第二侧电极上方。

另外其他实施例提供制造显示器的方法。此类方法包括:堆叠至少第一显示器拼接块和第二显示器拼接块,使得第一显示器拼接块的至少一个侧面与第二显示器拼接块的侧面对准,并且这些侧面一起形成顶部边缘表面。第一显示器拼接块的至少一个侧面包括第一凹陷区域,此第一凹陷区域具有沿着第一显示器拼接块的至少一个侧面的开口,并且第二显示器拼接块的侧面包括第二凹陷区域,此第二凹陷区域具有沿着第二显示器拼接块的侧面的开口。第一凹陷区域邻近第二凹陷区域。这些方法进一步包括:在第一凹陷区域和第二凹陷区域两者内形成导电材料,其中导电材料不延伸至顶部边缘表面上。在一些例子中,方法进一步包括:解除第一显示器拼接块与第二显示器拼接块的堆叠,使得导电材料保持在第一凹陷区域和第二凹陷区域中的每一者内。

在前述实施例的各种例子中,方法进一步包括:将第一凹陷区域中的导电材料电耦接至驱动器电路,此驱动器电路安置于第一显示器拼接块的基板的第一表面上或附近,及将第一凹陷区域中的导电材料电耦接至像素元件,此像素元件安置于第一显示器拼接块的基板的第二表面上或附近,其中第一基板的第一表面与第一显示器拼接块的基板的第二表面对置。

在前述实施例的一些例子中,方法进一步包括:在第一基板中形成第一凹陷区域以产生第一显示器拼接块,及在第二基板中形成第二凹陷区域以产生第二显示器拼接块。在一些此类例子中,第一基板和第二基板均为玻璃基基板。在各种此类例子中,在第一基板中形成第一凹陷区域和在第二基板中形成第二凹陷区域的步骤包括:将第一凹陷区域激光切割至第一基板中;及将第二凹陷区域激光切割至第二基板中。在特定例子中,将第一凹陷区域激光切割至第一基板中的步骤包括:紧靠第一基板的第一表面或第二表面中的选定表面安置激光吸收材料;朝向第一基板的第一表面或第二表面中的非选定表面引导激光辐射,使得激光辐射穿过基板到达基板与激光吸收材料之间的界面,从而导致靠近界面的区域处的材料自基板的移除;及沿着一路径移动激光辐射,使得界面沿着类似路径移动。靠近界面的区域处的材料自第一基板的移除导致第一凹陷区域的形成。在其他此类例子中,在第一基板中形成第一凹陷区域和在第二基板中形成第二凹陷区域的步骤包括:将遮蔽材料涂覆至堆叠,使得对应于第一凹陷区域和第二凹陷区域的区域保持暴露;及蚀刻堆叠以在靠近保持暴露的这些区域的区域处自第一基板和第二基板移除材料。蚀刻堆叠的工艺可包括但不限于:湿式化学蚀刻;干式化学蚀刻;机械蚀刻;或湿式化学蚀刻、干式化学蚀刻和/或机械蚀刻中的两种或更多种的一组合。

在前述实施例的一些例子中,在第一凹陷区域和第二凹陷区域两者内形成导电材料的步骤包括:用焊料膏至少部分地填充第一凹陷区域和第二凹陷区域;使焊料膏固化,从而在第一凹陷区域和第二凹陷区域两者中留下衍生自焊料膏的导电材料;及解除第一显示器拼接块与第二显示器拼接块的堆叠,使得导电材料保持在第一凹陷区域和第二凹陷区域中的每一者内。

在前述实施例的其他例子中,在第一凹陷区域和第二凹陷区域两者内形成导电材料的步骤包括:使导电材料以熔融形式流经包含第一凹陷区域和第二凹陷区域两者的通道;冷却导电材料;及解除第一显示器拼接块与第二显示器拼接块的堆叠,使得导电材料保持在第一凹陷区域和第二凹陷区域中的每一者内。

在前述实施例的另外其他例子中,在第一凹陷区域和第二凹陷区域两者内形成导电材料的步骤包括:在第一凹陷区域和第二凹陷区域中的每一者内沉积种子材料;用导电材料电镀第一凹陷区域和第二凹陷区域中的每一者内的壁;及解除第一显示器拼接块与第二显示器拼接块的堆叠,使得导电材料保持在第一凹陷区域和第二凹陷区域中的每一者内。

在前述实施例的另外其他例子中,在第一凹陷区域和第二凹陷区域内形成导电材料的步骤包括:使液体基纳米粒子材料流至包含第一凹陷区域和第二凹陷区域两者的通道中;干燥第一凹陷区域和第二凹陷区域内的液体基纳米粒子材料,以沿着第一凹陷区域和第二凹陷区域的壁形成纳米粒子残余物;施加激光能量至沿着第一凹陷区域和第二凹陷区域的壁的纳米粒子残余物,以将纳米粒子残余物还原成聚结成导电材料的金属纳米粒子;及解除第一显示器拼接块与第二显示器拼接块的堆叠,使得导电材料保持在第一凹陷区域和第二凹陷区域中的每一者内。纳米粒子残余物可包括纳米粒子,这些纳米粒子是但不限于氧化铜(CuO)和/或氧化银(AgO)。

另外其他实施例提供制造显示器的方法。方法包括:在基板中形成第一凹陷区域。基板包括:第一表面和第二表面;第一侧面,沿着基板的外部周边的第一部分在第一表面与第二表面之间延伸;第二侧面,沿着基板的外部周边的第二部分在第一表面与第二表面之间延伸;第一凹陷区域的开口沿着基板的外部周边的第一部分。第一表面与第二表面对置。方法进一步包括:在基板中形成第二凹陷区域,使得第二凹陷区域的开口沿着基板的外部周边的第二部分;及在第一凹陷区域和第二凹陷区域中的每一者内形成导电材料,使得导电材料不延伸超出基板的外部周边。

在前述实施例的一些例子中,方法进一步包括:将第一凹陷区域中的导电材料电耦接至第一电路,此第一电路安置于基板的第一表面上或附近;将第二凹陷区域中的导电材料电耦接至第二电路,此第二电路安置于基板的第一表面上或附近;将第一凹陷区域中的导电材料电耦接至像素元件,像素元件安置于基板的第二表面上或附近;及将第二凹陷区域中的导电材料电耦接至像素元件。

在前述实施例的各种例子中,在基板中形成第一凹陷区域的步骤包括将第一凹陷区域激光切割至基板的第一侧面中的步骤。在一些此类例子中,将第一凹陷区域激光切割至基板的第一侧面中的步骤包括:紧靠基板的第一表面或第二表面中的一者安置激光吸收材料;朝向基板的第一表面或第二表面中的另一者引导激光辐射,使得激光辐射穿过基板到达基板与激光吸收材料之间的界面,从而导致靠近界面的区域处的材料自基板的移除;及沿着一路径移动激光辐射,使得界面沿着类似路径移动。靠近界面的区域处的材料自基板的移除导致第一凹陷区域的形成。

在其他例子中,在第一基板中形成第一凹陷区域和在第二基板中形成第二凹陷区域的步骤包括:将遮蔽材料涂覆至堆叠,使得对应于第一凹陷区域和第二凹陷区域的区域保持暴露;及蚀刻堆叠以在靠近保持暴露的这些区域的区域处自第一基板和第二基板移除材料。蚀刻堆叠的工艺可包括但不限于:湿式化学蚀刻;干式化学蚀刻;机械蚀刻;或湿式化学蚀刻、干式化学蚀刻和/或机械蚀刻中的两种或更多种的一组合。

转至图2至图4,展示了显示器拼接块150,显示器拼接块150包括第一基板152,第一基板152包含第一表面155、与第一表面155对置的第二表面157及处于第一表面155与第二表面157之间的边缘表面154,边缘表面154界定显示器拼接块的外部周边156。

根据一或多个实施例的本文中所描述的显示器拼接块150可包含任何合适材料的基板152,例如具有适合产生显示器拼接块的任何所需大小和/或形状的聚合物基板、印刷电路板、金属或玻璃基基板。在特定实施例中,第一表面155和第二表面157可为平面的或实质上平面的,例如,实质上平坦的。在各种实施例中,第一表面155和第二表面157可平行或实质上平行。根据一些实施例的基板152可包含如图2至图4所图示的四个边缘,或可包含多于四个的边缘,例如多边的多边形。在其他实施例中,显示器拼接块150可包含少于四个边缘,例如三角形。以非限制性实例说明,基板152可包含具有四个边缘的矩形、正方形或菱形片材,尽管其他形状和组态意图落在本发明的范畴内,包括具有一或多个曲线部分或边缘的基板。

在特定实施例中,基板152可具有小于或等于约3mm的厚度d

用于制造显示器拼接块的玻璃基基板可包含此项技术中已知的用于显示装置中的任何玻璃基材料。举例而言,玻璃基基板可包含铝硅酸盐、碱金属铝硅酸盐、硼硅酸盐、碱金属硼硅酸盐、铝硼硅酸盐、碱金属铝硼硅酸盐、钠钙玻璃或其他合适玻璃。适合用作玻璃基板的可购得玻璃的非限制性实例包括例如来自康宁公司(Corning Incorporated)的EAGLE

显示器拼接块150的第一表面155包括一阵列的像素元件158,这些像素元件配置成多个行160的像素元件158和多个列170的像素元件158。像素元件158的每一行160通过行电极162连接,并且像素元件158的每一列170通过列电极172连接。将理解,相交的像素元件的行160和列170包括一些相同像素元件158。因此,不存在像素元件158的两个单独集合,而存在含有均连接至单独行电极和列电极的像素元件158的像素元件158的一个阵列。根据一或多个实施例的显示器拼接块包括电启动像素元件158的行160的至少一个行驱动器165和启动像素元件158的列170的至少一个列驱动器175,行驱动器165和列驱动器175与第一表面155对置地定位。在图2至图4所示的实施例中,行驱动器165和列驱动器175位于基板152的第二表面157上。在其他实施例中,行驱动器165和列驱动器175可位于与第一表面155对置地安置的单独结构上,诸如位于单独基板(未示出)或其他合适结构上。在一些此类情况下,电触点与基板第一表面175对置地定位,接着用可挠连接器、焊料连接或其他合适方法将这些电触点电连接至行驱动器和列驱动器。自一个表面至对置表面上的最终连接至行或列驱动器的电触点的电耦接被视为至行或列驱动器的电耦接。

如将了解,行驱动器165和列驱动器175连接至行电极162和列电极172以启动像素元件158。设置多个行电极连接器164,并且每一行电极连接器164包围边缘表面154且电连接行电极162、像素元件158的行160及行驱动器165。所示的显示器拼接块进一步包括多个列电极连接器174,每一列电极连接器174包围边缘表面154且电连接列电极172、像素元件158的列170及列驱动器175。在所示的实施例中,每一行驱动器165展示为将三行160的行电极连接至像素元件158,并且每一列驱动器展示为将四列170的列电极172连接至像素元件158。将理解,此配置仅用于说明目的,并且本发明不限于行驱动器、列驱动器的任何特定数目,或分别由行驱动器和列驱动器的行电极或列电极的数目。举例而言,基于特定的显示器设计和布局,电极连接器可仅存在于一个或多个边缘表面154上。此外,本发明不限于像素元件158的任何特定数目,或基板152的第一表面155上的像素元件158的配置。尽管描述了矩阵背板设计,但替代的组态亦是可能的。用行矩阵和列矩阵描述的电气背板电路可为被动矩阵或主动矩阵设计。若为主动矩阵,则薄膜晶体管阵列可存在于第一基板表面、第二基板表面或两个基板表面上。替代地,显示器背板可包括与像素直接通信的驱动器或微驱动器集成电路(IC)。此类驱动器或微驱动器IC可位于第一基板表面、第二基板表面或两个基板表面上,或位于电连接至基板的第二表面的单独基板上。

任何合适的连接器类型可用于提供行电极连接器164和列电极连接器174。而且,所有电极连接器不必具有相同的类型或设计。在一或多个实施例中,至少一个行电极连接器164和至少一个列电极连接器174包含如图6和图7所示的可挠性黏合侧电极300。可挠性黏合侧电极300包含可挠性聚合物膜302和导体304。在所示的实施例中,展示配置成行的多个导体304。可挠性黏合侧电极300可进一步包含将可挠性黏合侧电极300黏附至基板152的边缘表面154的黏合剂306。在所示的实施例中,黏合剂306为与可挠性黏合侧电极整体形成的黏合层。在一些实施例中,可挠性黏合侧电极300可包含可挠性聚合物膜302和导体304,并且黏合剂可单独地涂覆。挠性电路300具有在十(10)微米至一百五十(150)微米的范围内、例如在十(10)微米至五十(50)微米的范围内、在十(10)微米至二十(20)微米的范围内的总厚度。聚合物膜302的合适材料包括但不限于选自由以下各者组成的组的材料:聚酰亚胺、聚酯、聚萘二甲酸乙二酯(PEN)、聚对苯二甲酸乙二酯(PET)及聚醚醚酮(PEEK)。黏合剂306可包含压敏黏合剂,例如包含选自由以下各者组成的组的材料的压敏黏合剂:聚酰亚胺、丙烯酸系物、丙烯酸酯、乙烯乙酸乙烯酯、丁基橡胶、腈及硅酮。可挠性黏合侧电极300亦可通过使用可固化或液体黏合剂黏附至边缘表面154。导体304可选自铜和银、其他金属或能够形成个别电极迹线的其他导电材料,且可通过诸如沉积、电镀、印刷等的任何合适方法形成。不基于沉积膜的导电材料的实例包括Ag墨水、CNT及其他基于溶液的材料。挠性电路的总尺寸可改变,且最终将由显示器拼接块的大小判定。合适宽度“W”可为十(10)mm至五百(500)mm,例如50mm至100mm,并且导体可具有在二十(20)微米与五百(500)微米宽之间的范围内、例如一百(100)微米的宽度“W

转至图7至图8,展示了包括基板252且具有上部表面255的显示器拼接块250a的侧视图和俯视图,其中可挠性黏合侧电极300使用黏合剂306附接至显示器拼接块250a的基板252的平坦边缘。顶部和底部电极296形成,从而形成与导体304的连接。如所示,可挠性黏合侧电极300自基板252的平坦边缘延伸一距离d

转至图9至图10,展示了包括基板252且具有上部表面255的显示器拼接块250b的侧视图和俯视图,其中可挠性黏合侧电极300使用黏合剂306附接至显示器拼接块250b的基板252的圆形边缘。顶部和底部电极296形成,从而形成与导体304的连接。如所示,可挠性黏合侧电极300自基板252的圆形边缘开始变圆之处延伸一距离d

转至图11,包括许多显示器拼接块250的显示器400(即,拼接显示器)的俯视透视图,这些显示器拼接块彼此隔开足够距离以在各自展现直线末端或弯曲末端的各个显示器拼接块上容纳侧电极。在例如使用显示器拼接块250a且每一显示器拼接块在每一末端或侧面上具有可挠性黏合侧电极300的情况下,间隔Da近似为d

因为可挠性黏合侧电极300延伸超出基板252中的每一者的边缘和侧面相当大的距离且因此与最近的像素元件158的距离相当远,所以显示器400包括相当大的无效显示面积。特别地,有效显示面积由显示器拼接块250的集体表面积表示,并且无效显示面积由显示器拼接块250之间的距离Da的集体面积表示。Da的非零值导致显示器拼接块之间的过渡处的增大的像素间距(即,邻近像素之间的距离)。通过减小距离Da,显示器拼接块之间的过渡处的像素间距及无效显示面积与总显示面积(即,无效显示面积与有效显示面积之和)的比减小。通过将距离Da减小至近似为零,前述比接近零且在使用此显示器时提供更好的视觉体验。

显示器400可为任何类型的显示器,包括但不限于液晶显示器(LCD)、发光二极管(LED)显示器、微型LED、电泳显示器、电子纸显示器及有机发光二极管(OLED)显示器。在一些实施例中,显示器为LED且像素元件为位于至少一个显示器拼接块250的边缘表面五百(500)微米内的微型LED。在一些实施例中,显示器为LED且像素元件为位于至少一个显示器拼接块250的边缘表面四百(400)微米内的微型LED。在各种实施例中,显示器为LED显示器且像素元件为位于至少一个显示器拼接块250的边缘表面三百(300)微米内的微型LED。在一些实施例中,显示器为LED显示器且像素元件为位于至少一个显示器拼接块250的边缘表面两百(200)微米内的微型LED。在各种实施例中,显示器为LED显示器且像素元件为位于至少一个显示器拼接块250的边缘表面一百(100)微米内的微型LED。替代如图11所示的拼接显示器,可在显示装置内使用单一个别基板。

下文所论述的实施例涉及凹陷侧电极,这些凹陷侧电极将上述的包围式边缘电极有效地移动至基板252的外部周边内或沿着显示器拼接块250或显示装置的基板252的外部周边的涂层内。使电极在外部周边内移动且更靠近像素元件可减小距离Da的值。在一些情况下,在形成凹陷侧电极之后,显示器基板252的外部周边由绝缘体涂布。如本文中所使用,术语“绝缘体”或“绝缘”在其最广意义上使用,以意味着不传导或仅半传导电信号的任何材料。仅作为一些实例,绝缘材料可为未掺杂硅(Si)或二氧化硅(SiO

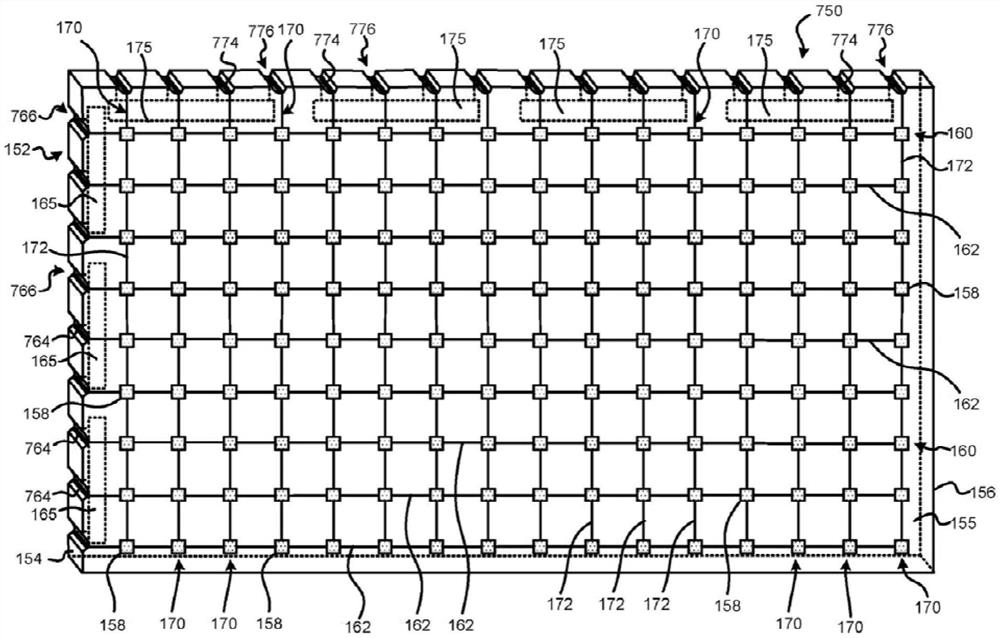

转至图12,展示了类似于上文关于图2至图4所论述的显示器拼接块的显示器拼接块750,以下情况除外:显示器拼接块750包括安置于跨显示器拼接块750的一个侧面的微沟槽776内的凹陷侧电极774,及安置于跨显示器拼接块750的另一侧面的微沟槽766内的凹陷侧电极764。特别地,显示器拼接块750包括第一基板152,此第一基板包含第一表面155、与第一表面155对置的第二表面157及处于第一表面155与第二表面157之间的边缘表面154。边缘表面154界定显示器拼接块的外部周边156。

尽管微沟槽776、766展示为至基板152的边缘中的圆边凹陷。尽管微沟槽776、766展示为圆边凹陷,但根据其他实施例,其他形状是可能的。举例而言,微沟槽可展现实质上的直边,或具有圆角的直边。此外,圆边微沟槽可为卵形或圆形形状的。此外,显示器拼接块可包括具有一种形状的一些微沟槽,及具有另一形状的其他微沟槽。基于本文中所提供的公开内容,本领域普通技术人员将认识到关于不同实施例可使用的多种微沟槽形状。

再次,基板152可由任何合适材料制成,包括但不限于具有适合产生显示器拼接块的任何所需大小和/或形状的聚合物基板或玻璃基基板。在特定实施例中,第一表面155和第二表面157可为平面的或实质上平面的(即,实质上平坦的)。在各种实施例中,第一表面155和第二表面157可平行或实质上平行。根据一些实施例的基板152可包含如图12所图示的四个边缘,或可包括多于四个边缘,例如多边的多边形。在其他实施例中,显示器拼接块750可包括少于四个边缘,例如三角形。以非限制性实例说明,基板152可为具有四个边缘的矩形、正方形或菱形片材,尽管其他形状和组态意图落在本发明的范畴内,包括具有一或多个曲线部分或边缘的基板。

在特定实施例中,基板152可具有小于或等于约3mm的厚度(上文关于图2至图4所展示的d

显示器拼接块750的第一表面155包括一阵列的像素元件158,这些像素元件配置成多个行160的像素元件158和多个列170的像素元件158。像素元件158的每一行160通过行电极162连接,并且像素元件158的每一列170通过列电极172连接。将理解,相交的像素元件的行160和列170包括一些相同像素元件158。因此,不存在像素元件158的两个单独集合,而存在含有均连接至单独行电极和列电极的像素元件158的像素元件158的一个阵列。根据一或多个实施例的显示器拼接块750包括电启动像素元件158的行160的至少一个行驱动器165和电启动像素元件158的列170的至少一个列驱动器175。行驱动器165和列驱动器175与第一表面155对置地定位。在图12所示的实施例中,行驱动器165和列驱动器175位于基板152的第二表面157上。在其他实施例中,行驱动器165和列驱动器175可位于与第一表面155对置地安置的单独结构上,诸如位于单独基板(未示出)或其他合适结构上。

如将了解,行驱动器165和列驱动器175连接至行电极162和列电极172以启动像素元件158。设置多个凹陷侧电极764,且每一凹陷侧电极164提供第一表面155上的电气元件与第二表面157上的电气元件之间的导电性。特别地,凹陷侧电极764提供各个行电极162与对应行驱动器165之间的导电性(或可连接至行驱动器或其他电路的电触点);并且凹陷侧电极774提供各个列电极172与对应列驱动器175之间的导电性(或可连接至列驱动器或其他电路的电触点)。在所示的实施例中,每一行驱动器165展示为连接三行160的像素元件158,并且每一列驱动器175展示为连接四列170的像素元件158。将理解,此配置仅用于说明目的,且本发明不限于行驱动器、列驱动器的任何特定数目,或分别由行驱动器和列驱动器驱动的行电极或列电极的数目。举例而言,基于特定的显示器设计和布局,电极连接器可仅存在于一个或多个边缘表面154上。此外,本发明不限于像素元件158的任何特定数目,或基板152的第一表面155上的像素元件158的配置。

转至图13至图18,展示了各种显示器拼接块的俯视图,这些显示器拼接块具有跨显示器拼接块的不同微沟槽形状。尽管图13至图18所示的全部微沟槽为实质上对称的,但在使用微沟槽以为凹陷侧电极提供位置的情况下,此对称性并非必需的。在一些情况下,显示器拼接块包括在形状上不同于同一显示器拼接块上的其他微沟槽的一个微沟槽。具有不同形状的微沟槽可用作例如用于对准关于显示器拼接块实行的一或多个工艺或操作的对齐标记。特别地,图13展示包括圆边微沟槽776的显示器拼接块790。在此情况下,圆边微沟槽为圆形的,类似于上文关于图12所示的微沟槽。图14展示包括多个圆边微沟槽776及一不同形状的微沟槽777的显示器拼接块791,微沟槽777包括自另外圆形微沟槽的背面延伸的指状延伸部783。微沟槽777可用作为对齐标记。图15展示包括多个圆边微沟槽776及一不同形状的微沟槽778的显示器拼接块792,微沟槽778包括延伸至圆形区域784的直边。微沟槽778可用作为对齐标记。图16展示包括直边微沟槽780的显示器拼接块795。图17展示包括多个直边微沟槽780及一不同形状的微沟槽781的显示器拼接块796,微沟槽781包括自另外圆形微沟槽的背面延伸的指状延伸部785。微沟槽781可用作为对齐标记。图18展示包括多个直边微沟槽780及一不同形状的微沟槽782的显示器拼接块797,其中直边形成梯形形状而非直边微沟槽780的矩形形状。微沟槽782可用作为对齐标记。基于本文中所提供的公开内容,本领域普通技术人员将认识到关于不同实施例可使用的多种微沟槽形状和/或形状的组合。

转至图19,流程图800展示根据一些实施例的用于形成包括微沟槽的显示器拼接块的方法。跟随流程图800,提供一玻璃面板(方框805)。如本文中所使用,术语“提供”以其最广意义使用,意味着产生拥有玻璃面板的任何动作。恰如许多实例中的一些实例,提供一玻璃面板的步骤可包括但不限于以下步骤:制造玻璃面板、自第三方接收玻璃面板、自受同一方控制的不同实体接收玻璃面板或仅处置玻璃面板。此外,用语“玻璃面板”可为由玻璃基材料制成的任何面板,玻璃基材料包括但不限于铝硅酸盐、碱金属铝硅酸盐、硼硅酸盐、碱金属硼硅酸盐、铝硼硅酸盐、碱金属铝硼硅酸盐、钠钙玻璃,或适合显示器的其他玻璃。适合用作玻璃基板的可购得玻璃的非限制性实例包括例如来自康宁公司的EAGLE

将玻璃面板单一化以产生多个显示器拼接块(方框810)。此单一化可例如通过能够将玻璃面板切割成一或多个块的基于激光的切割工具来进行。可关于不同实施例使用用于单一化的其他方法,包括但不限于擦蚀且接合玻璃面板以产生多个显示器拼接块。在特定实施例中,此单一化为使用Corning Laser Technology

修改显示器拼接块的外部边缘的多个部分以包括延伸至显示面板的边缘中的微沟槽(方框815)。可关于不同实施例使用用于在显示器拼接块的边缘中形成微沟槽的各种方法。

在一些实施例中,将方框810和815的工艺组合成单一的直接激光切割,此直接激光切割不仅将显示器拼接块与玻璃面板或母基板分离,而且在显示器拼接块的边缘中形成微沟槽。在一些实施例中,此直接激光切割是使用具有在紫外线(ultraviolet;UV)或红外线(infrared;IR)范围内的波长的皮秒或飞秒固态激光进行,此皮秒或飞秒固态激光按界定包括所需微沟槽的给定显示器拼接块的外部周边的图案沿着玻璃面板移动。在图20中展示了此方法的一实例,其中使用前述的固态激光勾勒玻璃面板920的部分901(展示为虚线),以界定包括基板952及延伸至外部周边905中的许多微沟槽766、776的显示器拼接块的外部周边905。一旦外部周边905及微沟槽766、776经界定,即施加具有骤冷工艺或液氮施加的CO2激光,以沿着显示器拼接块950的界定边缘产生拉伸应力或热冲击。拉伸应力或热冲击导致显示器拼接块自玻璃面板或母基板分离。此方法产生具有上部表面955的显示器拼接块950,如图23所示。

如图23至图24所示,显示器拼接块950包括具有内壁907的微沟槽766、776。微沟槽766、776的开口展现在外部周边905处的宽度(w

替代地,在需要显示器拼接块的边缘的情况下,Corning Laser Technology

其他实施例在液体/基板界面或固体/基板界面中使用激光诱发的蚀刻以在先前经单一化的显示器拼接块的边缘中切割微沟槽。此工艺是关于图21描述,图21展示基板952,此基板紧靠激光吸收材料997置放,从而在基板952与激光吸收材料997之间产生异质界面998。在激光吸收材料997为液体的情况下,异质界面998为液体/基板界面。此液体激光吸收材料可包括但不限于有机溶液,如在丙酮或甲苯中的芘(即,KrF或ArF激光),或如NiSO

激光916对着基板952引导已知波长的激光光束999,使得此激光穿过基板952到达异质界面998。激光吸收材料997吸收已知波长的激光能量,从而导致在异质界面998处产生蒸汽或热。由于此热经由基板952转移,因此体积996的基板952蒸发或升华,从而产生切口。如图22所示,当激光916沿着对应于微沟槽的所需形状和大小的图案移动时,体积996沿着此图案增大且在沿着周边905的另一位置处显露。体积996的变化界定微沟槽的大小和形状且使得有可能自基板952分离填充微沟槽的材料。使用前述工艺形成的微沟槽的表面为粗糙的。此粗糙有助于稍后在微沟槽中形成导电材料。再次参考图23至图24,在沿着体积996自基板952分离填充微沟槽的材料以实现沿着基板952的周边的许多切口之后,剩下包括具有内壁907的微沟槽766、776的显示器拼接块950。

另外其他实施例使用选择性材料移除工艺的组合以在显示器拼接块的边缘处形成微沟槽。在一些此类实施例中,显示器拼接块基板经标记,使得将有微沟槽形成的区域经由掩模保持暴露。图25展示在形成微沟槽之前的显示器拼接块950的部分910。特别地,遮蔽材料956形成于基板952上方,对应于需要微沟槽的位置的位置957除外。遮蔽材料956可为但不限于通过旋转涂布或喷涂施加的湿式光阻材料。遮蔽材料956可为但不限于通过层压涂覆的干式光阻材料。基于本文中所提供的公开内容,本领域普通技术人员将认识到,关于不同实施例可使用的多种遮蔽材料和/或涂覆工艺。

接着使用机械蚀刻、湿式化学蚀刻和/或干式化学蚀刻执行材料自基板952的移除。在一些实施例中,如此项技术中已知的,通过冲击来自高压系统的高速度下的沙粒子(例如,SiO

在其他实施例中,湿式化学蚀刻用于在位置957处开出微沟槽。湿式化学蚀刻包括将基板952浸没至例如具有氟化铵(NH

在另外其他实施例中,干式化学蚀刻用于在位置957处开出微沟槽。干式化学蚀刻可例如在需要直边微沟槽的情况下使用。干式化学蚀刻包括使位置957暴露于试剂,这些试剂诸如例如SF

前述的机械蚀刻、湿式化学蚀刻和/或干式化学蚀刻可通过堆叠许多基板,使得这些基板的边缘全部同时经受蚀刻而对这些基板并行地执行。举例而言,在机械蚀刻的情况下,可堆叠基板,使得多个基板的边缘堆叠在一起,使得跨基板的位置957形成可同时经受机械蚀刻工艺的线。与前述蚀刻中的任一者组合,激光剥离或定型的激光切割工艺、诸如机械研磨或激光处理的工艺可用于对基板的边角进行去角或倒角。在一些实施例中,前述蚀刻工艺可经扩展或修改以至少底切微沟槽的内壁的边缘,或使得微沟槽的至少一个壁是实质上垂直的。此底切和/或垂直性在微沟槽中的导电电极的形成期间在钩住或收集诸如导电墨水或焊料膏的材料时可能有用。

此外,如上文所建议,在微沟槽将用于凹陷侧电极的情况下,不需要将用于形成此类微沟槽的前述工艺中的任一者控制至这些工艺遍及所有微沟槽产生相同尺寸和形状的程度。实际上,在一些实施例中,所有微沟槽相对于彼此可以是唯一的,此归因于大小、形状和/或对称性的相异性。

转至图27,流程图801展示根据一些实施例的用于形成凹陷侧电极的方法。跟随流程图801,堆叠许多显示器拼接块,使得显示器拼接块中的每一者的边缘暴露,并且边缘中的每一者实质上处在同一个二维平面中,使得显示器拼接块的边缘一起形成顶部边缘表面(方框801)。包括于堆叠中的显示器拼接块的数目可小至两个至多于几千个。此类堆叠式显示器拼接块的一实例展示于图28中,其中四个(4)显示器拼接块950组合在堆叠912中,使得显示器拼接块950中的每一者的一个边缘的外部周边905组合,以形成堆叠912的顶部边缘表面914。微沟槽776的壁907充分地对准以允许经由微通道908的流体移动,微通道908在顶部边缘表面914下方延伸且穿过充分对准的微沟槽776。尽管堆叠912展示为包括四个显示器拼接块950,但可堆叠少于四个或多于四个的显示器拼接块以形成更大或更小的堆叠。

再次参考图27,将焊料膏涂覆至顶部边缘表面(方框811)。可关于实施例使用任何类型的包括导电材料的焊料膏。在一些实施例中,焊料膏为银(Ag)焊料膏。在其他实施例中,焊料膏为锡银(Sn和Ag)焊料膏。在其他实施例中,焊料膏为铜(Cu)焊料膏。在另外其他实施例中,焊料膏为锡铜(Sn和Cu)焊料膏。基于本文中所提供的公开内容,本领域普通技术人员将了解关于不同实施例可使用的多种焊料膏。多种方法可用于涂覆焊料膏。在一些实施例中,使用滚筒涂布来涂覆焊料膏。在此类实施例中,遮蔽可应用于边缘的外部周边区域(例如,图28中所示的外部周边905)以避免焊料在微沟槽外部形成。当执行用焊料膏滚筒涂布显示器拼接块的堆叠的顶部边缘表面时,压力施加至滚筒或刮刀以将焊料膏压至微沟槽中。此涂覆可在真空中执行以利于对实质上不含气穴的微沟槽的填充。

在其他实施例中,将焊料膏网版印刷至跨显示器拼接块的堆叠的顶部边缘表面定位的微沟槽中。关于网版印刷工艺,不需要掩模以避免在微沟槽外部形成焊料。此涂覆可在真空中执行以利于对实质上不含气穴的微沟槽的填充。基于本文中所提供的公开内容,本领域普通技术人员将认识到根据不同实施例可使用以将焊料膏涂覆至显示器拼接块的堆叠的其他工艺,这些工艺包括但不限于焊料膏印刷、焊料膏分配及焊料膏刮涂。参考图29,展示了焊料膏913,此焊料膏覆盖顶部边缘表面914且至少部分地填充微通道908。

再次参考图27,使包括焊料膏913的堆叠912暴露于来自能量源的UV或热能,从而使焊料膏液化(方框816)。施加能量至焊料膏可导致焊料膏中的导电材料的分离及微沟槽中的导电材料的组合。焊料膏内的溶剂和黏结剂分离且上升,因此可被抹去且废弃。在冷却后,组合的导电材料(例如,Sn、Ag和/或Cu)形成静态机械接合。

当焊料膏仍处于其液体形式时,可在一或多个方向上倾斜显示器拼接块的堆叠,使得重力导致液体导电材料在微通道内流动(方框821)。此工艺为唯一选项且不可在所有焊料膏实施中执行。此流动可用于提高微沟槽中的每一者内的导电材料分布的均匀性。图30展示在导电材料917在微通道908内流动之后的堆叠912。返回图27,冷却显示器拼接块的堆叠,随后将此堆叠分成个别显示器拼接块(方框826)。此产生在微沟槽中的每一者内包括导电材料的个别显示器拼接块。此导电材料可用作凹陷侧电极。在处理期间,要小心点以确保导电材料不会超出微沟槽的界限形成,以避免形成于微沟槽中的邻近凹陷侧电极之间的电短路。

在一些实施例中,可使用图27的方法的修改,其中首先遮蔽显示器拼接块上的在微沟槽外部的区域,从而使微沟槽暴露,继而将例如钛/铜的润湿层溅镀至微沟槽中。形成在各个显示器拼接块中的每一者之间具有间隔物的显示器拼接块的堆叠。含有例如锡(Sn)及少量铜(Cu)和/或银(Ag)的熔融焊料膏在摄氏二百五十(250)度与摄氏三百(300)度之间的温度下受热回流。归因于实体壁限制及表面张力限制,熔融焊料膏自然地流至微沟槽中。在一些情况下,可倾斜显示器拼接块的堆叠,使得重力增强熔融焊料膏的流动。

转至图31,流程图802展示根据另外其他实施例的用于形成凹陷侧电极的另一方法。跟随流程图802,堆叠许多显示器拼接块,使得这些显示器拼接块中的每一者的边缘暴露,并且这些边缘中的每一者实质上处在同一个二维平面中,使得显示器拼接块的边缘一起形成顶部边缘表面(方框807)。包括于堆叠中的显示器拼接块的数目可小至两个至多于几千个。如上文所论述,图28展示四个(4)显示器拼接块950的示例堆叠912,这些显示器拼接块经堆叠,使得显示器拼接块950中的每一者的外部周边905实质上对准,显示器拼接块950中的每一者的一个边缘的外部周边905经组合以形成堆叠912的顶部边缘表面914。微沟槽776的壁907充分对准以允许经由微通道908的流体移动,这些微通道在顶部边缘表面914下方延伸且穿过充分对准的微沟槽776。

再次参考图31,用一纳米粒子溶液或悬浮液填充沿着所述堆叠的所述顶部边缘表面的所述微沟槽,且因此填充所述微通道中的每一者(方框812)。纳米粒子溶液或悬浮液可为此项技术中已知的含有纳米粒子溶液或悬浮液的任何导电材料。在一些实施例中,使用含有氧化铜(CuO)的纳米粒子溶液。在其他实施例中,使用含有氧化银(AgO)的纳米粒子溶液。图32展示由纳米粒子溶液或悬浮液917填充的沿着堆叠912的顶部边缘表面914的微沟槽776中的每一者(且因此微通道908中的每一者)。转至图31,允许在低于摄氏一百五十(150)度的温度下干燥纳米粒子溶液或悬浮液(方框817)。干燥导致导电纳米粒子(例如,CuO或AgO)自纳米粒子溶液或悬浮液沉积在微沟槽内。为了提供纳米粒子溶液或悬浮液与微沟槽的壁之间的润湿,可使用利用UV-臭氧或O

朝向微沟槽内的沉积的导电纳米粒子引导激光辐射,从而导致还原成金属粒子(例如,Cu或Ag)及这些金属粒子聚结成跨各个微通道的一连续导电层(方框822)。可使用去离子(DI)水洗去未被照射的纳米粒子。图33展示沿着堆叠912的顶部边缘表面914跨微沟槽776延伸(且因此在微通道908中的每一者中)的连续导电层918。转至图31,冷却显示器拼接块的堆叠,随后将堆叠分离成个别显示器拼接块(方框827)。此产生在微沟槽中的每一者内包括导电材料的个别显示器拼接块。此导电材料可用作凹陷侧电极。

转至图34,流程图803展示根据另外其他实施例的用于形成凹陷侧电极的另一方法。跟随流程图803,堆叠许多显示器拼接块,使得这些显示器拼接块中的每一者的边缘暴露,并且这些边缘中的每一者实质上处在同一个二维平面中,使得显示器拼接块的边缘一起形成顶部边缘表面(方框808)。包括于堆叠中的显示器拼接块的数目可小至两个至多于几千个。如上文所论述,图28展示四个(4)显示器拼接块950的示例堆叠912,这些显示器拼接块经堆叠,使得显示器拼接块950中的每一者的外部周边905实质上对准,显示器拼接块950中的每一者的一个边缘的外部周边905经组合以形成堆叠912的顶部边缘表面914。微沟槽776的壁907充分对准以允许经由微通道908的流体移动,这些微通道在顶部边缘表面914下方延伸且穿过充分对准的微沟槽776。

转至图34,将导电材料的种子层选择性地沉积至跨堆叠的顶部边缘表面的许多微沟槽中的每一者中(方框813)。沉积可例如通过将种子材料溅镀至微沟槽中的每一者的壁上来进行。种子层包括可用于控制利用选定导电材料的电镀的任何种子材料。在一些实施例中,种子材料可为例如钛/铜。基于本文中所提供的公开内容,本领域普通技术人员将认识到关于不同实施例可使用的多种种子材料和/或用于沉积种子材料的方法。可形成在各个显示器拼接块中的每一者之间具有间隔物的显示器拼接块的堆叠。

接着使显示器拼接块的堆叠经受电镀工艺,此电镀工艺在先前沉积于微沟槽中的每一者的壁上的种子材料上生长导电材料层(方框818)。如此项技术中已知的,此电镀可为基于电极的电镀或非电极电镀。图35展示沿着堆叠912的顶部边缘表面914跨微沟槽776延伸(且因此在微通道908中的每一者中)的导电层919。转至图34,将显示器拼接块的堆叠分成个别显示器拼接块(方框823)。此产生在微沟槽中的每一者内包括导电材料的个别显示器拼接块。此导电材料可用作凹陷侧电极。

转至图36,是先前描述的图24的侧视透视图,经扩增以展示在侧电极981形成于微沟槽776内及绝缘层(即,钝化层)983形成于侧电极981上方之后的部分910。绝缘层981自外部周边905延伸一距离d

总之,用于边缘电极的各种新颖的系统、装置、方法及配置。尽管在上文已给出一或多个实施例的详细描述,但在不偏离本发明的精神的情况下,本领域技术人员将了解各种替代例、修改及等效物。因此,以上描述不应视为限制本发明的范畴,本发明的范畴由随附权利要求书界定。

- 用于形成包括凹陷侧电极的显示器的系统及方法

- 用于形成包括在其间具有电容器绝缘体的一对导电性电容器电极的电容器的至少一个导电性电容器电极的至少一部分的方法及形成电容器的方法