一种显示装置及其绑定方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及显示技术领域,特别是涉及一种显示装置及其绑定方法。

背景技术

通常,显示装置包括显示面板和与其绑定的驱动电路板,驱动电路板上设置与驱动芯片连接的输入端焊盘和输出端焊盘,并通过焊盘与显示面板绑定。显示面板的晶体管阵列基板区域内布满信号线及薄膜晶体管,显示面板的扇出线连接阵列基板的数据线与驱动电路板输出端的焊盘。

现有技术中的驱动电路板的焊盘的分布方式如图1所示,驱动电路板的输出端焊盘为直线型分布,驱动芯片腹部缺乏支撑力作用,在绑定过程中存在驱动芯片腹部塌陷形变严重;存在异方性导电胶膜的导电粒子与焊盘压痕不均,导致接触不良;因异方性导电胶膜和玻璃膜存在回缩剥离的问题,易导致异方性导电胶膜中的导电粒子脱落存在误导通的问题。

发明内容

为了解决上述问题至少之一,本发明的第一个方面提供一种显示装置,包括显示面板和与显示面板绑定的驱动电路板,其中:

驱动电路板,包括驱动芯片、与驱动芯片电连接并且与显示面板绑定的第一焊盘区和第二焊盘区,其中,第一焊盘区包括多个第一焊盘,并且第一焊盘区包括至少一个弯折部,第二焊盘区包括多个第二焊盘;

显示面板,包括与第一焊盘区绑定的第三焊盘区和与第二焊盘区绑定的第四焊盘区,第三焊盘区包括多个第三焊盘,第三焊盘与第一焊盘一一对应,第四焊盘区包括多个第四焊盘,第四焊盘与第二焊盘一一对应。

在一些可选的实施例中,第一焊盘区的多个第一焊盘呈梯形分布、三角形分布或弧形分布。

在一些可选的实施例中,驱动电路板还包括位于第一焊盘区和第二焊盘区以外的多个第一赝焊盘,显示面板还包括与第一赝焊盘对应的第二赝焊盘。

在一些可选的实施例中,第一赝焊盘设置在驱动电路板的靠近第一焊盘区的边缘侧的第一区域、靠近第二焊盘区的边缘侧的第二区域、以及第一焊盘区和第二焊盘区之间的第三区域中的至少一个,其中,第一区域距离边缘侧小于等于第一预设距离,第二区域距离边缘侧小于等于第一预设距离,第三区域距离第一焊盘区大于等于第二预设距离。

在一些可选的实施例中,第一焊盘区的多个第一焊盘呈梯形分布、三角形分布或弧形分布,第二焊盘区与第一焊盘区对应设置,各第二焊盘向对应的第一焊盘延伸以使得各第二焊盘与对应的第一焊盘的距离为预设间距。

在一些可选的实施例中,驱动电路板还包括设置在驱动电路板的靠近第一焊盘区的边缘侧的多个第一赝焊盘,显示面板还包括与第一赝焊盘对应的第二赝焊盘,其中,第一区域距离边缘侧小于等于第一预设距离。

在一些可选的实施例中,第二焊盘的形状与对应的第一焊盘的形状相同,第一焊盘区的多个第一焊盘呈梯形分布、三角形分布或弧形分布,第二焊盘区与第一焊盘区对应设置,并且第二焊盘区的多个第二焊盘的分布形状与第一焊盘区的多个第一焊盘的分布形状相同。

在一些可选的实施例中,显示装置还包括与显示面板绑定的柔性电路板,

显示面板还包括与柔性电路板绑定的第五焊盘区,第五焊盘区包括多个第五焊盘,第五焊盘与第四焊盘对应设置,并且第五焊盘与对应的第四焊盘通过信号线电连接,信号线间的距离大于第三预设距离。

在一些可选的实施例中,第一焊盘区包括第一子焊盘区,第一子焊盘区与靠近第一焊盘区的边缘侧的夹角满足第一预设角度范围,第一子焊盘区的第一焊盘与靠近第一焊盘区的边缘侧的夹角满足第二预设角度范围。

在一些可选的实施例中,第一焊盘区包括至少一个具有集中排列的多个第一焊盘的子焊盘组,各子焊盘组之间的间距小于第一焊盘区与第二焊盘区的间距。

本发明的第二个方面提供一种以上实施例的显示装置的绑定方法,包括:

对位显示装置的驱动电路板和显示面板,其中,驱动电路板包括驱动芯片、与驱动芯片电连接并且与显示面板绑定的第一焊盘区和第二焊盘区,其中,第一焊盘区包括多个第一焊盘,并且第一焊盘区包括至少一个弯折部,第二焊盘区包括多个第二焊盘,显示面板包括与第一焊盘区绑定的第三焊盘区和与第二焊盘区绑定的第四焊盘区,第三焊盘区包括多个第三焊盘,第三焊盘与第一焊盘一一对应,第四焊盘区包括多个第四焊盘,第四焊盘与第二焊盘一一对应;

绑定驱动电路板和显示面板,包括:压接第一焊盘区和第三焊盘区以使得各第一焊盘和对应的第三焊盘电连接,以及压接第二焊盘区和第四焊盘区以使得各第二焊盘和对应的第四焊盘电连接。

在一些可选的实施例中,显示装置还包括与显示面板绑定的柔性电路板,柔性电路板包括多个引线,显示面板还包括与柔性电路板绑定的第五焊盘区,第五焊盘区包括多个第五焊盘,第五焊盘与第四焊盘对应设置,绑定方法还包括:

对位并绑定显示装置的驱动电路板和柔性电路板,包括压接柔性电路板的各引线和第五焊盘区以使得各引线和对应的第五焊盘电连接;

利用信号线电连接第五焊盘区的各第五焊盘和对应的第四焊盘区的第四焊盘,信号线间的距离大于第三预设距离。

本发明的有益效果如下:

本发明针对目前现有的问题,制定一种显示装置及其绑定方法,并通过在显示装置中设置包括具有至少一个弯折部的第一焊盘区的驱动电路板,增强了对驱动电路板中的驱动芯片的支撑性能,从而能够避免绑定过程中由于绑定工艺导致的驱动芯片腹部塌陷,避免驱动芯片形变、异方性导电胶膜的导电粒子与焊盘的压痕不均,提高产品良率,此外能够减小显示装置扇出布线高度,进一步减小了显示装置的边框,具有广泛的应用前景。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示出现有技术的显示装置中的驱动电路板的示意性俯视图。

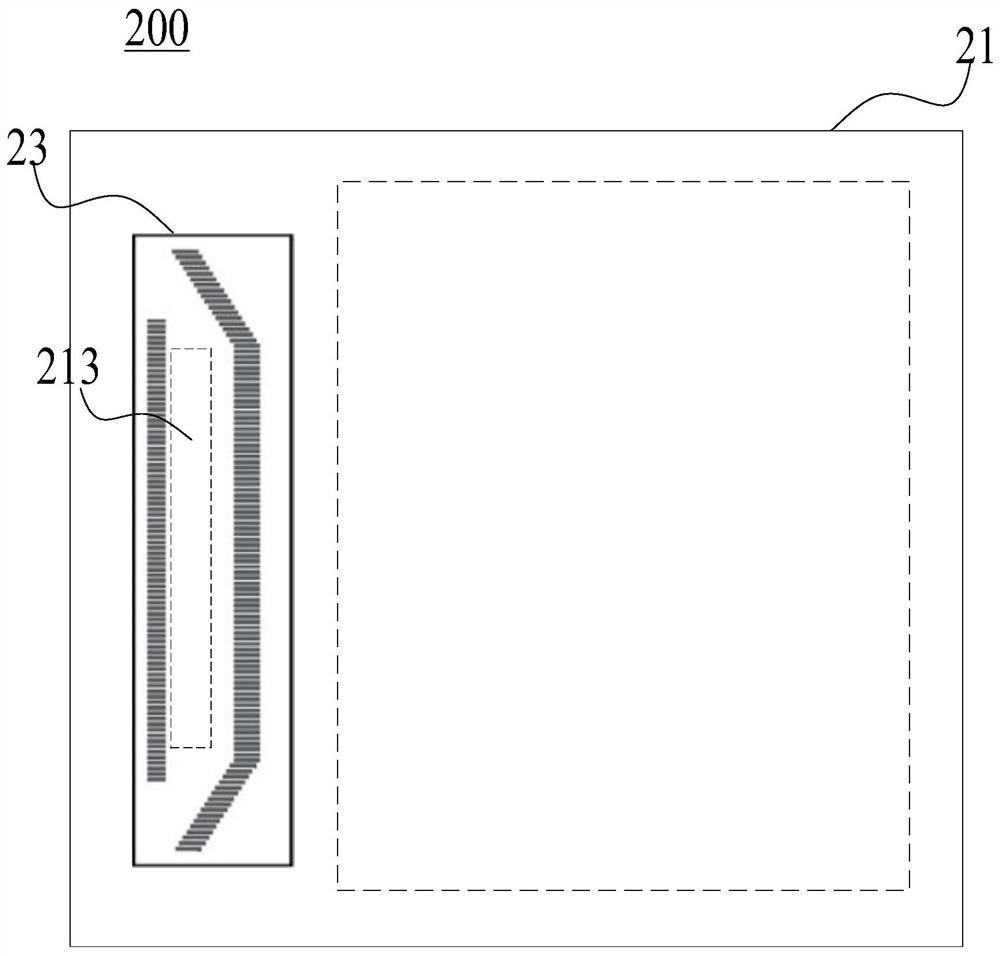

图2a示出根据本发明实施例的显示装置的示意性俯视图。

图2b示出根据图2a所示显示装置中的显示面板的示意性俯视图。

图3a示出图2a所示显示装置中的驱动电路板的示意性放大视图。

图3b示出根据本发明另一实施例的驱动电路板的示意性俯视图。

图4示出当将驱动电路板设计成现有技术的输出端焊盘区与本发明实施例的第一焊盘区时的扇出布线对比图。

图5示出根据本发明另一实施例的显示装置中的驱动电路板的示意性俯视图。

图6a-6c示出根据本发明另一实施例的显示装置中的驱动电路板的示意性俯视图。

图7a-7c示出根据本发明另一实施例的显示装置中的驱动电路板的示意性俯视图。

图8示出本发明一个实施例的显示装置中第一子焊盘区内的第一焊盘的排布方向示意图。

图9示出根据本发明另一实施例的显示装置中的驱动电路板的示意性俯视图。

图10a示出根据本发明另一实施例的显示装置的示意性俯视图。

图10b示出根据图10a所示显示装置中的显示面板的示意性俯视图。

图11a-11b示出图10a所示显示装置的两种实施例的第五焊盘区与柔性电路板布线关系的示意性放大视图。

图12示出根据本发明的实施例的显示装置的绑定方法的示意性流程图。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同或相似的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

需要说明的是,本发明中描述的“具有”、“包含”、“包括”等均为开式的含义,即,当描述模块“具有”、“包含”或“包括”第一元件、第二元件和/或第三元件时,表示该模块除了第一元件、第二元件和/或第三元件外还包括其他的元件。另外,本发明中“第一”、“第二”和“第三”等序数词并不旨在限定具体的顺序,而仅在于区分各个部分。

本发明的第一个方面提供一种显示装置,包括显示面板和与显示面板绑定的驱动电路板,其中:

驱动电路板,包括驱动芯片、与驱动芯片电连接并且与显示面板绑定的第一焊盘区和第二焊盘区,其中,第一焊盘区包括多个第一焊盘,并且第一焊盘区包括至少一个弯折部,第二焊盘区包括多个第二焊盘;

显示面板,包括与第一焊盘区绑定的第三焊盘区和与第二焊盘区绑定的第四焊盘区,第三焊盘区包括多个第三焊盘,第三焊盘与第一焊盘一一对应,第四焊盘区包括多个第四焊盘,第四焊盘与第二焊盘一一对应。

在本实施例中,通过在显示装置中设置包括具有至少一个弯折部的第一焊盘区的驱动电路板,增强了对驱动电路板中的驱动芯片的支撑性能,从而能够避免绑定过程中由于绑定工艺导致的驱动芯片腹部塌陷,避免驱动芯片形变、异方性导电胶膜的导电粒子与焊盘的压痕不均,提高产品良率,此外能够减小显示装置扇出布线高度,进一步减小了显示装置的边框,具有广泛的应用前景。

在一个具体的示例中,参照图2a所示,显示装置200包括显示面板21和与显示面板21绑定的驱动电路板23。本领域技术人员可以理解,显示面板21包括显示区(见显示面板21中的虚线框)和围绕显示区的非显示区,驱动电路板23绑定在显示面板21的非显示区。

结合图3a和图3b所示,驱动电路板23包括驱动芯片213、以及第一焊盘区223和第二焊盘区233,第一焊盘区223和第二焊盘区233与驱动芯片213电连接。具体地,如图2a、图3a所示,第一焊盘区223包括多个第一焊盘,第二焊盘区233包括多个第二焊盘。相应地,如图2b所示,显示面板21包括第三焊盘区221和第四焊盘区231,第三焊盘区221与第一焊盘区223对应绑定,第四焊盘区231与第二焊盘区233对应绑定。第三焊盘区221包括多个第三焊盘,第四焊盘区231包括多个第四焊盘,第三焊盘与第一焊盘一一对应,第四焊盘与第二焊盘一一对应。

应理解,为了实现显示面板21与驱动电路板23的绑定,在图2a中,第一焊盘区223与第三焊盘区221的图案相同且重叠,第二焊盘图233与第四焊盘区231的图案相同且重叠。第三焊盘区221中的各个第三焊盘与扇出线(未示出)连接,扇出线的另一端连接显示面板中驱动电路引出的信号线。因此,驱动芯片213与驱动电路引出的信号线电连接以驱动显示面板21进行显示。

需要说明的是,下文均以驱动电路板为例对本发明的实施例进行说明,本领域技术人员应理解,显示面板上的第三焊盘区和第四焊盘区分别与第一焊盘区和第二焊盘区相匹配,以下不再赘述。

特别地,参照图2a和图3a所示,本实施例中,第一焊盘区223包括两个弯折部223-1和223-2。通过该设置,增强了对驱动芯片213的支撑能力,能够避免在绑定过程中造成的驱动芯片腹部塌陷变形和粒子压痕不均,提高产品良率。

此外,参照图4所示,图中的(a)示出当设计成现有技术中直线型分布的输出端焊盘区时,显示面板上对应的焊盘和与之连接的扇出线的布线示意图,图中的(b)示出当设计成本发明实施例的第一焊盘区时,显示面板上对应的第三焊盘和与之连接的扇出线的布线示意图。由图可见,通过设置包括至少一个弯折部的第一焊盘区223,相比于直线型分布方式,第一焊盘区223中的各个第一焊盘在弯折部位置存在高度差,对应第三焊盘区中的各个第三焊盘在弯折部位置存在高度差。从而扇出线在布线时利用该高度差,可以尽可能缩小扇出线在斜线段之间的间隔,从而可以减少直线段的距离,即,扇出线的高度,进而减小显示面板的边框。例如,在显示面板的其他设计及工艺条件相同的情况下,与直线型分布方式相比,图4所示的焊盘区,能够使得显示面板的边框减小约0.5mm。

图2a和图3a示出第一焊盘区223包括两个弯折部,且多个第一焊盘呈梯形分布的情形。但这仅是示例性的,本申请并不旨在对弯折部的个数和第一焊盘的具体排布形式进行限制。根据需要,第一焊盘区223也可以包括一个弯折部或者多于两个弯折部。

具体地,当第一焊盘区223具有一个弯折部时,第一焊盘区223中的多个第一焊盘呈三角形分布。当焊盘区233具有两个弯折部时,第一焊盘区223中的多个第一焊盘呈梯形分布。弯折部也可以并不是折角式的,即,第一焊盘区223的多个第一焊盘呈弧形分布。

再例如,如图3b所示,第一焊盘区223′可以包括多个弯折部,本领域技术人员应当根据实际需求设置弯折部,以实现对驱动芯片的支撑为设计准则,能够避免在绑定过程中造成的驱动芯片腹部塌陷变形和粒子压痕不均即可,在此不再赘述。

较为优选地,第一焊盘区223的多个第一焊盘呈对称排列。可以理解的是,对于呈梯形分布而言,多个第一焊盘围成的形状为等腰梯形,各第一焊盘相对于该等腰梯形的中心轴对称,换句话说,该中心轴为垂直于梯形上底的直线;对于呈三角形分布而言,多个第一焊盘围成的形状为等腰三角形,各第一焊盘相对于该等腰三角形的中心轴对称,换句话说,该中心轴为垂直于三角形底边的直线;对于呈弧形分布而言,各第一焊盘相对于该弧形的中心轴对称,该中心轴为垂直于弧形的弦的直线。本实施例的设置可以使扇出线也对称设置,布线阻抗的信号压降对称,从而使得显示面板的显示效果均衡一致。

在一些可选的实施例中,参照图5所示,驱动电路板23还包括位于第一焊盘区223和第二焊盘区233以外的多个第一赝焊盘,即虚设的焊盘。应理解,显示面板也包括与第一赝焊盘对应的第二赝焊盘。

参照图5所示,第一赝焊盘可以设置在驱动电路板23的靠近第一焊盘区的边缘侧的第一区域,例如图中示出的A区,也可以设置在驱动电路板23的靠近第二焊盘区的边缘侧的第二区域,例如图中示出的C区,也可以设置在驱动电路板23的第一焊盘区和第二焊盘区之间的第三区域,例如图中示出的B区。

具体地,参照图5所示,第一赝焊盘可以设置在驱动电路板23的第一焊盘区和第二焊盘区之间的第三区域,例如图中示出的B区。相应地,显示面板也包括对应设置的第二赝焊盘。

通过将第一赝焊盘设置在第一焊盘区和第二焊盘区之间的第三区域,例如设置在驱动芯片腹部附近的空白区域,能够直接增强对驱动芯片的腹部区域的支撑力,显著改善绑定过程中造成的驱动芯片腹部塌陷变形,避免异方性导电胶膜的导电粒子与焊盘压痕不均而导致的接触不良问题。其中,第三区域距离第一焊盘区大于等于第二预设距离。可选地,该第二预设距离例如为250μm,以使得在提高支撑性能的同时预留充足的测试线布线空间。

可选地,在第一焊盘区和第二焊盘区之间的空白区域设置多个第一赝焊盘,使得第一焊盘和第二焊盘距离第一赝焊盘的距离均小于或等于400μm,能够有效避免绑定过程中造成的驱动芯片腹部塌陷变形,粒子压痕不均而导致接触不良问题。当然,本领域技术人员应理解,该距离仅是示例性地,针对不同尺寸的驱动电路板以及其上的驱动芯片尺寸,设计人员可以根据需要合理调整第一焊盘和第二焊盘之间的距离,必要时可以通过将第一焊盘区与第二焊盘区的第三区域中多个第一赝焊盘设置为多排,以达到良好的支撑效果,在此不再赘述。

具体地,继续参照图5所示,第一赝焊盘也可以设置在驱动电路板23的靠近第一焊盘区的边缘侧的第一区域,例如图中示出的A区,还可以设置在驱动电路板23的靠近第二焊盘区的边缘侧的第二区域,例如图中示出的C区。相应地,显示面板也包括对应设置的第二赝焊盘。

当将赝焊盘设置在驱动电路板23的靠近第一焊盘区的边缘侧,或者,设置在驱动电路板23的靠近第二焊盘区的边缘侧时,能够避免绑定过程中玻璃膜或者异方性导电胶膜回缩剥离。

可选地,在靠近第一焊盘区的边缘侧的第一区域设置多个第一赝焊盘,第一区域距离该边缘侧小于等于第一预设距离,例如,第一预设距离为200μm,通过使得第一赝焊盘距离驱动电路板的靠近第一焊盘区的边缘侧距离小于等于200μm,能够有效提高绑定性和稳定性,即通过在第一区域通过第一赝焊盘与显示面板上的对应位置设置的第二赝焊盘增加支撑力,解决因异方性导电胶膜和玻璃膜存在回缩剥离的问题,易导致异方性导电胶膜中的导电粒子脱落存在误导通的问题。

可选地,在靠近第二焊盘区的边缘侧的第二区域设置多个第一赝焊盘,第二区域距离该边缘侧小于等于第一预设距离,例如,第一预设距离为200μm,通过使得第一赝焊盘距离驱动电路板的靠近第二焊盘区的边缘侧距离小于等于200μm,能够有效提高绑定性和稳定性,即通过在第二区域通过第一赝焊盘与显示面板上的对应位置设置的第二赝焊盘增加支撑力,解决因异方性导电胶膜和玻璃膜存在回缩剥离的问题,易导致异方性导电胶膜中的导电粒子脱落存在误导通的问题。

可选地,在靠近第一焊盘区的边缘侧的第一区域设置多个第一赝焊盘和靠近第二焊盘区的边缘侧的第二区域设置多个第一赝焊盘,第一区域和第二区域距离该边缘侧均小于等于第一预设距离,例如,第一预设距离为200μm,通过使得两个区域的第一赝焊盘距离驱动电路板的相应边缘侧距离小于等于200μm,能够有效提高绑定性和稳定性。

在另一具体的示例中,驱动电路板可以通过改变第二焊盘区中第二焊盘的延伸长度,进一步增强对驱动芯片腹部的支撑力。需要说明的是在该示例中,仍然不限制第一焊盘区的具体分布形式,多个第一焊盘可以为梯形分布、三角形分布或者弧形分布。

具体地,图6a示出一个实施例的驱动电路板63,该驱动电路板包括第一焊盘区623和第二焊盘区633。第一焊盘区623中的多个第一焊盘呈梯形分布,第二焊盘区623与第一焊盘区对应设置,各第二焊盘向对应的第一焊盘延伸以使得各第二焊盘与对应的第一焊盘的距离为预设间距。可选地,预设间距为小于等于400μm。

具体地,图6b示出一个实施例的驱动电路板63′,该驱动电路板包括第一焊盘区623′和第二焊盘区633′,第一焊盘区623′中的多个第一焊盘呈三角形分布,第二焊盘区623′与第一焊盘区对应设置,各第二焊盘向对应的第一焊盘延伸以使得各第二焊盘与对应的第一焊盘的距离为预设间距。同样可选地,预设间距为小于等于400μm。

具体地,图6c示出一个实施例的驱动电路板63″,该驱动电路板包括第一焊盘区623″和第二焊盘区633″,第一焊盘区623″中的多个第一焊盘呈弧形分布,第二焊盘区623″与第一焊盘区对应设置,各第二焊盘向对应的第一焊盘延伸以使得各第二焊盘与对应的第一焊盘的距离为预设间距。同样可选地,预设间距为小于等于400μm。

通过以上设置,使得显示装置既可以借助弯折部的支撑能力和窄边框布线优势,同时对应第一焊盘的弯折趋势以延长的第二焊盘支撑驱动芯片的腹部空白区域,有效改善绑定过程中造成的驱动芯片腹部塌陷变形和粒子压痕不均的问题。

在该示例中,驱动电路板还可以包括设置在驱动电路板的靠近第一焊盘区的边缘侧的多个第一赝焊盘,第一区域距离该边缘侧小于等于第一预设距离,例如,第一预设距离为200μm,当然,显示面板也包括多个与之对应的多个第二赝焊盘。通过使得第一赝焊盘距离驱动芯片的边缘距离小于等于200μm,能够有效提高绑定性和稳定性。

在另一具体的示例中,通过设置多个第二焊盘的分布方式为与多个第一焊盘一致且第二焊盘的形状与对应的第一焊盘的形状相同,使得同等地缩小第二焊盘区与第一焊盘区之间的间距为预设间距,从而增强第二焊盘区与第一焊盘区之间的支撑力,有效改善绑定过程中造成的驱动芯片腹部塌陷变形和粒子压痕不均的问题。

具体地,图7a示出一个实施例的驱动电路板73,该驱动电路板包括第一焊盘区723和第二焊盘区733,第一焊盘区723中的多个第一焊盘呈梯形分布,第二焊盘的形状与对应的第一焊盘的形状相同,第二焊盘区733与第一焊盘区723对应设置,同时,第二焊盘区733的多个第二焊盘的分布形状与第一焊盘区723的多个第一焊盘的分布形状相同。通过该设置,多个第一焊盘形成的梯形分布与多个第二焊盘形成的梯形分布的三个边分别对应平行。对应平行的部分之间的间距可以设置为预设间距,例如,小于等于400μm。

具体地,图7b示出一个实施例的驱动电路板73′,该驱动电路板包括第一焊盘区723′和第二焊盘区733′,第一焊盘区723′中的多个第一焊盘呈三角形分布,第二焊盘的形状与对应的第一焊盘的形状相同,第二焊盘区733′与第一焊盘区对应设置,同时,第二焊盘区733的多个第二焊盘的分布形状与第一焊盘区723′的多个第一焊盘的分布形状相同。通过该设置,多个第一焊盘形成的三角形分布与多个第二焊盘形成的三角形分布的两个边分别对应平行。对应平行的部分之间的间距可以设置为预设间距,例如,小于等于400μm。

具体地,图7c示出一个实施例的驱动电路板73″,该驱动电路板包括第一焊盘区723″和第二焊盘区733′,第一焊盘区723″中的多个第一焊盘呈弧形分布,第二焊盘的形状与对应的第一焊盘的形状相同,第二焊盘区733″与第一焊盘区723″对应设置,同时,第二焊盘区733″的多个第二焊盘的分布形状与第一焊盘区723″的多个第一焊盘的分布形状相同。通过该设置,多个第一焊盘形成的弧形分布与多个第二焊盘形成的弧形分布同心。两个同心弧形的半径之差可以设置为预设间距,例如,小于等于400μm。

通过以上设置,使得显示装置既可以借助弯折部的支撑能力和窄边框布线优势,同时利用与第一焊盘区相应的第二焊盘区的弯折趋势,支撑驱动芯片的腹部空白区域,有效改善绑定过程中造成的驱动芯片腹部塌陷变形和粒子压痕不均的问题。

对于以上各个具体示例,需要说明的是,针对每个弯折部,相当于构成第一焊盘子区。对于第一子焊盘区整体而言,如图7a和图7b所示,第一子焊盘区与靠近第一焊盘区的边缘侧的夹角θ满足第一预设角度范围,该第一预设角度范围为小于90°。针对每个第一焊盘子区中的每个第一焊盘而言,并不必均垂直于驱动电路板的靠近第一焊盘区的边缘侧。在设计时,如图8所示,因为弯折的原因,往往相应地相对于该边缘侧形成小于90°或者大于90°的夹角更有利于扇出线布线。在本发明的实施例中,第一子焊盘区的第一焊盘与靠近第一焊盘区的边缘侧的夹角φ满足第二预设角度范围。该第一预设角度范围为大于等于0°小于等于180°。

对于以上各个具体示例,均示出第一焊盘区包括一个具有集中排列的多个第一焊盘的情形,即,单排设置的第一焊盘。需要说明的是,本申请并不旨在将第一焊盘区限制为单排。在一些可选的实施例中,如图9所示,第一焊盘区中的多个第一焊盘可以是多排,即,第一焊盘区223″包括至少一个具有集中排列的多个第一焊盘的子焊盘组。但是,各子焊盘组之间的间距小于第一焊盘区与第二焊盘区的间距。

另外,在图10a中示出另一个可选的示例,在图10a示出的显示装置900为图6a-图6c以及7a-图7c的引申示例。

具体地,在显示装置900中,除了显示面板91、与显示面板91绑定的驱动电路板93,还包括与显示面板91绑定的柔性电路板95。参照图10b所示,显示面板91还包括与柔性电路板95绑定的第五焊盘区951。同样地,柔性电路板95上包括与第五焊盘区951形状布置完全相同的焊盘区915,这里不再赘述。

具体地,第五焊盘区951包括多个第五焊盘,第五焊盘与第四焊盘对应设置。因为第四焊盘与驱动电路板上的第二焊盘一一对应设置,因此第四焊盘区中多个第四焊盘的分布方式和形状与第二焊盘区中的多个第二焊盘相同。基于该设置,当第五焊盘与对应的第四焊盘通过信号线(例如,OLB信号线)电连接时,如图11a和图11b所示,信号线既可以从第四焊盘区远离第五焊盘区951的一侧引线,也可以从第四焊盘区靠近第五焊盘区951的一侧引线,信号线间的距离大于第三预设距离。从而将第四焊盘区设置为如图11a的多个第四焊盘呈弧形分布的第四焊盘区933″和如图11b所示的多个第四焊盘呈梯形分布的第四焊盘区933时,均增加了布线空间,换句话说,由于增加了布线空间则各信号线之间的距离增加了,即每个信号线到其他信号线的距离增加了,从而更加方便于OLB走线,简化设计人员的设计,而不论多个第五焊盘为直线型还是成梯形分布。

基于同一发明构思,参照图12、图2a和图2b所示,本发明的实施例还提供了一种利用如以上实施例的显示装置的绑定方法,包括:

S1,对位显示装置的驱动电路板和显示面板,其中,驱动电路板包括驱动芯片、与驱动芯片电连接并且与显示面板绑定的第一焊盘区和第二焊盘区,其中,第一焊盘区包括多个第一焊盘,并且第一焊盘区包括至少一个弯折部,第二焊盘区包括多个第二焊盘,显示面板包括与第一焊盘区绑定的第三焊盘区和与第二焊盘区绑定的第四焊盘区,第三焊盘区包括多个第三焊盘,第三焊盘与第一焊盘一一对应,第四焊盘区包括多个第四焊盘,第四焊盘与第二焊盘一一对应;

S2,绑定驱动电路板和显示面板,包括:压接第一焊盘区和第三焊盘区以使得各第一焊盘和对应的第三焊盘电连接,以及压接第二焊盘区和第四焊盘区以使得各第二焊盘和对应的第四焊盘电连接。

在本实施例中,通过设置显示装置包括具有至少一个弯折部的第一焊盘区的驱动电路板,增强了对驱动电路板中的驱动芯片的支撑性能,从而能够避免绑定过程中由于绑定工艺导致的驱动芯片腹部塌陷,避免驱动芯片形变和粒子压痕不均,提高产品良率,此外能够减小显示装置扇出布线高度,进一步减小了显示装置的边框,具有广泛的应用前景。

在一些可选的实施例中,进一步结合图10a和10b、图11a和11b所示,显示装置还包括与显示面板绑定的柔性电路板,柔性电路板包括多个引线,显示面板还包括与柔性电路板绑定的第五焊盘区,第五焊盘区包括多个第五焊盘,第五焊盘与第四焊盘对应设置,绑定方法还包括:

对位并绑定显示装置的驱动电路板和柔性电路板,包括压接柔性电路板的各引线和第五焊盘区以使得各引线和对应的第五焊盘电连接;

利用信号线电连接第五焊盘区的各第五焊盘和对应的第四焊盘区的第四焊盘,信号线间的距离大于第三预设距离。

本发明针对目前现有的问题,制定一种显示装置及其绑定方法,并通过设置显示装置包括具有至少一个弯折部的第一焊盘区的驱动电路板,增强了对驱动电路板中的驱动芯片的支撑性能,从而能够避免绑定过程中由于绑定工艺导致的驱动芯片腹部塌陷,避免驱动芯片形变、异方性导电胶膜的导电粒子与焊盘的压痕不均,提高产品良率,此外能够减小显示装置扇出布线高度,进一步减小了显示装置的边框,具有广泛的应用前景。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 绑定结构、绑定方法、显示面板及显示装置

- 显示装置及其检测绑定区域绑定情况的方法