一种CMG组合体测试方法、性能评价方法及测试系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种CMG组合体测试方法、性能评价方法及测试系统,属于航天器姿态控制技术领域。

背景技术

使用微型控制力矩陀螺(CMG)作为微纳卫星的姿控执行机构,使整星实现快速、大范围的姿态机动,可大幅提升微纳卫星的任务执行能力。

根据微纳卫星快速设计,快速测试的需求,与之相适应的微型执行机构的发展方向为集成化、模块化。由多台CMG组成组合体,可以实现单轴或三轴机动。目前,对于组合体的测试仍然采用对组合体内部的CMG单机进行测试的手段,不能模拟CMG跟随卫星平台转动的实际工况,不能对组合体总体指标进行直接测量。

发明内容

本发明的技术解决问题是:克服现有技术的不足,提出了一种CMG组合体测试方法、性能评价方法及测试系统,可以有效模拟微型控制力矩陀螺组合体在轨工作的实际力学工况,对产品的性能,极限能力进行直接测试。

本发明的技术方案是:

一种CMG组合体输出力矩误差测试方法,包括步骤如下:

在转台上固定安装一套CMG组合体,所述转台固定安装在测试台基座上,转台能够相对测试台基座在水平面内转动;

驱动CMG组合体中的控制力矩陀螺的框架同步转动,对外输出合成力矩,使转台相对测试台基座转动;转动过程中,CMG组合体中控制力矩陀螺的框架轴指向相同且始终平行于水平面;

转动过程中,采集转台的角加速度

转动过程中,分别采集每个控制力矩陀螺的输出量;根据转动过程中控制力矩陀螺的输出量,确定输出力矩的理论值T*

根据输出力矩的测量值T

所述CMG组合体包括两个并排放置的控制力矩陀螺;两个控制力矩陀螺在框架转速相同的情况下输出力矩幅值相同。

转动过程中,两个控制力矩陀螺飞轮转动的方向和转速均相同。

转动过程中,每个控制力矩陀螺的输出量包括:角动量H

确定输出力矩的理论值T*

11)根据每个控制力矩陀螺的角动量H

T

12)获得两个控制力矩陀螺的输出力矩T

所述输出力矩的测量值T

其中,J为转台和CMG组合体整体的转动惯量。

一种CMG组合体性能评价的方法,包括步骤如下:

在转台上固定安装两套CMG组合体,两套CMG组合体的框架轴指向正交;两套CMG组合体中均包括两个控制力矩陀螺,属于同一个CMG组合体中的控制力矩陀螺在框架转速相同的情况下输出力矩幅值相同;

选取任意一套CMG组合体作为力矩输出组,另一套CMG组合体作为被测试组;

起始位置,力矩输出组中控制力矩陀螺的飞轮转轴H指向竖直方向;

终止位置,力矩输出组中控制力矩陀螺的飞轮转轴H指向水平方向;

驱动力矩输出组中两个控制力矩陀螺的飞轮同步转动,同时,驱动力矩输出组中两个控制力矩陀螺的框架轴以相反的方向且相同的转速由起始位置转动至终止位置;

转动过程中,被测试组中两个控制力矩陀螺的飞轮转轴H在自身框架电机控制下指向水平方向;

采集转动过程中,被测试组中两个控制力矩陀螺的框架电机电流、框架轴Z的转角变化量;

根据被测试组CMG框架电机电流、框架轴Z的转角变化量和被测试组的输出力矩误差E

评价被测试组中两个控制力矩陀螺性能指标的方法,具体为:

a)被测试组中控制力矩陀螺的输出力矩大于1Nm时,要求被测试组的输出力矩误差E

b)在承受耦合力矩时,被测试组中单个控制力矩陀螺框架电机电流小于最大设计电流值,且整个测试过程中被测试组中控制力矩陀螺框架轴Z的转角变化小于±5°;

若被测试组中的两个控制力矩陀螺同时满足上述a)、b)两个条件,则评价被测试组中两个控制力矩陀螺的质量合格,满足使用要求。

实现上述一种CMG组合体输出力矩误差测试方法的一种CMG组合体测试系统,包括:测试台基座、转台、角加速度传感器和测角传感器;

转台固定安装在测试台基座上,转台能够相对测试台基座在水平面内转动;转台和测试台基座之间通过气浮轴承或机械轴承连接;

待测试的CMG组合体固定安装在转台上;

角加速度传感器用于采集转台转动的角加速度;

测角传感器用于采集转台转动的角度;

CMG组合体包括两个并排放置的控制力矩陀螺,两个并排放置的控制力矩陀螺的框架轴指向相同。

在进行CMG组合体输出力矩误差测试时,转台上固定安装有一套CMG组合体。

CMG组合体通过转接工装固定安装在转台上。

本发明与现有技术相比的有益效果是:

传统的CMG测试为单机级测试,只关注单机在实验室条件下的性能,采用数值计算的方法来得到单机主要指标。本发明方法通过测试系统和测试方法的设计,将CMG作为组合体系统开展测试,提供了模拟整星安装与运行的测试环境,实现对其合成输出力矩的直接测量;通过模拟组合体随星体转动形成的耦合力矩,对真实工况下极端情况进行测试,验证组合体实际工作能力。该方法可推广应用于其他惯性执行机构产品的测试,具有广阔的前景。

附图说明

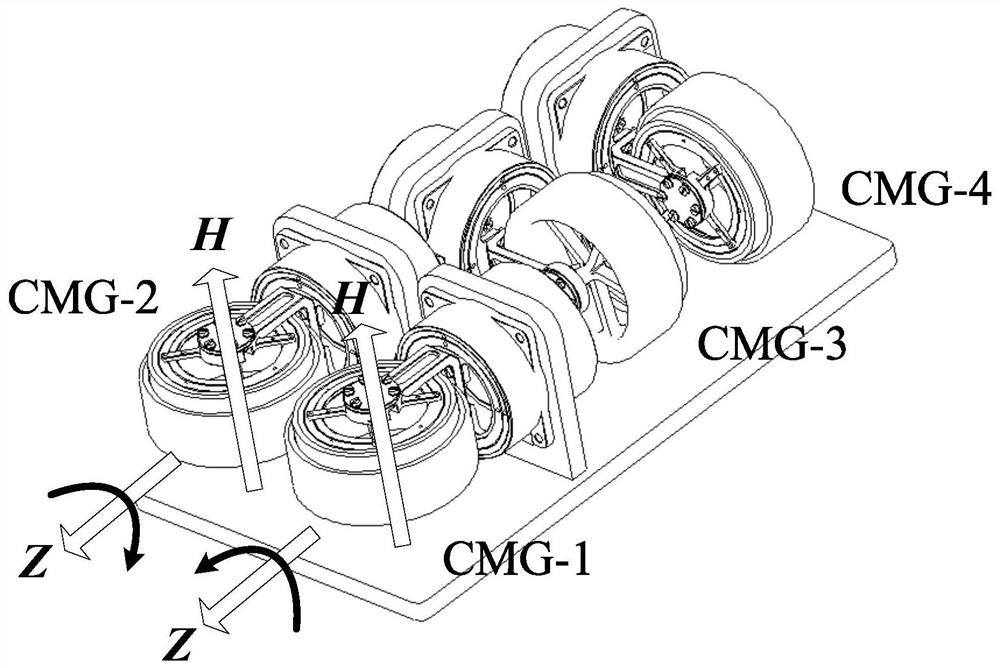

图1为本发明CMG组合体测试系统示意图;

图2为本发明性能评价方法中起始位置对应的安装示意图;

图3为本发明性能评价方法中终止位置对应的安装示意图。

具体实施方式

本发明提出了一种微型CMG组合体测试系统及方法,实现如下功能:

1)设计了包含测试台,安装工装,传感器,信号传输装置,测试与控制设备的CMG组合体测试系统,提供了可模拟整星水平面转动的组合体安装接口、姿态运动测量条件和组合体力矩合成输出的控制条件;

2)提出了CMG组合体合成输出力矩的测试方法,力矩误差测试方法,改变了以往通过CMG框架转速和角动量计算间接得到输出力矩的测试方法的不足,为组合体真实输出力矩的直接测量提供有效途径;

3)本发明给出了模拟CMG组合体承受星体转动带来的作用在CMG框架电机上的最大耦合力矩的测试方法,该工况为CMG工作的最恶劣工况,可有效的检验CMG的设计最大工作能力。

本发明一种CMG组合体输出力矩误差测试方法,包括步骤如下:

在转台2上固定安装一套CMG组合体,所述转台2固定安装在测试台基座1上,转台2能够相对测试台基座1在水平面内转动;

驱动CMG组合体中的控制力矩陀螺的框架同步转动,对外输出合成力矩,使转台2相对测试台基座1转动;转动过程中,CMG组合体中控制力矩陀螺的框架轴指向相同且始终平行于水平面;所述CMG组合体包括两个并排放置的控制力矩陀螺,两个并排放置的控制力矩陀螺的框架轴指向相同;属于同一个CMG组合体中的两个控制力矩陀螺在框架转速相同的情况下输出力矩幅值相同。

转动过程中,两个控制力矩陀螺飞轮转动的方向和转速均相同,即产生的CMG角动量相同。

转动过程中,每个控制力矩陀螺的输出量包括:角动量H

转动过程中,利用传感器采集转台2的角加速度

转动过程中,分别采集每个控制力矩陀螺的输出量;根据转动过程中两个控制力矩陀螺的输出量,确定输出力矩的理论值T*

根据输出力矩的测量值T

确定输出力矩的理论值T*

11)根据每个控制力矩陀螺的角动量H

T

12)获得两个控制力矩陀螺的输出力矩T

所述输出力矩的测量值T

其中,J为转台2和CMG组合体整体的转动惯量。

一种CMG组合体性能评价的方法,利用上述的一种CMG组合体输出力矩误差测试方法获得输出力矩误差E

在转台2上固定安装两套CMG组合体,两套CMG组合体的框架轴指向正交;两套CMG组合体中均包括两个控制力矩陀螺,属于同一个CMG组合体中的控制力矩陀螺在框架转速相同的情况下输出力矩幅值相同;

选取任意一套CMG组合体作为力矩输出组,另一套CMG组合体作为被测试组;

如图2所示,起始位置,力矩输出组中控制力矩陀螺的飞轮转轴H指向竖直方向。如图3所示,终止位置,力矩输出组中控制力矩陀螺的飞轮转轴H指向水平方向。

驱动力矩输出组中两个控制力矩陀螺的飞轮同步转动,飞轮转速相同,转向相同,同时,驱动力矩输出组中两个控制力矩陀螺的框架轴以相反的方向且相同的转速由起始位置转动至终止位置;

转动过程中,被测试组中两个控制力矩陀螺的飞轮转轴H在自身框架电机控制下指向水平方向;

采集转动过程中,被测试组中两个控制力矩陀螺的框架电机电流、框架轴Z的转角变化量;

根据被测试组CMG框架电机电流、框架轴Z的转角变化量和被测试组的输出力矩误差E

a)被测试组中控制力矩陀螺的输出力矩大于1Nm时,要求被测试组的输出力矩误差E

b)在承受耦合力矩时,被测试组中单个控制力矩陀螺框架电机电流小于最大设计电流值,且整个测试过程中被测试组中控制力矩陀螺框架轴Z的转角变化小于±5°;

若被测试组中的两个控制力矩陀螺同时满足上述a)、b)两个条件,则评价被测试组中两个控制力矩陀螺的质量合格,满足使用要求。

实现上述一种CMG组合体输出力矩误差测试方法的一种CMG组合体测试系统,如图1所示,包括:测试台基座1、转台2、转接工装3、角加速度传感器4、测角传感器5、信号传输装置6和测试与控制设备7。

转台2固定安装在测试台基座1上,转台2能够相对测试台基座1在水平面内转动;转台2和测试台基座1之间通过气浮轴承或低摩擦力矩的机械轴承连接;

待测试的CMG组合体通过转接工装3固定安装在转台2上;角加速度传感器4用于采集转台2转动的角加速度;测角传感器5用于采集转台2转动的角度;微型CMG表示角动量小于1Nms的控制力矩陀螺。

信号传输装置6用于向转台2上的CMG组合体、角加速度传感器4和测角传感器5供电,将转台2上的各信号(旋转侧)传输到地面测试与控制设备(固定侧),一般可采用导电滑环。

测试与控制设备7发送微型CMG控制指令,采集各CMG状态量(如框架转角,框架转速,框架电机电流);采集测试系统各传感器数据,包括角加速度传感器,测角传感器,对数据进行解调,得出台面角加速度,角度数据。根据上述数据计算CMG输出力矩理论值与实测值,并进行数据比较。记录在各测试工况下,组合体中各台CMG的框架电机电流。

CMG组合体包括两个并排放置的控制力矩陀螺,两个并排放置的控制力矩陀螺的框架轴指向相同。

在进行CMG组合体输出力矩误差测试时,转台2上固定安装有一套CMG组合体。

信号传输装置6:用于向CMG组合体、角加速度传感器4和测角传感器5供电;将测试与控制设备7发送的控制指令传输至CMG组合体,同时将角加速度传感器4采集到的转台2转动角加速度、测角传感器5采集到的转台2转动角度,以及CMG组合体中控制力矩陀螺的输出量传输至测试与控制设备7;

测试与控制设备7:通过信号传输装置6向CMG组合体发送控制指令;根据转台2转动角加速度、转台2转动角度以及CMG组合体中控制力矩陀螺的输出量,确定CMG组合体的输出力矩误差E

所述控制指令用于驱动CMG组合体中的控制力矩陀螺的框架同步转动,对外输出合成力矩,使转台2相对测试台基座1转动。

转动过程中,控制指令驱动两个控制力矩陀螺飞轮转动的方向和转速均相同。

测试与控制设备7确定CMG组合体的输出力矩误差E

根据转台2的角加速度

根据转动过程中控制力矩陀螺的输出量,确定输出力矩的理论值T*

根据输出力矩的测量值T

测试与控制设备7确定输出力矩的理论值T*

所述控制力矩陀螺的输出量包括:角动量H

根据每个控制力矩陀螺的角动量H

T

获得两个控制力矩陀螺的输出力矩T

其中,i∈[1,2],按任意次序给两个控制力矩陀螺编号处理;i表示控制力矩陀螺的编号。

测试与控制设备7确定输出力矩的测量值T

其中,J为转台2和CMG组合体整体的转动惯量。

下面结合附图和具体实施方式对本发明做进一步详细的描述。

实施例

安装:

测试时,将被测CMG组合体通过安装工装3装连在测试台旋转台体2上,CMG组合体的供电与数据信号,以及台面上安装的加速度传感器4的信号通过信号传输装置6连入测试台固定部分,与测角传感器5的信号一起连入测试与控制设备7。

输出力矩测试:

以CMG1和CMG2为例,通过测试与控制设备7发送指令,使两CMG H矢量(即CMG转子转轴方向)指向测试台面法线方向,发送CMG框架(框架旋转轴为图2所示Z轴方向)转角控制指令,使两CMG分别按逆时针和瞬时针方向同步旋转,如图2所示,合成力矩在测试台法线方向使台面往复旋转。通过实测值计算出CMG合成输出力矩,与理论计算数值相比较,得到输出力矩误差。

耦合力矩测试:

CMG1与CMG2为一组,CMG3与CMG4为一组,将一组CMG H矢量保持与测试台台面水平,利用另一组CMG输出合成力矩,使台面旋转速度达到整星设计的最大角速度。

通过测试与控制设备,获得两台承受耦合力矩的CMG框架电机最大电流,并考察其在耦合力矩下的各项指标。

本发明说明书中未作详细描述的内容属本领域专业技术人员的公知技术。

- 一种CMG组合体测试方法、性能评价方法及测试系统

- 一种压裂充填防砂性能测试系统及其测试方法与评价方法