一种多功能负载型纳米多层复合膜及其制备方法与应用

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种正渗透膜,尤其涉及一种多功能负载型纳米多层复合膜及其制备方法与应用,属于膜分离技术领域。

背景技术

复合正渗透膜是目前研究最广泛的正渗透膜,通常包括非溶剂诱导相分离法制备的聚砜(PSf)和聚醚砜(PES)等经典的超滤基膜、由界面聚合制备的聚酰胺活性层。目前,经典的超滤基膜通常较厚(通常大于50 µm)、孔隙率低(表面孔隙率仅为0.3 ~ 1.3%)、膜孔弯曲程度大(顶部为海绵状孔),内浓差极化现象严重、水通量低。复合膜运行过程中,水体中的染料、蛋白质等物质容易沉积在膜表面,造成严重的膜污染,并难以去除。

发明内容

本发明的主要目的在于提供一种多功能负载型纳米多层复合膜,以克服现有技术中的不足。

本发明的另一目的还在于提供相对应的多功能负载型纳米多层复合膜的制备方法。

本发明的另一目的还在于提供所述多功能负载型纳米多层复合膜的应用。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种多功能负载型纳米多层复合膜,它包括在厚度方向上依次层叠设置的聚合物微孔支撑层、胺基化交联过渡层、纳米杂化多功能皮层。

本发明实施例还提供了一种多功能负载型纳米多层复合膜的制备方法,其包括:

(1)使包含聚二甲基硅氧烷预聚体、固化剂、氟化碳材料和第一溶剂的第一混合反应体系施加于基板表面,制得超疏水粗糙基板;

(2)使包含聚合物树脂、乙烯基单体、儿茶酚化合物、胺类聚合物和第二溶剂的第二混合反应体系反应,得到均匀铸膜溶液,将所述均匀铸膜溶液施加于步骤(1)所获超疏水粗糙基板上,非溶剂中固化后的微孔膜自动从超疏水粗糙基板脱离,制得聚合物微孔支撑层,该膜的下表面为超疏水粗糙表面;

(3)使步骤(2)所获聚合物微孔支撑层与酰氯溶液充分接触,反应生成胺基化交联过渡层,制得胺基化交联过渡层/聚合物微孔支撑层;

(4)使步骤(3)所获胺基化交联过渡层/聚合物微孔支撑层与包含柠檬酸、金属化合物、石墨相碳化氮和第三溶剂的第三混合反应体系充分接触,反应生成纳米杂化多皮层,制得纳米杂化多皮层/胺基化交联过渡层/聚合物微孔支撑层,即多功能负载型纳米多层复合膜。

本发明实施例还提供了由前述方法制备的多功能负载型纳米多层复合膜。

本发明实施例还提供了前述多功能负载型纳米多层复合膜在海水淡化、污水净化或油水分离等领域中的应用。

与现有技术相比,本发明的有益效果包括:

1)本发明提供的多功能负载型纳米多层复合膜自下而上包括三层:聚合物微孔支撑层、胺基化交联过渡层、纳米杂化多功能皮层,多层优势互补、多功能耦合,最终得到高性能、多功能正渗透膜,可实现海水淡化/污水净化/油水分离;

2)本发明提供的多功能负载型纳米多层复合膜中,聚合物微孔支撑层孔隙率高、孔径大,水分子透过速率快(纯水通量高),同时超疏水粗糙表面阻止水分子的反向流通(反向盐通量低);

3)本发明提供的多功能负载型纳米多层复合膜中,胺基化交联过渡层致密、无缺陷,提高膜材料溶质截留率及分离性能,同时为纳米材料的负载提供活性位点;

4)本发明提供的多功能负载型纳米多层复合膜中,纳米杂化多功能皮层能够催化降解染料等小分子物质,同时具有杀菌/抑菌作用,延长膜材料使用寿命。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

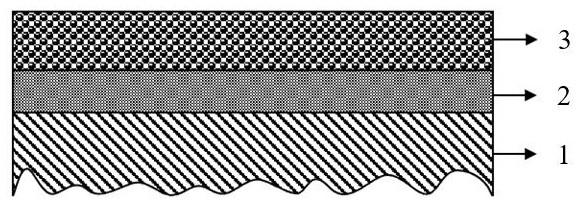

图1是本发明一典型实施方案中多功能负载型纳米多层复合膜的结构示意图。

具体实施方式

鉴于上述现有技术中存在的问题,经过长期的研究和大量的实验,本案发明人提出了该技术方案,主要是聚合物微孔膜为基膜,水分子透过阻力小、速率快,同时超疏水粗糙表面阻止溶质反向扩散;构建致密胺基化交联过渡层,提高膜材料分离性能;以胺基基团为活性位点,负载纳米杂化多功能皮层,最终得到高性能、多功能复合膜,实现海水淡化、污水净化、油水分离等。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

作为本发明技术方案的一个方面,其所涉及的系一种多功能负载型纳米多层复合膜,请参阅图1所示,其包括在厚度方向上依次层叠设置的聚合物微孔支撑层、胺基化交联过渡层和纳米杂化多功能皮层。

进一步地,所述多功能负载型纳米多层复合膜自下而上包括三层,分别为具有粗糙超疏水下表面的聚合物微孔支撑层1、胺基化交联过渡层2、纳米杂化多功能皮层3。本发明中,聚合物微孔膜孔隙率高、孔径大,水分子透过速率快,同时超疏水粗糙表面阻止水分子的反向流通;胺基化交联过渡层致密、无缺陷,提高膜材料分离性能,同时为纳米材料的负载提供活性位点;纳米杂化多功能皮层能够催化降解染料等小分子物质,同时具有杀菌/抑菌作用,延长膜材料使用寿命,多层优势互补、多功能耦合,最终得到高性能、多功能正渗透膜,实现海水淡化/污水净化/油水分离。

作为本发明技术方案的另一个方面,其还涉及一种多功能负载型纳米多层复合膜的制备方法,其包括:

(1)使包含聚二甲基硅氧烷预聚体、固化剂、氟化碳材料和第一溶剂的第一混合反应体系施加于基板表面,制得超疏水粗糙基板;

(2)使包含聚合物树脂、乙烯基单体、儿茶酚化合物、胺类聚合物和第二溶剂的第二混合反应体系反应,得到均匀铸膜溶液,将所述均匀铸膜溶液施加于步骤(1)所获超疏水粗糙基板上,制得聚合物微孔支撑层;

(3)使步骤(2)所获聚合物微孔支撑层与酰氯溶液充分接触,反应生成胺基化交联过渡层,制得胺基化交联过渡层/聚合物微孔支撑层;

(4)使步骤(3)所获胺基化交联过渡层/聚合物微孔支撑层与包含柠檬酸、金属化合物、石墨相碳化氮和第三溶剂的第三混合反应体系充分接触,反应生成纳米杂化多皮层,制得纳米杂化多皮层/胺基化交联过渡层/聚合物微孔支撑层,即多功能负载型纳米多层复合膜。

其中,步骤(1)和(2)的反应机理在于:乙烯基单体、儿茶酚化合物、胺类聚合物在溶液中反应,生成亲水大分子,在相分离成膜过程中,向上表面迁移,一方面提高所制备的聚合物微孔膜的孔径和孔隙率,另一方面羟基和胺基等活性基团暴露在微孔膜表面,作为下一步与酰氯反应的活性位点。

非溶剂中固化后的微孔膜自动从超疏水粗糙基板脱离,超疏水基板的微纳米粗糙结构和PDMS等地表面能化学基团会“印刷”到与其接触的微孔膜下表面,赋予其超疏水特性。

其中,步骤(3)的反应机理在于:聚合物微孔膜表面的胺基基团与酰氯反应,生成交联聚酰胺致密层,其中包含少量酯键,由聚合物微孔膜表面的羟基基团与酰氯反应生成,进一步提高了聚酰胺致密层的均匀性、交联度、及亲水性,有助于提高膜材料分离性能。由于既含有酯键又含有聚酰胺,所以这一层命名为“胺基化交联过渡层”。

其中,步骤(4)的反应机理在于:胺基基团与金属离子和石墨相碳化氮络合,将金属离子和石墨相碳化氮负载在胺基化交联过渡层表面,再利用微波加热还原金属离子,生成金属单原子,得到金属单原子和石墨相碳化氮杂化的皮层,金属单原子和石墨相碳化氮的协同作用,表现出优异的有机小分子催化降解性能和杀菌/抑菌作用,因此成为多功能皮层。当然,同时还有优异的分离性能。

在一些实施方案中,所述制备方法中步骤(1)具体包括:

将聚二甲基硅氧烷预聚体、固化剂、氟化碳材料和第一溶剂均匀混合,形成所述第一混合反应体系;

将所述第一混合反应体系均匀喷涂在基板表面,得到超疏水粗糙基板。

本发明中,聚合物微孔支撑层孔隙率高、孔径大,水分子透过速率快,同时超疏水粗糙表面阻止水分子的反向流通。

在一些实施方案中,所述第一混合反应体系包括2~20wt%聚二甲基硅氧烷预聚体、0.2~2wt%固化剂、0.1~10wt%氟化碳材料以及余量的第一溶剂。

进一步地,所述固化剂包括六甲氧甲基三聚氰胺树脂、六亚甲基二异氰酸酯三聚体、甲乙酮肟封端的六亚甲基二异氰酸酯三聚体等中的任意一种或两种以上的组合,但不限于此。

进一步地,步骤(1)中所述氟化碳材料包括氟化石墨、氟化石墨烯、氟化碳纳米管等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述第一溶剂包括乙酸乙酯、氯仿、二氯乙烷等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述基板包括玻璃板,但不限于此。

在一些实施方案中,所述制备方法中步骤(2)具体包括:

将聚合物树脂、乙烯基单体、儿茶酚化合物、胺类聚合物和第二溶剂均匀混合,形成所述第二混合反应体系;

将所述第二混合反应体系于25~100℃反应4~72h,得到均匀铸膜溶液,将所述均匀铸膜溶液均匀刮涂在步骤(1)所获超疏水粗糙基板上,浸没在非溶剂中,取出,得到聚合物微孔支撑层。

本发明中,聚合物微孔支撑层孔隙率高、孔径大,水分子透过速率快(纯水通量高),同时超疏水粗糙表面阻止水分子的反向流通(反向盐通量低)。

在一些实施方案中,所述第二混合反应体系包括5~35wt%聚合物树脂、10~35wt%乙烯基单体、1~10wt%儿茶酚化合物、1~10wt%胺类聚合物以及余量的第二溶剂。

进一步地,步骤(2)中所述聚合物树脂包括聚偏氟乙烯、聚砜、聚醚砜、聚丙烯腈、聚氯乙烯等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述乙烯基单体包括丙烯酸、甲基丙烯酸羟乙酯、N-异丙基丙烯酰胺、N-乙烯基吡咯烷酮等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述儿茶酚化合物包括多巴胺、单宁酸、儿茶酚、磺化多巴胺等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述胺类聚合物包括聚乙烯亚胺、聚醚胺等中的任意一种或两种的组合,但不限于此。

进一步地,所述第二溶剂为极性溶剂,所述极性溶剂包括N,N-二甲基乙酰胺、磷酸三乙酯、N-甲基吡咯烷酮等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述非溶剂包括水、乙醇、饱和氯化钠水溶液等中的任意一种或两种以上的组合,但不限于此。

在一些实施方案中,所述制备方法中步骤(3)具体包括:将步骤(2)所获聚合物微孔支撑层浸没在0.1~10wt%酰氯溶液中,反应0.5~10分钟,得到胺基化交联过渡层。本发明中,胺基化交联过渡层致密、无缺陷,提高膜材料溶质截留率及分离性能,同时为纳米材料的负载提供活性位点。

在该步骤(3)中,是酰氯与聚合物微孔支撑膜中的儿茶酚化合物、胺类聚合物反应,生成交联聚酰胺,因为胺基过量,所以可以称为“胺基化交联过渡层”。

进一步地,所述酰氯溶液包括酰氯和选定溶剂。

进一步地,所述酰氯包括均苯三甲酰氯、对苯二甲酰氯、间苯二甲酰氯和邻苯二甲酰氯等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述选定溶剂包括正己烷、丙酮、甲苯等中的任意一种或两种以上的组合,但不限于此。

在一些实施方案中,所述制备方法中步骤(4)具体包括:将步骤(3)所获胺基化交联过渡层/聚合物微孔支撑层浸入所述第三混合反应体系中,并在功率为600~900W的条件下微波加热0.5~10分钟用以还原金属离子,得到纳米杂化多皮层。本发明中,纳米杂化多功能皮层能够催化降解染料等小分子物质,同时具有杀菌/抑菌作用,延长膜材料使用寿命。

在一些实施方案中,所述第三混合反应体系包括0.5~20wt%柠檬酸、0.5~10wt%金属化合物、0.1~5wt%石墨相碳化氮以及余量的第三溶剂。

进一步地,所述金属化合物包括三氯化铁、硫酸铁、硫酸铜等中的任意一种或两种以上的组合,但不限于此。

进一步地,所述第三溶剂包括乙二醇、水、N,N-二甲基乙酰胺等中的任意一种或两种以上的组合,但不限于此。

其中,作为一更为具体的实施方案之一,所述多功能负载型纳米多层复合膜的制备方法可以包括以下步骤:

(1)将2~20wt%聚二甲基硅氧烷(PDMS)预聚体、0.2~2wt%固化剂、0.1~10wt%氟化碳材料及第一溶剂均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;

(2)将5~35wt%聚合物树脂、10~35wt%乙烯基单体、1~10wt%儿茶酚化合物、1~10wt%胺类聚合物、极性溶剂加入反应釜中,充分搅拌至溶解,于25~100℃反应4~72h,得到均匀铸膜溶液,将其均匀刮涂在步骤(1)超疏水粗糙玻璃板上,浸没在非溶剂中,取出,得到聚合物微孔支撑膜;

(3)将步骤(2)制备的聚合物微孔膜浸没在0.1~10wt%酰氯溶液中,反应0.5~10分钟,得到胺基化交联过渡层;

(4)将步骤(3)制备的复合膜材料浸入0.5~20wt%柠檬酸、0.5~10wt%金属化合物、0.1~5wt%石墨相碳化氮、第三溶剂中,微波炉加热0.5~10分钟,得到纳米杂化多皮层。

作为本发明技术方案的另一个方面,其还涉及由前述方法制备的多功能负载型纳米多层复合膜。

在一些实施方案中,所述多功能负载型纳米多层复合膜包括在厚度方向上依次层叠设置(优选自下而上)的三层,聚合物微孔支撑层、胺基化交联过渡层、纳米杂化多功能皮层。

进一步地,所述聚合物微孔支撑层的孔隙率为70~95%,孔径为2nm~20µm,所述聚合物微孔支撑层的厚度为20~80µm。本发明中,聚合物微孔支撑层孔隙率高、孔径大,水分子透过速率快,同时其具有的超疏水粗糙表面可以阻止水分子的反向流通。

进一步地,所述胺基化交联过渡层的厚度为20nm~2µm。本发明中,胺基化交联过渡层致密、无缺陷,提高膜材料分离性能,同时为纳米材料的负载提供活性位点。

进一步地,所述纳米杂化多功能皮层的厚度为50nm~5µm。本发明中,纳米杂化多功能皮层能够催化降解染料等小分子物质,同时具有杀菌/抑菌作用,延长膜材料使用寿命。

进一步地,所述多功能负载型纳米多层复合膜的总厚度为20.04~107µm。本发明中,多层优势互补、多功能耦合,最终得到高性能、多功能正渗透膜,实现海水淡化、污水净化、油水分离等。

进一步地,所述多功能负载型纳米多层复合膜的纯水通量为117~167Lm

进一步地,所述无机盐包括氯化钠,但不限于此。

进一步地,所述染料包括考马斯亮蓝,但不限于此。

进一步地,所述有机小分子包括甲基橙,但不限于此。

本发明实施例的另一个方面还提供了前述多功能负载型纳米多层复合膜在海水淡化、污水净化或油水分离等领域中的应用。

进一步地,所述多功能负载型纳米多层复合膜应用于正渗透领域,可实现海水淡化、污水净化、油水分离等。

藉由前述技术方案,本发明提供的多功能负载型纳米多层复合膜中,多层优势互补、多功能耦合,最终得到高性能、多功能正渗透膜,可实现海水淡化、污水净化、油水分离等。

以下结合若干较佳实施例及附图对本发明的技术方案作更为详细的解释说明。以下所述的具体实施例仅用于进一步说明和解释本发明,并非是对本发明的限制;从本发明公开的内容联想到或导出的所有变形,均认为是本发明的保护范围。

实施例1

将2wt%聚二甲基硅氧烷(PDMS)预聚体、0.2wt%六甲氧甲基三聚氰胺树脂、0.1wt%氟化石墨及乙酸乙酯均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;将5wt%聚偏氟乙烯、10wt%丙烯酸、1wt%多巴胺、1wt%聚乙烯亚胺、83wt%N,N-二甲基乙酰胺加入反应釜中,于25℃反应72h,得到均匀铸膜溶液,将其均匀刮涂在超疏水粗糙玻璃板上,浸没在水中,取出,得到聚合物微孔支撑膜;浸入0.1wt%均苯三甲酰氯的正己烷溶液中,反应0.5分钟,得到胺基化交联过渡层;浸入0.5wt%柠檬酸、0.5wt%三氯化铁、0.1wt%石墨相碳化氮、98.9wt%乙二醇中,在900W的条件下于微波炉加热0.5分钟,得到纳米杂化多皮层。

经测试,以1mol/L氯化钠溶液为汲取液时,本实施例制备的多层复合膜的纯水通量为117Lm

实施例2

将20wt%聚二甲基硅氧烷(PDMS)预聚体、2wt%六亚甲基二异氰酸酯三聚体、10wt%氟化石墨烯及68wt%氯仿均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;将35wt%聚砜、35wt%甲基丙烯酸羟乙酯、10wt%单宁酸、10wt%聚醚胺、10wt%磷酸三乙酯加入反应釜中,于100℃反应4h,得到均匀铸膜溶液,将其均匀刮涂在超疏水粗糙玻璃板上,浸没在乙醇中,取出,得到聚合物微孔支撑膜;浸入10wt%对苯二甲酰氯的丙酮溶液中,反应10分钟,得到胺基化交联过渡层;浸入20wt%柠檬酸、10wt%硫酸铁、5wt%石墨相碳化氮、65wt%水中,在600W的条件下于微波炉加热10分钟,得到纳米杂化多皮层。

经测试,以1mol/L氯化钠溶液为汲取液时,本实施例制备的多层复合膜的纯水通量为123Lm

实施例3

将10wt%聚二甲基硅氧烷(PDMS)预聚体、2wt%甲乙酮肟封端的六亚甲基二异氰酸酯三聚体、1wt%氟化碳纳米管及87wt%二氯乙烷均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;将5wt%聚醚砜、15wt% N-异丙基丙烯酰胺、10wt%儿茶酚、10wt%聚乙烯亚胺、60wt%N-甲基吡咯烷酮加入反应釜中,于75℃反应10h,得到均匀铸膜溶液,将其均匀刮涂在超疏水粗糙玻璃板上,浸没在饱和氯化钠水溶液中,取出,得到聚合物微孔支撑膜;浸入5wt%邻苯二甲酰氯的甲苯溶液中,反应10分钟,得到胺基化交联过渡层;浸入10wt%柠檬酸、5wt%硫酸铜、2wt%石墨相碳化氮、83wt% N,N-二甲基乙酰胺中,在700W的条件下于微波炉加热1分钟,得到纳米杂化多皮层。

经测试,以1mol/L氯化钠溶液为汲取液时,本实施例制备的多层复合膜的纯水通量为149Lm

实施例4

将10wt%聚二甲基硅氧烷(PDMS)预聚体、1wt%六甲氧甲基三聚氰胺树脂、1wt%氟化石墨及88wt%乙酸乙酯均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;将16wt%聚丙烯腈、15wt% N-乙烯基吡咯烷酮、10wt%磺化多巴胺、10wt%聚乙烯亚胺、49wt%N,N-二甲基乙酰胺加入反应釜中,于75℃反应10h,得到均匀铸膜溶液,将其均匀刮涂在超疏水粗糙玻璃板上,浸没在水中,取出,得到聚合物微孔支撑膜;浸入5wt%间苯二甲酰氯的正己烷溶液中,反应2分钟,得到胺基化交联过渡层;浸入10wt%柠檬酸、8wt%三氯化铁、1wt%石墨相碳化氮、81wt%乙二醇中,在800W的条件下微波炉加热5分钟,得到纳米杂化多皮层。

经测试,以1mol/L氯化钠溶液为汲取液时,本实施例制备的多层复合膜的纯水通量为157Lm

实施例5

将10wt%聚二甲基硅氧烷(PDMS)预聚体、2wt%六甲氧甲基三聚氰胺树脂、5wt%氟化石墨及83wt%乙酸乙酯均匀混合,均匀喷涂在玻璃板表面,得到超疏水粗糙玻璃板;将15wt%聚氯乙烯、15wt%丙烯酸、5wt%多巴胺、8wt%聚乙烯亚胺、57wt%N,N-二甲基乙酰胺加入反应釜中,充分搅拌至溶解,于75℃反应10h得到均匀铸膜溶液,将其均匀刮涂在超疏水粗糙玻璃板上,浸没在水中,取出,得到聚合物微孔支撑膜;浸入3wt%均苯三甲酰氯的正己烷溶液中,反应10分钟,得到胺基化交联过渡层;浸入8wt%柠檬酸、8wt%三氯化铁、3wt%石墨相碳化氮、81wt%乙二醇中,在700W的条件下微波炉加热5分钟,得到纳米杂化多皮层。

经测试,以1mol/L氯化钠溶液为汲取液时,本实施例制备的多层复合膜的纯水通量为167Lm

对照例1:本对照例与实施例5基本相同,区别之处在于:不构筑超疏水粗糙玻璃板。以1mol/L氯化钠溶液为汲取液时,本对照例所制备的复合膜纯水通量为8Lm

对照例2:本对照例与实施例5基本相同,区别之处在于:不构筑胺基化交联过渡层。以1mol/L氯化钠溶液为汲取液时,本对照例所制备的复合膜纯水通量为65L m

对照例3:本对照例与实施例5基本相同,区别之处在于:不构筑纳米杂化多功能皮层。以1mol/L氯化钠溶液为汲取液时,本对照例所制备的复合膜纯水通量为103L m

此外,本案发明人还参照实施例1-实施例5的方式,以本说明书中列出的其它原料和条件等进行了试验,并同样制得了高性能、多功能多层复合正渗透膜。

应当理解,以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

- 一种多功能负载型纳米多层复合膜及其制备方法与应用

- 一种多功能型仿生HA颗粒负载姜黄素前药微纳米复合材料及其制备方法和应用