适应性封装布局的动态生成

文献发布时间:2023-06-19 11:39:06

技术领域

本公开内容的实施方式主要涉及用于处理一个或多个基板的设备、系统与方法,更具体地是用于进行光刻工艺(photolithography processes)的设备、系统与方法。再更具体地,本公开内容的多个方面涉及适应性封装(adaptive packaging)的方法与设备。

背景技术

光刻术被广泛应用在半导体装置与显示装置(例如,液晶显示器(LCDs)的制造中。大面积基板时常应用于液晶显示器的制造中。液晶显示器或平板(flat panels)普遍地被用于有源矩阵显示器中,例如是计算机、触控面板装置、个人数字助理(personal digitalassistants,PDAs)、移动电话、电视监视器或其类似物。一般而言,平板包括一层液晶材料,用于形成夹在两块板材之间的像素。当电力从电源被施加于液晶材料的两侧时,穿过液晶材料的光量是由能够产生图像的像素位置进行控制。其他的制造技术则应用在制造有机发光二极管(OLED)显示器,而用于计算机、显示器以及其他提供视觉输出的系统。

微光刻(Microlithography)技术已被使用于产生电性特征,这些电性特征与形成像素的液晶材料结合而成为像素的一部分。根据这些技术,感光的光刻胶被施加于基板的至少一个表面上。接着,图案产生器(pattern generator)将由感光的光刻胶选定的区域作为图案的一部分进行曝光,使位于选定区域中的光刻胶改变化学性质,以制备用于后续材料移除和/或材料添加工艺以产生电性特征的选定区域。

为了以消费者要求的价格持续提供显示装置与其他装置,需要新的设备及方法用以准确并有成本效益地在基板(例如,大面积基板)上产生图案。

在数字光刻(Lithography)工具中,来自相机的图像是用于寻找对准记号的位置,使得工艺可以在已知的位置处进行。为了得到这些图像,必须将相机进行校正并针对像素尺寸、配向(转动)与一致性而选择特定的相机。

微光刻系统的主要挑战之一为部件之间导线的配置。通常,关注的这些布置是涉及从固定的外部周围,到放置在限定区域内部的部件。必须将导线从固定的周围(此可能是其他部件的连接点)配置到限定区域内部的部件的各个连接点(例如,裸片)。

部件在此限定区域内的放置至关重要。一般来说,从周围到部件的连接导线是固定的(静止的)。倘若部件未对准限定区域中的预期位置,则导线部件在制造时也将是未对准的。必须格外小心,使部件被正确地放置且在处理期间不会移位。这种部件的准确放置存在很大的问题,且在处理期间可能会发生未对准的情况。这些原因导致的问题包括制造出不合规格的部件,到完全无法运作的部件。而这类的问题则影响了光刻工艺的总体经济可行性。

需要能够产生用于部件的导线系统,使得在处理期间部件可未对准至一个阈值量(threshold amount)。

还进一步需要利用无掩模的微光刻系统以允许更快速的部件处理。

仍进一步需要利用无掩模的微光刻系统以允许部件处理更高的生产量。

仍进一步需要允许部件放置在限定范围内的轻微偏差,使得在处理期间系统可适应部件实际的“原位”处理,而并非是难以实现的假想完美对准。

发明内容

本公开内容的多个方面提供用于将导线连接(wiring connections)附接至部件的方法,通过使用部件的设计数据与场测量数据(field measured data)两者以制造精确的导线连接。

在一个示例实施方式中,公开一种用于在光刻系统中处理设备的方法,包括:得到设计状态中部件以及连接至部件的连接图案(connection pattern)上的坐标数据;将部件放置在与光刻系统相关的至少一个扫描装置的范围内;以至少一个扫描装置对部件进行扫描以产生部件的第二组坐标数据;将得到的部件的坐标数据与第二组坐标数据进行比较,以决定由扫描装置进行扫描的部件相较于设计状态的偏差量(offset);以及至少部分地根据偏差量数据、用于产生第二组坐标数据的部件的扫描的视觉图像、以及部件的第二组坐标数据的其中一者来对连接至部件的连接图案进行扩增。

在另一示例实施方式中,公开用于在微光刻系统中处理设备的方法包括:得到设计状态中部件以及连接至部件的电性连接图案上的位置数据;将部件放置在微光刻系统的平台上;将平台放置在微光刻系统的至少一个扫描装置的范围内;以至少一个扫描装置对包括部件的平台进行扫描,以产生部件与电性连接图案的第二组坐标数据;将得到的部件的坐标数据与第二组坐标数据进行比较,以决定由扫描装置进行扫描的部件与设计状态之间的偏差量;以及至少部分地根据偏差量数据,将连接至部件的电性连接图案进行扩增。

在一个示例实施方式中,公开用于在微光刻系统中处理基板的方法包括:取得设计状态中的坐标数据,设计状态是有关于至少一个部件,以及连接至此至少一个部件的至少一个导线连接图案,其中部件是在基板上与在基板内两者的至少一者;将基板放置在微光刻系统的平台上;将平台上的基板移动至光刻系统的扫描装置处;利用扫描装置对包括部件的基板进行扫描,以产生部件的第二组坐标数据;将得到的平台上的部件的坐标数据与第二组坐标数据进行比较,以决定以扫描装置进行扫描的部件相较于设计状态的偏差量;以及至少部分地根据偏差量数据、用于产生第二组坐标数据的部件扫描的视觉图像、以及部件的第二组坐标数据的其中一者来对连接至部件的至少一个导线连接图案进行扩增。

附图说明

为了可以理解本公开内容的上述特征的细节,通过参照一些绘示在附图内的实施方式,可得到本公开内容(简单总结于上)的更确切的描述。然而,应当注意的是这些附图仅绘示出例示性的实施方式,因此不应当被视为限制其范围,并容许其他同等有效的实施方式。

图1A为根据本文公开的实施方式中光刻系统的透视图。

图1B为根据本文公开的实施方式中光刻系统的透视图。

图2A为根据本文公开的实施方式中图像投影设备的透视示意图。

图2B与图2C为根据本文公开的实施方式中图像投影设备的透视示意图。

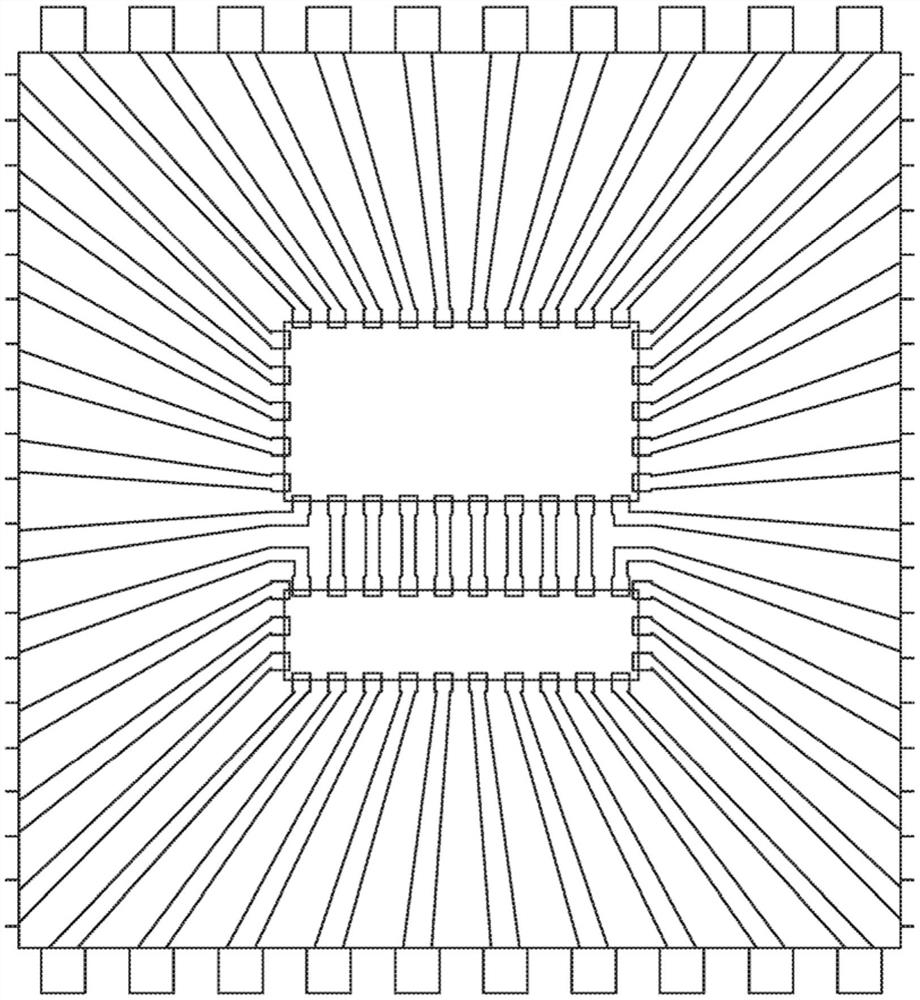

图3为具有假想连接的装置的示意图。

图4为图3的装置的扩增位置中,具有修正的导线连接的示意图。

图5为产生连接至装置的导线连接的方法。

图6为产生连接至装置的导线连接的第二方法。

图7为产生连接至装置的导线连接的第三方法。

为了便于理解,在可能的情况下使用相同的附图标记来表示附图中共有的相同元件。可预期到的是,一个实施方式中的元件以及特征可以有益地结合至其他实施方式中,而无须进一步的叙述。

具体实施方式

在以下描述的多个方面中,眼结构(eye configurations)、对准标记形状、以及单元的代码都是代表性以作为示例。可能具有任何数量的眼,以及任何数量的步骤以捕捉对准标记图像。对准标记的形状不受十字形的限制。对准标记可以是任何形状。标记单元代码可通过光学字符识别(Optical Character Recognition,OCR)、形状变更或是尺寸变更而实现。标记单元代码也可以被嵌入,并通过改变线的厚度或是将额外的特征新增到在线而用以自我标记。因此,所说明的实施方式在本质上仅是描述性质的,而不应将其视为限制。

图1A为根据本文公开的实施方式中光刻系统100的透视图。系统100包括基底框架110、板件120、平台130、以及处理设备160。基底框架110放置在生产设施的地板上并支撑着板件120。被动空气隔离器112位于基底框架110与板件120之间。在一个实施方式中,板件120是整片的花岗岩(granite),而平台130则设置在板件120上。基板140由平台130所支撑。多个孔洞(未绘示)形成在平台130中,以允许多个升降杆(lift pin)延伸穿过其中。在一些实施方式中,升降杆升至一延伸位置以从例如是一个或多个传送机器人(未绘示)处接收基板140。一个或多个传送机器人是用于从平台130处装载与卸除基板140。

基板140包括任何合适的材料,例如用作平板显示器一部分的石英。在其他实施方式中,基板140是以其他材料所制成。在一些实施方式中,基板140具有形成在其上的光刻胶层。光刻胶对辐射敏感。正性光刻胶包括部分的光刻胶,当此光刻胶暴露于辐射时将会分别地溶于光刻胶显影剂,其中光刻胶显影剂是当图案被写入光刻胶后施加于光刻胶。负性光刻胶包括部分的光刻胶,当此光刻胶暴露于辐射时将会分别地不溶于光刻胶显影剂,其中光刻胶显影剂是当图案被写入光刻胶后施加于光刻胶。光刻胶的化学组成决定光刻胶为正性光刻胶或是负性光刻胶。光刻胶的示例包括(但不限于)重氮萘醌(diazonaphthoquinone)、酚醛树脂(phenol formaldehyde resin)、聚甲基丙烯酸甲酯(poly(methyl methacrylate))、聚甲基戊二酰亚胺(poly(methyl glutarimide))与SU-8的至少其中一种。以此方式,可将图案产生于基板140的表面上以形成电子电路。

系统100包括一对支撑件122与一对轨道124。一对支撑件122设置在板件120上,且板件120与一对支撑件122为单件的材料。一对轨道124是由一对支撑件122所支撑,而平台130则沿着轨道124在X方向中移动。在一个实施方式中,一对轨道124是一对平行的磁性轨道。如图所示,一对轨道124的每个轨道124都是线性的。在其他实施方式中,一个或多个轨道124是非线性的。编码器126耦接至平台130,用以将位置信息提供至控制器(未绘示)。

处理设备160包括支撑部162与处理单元164。支撑部162设置于板件120上,并包括使平台130从处理单元164下方穿过的开口166。处理单元164由支撑部162所支撑。在一个实施方式中,处理单元164为图案产生器,配置为在光刻工艺中将光刻胶进行曝光。在一些实施方式中,图案产生器被配置为进行无掩模的光刻工艺。处理单元164包括多个图像投影设备(绘示于图2A与图2B中)。在一个实施方式中,处理单元164包含多达84个图像投影设备。每个图像投影设备设置在壳体部165中。处理设备160有益于进行无掩模的直接图案化。

在操作期间,平台130在X方向中从装载位置(如图1A中所示)移动至处理位置。处理位置是当平台130从处理单元164下方穿过时平台130的一个或多个位置。在操作期间,平台130由多个空气轴承(未绘示)升起,并沿着一对轨道124从装载位置移动至处理位置。多个垂直导引空气轴承(未绘示)耦接至平台130,并邻接于每个支撑件122的内壁128设置,用以稳定平台130的移动。平台130也可通过沿着用于对基板140进行处理和/或索引(indexing)的轨道150移动,而在Y方向中进行移动。平台130能够独立操作,在一个方向中对基板140进行扫描而在其他方向中进行移位。

计量系统实时地测量每个平台130的X、Y横向位置坐标,使得多个图像投影设备中的每一者都能将待写入覆盖在基板上的光刻胶中的图案进行精确的定位。计量系统还提供对每个平台130大约垂直或z轴的角位置进行实时测量。角位置测量可用于通过伺服机构(servo mechanism)在扫描期间保持角位置恒定,或者可用于对由图像投影设备270在基板140上写入的图案的位置进行校正(如图2A与图2B所示)。这些技术皆可被结合应用。

图1B为根据本文公开的实施方式中光刻系统200的透视图。系统200类似于系统100;然而,系统20包括两个平台130。两个平台130中的每一者都能够独立操作,并在一个方向中对基板140进行扫描而在另一方向中进行移位。在一些实施方式中,当两个平台130的其中一者正在进行基板140的扫描时,两个平台130的另一者则将已曝光的基板卸除并且装载下一个待曝光的基板。

虽然图1A与图1B中描绘光刻系统的两个实施方式,然而本公开内容还预期其他系统与配置。举例来说,还预期了包括任何合适数量的平台的光刻系统。

图2A为根据有益于光刻系统(例如系统100或系统200)的实施方式中,图像投影设备270的透视示意图。图像投影设备270包括一个或多个空间光调制器(spatial lightmodulators)280、包含焦点传感器283与相机285的对准与检验系统284、以及投影光学器件(projection optics)286。图像投影设备的部件取决于所使用的空间光调制器而有所不同。空间光调制器包括但不限于微型发光二极管(microLEDs)、数字微镜装置(digitalmicromirror devices,DMDs)以及液晶显示器(LCDs)。

在操作中,空间光调制器280是用于对通过图像投影设备270而投影至基板(例如,基板140)的光的一个或多个性质(例如振幅、相位、或偏振性)进行调制。对准与检验系统284是用于图像投影设备270中部件的对准与检验。在一个实施方式中,焦点传感器283包括多个激光,激光被导向穿过相机285的透镜并返回穿过相机285的透镜而成像在传感器上,以检测图像投影设备270是否位于焦点上。相机285是用于将基板(例如,基板140)进行成像,以确保图像投影设备270与光刻系统100或200的对准是正确的或是在预定的公差内。投影光学器件286(例如,一个或多个透镜)用于将光投影至基板(例如,基板140)上。

图2B是根据本文所述的实施方式中的图像投影设备271。在图2B中所示的实施方式中,图像投影设备271包括作为空间光调制器的一个或多个微型发光二极管287、焦点传感器283、相机285、以及投影光学器件286。在一个实施方式中,图像投影设备271进一步包括分束器(未绘示)。微型发光二极管是微观的(例如,少于约100微米)的发光二极管,可被排列成阵列并用于形成基板(例如,显示装置)的独立像素。微型发光二极管包括无机材料(例如,无机氮化镓(GaN)材料)。由于微型发光二极管是自体发光,因此在图像投影设备271中不需要外部的光源。

在使用微型发光二极管的实施方式中,相机285也用于测量一个或多个微型发光二极管的图像像素间距,用以对发生在微型发光二极管装置上的任何热膨胀进行校正。

图2C是根据本文所述的实施方式中的图像投影设备281。在图2C中所示的实施方式中,图像投影设备281使用作为空间光调制器的一个或多个数字微镜装置289。图像投影设备281为图像投影系统290的一部份,图像投影系统290包括光源272、光圈274、透镜276、受抑棱镜组件(frustrated prism assembly)288、一个或多个数字微镜装置289(图中示出一个)、以及光收集器(light dump)282,以及对准与检验系统284与投影光学器件286。光源272为任何能够产生预定波长的光的合适光源(例如,发光二极管或激光器)。在一个实施方式中,预定的波长是在蓝光或近紫外光(UV)的范围内,例如少于约450纳米。受抑棱镜组件288包括多个反射表面。投影光学器件286则例如是十倍物镜。在图2C中图像投影设备281的操作期间,具有预定波长的光束273(例如,在蓝光范围内的波长)是由光源272所产生。光束273由受抑棱镜组件288反射至数字微镜装置289。数字微镜装置包括多个镜,而镜的数量则对应被投影像素的数量。多个镜可独立控制,且多个镜的每一者是处于“开启”位置或“关闭”位置,取决于由控制器(未绘示)提供至数字微镜装置289的掩模数据而定。当光束273到达数字微镜装置289的镜时,处于“开启”位置的镜将光束273反射(即,形成多个写入光束(write beam))至投影光学器件286。接着,投影光学器件286将写入光束投影至基板140的表面。处于“关闭”位置的镜则将光束273反射至光收集器282,而非反射至基板140的表面。

在经由光刻系统的材料处理中,具有一个或多个裸片的部件被放置在平台上以进行处理。尽管部件的理想布局是可能实现以进行处理的,然而种种因素都可能影响这理想的布局。当光刻系统处理部件时,光刻系统的处理速度可能将部件进行微小的移动。对于那些较小的部件来说,由于从起点到终点的导线可能很微小,因此这些微小的移动可能会对最终产品产生巨大的影响。此外,每个部件可能具有数个裸片,因此与“完美”或理想布局相比,部件的不正确对准可能会对许多的连接线路造成影响。

本公开内容的多个方面提供给定一个或多个裸片在封装布局内的理想放置以及可能涉及一些错误的实际放置,可以对理想放置进行修正或扭曲以符合实际放置,从而适应性地产生用于将裸片封装成更大型组件的布线(routing)。

参照图3,提供理想布局图。倘若每个部件都如预期地放置在待处理的基板上,则可存在此理想布局图。而可以理解的是,要以极高的精准度进行部件的放置十分困难。为此目的,即便将部件以极高的精确度进行放置,由于数字光刻系统以高速将大型基板进行移动,因此在工艺期间仍可能发生移位。

参照图4,提供部件的实际布局图。如图所见,部件从图3中的位置移位。因此,需要变更连接至部件的导线连接以使部件正确地运作。为此目的,产生了扩增的导线线路架构使得导线是适当的。

参照图5,其绘示用于在光刻系统中处理设备的方法500。在第一步骤中可得到数据,例如是在设计状态中部件上以及连接至部件的连接图案的坐标数据(步骤502)。举例来说,此数据可从制造图中得到。此部件可以是任何需要导线附接类型的部件,例如但不限于,处理器。举例来说,导线可以从部件连接至固定的外部区域,使得即便部件最终是分离的时候,导线仍可以终止在预定的位置。

可以理解的是,部件定位于用于进行处理的限定区域内。部件实际的(x,y)坐标可能因为各种因素而略有不同,包括在将平板(platen)(分度台indexing table)装载入微光刻(Microlithography)机器之前,在平板的初始处理期间对这些部件精准地定位(locate)的能力。其他因素也可能导致部件的移动,例如,在微光刻步骤期间,对部件的处理。为了实现延伸至固定外部区域,并连接至部件的导线连接(wiring connection),使用至少一个扫描装置对平板上部件的“原位”(in-situ)定位进行扫描,使每个部件的确切定位能够被决定(步骤504)。因此,平板被移动至光刻系统中的一位置中,以便于进行扫描以处理坐标数据。应当理解的是,如果需要,实际状况的扫描还可通过独立的工艺来完成,并将数据馈入至微光刻机器中以供使用。若有必要,可以存储得到的数据(第二组数据)。第二组坐标数据可与得到的坐标数据(设计数据)进行比较,用以决定在实际上部件的放置中,相较于理想设计的定位可能出现的任何偏差量(步骤506)。在步骤508中,可以计算偏差量,使微光刻机器能够理解部件的确切放置位置。接着,可以使用由偏差量计算而来的数据来对理想设计状况下的连接图案进行扩增(例如,步骤510)。应当理解,视觉图像数据也可用于决定连接图案所需的差异值。

可以执行数据的计算机分析以决定所需的偏差量。计算机分析不仅可以计算偏差量,也可在部件与固定的周围之间提供新的连接导线位置,从而加速处理的进行。

在实施方式中,硬件建构者(hardware architects)可以决定与理想放置之间的微小差异是能被允许的。导线连接与部件间的偏差可被确定于在可接受的范围内。在这些情况下,则可以不需要进行导线连接的更换。

当发现偏差超出这些可接受的范围时,可向处理器产生警示,以通知需要进行导线的更换/修正。在其他实施方式中,倘若部件的位置与配向超出最大的阈值,则无法与部件有效地形成连接。可向处理器发出独立的警示,以告知部件已超出容忍值(tolerance),且即便修正了导线连接,此连接也将会受到影响。

应当理解,导线连接的设计不仅要考虑连接起点与终点的放置精确度,还须考虑导线连接的长度。倘若导线的长度对于有效率的操作而言过长,并且举例来说,会导致过度的延迟时间(latency),则可向处理器发出警示,若制造此种导线则将超出规格范围外。在实施方式中,可将连接理解成表示与部件(例如,微处理器的裸片)建立的电性连接。

参照图6,公开用于在微光刻系统中处理设备的方法600。在一个实施方式中,可得到设计状态中部件以及连接至部件的电性连接图案的位置数据(步骤602)。下一步,在步骤604中将部件放置在微光刻系统的平台上。在步骤606中,利用至少一个扫描装置将包括部件的平台进行扫描,以产生部件的第二组坐标数据与电性连接图案。在步骤608中,将得到的部件坐标数据与第二组坐标数据进行比较,以决定由扫描装置进行扫描的部件相较于设计状态的偏差量。在步骤610中,连接至部件的电性连接图案至少部分地根据偏差量数据而进行扩增。在步骤612中,进行电性连接图案的制造。

参照图7,公开用于在微光刻系统中处理基板的方法700。在一个实施方式中,步骤702中,得到设计状态下的坐标数据,设计状态是有关于至少一个部件,以及连接至此至少一个部件的至少一个导线连接,其中部件是在基板上或基板内的至少一者。在步骤704中,此方法接着将基板放置在微光刻系统内的平台上。在步骤706中,此方法接着将平台上的基板移动至光刻系统的扫描装置处。在步骤708中,此方法接着利用扫描装置对包括此部件的基板进行扫描,以产生部件的第二组坐标数据。在步骤710中,此方法接着将平台上的部件所得到的坐标数据与第二组坐标数据进行比较,以决定以扫描装置进行扫描的部件与设计状态之间的偏差量。接着,此方法在步骤712中至少部分地根据偏差量数据、用于产生第二组坐标数据的部件扫描的视觉图像、以及部件的第二组坐标数据的其中一者,来对连接至部件的至少一个导线连接图案进行扩增。在步骤714中,进行至少一个导线连接图案的制造。

在一个示例实施方式中,公开用于在光刻系统中处理设备的方法包括:得到设计状态中,部件以及连接至部件的连接图案上的坐标数据;将部件放置在与光刻系统相关的至少一个扫描装置的范围内;以至少一个扫描装置对部件进行扫描,以产生部件的第二组坐标数据;将得到的部件的坐标数据与第二组坐标数据进行比较,以决定由扫描装置进行扫描的部件,相较于设计状态的偏差量;以及,至少部分地根据偏差量数据、用于产生第二组坐标数据的部件的扫描的视觉图像、以及此部件的第二组坐标数据的其中一者,来对连接至部件的连接图案进行扩增。

在另一非限制性的实施方式中,可执行此方法,其中部件放置于基板上。

在另一非限制性的实施方式中,可执行此方法,其中基板是放置于光刻系统的分度台上。

在另一非限制性的实施方式中,可执行此方法,其中通过计算机分析来进行连接图案的扩增。

在另一非限制性的实施方式中,可执行此方法,其中将得到的坐标数据与第二组坐标数据进行比较的步骤中,进一步包括将偏差量与阈值进行比较。

在另一非限制性的实施方式中,此方法可进一步包括,当该偏差量少于阈值时,将该偏差量设定为零。

在另一非限制性的实施方式中,此方法可以进一步包括,将得到的坐标数据与第二组坐标数据进行比较的步骤中,进一步包括将偏差量与阈值进行比较,并且当比较结果中偏差量大于阈值时,对使用者产生警示,以提示已超出阈值。

在另一非限制性的实施方式中,此方法可进一步包括根据扩增的连接图案的数据,制造连接图案。

在另一示例实施方式中,公开用于在微光刻系统中处理设备的方法,包括下列步骤:得到设计状态中,部件以及连接至部件的电性连接图案上的位置数据;将部件放置在微光刻系统的平台上;将平台放置在微光刻系统的至少一个扫描装置的范围内;以至少一个扫描装置对包括此部件的平台进行扫描,以产生部件与电性连接图案的第二组坐标数据;将得到的部件的坐标数据与第二组坐标数据进行比较,以决定由扫描装置进行扫描的部件相较于设计状态的偏差量;以及,至少部分地根据偏差量数据,将连接至部件的电性连接图案进行扩增。

在一个示例实施方式中,此方法可进一步包括根据扩增的连接图案的数据,制造电性连接图案。

在另一示例实施方式中,可执行此方法,其中部件放置于基板上。

在另一示例实施方式中,可执行此方法,其中通过计算机分析来进行连接图案的扩增。

在另一示例实施方式中,可执行此方法,其中将得到的坐标数据与第二组坐标数据进行比较的步骤中,进一步包括将偏差量与阈值进行比较。

在另一示例实施方式中,可执行此方法,其中微光刻系统为无掩模系统。

在另一示例实施方式中,可执行此方法,其中将获得的坐标数据与第二组坐标数据进行比较,进一步包括将偏差量与阈值进行比较。

在一个示例实施方式中,公开用于在微光刻系统中处理基板的方法,包括以下步骤:取得设计状态中的坐标数据,设计状态有关于至少一个部件以及连接至此至少一个部件的至少一个导线连接图案,其中部件在基板上与在基板内二者的至少一者;将基板放置在微光刻系统中的平台上;将平台上的基板移动至光刻系统的扫描装置处;利用扫描装置对包括此部件的基板进行扫描,以产生此部件的第二组坐标数据;将得到的平台上的部件的坐标数据与第二组坐标数据进行比较,以决定以扫描装置进行扫描的部件相较于设计状态的偏差量;以及,至少部分地根据偏差量数据、用于产生第二组坐标数据的部件扫描的视觉图像、以及部件的第二组坐标数据的其中一者,来对连接至部件的至少一个导线连接图案进行扩增。

在另一示例实施方式中,此方法可进一步包括根据扩增的连接图案的数据,制造至少一个导线连接图案。

在另一示例实施方式中,可执行此方法,其中通过计算机分析来进行连接图案的扩增。

在更进一步的示例实施方式中,可执行此方法,其中将得到的坐标数据与第二组坐标数据进行比较的步骤中,进一步包括将偏差量与阈值进行比较。

尽管本文已描述了实施方式,然而受益于本公开内容的本领域技术人员将会预期到,在不背离本发明的发明范围下其他的实施方式是能够预见的。因此,本申请权利要求与任何后续相关的权利要求的范围,不应受到本文所述的实施方式中的叙述而被不当地限制。

- 适应性封装布局的动态生成

- 一种动态生成HTML+CSS布局的方法及装置