高尔夫球杆头及高尔夫球杆头的制造方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及高尔夫球杆头及高尔夫球杆头的制造方法。

背景技术

在高尔夫球杆头(以下称为球杆头)中,有些通过在杆面形成称为刻线(scoreline)的呈直线形的多条槽、宽度比刻线窄且较浅的细凹槽等而设置有微小凹凸(例如,参照专利文献1)。这种杆面的微小凹凸能够更加容易使高尔夫球旋转,并且能够获得良好的打击感。此外,上述球杆头的细凹槽是通过对球杆头的基材或形成在基材上的镍镀层实施激光加工而形成的。

专利文献1:日本特开2015-107227号公报

发明内容

如上所述,由于在杆面设置有微小凹凸的球杆头是在球杆头的外形形状成形之后再施加激光加工等后续加工,因此除了成型之外还需要时间进行加工,存在生产率差的问题。

本发明是鉴于这种情况做出的,其目的在于提供一种在杆面具备微小凹凸且生产率优异的高尔夫球杆头、及高尔夫球杆头的制造方法。

为了达成上述目的的主要发明是一种高尔夫球杆头,其特征在于,在杆面具有通过锻造形成的25μm以下的凸出部。

本发明的其他特征可以通过本说明书以及附图的记载明确。

根据本发明的铁制高尔夫球杆头,能够提供在杆面具备微小凹凸且生产率优异的高尔夫球杆头、及高尔夫球杆头的制造方法。

附图说明

图1是本实施方式的球杆头的主视图。

图2是本实施方式的球杆头的剖视图。

图3是示出球杆头的制造方法的图。

图4(a)是示出与槽正交的凸出部的图,图4(b)是示出相对于槽倾斜的凸出部的第一例的图,图4(c)是示出相对于槽倾斜的凸出部的第二例的图,图4(d)是示出以线形排列设置的点状凸出部的图,图4(e)是示出交错排列配置的点状的凸出部的图,图4(f)是示出在曲线上形成的凸出部的图。

图5是示出通过锻造成型凸出部的情况和通过CNC铣削加工形成凸出部的情况下的耐久性评价的结果的图。

具体实施方式

概要

通过本说明书及附图的记载,至少可以明确以下内容。

明确了一种高尔夫球杆头,其特征在于,在杆面具有通过锻造形成的25μm以下的凸出部。

根据这种高尔夫球杆头,由于设置在杆面的25μm以下的凸出部是通过锻造形成的,因此能够在更短时间内制造出在杆面具备25μm以下的凸出部的高尔夫球杆头。因此,能够提供在杆面具备微小凹凸且生产率优异的高尔夫球杆头。

此外,由于球杆头的25μm以下的凸出部是通过锻造形成的,因此对锻造后的表面不实施切削等加工。因此,通过利用锻造形成,能够与通过铸造等而制造的球杆头相比具备更高的强度,并且不通过加工等去除强度更高的表面,因而能够在杆面以及25μm以下的凸出部保留强度更高的部位。因此,能够使杆面以及25μm以下的凸出部具备高耐久性。

所涉及的高尔夫球杆头的特征在于,在所述杆面具有通过锻造形成的深度大于25μm的槽。

根据这种高尔夫球杆头,由于在杆面设置有深度大于25μm的槽,因此能够提供排出雨水等杆面的水等而更容易使球旋转的球杆头。此外,由于深度大于25μm的槽是通过锻造形成的,因此,能够在更短时间内制造出在杆面具备深度大于25μm的槽的高尔夫球杆头。因此,能够提供杆面具备能够排出水等的深度大于25μm的槽且生产率优异的高尔夫球杆头。

所涉及的高尔夫球杆头的特征在于,所述凸出部呈线形。

根据这种高尔夫球杆头,通过设置在杆面的线形的凸出部,由于连续的凸出部与球接触,因此能够提供更容易使球旋转的高尔夫球杆头。

所涉及的高尔夫球杆头的特征在于,所述凸出部呈线形,平行于所述槽设置。

根据这种高尔夫球杆头,由于在杆面平行配置有深度大于25μm的槽和25μm以下的呈线形的凸出部,深度大于25μm的槽和25μm以下的呈线形的凸出部作用于球以使其向同一方向旋转,因此能够提供更容易施加旋转的高尔夫球杆头。

此外,所涉及的高尔夫球杆头的特征在于,所述凸出部呈线形,沿与所述槽相交的方向设置。

根据这种高尔夫球杆头,由于在杆面上,25μm以下的呈线形的凸出部在相对于深度大于25μm的槽彼此相交的方向配置,因此,能够提供无论深度大于25μm的槽的方向如何都通过沿着规定方向形成25μm以下的呈线形的凸出部易于施加向期望的方向的旋转的高尔夫球杆头。

所涉及的高尔夫球杆头的特征在于,所述凸出部呈曲线形。

根据这种高尔夫球杆头,由于在杆面设置有25μm以下的呈曲线形的凸出部,因此,能够提供通过设置在杆面的25μm以下的凸出部更容易使球旋转且设计角度也优异的高尔夫球杆头。

所涉及的高尔夫球杆头的特征在于,所述凸出部设置有多个且以线形排列。

根据这种高尔夫球杆头,也能够提供在杆面未连续的、25μm以下的凸出部以线形排列的高尔夫球杆头。

所涉及的高尔夫球杆头的特征在于,所述凸出部的凸出量比通过喷砂形成的凸出部的凸出量大。

根据这种高尔夫球杆头,由于具备凸出量与通过喷砂形成的凸出部的凸出量更大的、25μm以下的凸出部,因此,能够提供能够清楚地识别杆面中的经过喷砂处理的区域和击球区域的高尔夫球杆头。

明确了一种高尔夫球杆头的制造方法,其特征在于,具有:模具准备工序,在该工序中,准备在形成杆面的部分具备深度为25μm以下的凹陷的锻造模具;以及锻造工序,在该工序中,使用所述锻造模具将金属材料锻造为球杆头。

根据这种高尔夫球杆头的制造方法,由于在杆面通过锻造形成25μm以下的凸出部,因此能够在更短时间内制造出在杆面具备25μm以下的凸出部的高尔夫球杆头。因此,能够提供能够在更短时间内制造出在杆面具备微小凹凸的高尔夫球杆头的高尔夫球杆头的制造方法。

实施方式

<<关于球杆头的结构>>

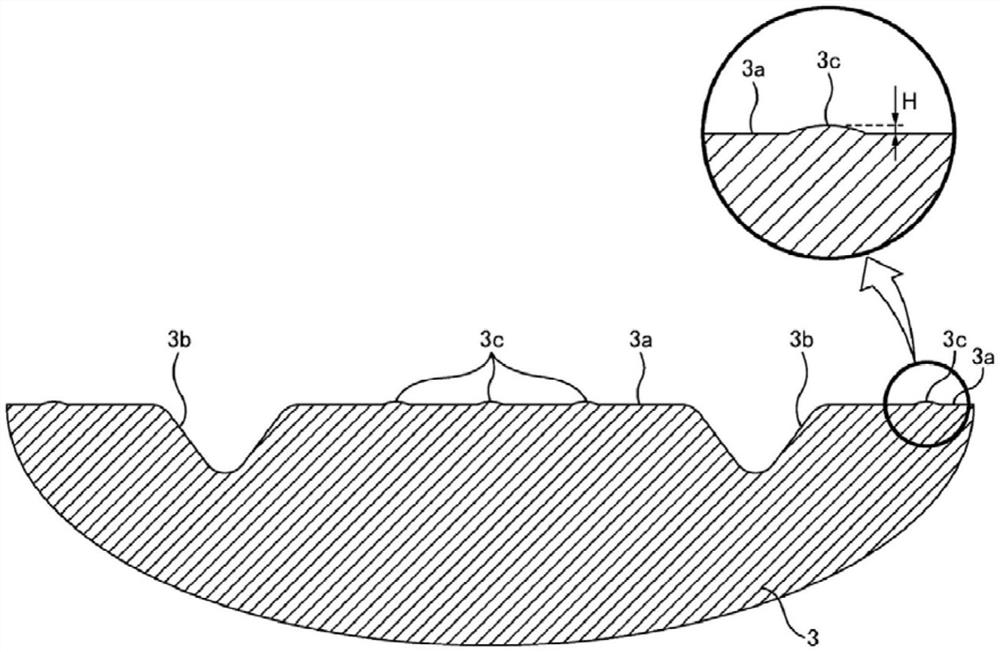

图1是本实施方式的高尔夫球杆头的主视图。此外,图2是图1的A-A剖视图。

本实施方式的高尔夫球杆头是铁制高尔夫球杆的球杆头1。

球杆头1是使用JIS标准S30C以下(例如S25C等)的低碳钢(所谓的软铁)作为原材料通过锻造形成的。如图1所示,球杆头1具有供杆柄插入的杆颈接口部2、和具有杆面3a的主体部3。

在杆面3a设置有:多条槽3b,配置为在使用者准备击球的状态下大致水平,与杆面3a相比凹陷;和多个凸出部3c,分别配置在多条槽3b中的彼此相邻的两条槽3b之间,凸出于杆面3a。本实施方式的球杆头1,在彼此相邻的两条槽3b之间等间隔地设置有与槽3b平行配置的、呈直线形的三个凸出部3c。如图2所示,各槽3b设定为距杆面3a的深度大于25μm,各凸出部3c从杆面3a凸出的凸出量H设定为25μm以下(例如20μm)。

<<关于球杆头1的制造方法>>

对本实施方式的球杆头1的制造方法进行说明。本实施方式的球杆头1如前所述通过锻造形成。

在本实施方式中,通过使用模具对软铁的圆棒件进行锻造来成型球杆头1。

因此,如图3所示,首先,制造用于通过锻造来成型球杆头1的模具(未图示)(模具准备工序S1)。该模具由例如上下分割的上模和下模构成,当将上模和下模合模时,在内部形成与球杆头的外形形状相等的空间。上模或下模的任一个均具有形成杆面的杆面形成部,杆面形成部形成有用于形成槽3b的槽成型凸出部、和用于形成凸出部3c的呈线形的凹陷。

接着,将软铁的圆棒件加热至一定温度(例如1000度以上),配置于设置在下模的呈球杆头的轮廓形状的凹部上,使上模从上方降下(锻造工序S2)。此时,上下模无间隙地闭合,材料与模具内的空间紧密接触而成型球杆头1。通过该锻造工序,杆面3a的槽3b以及凸出部3c与球杆头1的外形形状同时成型。锻造工序S2中也可以包括多次成型工序,即,通过粗锻成型加工将软铁的圆棒件成型为接近最终形状的状态,作为最终精加工而进行形成槽3b和凸出部3c的精锻成型加工。

锻造后的球杆头1经过实施用于除去氧化铁皮(氧化膜)的喷丸处理的喷丸工序S3;对球杆头1整体实施镀覆处理的镀覆工序S4;对球杆头1的杆面3a中设置有槽3b和凸出部3c的刻线区域实施喷砂的喷砂工序S5等处理工序后,球杆头1完成。通过对刻线区域实施喷砂,镀覆后的刻线区域变得明确,与球之间的摩擦力提高。

<<本实施方式的球杆头的效果>>

根据本实施方式的球杆头1,由于设置在杆面3a的25μm以下的凸出部3c是通过锻造成型的,因此,与形成外形后再通过CNC铣削加工形成凸出部的情况相比,能够在更短时间内制造出在杆面3a具备25μm以下的凸出部3c的球杆头1。因此,能够提供在杆面3a具备25μm以下的凸出部3c且生产率优异的球杆头1。

此外,由于球杆头1的25μm以下的凸出部3c是通过锻造形成的,因此对锻造后的表面不实施切削等加工。因此,通过锻造成型,能够具备与通过铸造等制造的球杆头相比更高的强度,并且由于不通过加工等除去强度更高的表面,因而能够在杆面3a以及25μm以下的凸出部3c保留强度更高的部分。因此,能够使杆面3a以及25μm以下的凸出部3c具备高耐久性。

此外,由于在杆面3a设置有深度大于25μm的槽3b,因此能够提供排出雨水等杆面3a的水等而更容易使球旋转的球杆头。。此外,由于深度大于25μm的槽3b是通过锻造成型的,因此能够与凸出部3c同时成型。因此,能够在更短时间内制造出在杆面3a具备深度大于25μm的槽3b的球杆头1。因此,能够提供杆面3a具备能够排出水等的深度大于25μm的槽、以及25μm以下的凸出部3c、并且生产率优异的球杆头1。

此外,通过设置在杆面3a的线形的凸出部3c,由于连续的凸出部3c与球接触,因此能够提供更容易使球旋转的球杆头1。进一步地,由于25μm以下的呈线形的凸出部3c平行于深度大于25μm的槽3b配置,因此,深度大于25μm的槽3b和25μm以下的呈线形的凸出部3c作用于球以使其向同一方向旋转。因此,能够提供更容易施加旋转的球杆头1。

在上述实施方式中,说明了将设置在槽3b之间的凸出部3c平行于槽3b配置的例子,但不限于此,也可以如图4(a)所示将凸出部3c设置为与槽3b正交、或者如图4(b)、图4(c)所示将凸出部3c设置为相对于槽3b倾斜的方式与槽3b相交。在该情况下,无论深度大于25μm的槽3b的方向如何,通过沿着规定方向形成25μm以下的呈线形的凸出部3c,从而能够提供更容易施加向期望的方向的旋转的球杆头1。另外,图4(a)~图4(f)放大了杆面3a的一部分,示出了设置在彼此相邻的两条槽3b之间的凸出部3c。

此外,25μm以下的凸出部3c也并不必须是连续的,例如也可以是如图4(d)所示点状的凸出部3c可以以线形排列、或者如图4(e)所示交错排列配置。此外,25μm以下的呈线形的凸出部3c也可以不呈直线形,例如也可以如图4(f)所示凸出部3c设置成曲线形。在该情况下,能够提供通过设置在杆面3a的25μm以下的凸出部3c更容易使球旋转、且设计性也优异的球杆头1。

此外,由于凸出部3c的凸出量H比通过喷砂形成的凸出部的凸出量大,因此,能够提供能够清楚地识别杆面3a中的经过喷砂处理的区域和击球区域的球杆头1。

<<本实施方式的球杆头的制造方法的效果>>

根据本实施方式的高尔夫球杆头1的制造方法,通过使用在形成杆面3a的部分具备深度为25μm以下的凹陷的锻造模具,能够通过一次锻造工序S2而制造出在杆面3a具备25μm以下的凸出部3c和深度大于25μm的槽3b的球杆头1。因此,能够提供能够在更短时间内制造出在杆面3a具备25μm以下的凸出部3c和深度大于25μm的槽3b的球杆头1的高尔夫球杆头的制造方法。

除了上述作用效果之外,具备通过锻造成型的凸出部3c的球杆头1还确认到具有高耐久性。

图5是示出通过锻造成型凸出部的情况和通过CNC铣削加工形成凸出部的情况下的耐久性评价的结果的图。

在该评价中,使用根据本实施方式的高尔夫球杆头的制造方法而通过锻造在杆面3a成型有25μm以下的凸出部3c的球杆头1、和通过CNC铣削加工形成有相同形状的凸出部3c’的球杆头1’,将进行了250球的沙坑击球之后的凸出部3c、3c’的状态进行比较。

如图5所示,通过CNC铣削加工形成有凸出部3c’的球杆头1’在进行了250球的沙坑击球之后,两条槽3b’之间的凸出部3c’几乎被磨损掉,能够看到没有凸出部3c’的平坦部分A,对于通过锻造成型有凸出部3c的球杆头1,在进行了250球的沙坑击球之后仍然能够明确地确认到残留三条凸出部3c的部分B。这样,能够确认,与通过CNC铣削加工形成有凸出部3c’的球杆头1’相比,通过锻造成型有凸出部3c的上述实施方式的球杆头1的凸出部3c的耐久性更高。

其它实施方式

上述实施方式仅是为了易于理解本发明而举出的,并非为了对本发明进行限定而解释的内容。本发明可以在不脱离其主旨的范围内进行变更和改良,并且本发明当然包括其等同物。

在上述实施方式中,说明了在彼此相邻的槽3b之间设置了三条凸出部3c的例子,但不限于此,也可以在彼此相邻的槽3b之间具有两条以下或四条以上的凸出部3c。

在本实施方式中,说明了在彼此相邻的槽3b之间设置了凸出部3c的例子,但是由于在凸出部3c之间形成凹陷,因此,通过在杆面设置凸出部3c,能够在彼此相邻的槽3b之间形成微小凹凸。

在上述实施方式中,说明了使用软铁作为材料的例子,但不限于软铁,只要是金属材料即可。

1球杆头、2杆颈接口部、3主体部、3a杆面、3b槽、3c凸出部、H凸出量

- 高尔夫球杆头和制造高尔夫球杆头的方法

- 高尔夫球杆头和制造高尔夫球杆头的方法