工厂设备控制装置及其控制方法、轧制机控制装置及其控制方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及使用神经网络等人工智能技术进行的实时的反馈控制的工厂设备控制装置及其控制方法、轧制机控制装置及其控制方法和程序。

背景技术

以前,在各种工厂设备中,为了通过其控制得到希望的控制结果,而实施基于各种控制理论的工厂设备控制。

作为工厂设备的一个例子,例如在轧制机控制中,作为控制的一个例子,设为将对板的起伏状态进行控制的形状控制作为对象的控制理论,应用到模糊控制、神经模糊控制。模糊控制应用于利用冷却液的形状控制,另外神经模糊控制应用于森吉米尔轧机的形状控制。其中,如专利文献1所示,求出通过形状检测器检测到的实绩形状模式与目标形状模式的差、与预先设定的基准形状模式的类似比例,根据该类似比例,还通过由针对预先设定的基准形状模式的控制操作端操作量所表现的控制规则,求出针对操作端的控制输出量,由此进行应用了神经模糊控制的形状控制。以下,作为现有技术,设为使用利用了神经模糊控制的森吉米尔轧机的形状控制的技术。

在图5中,示出专利文献1的图1所记载的森吉米尔轧机的形状控制。在森吉米尔轧机的形状控制中,使用神经模糊控制。在该例子中,在模式识别机构51中,根据通过形状检测器52检测出的实际形状,进行形状的模式识别,计算实际形状与预先设定的基准形状模式中的哪个最接近。在控制运算机构53中,使用图6所示的由针对预先设定的形状模式的控制操作端操作量构成的控制规则,实施控制。如果更具体地说明图6,则在模式识别结构51中,对由形状检测器52检测出的形状实绩和目标形状(εref)的差分(Δε)与1~8的形状模式(ε)中的哪个最接近进行运算,在控制运算机构53中,选择执行1~8的控制方法的任意一个。

但是,在专利文献1的方法中,为了验证控制规则,有时在轧制中由操作者进行手动操作而进行控制规则的验证等,但是有时表示出与预想相反的形状变化。即,产生如上述那样确定的控制规则违反现实的情况。其原因是机械特性的研究不足、轧制机的运行状态、机械条件的变化,但如果逐一地研究预先设定的控制规则是否是最优的规则,则应该考虑的条件多,十分困难。因此,如果一度设定了控制规则,则大多是只要没有不适合就保持原样。

如果由于运行条件的变化等,控制规则变得违反现实,则由于控制规则被固定,因此难以产生某种程度以上的控制精度。另外,如果一旦形状控制动作,则操作者不再进行手动操作(对于控制来说会成为干扰),因此也难以通过操作者的手动介入而找出新的控制规则。进而,在对新规格的轧制材料进行轧制的情况下,也难以与该材料一致地设定控制规则。

如以上那样,在现有的形状控制中,由于使用预先设定的控制规则进行控制,因此存在难以修正控制规则的问题。

为了解决该问题,实现了专利文献2所示的技术,即一边进行形状控制,一边使控制规则随机地变化,学习形状变好的规则,由此(1)在轧制中,一边实施形状控制,一边发现新的控制规则;(2)由于也有时不是预先能够预想的规则为最优,而是完全无法预测的控制规则为最优,因此使控制操作端随机地进行动作,一边观察对其的控制结果,一边找出新的控制规则。

现有技术文献

专利文献

专利文献1:日本专利2804161号

专利文献2:日本专利4003733号

发明内容

发明要解决的问题

上述现有技术预先将代表性的形状设定为基准形状模式,基于表示与针对基准波形模式的控制操作端操作量的关系的控制规则来进行控制。对于控制规则的学习,也与针对基准波形模式的控制操作端操作量有关,并直接使用预先确定的代表性的基准形状模式。

但是,对于同样的形状模式,控制操作端操作量是各种各样的,在根据形状偏差由于操作端操作而减少了这样的评价基准而对控制方法进行了学习的情况下,会对许多的控制操作端操作量进行学习,因此有时会成为其平均值的控制输出,控制效果变小。也可以只选择控制效果大的操作方法进行学习,但在该情况下,不对控制效果小的控制输出进行学习,这也有可能使控制效果减少。

另外,在上述现有技术中,确定对基准波形模式的控制操作端操作量,但没有考虑到与所确定的控制操作端操作量对应地进行了控制应用时的控制操作端的机械寿命。

根据以上说明,在本发明中,其目的在于,提供能够期待增加成为控制对象的例如轧制机的机械寿命、通过避免无效的控制而提高控制精度等效果的工厂设备控制装置及其控制方法、轧制机控制装置及其控制方法和程序。

解决问题的方案

根据以上说明,在本发明中,设为“一种工厂设备控制装置,其具备:控制执行装置,其与控制效果对应地对控制对象工厂设备的实绩数据与控制操作的组合进行学习,提供控制输出,该控制输出与通过控制方法学习装置学习过的神经网络的输出对应地控制上述控制对象工厂设备的操作端,该控制方法学习装置形成控制效果不同的多个神经网络,其特征在于:在存在学习控制效果高的情况而形成的神经网络的输出且控制效果高的情况下,控制执行装置与该输出对应地控制控制对象工厂设备的操作端,在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置有富余的情况下,控制执行装置与学习控制效果低的情况而形成的神经网络的输出对应地控制控制对象工厂设备的操作端,进而在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置没有富余的情况下,控制执行装置不控制控制对象工厂设备的操作端”。

另外,在本发明中,设为“一种工厂设备控制方法、以及应用了该工厂设备控制方法的轧制机控制方法,其中,具备:控制部,其与控制效果对应地对控制对象工厂设备的实绩数据与控制操作的组合进行学习,提供控制输出,该控制输出与通过学习部学习过的神经网络的输出对应地控制控制对象工厂设备的操作端,该学习部形成控制效果不同的多个神经网络,其特征在于,在存在学习控制效果高的情况而形成的神经网络的输出且控制效果高的情况下,控制部与该输出对应地控制控制对象工厂设备的操作端,在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置有富余的情况下,控制部与学习控制效果低的情况而形成的神经网络的输出对应地控制控制对象工厂设备的操作端,进而在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置没有富余的情况下,控制部不控制控制对象工厂设备的操作端”。

另外,在本发明中,设为“一种通过计算机系统实现工厂设备控制装置时的程序,该工厂设备控制装置针对控制对象工厂设备,识别控制对象工厂设备的实绩数据的组合的模式并实施控制,其中,计算机系统具备:控制方法学习程序,其对控制对象工厂设备的实绩数据与控制操作的组合进行学习,形成控制效果不同的多个神经网络;控制执行程序,其与学习过的实绩数据与控制操作的组合对应地,实施控制对象工厂设备的控制,其中,在存在学习控制效果高的情况而形成的神经网络的输出且控制效果高的情况下,控制执行程序与该输出对应地控制控制对象工厂设备的操作端,在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置有富余的情况下,控制执行程序与学习控制效果低的情况而形成的神经网络的输出对应地控制控制对象工厂设备的操作端,进而在只存在学习控制效果低的情况而形成的神经网络的输出且操作端的操作端位置没有富余的情况下,控制执行程序不控制上述控制对象工厂设备的操作端”。

发明效果

通过使用本发明,能够期待以下的效果等,即通过在控制中考虑到操作端位置和控制效果而自动变更控制规则,由此对操作端位置到达限制值的情况防患于未然,从而增加轧制机的机械寿命,通过避免无效的控制,而提高控制精度。

附图说明

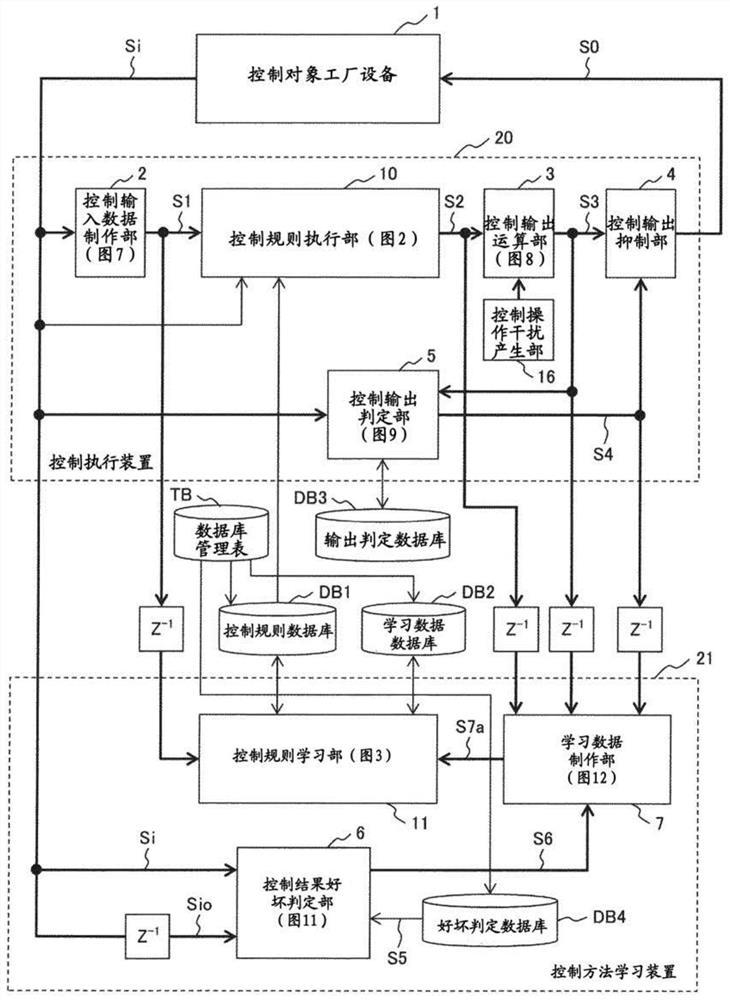

图1是表示本发明的实施例的工厂设备控制装置的概要的图。

图2是表示本发明的实施例的控制规则执行部10的具体结构示例的图。

图3是表示本发明的实施例的控制规则学习部11的具体结构示例的图。

图4是表示将本发明用于森吉米尔轧机的形状控制的情况下的神经网络结构的图。

图5是表示专利文献1的图1记载的森吉米尔轧机的形状控制的图。

图6是表示专利文献1的图1记载的森吉米尔轧机的形状控制的控制规则的图。

图7是表示输入数据制作部2的概要的图。

图8是表示控制输出运算部3的概要的图。

图9是表示控制输出判定部5的概要的图。

图10是表示形状偏差和控制方法的图。

图11是控制好坏判定部6的概要的图。

图12是对控制输出运算部3的各部数据、标记的关系进行整理的图。

图13是表示学习数据制作部7的处理阶段和处理内容的图。

图14是表示保存在学习数据数据库DB2中的数据例子的图。

图15是表示神经网络管理表TB的例子的图。

图16是表示学习数据数据库DB2的例子的图。

图17是表示控制输出选择部107的判断内容例子的图。

图18是表示形状评价结果与控制输出的关系的图。

图19是表示控制操作端的操作端位置、与富余度的关系的图。

附图标记说明

1:控制对象工厂设备;2:控制输入数据制作部;3:控制输出运算部;4:控制输出抑制部;5:控制输出判定部;6:控制结果好坏判定部;7:学习数据制作部;10:控制规则执行部;11:控制规则学习部;20:控制执行装置;21:控制方法学习装置;DB1:控制规则数据库;DB2:输出判定数据库;DB3:学习数据数据库;Si:实绩数据;SO:控制操作量输出;S1:输入数据;S2:控制操作端操作指令;S3:控制操作量;S4:控制操作量输出可否数据;S5:好坏判定数据;S6:控制结果好坏数据;S7a、S7b、S7c:训练数据;S8a、S8b、S8c:输入数据(控制规则学习部用)。

具体实施方式

以下,使用附图详细说明本发明的实施例,但在此之前,以轧制机的形状控制为例子,说明本发明的见解、以及本发明的原委。

首先,为了解决本发明的上述课题,需要以下操作:

(1)预先分别设定基准形状模式、对其的控制操作,不是对控制操作方法进行学习,而是针对同样的形状,与实施控制操作时的控制效果对应地对形状图案与控制操作的多个组合进行学习,在根据该多个控制规则计算出的多个控制操作中,与控制操作端的状态对应地选择最优的操作,使用它实施控制操作。作为最优的操作的选择,在控制操作端的动作范围有富余的情况下,即使控制效果小也实施控制操作,在没有富余的情况下,不实施控制效果小的控制操作。

(2)也有时不是预先能够预想的规则为最优,而是完全无法预测的控制规则为最优,因此使控制操作端随机地动作,一边观察对其的控制结果,一边找出新的控制规则。

为了实现它,必须使在形状控制中使用的形状模式与控制操作的组合变化,变更控制操作使得控制结果变好。为此,构成能够学习形状模式与控制操作的组合的神经网络,与控制结果的好坏对应地,变更与在轧制机中产生的形状模式对应的神经网络的控制操作的输出。

如果一边对运行中的轧制机实施形状控制一边实施上述方法,则也有时出现错误的控制输出,因此有时形状恶化,发生板破断等运行异常。如果发生板破断,则更换轧制机所使用的辊需要时间,或轧制中的被轧制材料变得白费,损失大。因此,必须使得尽可能不向轧制机输出错误的控制输出。

根据以上情况,在本发明中,为了实现它,例如使用轧制机的简易模型等,验证神经网络输出的控制操作的好坏,不向轧制机的控制操作端输出被认为形状明显恶化的输出,防止形状恶化。这时,对于神经网络,设为对该形状模式的控制操作有误而实施学习。

控制操作的好坏的验证方法本身有可能错误,因此对于判断为以某种概率出错的神经网络的控制操作输出,也输出的轧制机的控制操作端,由此还能够对设想以外的形状模式与控制操作的组合进行学习。

为了使神经网络学习控制规则,需要作为形状实绩与对其的控制方法的组合的许多学习数据。在本说明书中,将在某神经网络的学习中使用的许多的学习数据记载为学习数据群。根据使用怎样的学习数据群,作为学习结果的控制规则变得不同。根据上述方法,在变更对形状模式的控制方法的情况下,利用制作新的学习数据并追加到现存的学习数据群中的方法。学习数据群内的学习数据只会增加,神经网络的学习所需要的时间也增多。因此,也可以考虑基于期间而删除学习数据,或随机地删除,但也产生由此学习结果的控制规则被刷新的情况。因此,理想的是将学习数据群内的学习数据保持不变而追加新的学习数据。

在产生了新的学习数据的情况下,在学习数据群中应该具有被判断为没有控制效果的形状实绩与针对其的控制方法的组合即学习数据,即使将其保持不变而向学习数据群追加新的学习数据,也成为两者冲突的结果,学习结果即控制规则(与新的学习数据等同的控制规则)不会成为所希望的结果。为了解决该问题,有必要在追加新的学习数据的同时,从学习数据群中删除被判断为没有控制效果的学习数据。

由此,能够限制学习数据群所包含的学习数据数。如果学习数据增多,则与之对应地,学习所需要的时间增多。工厂设备控制装置根据预先确定的计划表实施学习,因此理想的是学习时间大致固定。根据上述情况,通过删除学习数据,能够限制学习数据的增多,而使用一定范围的学习数据进行学习。

另外,到使用新的学习数据群进行学习为止,神经网络具有的控制规则不变化。因此,也有使用被判断为没有控制效果的控制规则再次执行控制的情况。神经网络的学习需要时间,因此直至使用新的学习数据群得到学习结果为止,不使用被判断为没有控制效果的控制规则进行控制,而进行基于修正后的学习数据的控制方法,由此能够提高控制效果。

[实施例]

在图1中,示出本发明的实施例的工厂设备控制装置的概要。图1的工厂设备控制装置由以下部分构成:控制对象工厂设备1;控制执行装置20,其输入来自控制对象工厂设备1的实绩数据Si,并向控制对象工厂设备1提供依照图6示例那样的控制规则(神经网络)确定的控制操作量输出SO而进行控制;控制方法学习装置21,其输入来自控制对象工厂设备1的实绩数据Si等进行学习,将学习过的控制规则反映到控制执行装置20的控制规则;多个数据库DB(DB1~DB3);以及数据库DB的管理表TB。

其中,以控制输入数据制作部2、控制规则执行部10、控制输出运算部3、控制输出抑制部4、控制输出判定部5、控制操作干扰产生部16为主要要素而构成控制执行装置20。

在控制执行装置20中,首先根据作为控制对象工厂设备1的轧制机的实绩数据Si,利用控制输入数据制作部2,制作向控制规则执行部10提供的控制输入数据S1。此外,在此轧制机的实绩数据Si是轧制机的状态量,将轧制机的状态量中的向控制规则执行部10提供的状态量区别为控制输入数据S1。因此,既可以称为控制输入数据S1,也可以称为轧制机的实绩数据Si。

控制规则执行部10使用表现控制对象的实绩数据Si(控制规则执行部10的控制输入数据S1)与控制操作端操作指令S2的关系的2个神经网络(控制规则),根据控制对象的实绩数据Si,判定2个神经网络的操作端操作指令,制作最优的操作端操作指令作为控制操作端操作指令S2。在控制输出运算部3中,根据控制操作端操作指令S2,运算针对控制操作端的控制操作量S3。由此,与控制对象工厂设备1的实绩数据Si对应地,使用神经网络制作控制操作量S3。

另外,在控制执行装置20的控制输出判定部5中,使用来自控制对象工厂设备1的实绩数据Si、以及来自控制输出运算部3的控制操作量S3,确定针对控制操作端的控制操作量输出可否数据S4。在控制输出抑制部4中,与控制操作量输出可否数据S4对应地,确定是否能够向控制操作端输出控制操作量S3,将成为能够的控制操作量S3作为向控制对象工厂设备1提供的控制操作量输出SO而进行输出。由此,不会向控制对象工厂设备1输出被判断为异常的控制操作量S3。此外,控制操作干扰产生部16为了验证工厂设备控制装置的目的,而生成干扰并提供至控制对象工厂设备1。

如以上那样构成的控制执行装置20为了执行该处理,进而如后述那样,参照控制规则数据库DB1和输出判定数据库DB3。控制规则数据库DB1与控制执行装置20内的控制规则执行部10、后述的控制方法学习装置21内的控制规则学习部11的双方以能够访问的方式连接。作为控制规则学习部11的学习结果的控制规则(神经网络)被存储在控制规则数据库DB1中,控制规则执行部10参照存储在控制规则数据库DB1中的控制规则。输出判定数据库DB3与控制执行装置20内的控制输出判定部5以能够访问的方式连接。

图2表示本发明的实施例的控制规则执行部10的具体结构示例。控制规则执行部10输入通过控制输入数据制作部2制作的控制输入数据S1,向控制输出运算部3提供控制操作端操作指令S2。

控制规则执行部10具备神经网络101、102。在此,神经网络101、102是与后述的控制效果相关的规格A对应地进行了学习的神经网络,神经网络101是与实施了控制操作的结果为大幅修正了形状偏差这样的控制效果的情况相关的规格A1对应地进行学习所得的神经网络,神经网络102是与实施了控制操作的结果为形状偏差的变化小但进行了修正的控制效果的情况相关的规格A2对应地进行学习所得的神经网络。在神经网络101、102中,基本上通过图6示例那样的专利文献1的方法,使用通过控制输入数据制作部2制作的控制输入数据S1,确定神经网络操作端操作指令N1、N2。

将该神经网络操作端操作指令N1、N2输入到输出有无判定部105。输出有无判定部105判定是否从神经网络101输出了控制效果大的操作端操作指令N1、控制效果小的操作端操作指令N2,在没有输出的情况下,将无输出的标志设为开启,在输出了的情况下,将无输出的标志设为关闭。

在输出有无判定部105中,判定控制效果高的情况是存在学习控制效果高的情况而形成的神经网络的输出的情况,控制效果低的情况是不存在学习控制效果高的情况而形成的神经网络的输出且存在学习控制效果低的情况而形成的神经网络的输出的情况。

本发明的实施例的控制规则执行部10除了将通过控制输入数据制作部2制作的控制输入数据S1输入到操作端动作富余判定部106以外,还将控制操作端的实绩位置作为控制对象的轧制机的状态量Si输入到操作端动作富余判定部106。在操作端动作富余判定部106中,判定在控制操作端中根据控制进行动作的富余是否充分,在有富余的情况下,将有富余标志设为开启,在没有富余的情况下,将有富余标志设为关闭。

在控制输出选择部107中,使用来自输出有无判定部105的无输出标志、来自操作端动作富余判定部106的有富余标志,判定使用神经网络101的操作端操作指令N1、神经网络102的操作端操作指令N2中的哪一个,将控制输出S3输出到控制输出运算部3。

具体地说,控制输出选择部107的判断内容如图17所示,在控制输出选择部107中,在无输出标志为关闭(有控制效果大的操作端操作指令)的情况下,选择操作端操作指令N1,在无输出标志为开启(没有控制效果大的操作端操作指令)且有富余标志为开启的情况下,选择操作端操作指令N2,在除此以外的情况,即无输出标志为开启(没有控制效果大的操作端操作指令)且有富余标志为关闭的情况下,将控制输出设为0。

由此,当存在学习控制效果高的情况而形成的神经网络的输出且控制效果高的情况下,与该输出对应地控制上述控制对象工厂设备的操作端,在只存在学习控制效果低的情况而形成的神经网络的输出且上述操作端的操作端位置有富余的情况下,与学习控制效果低的情况而形成的神经网络的输出对应地控制上述控制对象工厂设备的操作端,进而在只存在学习控制效果低的情况而形成的神经网络的输出且上述操作端的操作端位置没有富余的情况下,不控制上述控制对象工厂设备的操作端。

这是以下的思考方式:如果在认为控制效果小的情况下,控制操作端的控制动作没有富余,则不使其动作由此确保控制操作端的寿命。相反,如果控制效果大,则可以比寿命更优先控制效果地判断控制方式。

控制规则执行部10还具备神经网络选择部103、104,通过参照存储在控制规则数据库DB1中的控制规则,作为神经网络101、102的控制规则,能够选择并执行最优的控制规则。

这样,在图2的控制规则执行部10中,从按照操作者组、控制目的划分的多个神经网络中,选择并使用所需要的神经网络。在控制规则数据库DB1中,作为来自控制对象工厂设备1的数据,最好还包含能够选择神经网络和好坏判定基准那样的实绩数据(运行组的数据等)Si。此外,由于具有只要执行神经网络就会处于成为控制规则这样的关系,因此在本说明书中,不区别神经网络和控制规则,而按照相同的含义来使用。

返回到图1,在控制方法学习装置21中,实施在控制执行装置20中使用的神经网络101、102的学习。在控制执行装置20向控制对象工厂设备1输出了控制操作量输出SO的情况下,控制效果实际出现实绩数据Si的变化需要时间。因此,使用进行了该时间的延时的数据实施学习。在图1中,Z

以控制结果好坏判定部6、学习数据制作部7、控制规则学习部11、好坏判定数据库DB4为主要要素而构成控制方法学习装置21。

其中,控制结果好坏判定部6使用来自控制对象工厂设备1的实绩数据Si、实绩数据上次值Si0、以及存储在好坏判定数据库DB4中的好坏判定数据S5,判定实绩数据Si向变好的方向变化还是向变坏的方向变化,输出控制结果好坏数据S6。

在控制方法学习装置21内的学习数据制作部7中,使用分别使由控制执行装置20制作的控制操作端操作指令S2、控制操作量S3、控制操作量输出可否数据S4等输入数据进行了相同时间的延时而得的数据、控制结果好坏判定部6的控制结果好坏数据S6,制作在神经网络的学习中使用的新的训练数据S7a,并提供到控制规则学习部11。此外,训练数据S7a与控制规则执行部10输出的控制操作端操作指令S2对应,学习数据制作部7可以求出使用控制结果好坏判定部6提供的控制结果好坏数据S6而推定控制规则执行部10输出的控制操作端操作指令S2所得的数据,作为新的训练数据S7a。

图3表示本发明的实施例的控制规则学习部11的具体结构示例。以输入数据制作部114、训练数据制作部115、神经网络处理部110、神经网络选择部113为主要构成要素而构成控制规则学习部11。另外,控制规则学习部11取得对作为来自外部的输入的来自输入数据制作部2的控制输入数据S1进行延时所得的数据S8a、来自学习数据制作部7的新的训练数据S7a,另外参照控制规则数据库DB1和学习数据数据库DB3所积累的数据。

在控制规则学习部11中,在适当的延时补偿后,将控制输入数据S1经由输入数据制作部114取入至神经网络处理部110。

另外,在控制规则学习部11中,将来自学习数据制作部7的新的训练数据S7a作为还包含在训练数据制作部115中存储于学习数据数据库DB2中的过去的训练数据S7b的合计的训练数据S7c,提供到神经网络处理部110。适当地将这些训练数据S7a、S7b存储到学习数据数据库DB2中而利用。

同样,将来自控制输入数据制作部2的输入数据S8a作为还包含在输入数据制作部114中存储于学习数据数据库DB2中的过去的输入数据S8b的合计的输入数据S8c,提供到神经网络处理部110。适当地将这些输入数据S8a、S8b存储到学习数据数据库DB2中而进行利用。

神经网络处理部110由神经网络111和神经网络学习控制部112构成,神经网络111取入来自输入数据制作装置114的输入数据S8c、来自训练数据制作部115的训练数据S7c、神经网络选择部113选择的控制规则(神经网络),将最终确定的神经网络存储到控制规则数据库DB1中。

神经网络学习控制部112为了对输入数据制作装置114、训练数据制作部115、神经网络选择部113在适当的定时对它们进行控制,取得神经网络111的输入,另外将处理结果全部存储到控制规则数据库DB1中而进行控制。

在此,图2的控制执行装置20的神经网络101、102、图3的控制方法学习装置21的神经网络111都是相同概念的神经网络,但如果对在利用基础上的基本概念上的不同进行说明,则如以下这样。首先控制执行装置20中的神经网络101、102是预先确定的内容的神经网络,其求出作为与提供控制输入数据S1时对应的输出的控制操作端操作指令S2,也就是在单方向的处理中利用的神经网络。与此相对,控制方法学习装置21中的神经网络111用于在将关于控制输入数据S1和控制操作端操作指令S2的输入数据S8c、训练数据S7c设定为学习数据时,通过学习求出满足该输入输出关系的神经网络。

如以上那样构成的控制方法学习装置21的基本处理的思考方式如以下这样。首先,在控制操作量输出可否数据S4的内容为“可”的情况下,向控制对象工厂设备1输出控制操作量输出SO,在控制结果好坏数据S6的内容为“好”(实绩数据Si向变好的方向变化)的情况下,判断为控制规则执行部10输出的控制操作端操作指令S2是正确的,制作学习数据使得神经网络的输出成为控制操作端操作指令S2。

另一方面,在控制操作量输出可否数据S4的内容为“否”、或向控制对象工厂设备1输出控制操作量输出SO而控制结果好坏数据S6的内容为“否”(实绩数据Si向变坏的方向变化)的情况下,判断为控制规则执行部10输出的控制操作端操作指令S2错误,制作学习数据使得不输出神经网络的输出。这时,作为控制输出而构成神经网络输出使得向同一控制操作端发出+方向、-方向的2种输出,制作学习数据使得不输出进行了输出的一侧的控制操作端操作指令S2。

另外,在图3示例的控制规则学习部11中,作为神经网络学习控制部112的数据处理的结果,如以下这样进行处理。在此,首先使用使向控制执行装置20的控制输入数据S1进行了延时所得的S8c与通过训练数据制作部115制作的训练数据S7c的组合即学习数据,实施利用了控制规则执行部10的神经网络101、102的学习。实际上,在控制规则学习部11内具备与控制规则执行部10的神经网络101、102相同的神经网络111,按照各种条件进行运用测试,学习此时的响应,作为学习的结果取得已确认将产生更好的结果的控制规则。必须使用多个学习数据进行学习,因此从积累了过去制作的学习数据的学习数据数据库DB2取出过去的多个学习数据,进行学习而实施处理,并且将本次的学习数据存储到学习数据数据库DB2中。另外,为了在控制规则执行部10中利用,从而存储到控制规则数据库DB1中。

这时,在过去的学习数据中应该包含成为输出作为本次更新了的学习数据的源头的控制操作端操作指令S2的原因的学习数据,即使直接追加本次更新了的学习数据进行学习,也成为根据相反的学习数据进行学习的结果,妨碍神经网络学习新的控制方法。因此,最好执行以下的处理,即删除与本次更新并追加的学习数据的源头的控制输入数据S1与控制操作端操作指令S2的组合最类似的过去的学习数据。

神经网络的学习既可以在每次制作新的学习数据时,同时使用过去的学习数据而进行学习,也可以在积累了某种程度(例如100个)的学习数据后,与过去的数据学习一起使用来进行学习。

另外,在控制结果好坏判定部6中,根据来自好坏判定数据库DB4的好坏判定基准,实施好坏判定。对于控制结果的好坏判定,判断结果与控制目的对应地不同,因此制作与多个控制目的对应的多个神经网络,即使输入数据相同,也根据控制目的分别制作训练数据并进行学习,由此针对一次的输入数据,制作多个训练数据,通过将其用于与各个训练数据对应的神经网络的学习,能够同时学习与多个控制目的对应的神经网络。在此,多个控制目的在形状控制的情况下,例如是希望在板宽度方向上优先控制哪个部分(板端部、中心部、非对称部等)、希望优先控制多个控制对象项目(例如板厚和张力、轧制载荷等)中的哪一个等。

在上述那样的结构的情况下,如果在控制规则执行部10中使用的神经网络101一旦进行学习,则不再实施新的控制操作。因此,通过控制操作干扰产生部16,使得适时地随机产生新的操作方法,在控制操作量S3的基础上执行控制操作,由此学习新的控制方法。

以下,将专利文献1所示那样的森吉米尔轧机的形状控制作为对象,说明本工厂设备控制方法的详细。此外,对于形状控制,采用下述这样的规格A、B进行说明。

规格A是与控制效果有关的规格,将实施控制操作的结果是大幅修正了形状偏差的情况作为A1,将形状偏差的变化小但进行了修正的情况作为A2。

规格B是对预先判明的条件的应对的规格。如果列举一个例子,则形状模式与控制方法的关系在各种条件下变化,因此例如考虑必须按照将规格B1设为板宽度、将规格B2设为钢种的区分进行划分的情况。上述各个条件变化,由此形状操作端对形状的影响程度变化。

在该事例中,控制对象工厂设备1是森吉米尔轧机,实绩数据为形状实绩。此外,森吉米尔轧机是具备用于对不锈钢等硬材料进行冷轧的多辊轧机的轧制机。在森吉米尔轧机中,为了对硬材料施加高压的目的,使用小直径的工作辊。因此,难以得到平坦的钢板。作为其对策,采用了多辊轧机的构造、各种各样的形状控制部。在森吉米尔轧机中,一般,上下的第一中间辊具有单斜坡并能够偏移,除此以外,上下具备6个分割辊、2个被称为AS-U的辊。在以下说明的事例中,使用形状检测器的检测数据作为形状的实绩数据Si,进而,使用作为与目标形状的差即形状偏差作为控制输入数据S1。另外,作为控制操作量S3,设为#1~#n的AS-U、上下的第一中间辊的辊偏移量。

在图4中,示出在森吉米尔轧机的形状控制中使用的情况下的神经网络结构。在此,神经网络在控制规则执行部10中是神经网络101、102,在控制规则学习部11中表示神经网络111所示的神经网络,但构造都相同。

在图4所示的森吉米尔轧机的形状控制的事例中,来自控制对象工厂设备1的实绩数据Si是包含形状检测器的数据(在此假设输出作为实绩形状与目标形状的差的形状偏差)的森吉米尔轧机的实绩数据,在控制输入数据制作部2中,作为控制输入数据S1,取得标准化形状偏差201、形状偏差等级202。由此,神经网络101、102、111的输入层由标准化形状偏差201、形状偏差等级202构成。此外,在图4中,将形状偏差等级202作为向神经网络输入层的输入,但也可以与等级对应地切换神经网络。

另外,输出层是森吉米尔轧机的形状控制操作端,与AS-U、第一中间辊对应地,由AS-U操作程度301、第一中间操作程度302构成。各个操作程度对于AS-U来说,针对各AS-U具有AS-U开方向(辊间隙(轧制机的上下工作辊之间的间隔)开放的方向)、AS-U闭方向(辊间隙闭合的方向)。另外,对于第一中间辊来说,针对上下第一中间辊具有第一中间辊开方向(第一中间辊从轧制机中心朝向外侧动作的方向)、第一中间辊闭方向(第一中间辊朝向轧制机中心侧动作的方向)。例如,在形状检测器是20个区域,将形状偏差等级202设为3个等级(大、中、小)的情况下,输入层为23个输入。另外,如果AS-U的托台有7个,上下第一中间辊能够在板宽度方向上偏移,则对于输出层,AS-U操作程度301是14个,第一中间操作程度302是4个,共计18个。适时地设定中间层的层数和各层的神经数。此外,将在后面参照图8进行说明,对于作为输出层的森吉米尔轧机的形状控制操作端,构成神经网络输出使得向各个控制操作端发出+方向、-方向的2种输出。

在图10中表示形状偏差和控制方法。在此,在图10的上部表示形状偏差大的情况下的控制方法,在图10的下部表示形状偏差小的情况下的控制方法。此外,高度方向是形状偏差的大小,横轴方向是板宽度方向,板宽度的两侧表示板端部,中央表示板中央部。如该图10的上部所示那样,在形状偏差大的情况下,比板宽度方向的局部形状偏差更优先地修正整体的形状。另一方面,如图10的下部所示那样,在形状偏差小的情况下,优先减小局部形状偏差。

这样,由于必须与形状偏差的大小对应地改变控制方法,因此如图4所示,设置形状偏差等级202并提供到神经网络101、102、111,判定形状偏差的大小。对于形状偏差,最好与形状偏差的大小无关地,使用例如标准化为0~1的数据。这是一个例子,既可以考虑不对形状偏差进行标准化而直接向神经网络的输入层输入,也可以考虑与形状偏差的大小对应地改变神经网络自身(例如具备2个神经网络,分为在形状偏差大的情况下使用的神经网络、在小的情况下使用的神经网络)。

使以上说明的图4那样的结构的神经网络101、102、111学习对形状模式的操作方法,使用学习后的神经网络实施形状控制。即使是相同结构的神经网络,根据学习的条件也成为不同的特性,可以针对相同的形状模式输出不同的控制输出。

因此,与形状实绩的其他条件对应地,分开使用多个神经网络,由此能够针对多样的条件,构成最优的控制。这是对规格B的应对。前面说明的图2的结构表示相关规格的情况下的具体例子。在图2的结构事例中,针对在控制规则执行部10中使用的神经网络101、102,根据轧制实绩、轧制机操作者名、被轧制材料的钢种、板宽度等准备个别的神经网络,登记到控制规则数据库DB1中。在神经网络选择部103、104中,选择符合该时刻的条件的神经网络,设定为控制规则执行部10的神经网络101、102。此外,作为该时刻的神经网络选择部103、104的条件,可以从控制对象工厂设备1的实绩数据Si中取得板宽度的数据,并与之对应地选择神经网络。另外,如果此处使用的多个神经网络具有图4所示那样的输入层、输出层,则中间层的层数、各层的单元数也可以不同。

在图7中,表示制作用于向神经网络101、102、111的输入层输入的控制输入数据S1(标准化形状偏差201、形状偏差等级202)的控制输入数据制作部2的概要。在此,作为实绩数据Si,将检测作为控制对象工厂设备1的森吉米尔轧机的轧制时的板形状的形状检测器的形状检测器数据作为输入,首先通过形状偏差PP值计算装置210,求出各形状检测器区域的检测结果的最大值与最小值的差即形状偏差PP值(峰-峰值:Peak to Peak值)S

在此,进行分类使得根据公式(1)的成立而形状偏差等级为(大=1、中=0、小=0),根据公式(2)的成立而形状偏差等级为(大=0、中=1、小=0),根据公式(3)的成立而形状偏差等级为(大=0、中=0、小=1)。此外,在此对于各区域的形状偏差,使用S

[公式1]

S

[公式2]

50I-UNIT>S

[公式3]

10I-UNIT>SPP…(3)。

如以上那样,制作作为向神经网络101、102的输入数据的标准化形状偏差201和形状偏差等级202。标准化形状偏差201和形状偏差等级202是控制规则执行部10的控制输入数据S1。

在图8中表示控制输出运算部3的概要。控制输出运算部3根据控制规则执行部10内的作为来自神经网络101的输出的控制操作端操作指令S2(在森吉米尔轧机的形状控制的事例中,AS-U操作程度301、第一中间操作程度302相当于它),制作作为向各形状控制操作端的操作指令的控制操作量S3。此外,在此对于存在多个的AS-U操作程度301、第一中间操作程度302,表示出各一个的数据例子,各数据由开方向程度和闭方向程度的一对数据构成。

在控制输出运算部3内,输入的AS-U操作程度301具有各AS-U开方向、闭方向的输出,因此通过将它们的差乘以变换增益G

另外,同样地输入的第一中间操作程度302具有第一中间外侧、内侧的输出,因此通过将它们的差乘以变换增益G

根据以上说明,能够计算控制操作量S3。控制操作量S3由#1~#nAS-U位置变更量(n基于AS-U辊的托台数)、上第一中间偏移位置变更量、下第一中间偏移位置变更量构成。此外,在图8中,图示出将来自控制操作干扰产生部16的干扰数据与控制操作端操作指令S2相加的系统。

在图9中,表示控制输出判定部5的概要。控制输出判定部5由轧制现象模型501和形状修正好坏判定部502构成,取得来自控制对象工厂设备1的实绩数据Si、来自控制输出运算部3的控制操作量S3、以及输出判定数据库DB3的信息,提供向控制操作端的控制操作量输出可否数据S4。根据该结构,在控制输出判定部5中,通过将向作为控制对象工厂设备1的轧制机输出了通过控制输出运算部3计算出的控制操作量S3的情况下的形状的变化输入到已知的控制对象工厂设备1的模型(在图9的实施例的情况下,为轧制现象模型501),而进行预测,在预想为形状恶化的情况下,抑制控制操作量输出SO,防止形状有很大恶化。

更详细地说,将控制操作量S3输入到轧制现象模型501,预测因控制操作量S3产生的形状变化,计算形状偏差修正量预测数据503。另一方面,通过将形状偏差修正量预测数据503与来自控制对象工厂设备1的形状检测器数据Si(当前时刻的形状偏差实绩数据504)相加,由此得到形状偏差预测数据505,通过对形状偏差预测数据505进行评价,能够预测在向控制对象工厂设备1输出控制操作量S3时形状怎样地变化。在形状修正好坏判定部502中,根据现状的形状偏差实绩数据504和形状偏差预测数据505,判定形状向变好的方向变化、还是向变坏的方向变化,得到操作控制量输出可否数据S4。

在形状修正好坏判定部502中,具体地如以下这样进行形状修正的好坏判定。首先,考虑到板宽度方向上的控制优先度,因此在输出判定数据库DB3中,设定板宽度方向的加权系数w(i)。使用它,例如利用下述的公式(4)那样的评价函数J,判定形状变化的好坏。此外,在公式(4)中,w(i)是加权系数,εfb(i)是形状偏差实绩504,εest(i)是形状偏差预测505,i是形状检测器区域,rand是随机项。

[公式4]

在使用公式(4)的评价函数J的情况下,在形状变好时评价函数J为正,在变坏时评价函数J为负。另外,rand是随机项,使评价函数J的评价结果随机地变化。由此,即使在形状恶化的情况下,也产生评价函数J为正的情况,因此对于轧制现象模型501不正确的情况,也能够学习形状模式与控制方法的关系。在此,适时地变更rand,使得在如试运转起初那样控制对象工厂设备1的模型不确实的情况下,增大最大值,而在学习了某种程度的控制方法而希望实施稳定的控制的情况下设为0。

在形状修正好坏判定部502中,计算评价函数J,输出控制操作量输出可否数据S4,使得在J≥0时为控制操作量输出可否数据S4=1(可),在J<0时为控制操作量输出可否数据S4=0(否)。

在控制输出抑制部4中,与控制输出判定部5的判定结果即操作控制量输出可否数据S4对应地,确定向控制对象工厂设备1的控制操作量输出SO的输出有无。操作控制量输出可否数据S4是#1~#nAS-U位置变更量输出、上第一中间偏移位置变更量输出、下第一中间偏移位置变更量输出,通过以下的过程确定:

IF(操作控制量输出可否数据S4=0)THEN

#1~#nAS-U位置变更量输出=0

上第一中间偏移位置变更量输出=0

下第一中间偏移位置变更量输出=0

ELSE

#1~#nAS-U位置变更量输出=#1~#nAS-U位置变更量

上第一中间偏移位置变更量输出=上第一中间偏移位置变更量

下第一中间偏移位置变更量输出=下第一中间偏移位置变更量

ENDIF。

在控制执行装置20中,根据来自控制对象工厂设备1(轧制机)的实绩数据Si,执行上述计算,将控制操作量输出SO输出到控制对象工厂设备1(轧制机),由此实施形状控制。

接着,说明控制方法学习装置21的动作概要。在控制方法学习装置21中,使用在控制执行装置20中使用的数据的延时数据。延时Z

在图11中表示控制好坏判定部6的动作概要。在形状变化好坏判定部602中,使用下式这样的对控制效果的好坏判定评价函数J

[公式5]

此外,在公式(5)中,εfb(i)是实绩数据Si包含的形状偏差实绩数据,εlast(i)是形状偏差实绩数据上次值,wC(i)是好坏判定用的板宽度方向加权系数。在此,根据好坏判定数据库DB4,与板宽度方向的控制的优先度相关的规格对应地,设定好坏判定用的加权系数wC(i)。

另外,在公式(5)中,与控制效果相关的规格A1、A2对应地,设定a(a1、a2)。a1是用于大地修正形状偏差的规格A1时的数据,a2是用于小地修正形状偏差的规格A2时的数据。S

根据好坏判定评价函数Jc,判定控制结果的好坏。另外,对于作为控制输出判定部5的判定结果的操作控制量输出可否数据S4为0(控制输出不可)的情况,实际上向控制对象工厂设备1的控制操作量输出=0,但也判断为形状变坏。

在此,在操作控制量输出可否数据S4=0的情况下,为控制结果好坏数据S6=-1。另外,根据阈值条件(LCU≥0≥LCL),预先设定阈值上限LCU和阈值下限LCL。这时,如果与好坏判定评价函数Jc的比较的结果是Jc>LCU,则设为控制结果好坏数据S6=-1(形状变坏),如果是LCU≥Jc≥0,则设为控制结果好坏数据S6=0(形状向变坏的方向变化),如果是0>Jc≥LCL,则设为控制结果好坏数据S6=1(形状向变好的方向变化),如果是Jc 在此,控制结果好坏数据S6=-1是形状变坏,因此是抑制输出的控制输出的情况,控制结果好坏数据S6=0是没有形状变化或形状变好,因此是保持输出的控制输出的情况,控制结果好坏数据S6=1是形状向变好的方向变化但有可能变得更好,因此是增大输出的控制量的情况。 这样,与控制效果相关的规格A1、A2对应地,板宽度方向的加权系数wC(i)变化,因此好坏判定评价函数Jc不同。因此,可以认为控制结果好坏数据S6的判定结果也不同。因此,在控制方法学习装置21中,针对与控制效果有关的规格A1、A2的这2种,实施控制结果好坏数据S6的判定。 接着,说明学习数据制作部7的概要。如图1所示,在学习数据制作部7中,基于来自控制结果好坏判定部6的判定结果(控制结果好坏数据S6),根据控制操作端操作指令S2、控制操作量S3、控制输出抑制部的判定结果(操作控制量输出可否数据S4),制作与在控制规则学习部11中使用的神经网络111对应的训练数据S7a。 该情况下的训练数据S7a为图4所示的作为从神经网络111的输出层的输出的AS-U操作程度301、第一中间操作程度302。学习数据制作部7使用作为神经网络101、102的输出的控制操作端操作指令S2(AS-U操作程度301、第一中间操作程度302)、作为控制操作量输出SO的#1~#nAS-U位置变更量输出、上第一中间偏移位置变更量输出、下第一中间偏移位置变更量输出,制作与在控制规则学习部11中使用的神经网络111对应的训练数据S7a。 在说明学习数据制作部7的动作概要时,在图12中整理图8的控制输出运算部3的各部数据、符号的关系。在此,针对作为神经网络101的输出的控制操作端操作指令S2,代表性地表示出AS-U操作程度301,将操作程度正侧的数据说明为OPref,将操作程度负侧的数据说明为OMref,将来自控制操作干扰产生部16的随机产生的操作程度说明为操作程度随机数Oref,将变换增益说明为G,将控制操作量输出SO说明为Cref。这样,在此为了简化,作为从控制规则执行部10的神经网络101的输出层的输出,而将操作程度正侧和操作程度负侧、来自控制操作干扰产生部16的随机产生的操作程度设为操作程度随机数。另外,将对控制操作端的控制操作量输出SO设为操作指令值。 图13表示学习数据制作部7的处理阶段和处理内容。在此,如果依照图12的附图标记的约定进行说明,则在最初的处理阶段71中,根据公式(6)求出操作指令值Cref。 [公式6] Cref=G·(OPref-OMref+ORref)…(6)。 在接着的处理阶段72中,与控制结果好坏数据S6对应地修正操作指令值Cref,成为C’ref。具体地说,在控制结果好坏数据S6=-1时根据公式(7),在控制结果好坏数据S6=0时根据公式(8),在控制结果好坏数据S6=1时根据公式(9),成为操作指令值Cref的修正值C’ref。 [公式7]

[公式8] C′ref=Cref…(8)。 [公式9]

在处理阶段73中,根据修正后的操作指令值C’ref,根据公式(10)、(11),求出操作程度修正量ΔOref。 [公式10] C′ref=G·((OPref+ΔOref)-(OMref-ΔOref))…(10)。 [公式11]

在处理阶段74中,根据公式(12),求出向神经网络111的训练数据OP’ref、OM’ref。 [公式12]

这样,在学习数据制作部7中,如图12所示,针对向控制对象工厂设备1实际输出的操作指令值Cref,与作为控制结果好坏判定部6的判定结果的控制结果好坏数据S6对应地,计算操作指令值修正值C’ref。具体地说,控制结果好坏数据S6=1的情况是判断为控制方向为OK但控制输出不足的情况,使操作指令值向同一方向增加ΔCref。相反,控制结果好坏数据S6=-1的情况是判断为控制方向错误的情况,使操作指令值向反方向减少ΔCref。由于预先设定了变换增益G,因此是已知的,由此如果知道操作程度正侧和操作程度负侧的值,则能够求出修正量ΔOref。在此,对于ΔCref,通过模拟等预先求出适当值并设定。通过以上的步骤,能够通过控制规则学习部11,根据上述的公式(12)求出OP’ref、OM’ref。 此外,在图13中,用简单的事例进行了说明,但实际上,针对与#1~#nAS-U对应的AS-U操作程度301、与上第一中间辊偏移、下第一中间辊偏移对应的第一中间操作程度302实施该全部步骤,作为在控制规则学习部11中使用的神经网络111的训练数据(AS-U操作程度训练数据、第一中间操作程度训练数据)。 图14表示保存在学习数据数据库DB2中的数据例子。为了学习神经网络111,需要输入数据S8a与训练数据S7a的许多组合。因此,将通过学习数据制作部7制作的训练数据S7a(AS-U操作程度训练数据、第一中间操作程度)与通过控制执行装置20输入到控制规则执行部10的输入数据S1(标准化形状偏差201和形状偏差等级202)的延时数据S8a组合起来作为一组学习数据S11,保存到学习数据数据库DB2中。 此外,在图1的工厂设备控制装置中,使用了各种数据库DB1、DB2、DB3、DB4、DB5,而在图15中,表示用于关联地管理应用各数据库DB1、DB2、DB3、DB4、DB5的神经网络管理表TB的结构。管理表TB具备规格的管理表。具体地说,管理表TB与(B1)板宽度、(B2)钢种、以及与控制的优先度相关的规格A1、A2对应地,对规格进行划分。作为(B1)板宽度,例如使用3英尺宽度、米宽度、4英尺宽度、5英尺宽度的3个划分,作为钢种,使用钢种(1)~钢种(10)的大致10个划分。另外,对于与控制的优先度相关的规格A,为A1和A2的2种。在该情况下,为80个划分,可以与轧制条件对应地分开使用80个神经网络。 神经网络学习控制部112依照图15的神经网络管理表TB,将图14所示的输入数据和训练数据的组合即学习数据与相应的神经网络No.和使用神经网络关联起来,存储到图16所示的学习数据数据库DB2中。 控制执行装置20在每次对控制对象工厂设备1执行形状控制时,制作2组学习数据。这是因为:为了针对相同的输入数据、控制输出,使用与控制的优先度相关的规格A1和规格A2的2个评价基准,进行控制结果好坏判定,而制作2种训练数据。如果积累了某种程度(例如200组)的训练数据,或者如果新积累到学习数据数据库DB2中,则神经网络学习控制部112指示神经网络111的学习。 在控制规则数据库DB1中,依照图15所示那样的管理表TB存储有多个神经网络,在神经网络学习控制部112中,指定需要学习的神经网络No.,由神经网络选择部113从控制规则数据库DB1取得该神经网络,设定为神经网络111。神经网络学习控制部112向输入数据制作部114和训练数据制作部115指示从学习数据数据库DB2取出与该神经网络对应的输入数据和训练数据,使用它们实施神经网络111的学习。此外,提出了各种的神经网络的学习方法,可以使用任意的方法。 如果神经网络111的学习完成,则神经网络学习控制部112将作为学习结果的神经网络111写回到控制规则数据库DB1的该神经网络No.的位置,由此完成学习。 既可以按照固定时间间隔(例如每1日),对在图15中定义的全部神经网络一齐实施学习,也可以只使某种程度(例如100组)积累了新的学习数据的神经网络No.的神经网络在该时刻进行学习。 根据以上说明,不会很大地扰乱作为控制对象工厂设备1的轧制机的形状,(1)不是预先分别设定基准形状模式和针对其的控制操作而学习控制操作方法,而是学习形状模式与控制操作的组合,使用其实施控制操作。(2)也有时不是能够预先预想的而是完全无法预测的控制规则为最优,因此随机地使控制操作端进行动作,一边观察对其的控制结果,一边找出新的控制规则。 此外,在控制规则数据库DB1中,存储在控制执行装置20中使用的神经网络,但如果存储的神经网络是随机地实施初始化处理所得的结果,则进行神经网络的学习直到能够进行相应的控制为止而花费时间。因此,针对控制对象工厂设备1,在构筑控制部时,根据在该时刻判明的控制对象工厂设备1的控制模型,预先通过模拟实施控制规则的学习,将模拟器的学习完成后的神经网络存储到数据库中,由此能够从控制对象工厂设备的启动最初,实施某种程度的性能的控制。 如根据上述的说明可知的那样,作为神经网络学习控制部112的学习处理的结果而形成的控制规则数据库DB1的内容包含针对控制效果高的规格A1进行学习所得的神经网络、针对控制效果低的规格A2进行学习所得的神经网络。前者经由控制规则数据库DB1反映到控制规则执行部的神经网络101,后者经由控制规则数据库DB1反映到控制规则执行部的神经网络102。 实际上作为计算机系统而实现本发明的工厂设备控制装置,而在该情况下,在计算机系统内形成多个程序群。 这些程序群例如是用于达成控制执行装置的处理的以下的程序:控制规则执行程序,其依照控制对象工厂设备的实绩数据与控制操作的规定的组合,提供控制输出;控制输出判定程序,其判定控制规则执行程序输出的控制输出的可否,并且向上述控制方法学习装置通知该实绩数据和控制操作有误;控制输出抑制程序,其在控制输出判定程序向控制对象工厂设备输出了控制输出的情况下,在判断为控制对象工厂设备的上述实绩数据恶化时,阻止向上述控制对象工厂设备输出控制输出,这些程序群例如是用于达成控制方法学习装置的处理的以下的程序:控制结果好坏判定程序,其用于达成以下的控制结果好坏判定的处理,即在控制执行装置实际向控制对象工厂设备输出了控制输出的情况下,在直到控制效果被实绩数据所显现为止的延时后,判定与实绩数据与该控制之前相比变好还是变坏相关的控制结果的好坏;学习数据制作程序,其根据该控制结果好坏判定程序的控制结果的好坏和控制输出,得到训练数据;控制规则学习程序,其将上述实绩数据和上述训练数据作为学习数据而进行学习。另外,通过控制方法学习装置进行学习,由此与上述控制对象工厂设备的状态对应地,针对多个控制目标得到个别的实绩数据与控制操作的组合,使用所得到的实绩数据与控制操作的组合,作为上述控制规则执行程序中的控制对象工厂设备的实绩数据与控制操作的已确定的组合。 此外,在将本发明的装置应用于实际的工厂设备时,必须确定神经网络的初始值,而对于该点,最好在实施控制对象工厂设备的控制之前,使用控制对象工厂设备的控制模型,通过模拟制作实绩数据与控制操作的组合,而缩短控制对象工厂设备的实绩数据与控制操作的组合的学习期间。 使用图18、图19详细说明以上说明的本发明的作用效果。首先,图2的神经网络101、102分别从控制输入数据制作部2取得相同的控制输入数据S1,但分别成为反映了按照控制效果不同的观点进行学习的结果所得的神经网络,因此提供相互不同的操作端操作指令的输出N1、N2。对于操作端操作指令的输出N1、N2,如果还有在同一定时得到双方的情况,则也有时只取得一方。 图18是表示形状评价结果与控制输出的关系的图。在此,将形状评价结果作为纵轴,将时间作为横轴,示例形状评价结果随着时间经过降低。 在该例子中,在第一区间T1中,从神经网络101输出了操作端操作指令N1,还从神经网络102输出了操作端操作指令N2,但控制输出选择部107选择控制效果大的操作端操作指令N1,在该情况下,不考虑控制操作端的控制动作的富余的有无。有富余还是没有作用于选择控制效果大的操作端操作指令N1并反映到控制中的方向上。此外,在没有从神经网络102输出操作端操作指令N2的情况下,控制输出选择部107也选择控制效果大的操作端操作指令N1,而不考虑控制操作端的控制动作的富余的有无。 接着,在第二区间T2中,表示没有从神经网络101输出操作端操作指令N1而只从神经网络102输出了操作端操作指令N2的状态。该区间T2中的前半的区间T21表示控制操作端的控制动作有富余的状态,控制输出选择部107可以选择控制效果小的操作端操作指令N2,执行基于它的控制。与此相对,该区间T2中的后半的区间T22表示控制操作端的控制动作没有富余的状态,控制输出选择部107不选择控制效果小的操作端操作指令N2。其结果是该区间成为无控制状态。 图19表示控制操作端的操作端位置、与富余度的关系。图19的纵轴表示操作端位置、富余度,纵轴是时间。在该图中,如果作为操作端位置,例如示例阀的位置,则阀能够在0~控制限制LL的范围内动作。另外,在本发明中,设定了富余度水平LM(0<富余度水平LM<控制限制LL),在控制效果大的操作端操作指令N1的情况下,阀能够从0开始控制限制LL的范围内动作。 与此相对,在控制效果小的操作端操作指令N2的情况下,阀以0~富余度水平LM的范围作为可动范围。并且在控制效果小的操作端操作指令N2时的阀位置达到富余度水平LM的期间T0中,控制效果小的操作端操作指令N2的控制被阻止。此外,该图只不过表示出可动范围,没有表示出在同一时期存在2个操作端操作指令的情况。另外,对于阀位置,表示了在上限侧设定了富余度水平的例子,但也能够同样地在下限侧设定。 如根据图18、图19可知的那样,根据本发明,能够起到以下的效果。首先例如在轧制机的情况下,存在多个作为操作端的阀,但在这样的情况下,如果多个阀中的一个达到富余度水平LM,则不输出控制输出。由此,能够抑制由于在控制效果小时使阀移动到极限造成的阀机构的寿命消耗。 另外,有时表现出以下的现象,即多个阀的一部分持续向开方向移动,另外其他一部分阀持续向闭方向移动。一般地,优选的是在中央位置附近应用阀,端部位置的应用并不优选,因此对于在开始下次或后续的控制的情况下例如提高响应性、或增大操作效果这样的意义,限制在富余度水平LM内是有用的。特别地,能够产生在此后开始输出控制效果大的操作端操作指令N1的情况下的操作效果,能够优先进行控制效果高的操作。 工业上的可利用性 本发明例如涉及作为轧制设备之一的轧制机的控制方法和部件,在实际应用上没有特别的问题点。

- 工厂设备控制装置及其控制方法、轧制机控制装置及其控制方法

- 轧制控制装置、大型设备控制装置及轧制控制方法